1.本发明涉及航空发动机精密铸造领域,特别涉及一种排气整流器整体蜡模压型模具。

背景技术:

2.精密铸造是用精密的造型方法获得精确铸件工艺的总称,相对于传统砂型铸造工艺,精密铸造获的铸件尺寸更加精准,表面光洁度更好,包括熔模铸造、陶瓷型铸造、金属型铸造、压力铸造和消失模铸造。精密铸造是航空领域中常用的零部件制造工艺方法。

3.航空发动机具备排气系统,排气系统需要将涡轮排出的燃气以一定的速度和要求的方向排入大气从而产生推力,因此航空发动机的尾端通常要设置整流装置对排出的燃气整流,整流的质量直接影响到航空发动机的整体质量。由于航空发动机整流器结构复杂,整流器设置有内外两圈叶片,需要通过预先铸造成整流器内圈型芯,通过型芯配合模具进一步铸成整流器蜡模;现有蜡模压型模具存在有注料填充困难的问题,同时由于蜡模质地较软,常规的脱模方式较难保证蜡模在脱模时具备足够的精度和整体结构完整度。

技术实现要素:

4.本发明提供了一种排气整流器整体蜡模压型模具,其目的是为了解决现有蜡模压型模具注料填充困难、蜡模质地软脱模易影响精度和完整度的问题。

5.为了达到上述目的,本发明的实施例提供了一种排气整流器整体蜡模压型模具,包括:

6.模具底座,所述模具底座的顶部外沿对称设置有两个弧形模具支撑座,所述弧形模具支撑座上设置有模具底板,所述弧形模具支撑座与模具底板之间设置有外模驱动机构,所述模具底板的中部设置有内模芯,所述内模芯的底部向外延伸设置有型芯安装槽,所述模具底板环绕所述内模芯设置有多个内模插槽,所述模具底板位于所述外模驱动机构处上方设置有多个导向槽,所述导向槽呈放射状分布;

7.型芯,所述型芯通过型芯托具安装在所述型芯安装槽上;

8.内模结构,所述内模结构设置有多个内模块组,多个所述内模块组紧密环形设置在所述模具底板上,每个所述内模块组均包括第一小内模块、第二小内模块和大内模块,所述第一小内模块和第二小内模块紧密设置在所述大内模块两侧,所述大内模块的底部设置有内模插块,所述内模插块用于插设在所述内模插槽内;

9.外模结构,所述外模结构设置有多个外模块,所述外模块滑动地设置在所述导向槽上;

10.导料板,所述导料板设置在所述外模结构和内模结构的顶部,所述导料板上开设有多个导料孔,所述导料孔连通模具的料腔,所述导料板的底部固定设置有外模环套,所述外模环套用于紧密套设在所述外模结构外侧;

11.盖板,所述盖板设置在所述导料板的顶部,所述盖板和导料板之间设置有注料口。

12.其中,还包括:起模板,所述起模板设置在所述弧形模具支撑座的内部,所述型芯安装槽内均匀开设有多个起模槽,所述起模槽内活动地插设有起模块,所述起模板用于从底部顶升所述起模块。

13.其中,所述起模板的两侧均设置有起模抬升板,所述起模抬升板设置在两个所述弧形模具支撑座的间隙内,所述起模抬升板上开设有抬升操作孔,所述模具底座的两侧均设置有阶梯状的抬升块,所述抬升块穿设在所述抬升操作孔内。

14.其中,所述起模板上开设有减重孔。

15.其中,所述外模驱动机构设置有环形驱动板,所述环形驱动板上开设有弧形驱动槽,每个所述外模块的底部均设置有驱动块,所述驱动块的底部设置有驱动柱,所述导向槽内开设有u型孔,所述外模块通过所述驱动块滑动地设置在所述导向槽内,所述驱动柱穿过所述u型孔滑动地设置在所述弧形驱动槽内。

16.其中,所述环形驱动板的侧面设置有驱动杆。

17.其中,所述第一小内模块的一侧开设有第一叶片型槽,所述第二小内模块的一侧开设有第二叶片型槽。

18.其中,所述第一小内模块、第二小内模块和大内模块的顶部均开设有操作孔。

19.其中,所述盖板的侧面设置有盖板把手,所述模具底板的侧面设置有模具底板把手。

20.其中,所述盖板的底面开设有导料槽,所述导料槽分别连通所述注料口和导料孔。

21.本发明的上述方案有如下的有益效果:

22.本发明上述实施例所述的排气整流器整体蜡模压型模具通过模具底座承载整个模具结构;通过注料口向模具内注料后,物料会从导料槽快速流入导料孔进而充斥料腔,物料冷却后,将模具脱模;其中外模块通过驱动块安装在外模驱动机构,驱动块能够沿模具底板的导向槽滑动,驱动块底部的驱动柱能够沿环形驱动板的弧形驱动槽滑动,通过扳动驱动杆能够使得所述环形驱动板旋转,通过弧形驱动槽和导向槽配合令外模块沿导向槽放射状滑动完成脱模;内模结构设置有多个内模块组,每个内模块组设置有第一小内模块、大内模块和第二小内模块,相邻的第一小内模块和第二小内模块上开设的叶片型槽能够形成整流器整体蜡模的大叶片,型芯能够形成整流器整体蜡模的小叶片,提升起模抬升板,能够通过顶升起模块完成整流器整体蜡模的起模。本发明结构设计合理,脱模过程流畅,注料融解填充料腔充分,能够一次令蜡模的内外叶片成型,并且脱模过程不会对蜡模精度造成影响。

附图说明

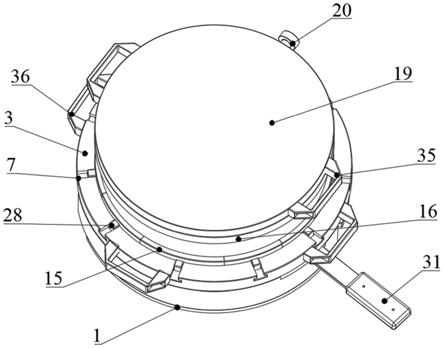

23.图1为本发明的排气整流器整体蜡模压型模具的结构示意图;

24.图2为本发明的排气整流器整体蜡模压型模具的无盖板结构示意图;

25.图3为本发明的排气整流器整体蜡模压型模具的无导料板结构示意图;

26.图4为本发明的排气整流器整体蜡模压型模具的内模块组结构示意图;

27.图5为本发明的排气整流器整体蜡模压型模具的型芯及模具底板示意图;

28.图6为本发明的排气整流器整体蜡模压型模具型芯托具及模具底板示意图;

29.图7为本发明的排气整流器整体蜡模压型模具的外模驱动结构及起模机构示意图;

30.图8为本发明的排气整流器整体蜡模压型模具的起模机构示意图;

31.图9为本发明的排气整流器整体蜡模压型模具的模具底座及弧形模具支撑座示意图;

32.图10为本发明的排气整流器整体蜡模压型模具的盖板底面图;

33.图11为本发明的排气整流器整体蜡模压型模具的带型芯蜡模示意图;

34.图12为本发明的排气整流器整体蜡模压型模具的无型芯蜡模示意图。

35.【附图标记说明】

[0036]1‑

模具底座;2

‑

弧形模具支撑座;3

‑

模具底板;4

‑

内模芯;5

‑

型芯安装槽;6

‑

内模插槽;7

‑

导向槽;8

‑

外模限位环;9

‑

型芯;10

‑

型芯托具;11

‑

第一小内模块;12

‑

第二小内模块;13

‑

大内模块;14

‑

内模插块;15

‑

外模块;16

‑

导料板;17

‑

导料孔;18

‑

外模环套;19

‑

盖板;20

‑

注料口;21

‑

起模板;22

‑

起模块;23

‑

起模抬升板;24

‑

抬升块;25

‑

减重孔;26

‑

环形驱动板;27

‑

弧形驱动槽;28

‑

驱动块;29

‑

驱动柱;30

‑

u型孔;31

‑

驱动杆;32

‑

第一叶片型槽;33

‑

第二叶片型槽;34

‑

操作孔;35

‑

盖板把手;36

‑

模具底板把手;37

‑

导料槽。

具体实施方式

[0037]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0038]

本发明针对现有蜡模压型模具注料填充困难、蜡模质地软脱模易影响精度和完整度的问题,提供了一种排气整流器整体蜡模压型模具。

[0039]

如图1至图9所示,本发明的实施例提供了一种排气整流器整体蜡模压型模具,包括:模具底座1,所述模具底座1的顶部外沿对称设置有两个弧形模具支撑座2,所述弧形模具支撑座2上设置有模具底板3,所述弧形模具支撑座2与模具底板3之间设置有外模驱动机构,所述模具底板3的中部设置有内模芯4,所述内模芯4的底部向外延伸设置有型芯安装槽5,所述模具底板3环绕所述内模芯4设置有多个内模插槽6,所述模具底板3位于所述外模驱动机构处上方设置有多个导向槽7,所述导向槽7呈放射状分布,所述模具底板3设置有一外模限位环8;型芯9,所述型芯9通过型芯托具10安装在所述型芯安装槽5上;内模结构,所述内模结构设置有多个内模块组,多个所述内模块组紧密环形设置在所述模具底板上,每个所述内模块组之间能够实现平面上的相互限位,每个所述内模块组均包括第一小内模块11、第二小内模块12和大内模块13,所述第一小内模块11和第二小内模块12紧密设置在所述大内模块13两侧,所述大内模块13的底部设置有内模插块14,所述内模插块14用于插设在所述内模插槽6内;外模结构,所述外模结构设置有多个外模块15,所述外模块15滑动地设置在所述导向槽7上;导料板16,所述导料板16设置在所述外模结构和内模结构的顶部,所述导料板16上开设有多个导料孔17,所述导料孔17连通模具的料腔,所述导料板16的底部固定设置有外模环套18,所述外模环套18用于紧密套设在所述外模结构外侧;盖板19,所述盖板19设置在所述导料板16的顶部,所述盖板19和导料板16之间设置有注料口20。

[0040]

本发明上述实施例所述的排气整流器整体蜡模压型模具,由所述导料板16、模具底板3、内模结构、外模结构、型芯9和内模芯4之间的空隙共同构成模具的料腔,其中所述导料板16的底面一部分作为蜡模的顶部成型面,所述模具底板3的顶面一部分作为蜡模的底部成型面,所述外模结构的内壁作为蜡模的外成型面,所述内模芯4的外壁作为蜡模的内成

型面,所述型芯9的空隙作为蜡模的内叶片成型腔,所述内模结构的空隙作为蜡模的外叶片成型腔。当本模具安装完成开始生产时,压型模具会被放置在注料机内,注料机有一压板会提供足够的压力下压所述盖板19,因此注料时压型模具的顶部与底部具备足够的支撑力,同时由于设置有外模环套18能够提供外侧支撑力,所述内模芯4能够为模具提供内部支撑力,注料机会向所述注料口20注射填充料,填充料会由所述导料孔17迅速进入料腔,填充成为排气整流器整体蜡模的形状,待填充料冷却后所述压板升起,脱模将蜡模连通型芯9一并取出,再将型芯9溶解得到完整蜡模。

[0041]

如图7至图9所示,还包括:起模板21,所述起模板21设置在所述弧形模具支撑座2的内部,所述型芯安装槽5内均匀开设有多个起模槽,所述起模槽内活动地插设有起模块22,所述起模板21用于从底部顶升所述起模块22。

[0042]

其中,所述起模板21的两侧均设置有起模抬升板23,所述起模抬升板23设置在两个所述弧形模具支撑座2的间隙内,所述起模抬升板23上开设有抬升操作孔,所述模具底座1的两侧均设置有阶梯状的抬升块24,所述抬升块24穿设在所述抬升操作孔内。

[0043]

其中,所述起模板21上开设有减重孔25。

[0044]

本发明上述实施例所述的排气整流器整体蜡模压型模具,所述起模板21的中心设置有导向筒26,所述导向筒26与内模芯4的中部通孔适配,所述起模板21的两侧开设有安装孔,所述起模抬升板23通过所述安装孔安装在所述起模板21的底部,所述起模抬升板23朝弧形模具支撑座2的空隙处向外伸出用于人员操作,操作人员通过提升所述起模抬升板23能够令所述起模板21整体抬升,抬升后会碰撞所述起模块22,通过所述起模块22将所述型芯安装槽5内的型芯托具10上顶进而对整个蜡模起模;当操作人员无法通过手动起模时,可以利用起子或其他杠杆工具插入起模抬升板23与所述抬升块24的空隙,由于所述抬升块24为台阶状结构,因此能够使用工具逐台阶撬动所述起模抬升板23,同时由于所述抬升操作孔的宽度与所述抬升块24相同,因此所述抬升块24对于所述起模抬升板23的运动具有竖直向上的导向作用,通过撬动所述抬升块24能够使得操作人员具有更大的起模力度,并且起模不影响蜡模形状和精度。

[0045]

如图1至图7所示,所述外模驱动机构设置有环形驱动板26,所述环形驱动板26上开设有弧形驱动槽27,每个所述外模块15的底部均设置有驱动块28,所述驱动块28的底部设置有驱动柱29,所述导向槽7内开设有u型孔30,所述外模块15通过所述驱动块28滑动地设置在所述导向槽7内,所述驱动柱29穿过所述u型孔30滑动地设置在所述弧形驱动槽27内。

[0046]

其中,所述环形驱动板26的侧面设置有驱动杆31。

[0047]

本发明上述实施例所述的排气整流器整体蜡模压型模具,所述弧形驱动槽27在所述环形驱动板26上呈旋涡状分布,所述弧形模具支撑座2的外沿设置有适配于所述环形驱动板26的凹部,一侧所述凹部进一步下凹设置有驱动杆槽,所述驱动杆31固定安装在所述环形驱动板26的侧面底部,所述驱动杆31能够在所述驱动杆31槽内自由转动;由于所述驱动柱29滑动地设置在所述弧形驱动槽27内,所述驱动块28滑动地设置在所述导向槽7中,因此当扳动所述驱动杆31时,所述环形驱动板26会随之旋转,旋转过程中所述驱动块28会受所述驱动柱29驱动沿所述导向槽7运动;因此当所述环形驱动板26旋转时,所有的所述外模块15均会沿所述导向槽7同步滑动,实现快速脱模,同时脱模过程中不会与内部的蜡模发生

碰撞,从而保证蜡模的质量。

[0048]

如图4所示,所述第一小内模块11的一侧开设有第一叶片型槽32,所述第二小内模块12的一侧开设有第二叶片型槽33。

[0049]

其中,所述第一小内模块11、第二小内模块12和大内模块13的顶部均开设有操作孔34。

[0050]

本发明上述实施例所述的排气整流器整体蜡模压型模具,所述第一小内模块11的第一叶片型槽32和相邻所述第二小内模块12的第二叶片型槽33能够组成蜡模的大叶片成型腔,同时所述第一小内模块11、第二小内模块12和大内模块13的顶部均开设有操作孔34,操作人员能够通过所述操作孔34直接用手取出所述第一小内模块11、第二小内模块12和大内模块13。

[0051]

如图1所示,所述盖板19的侧面设置有盖板把手35,所述模具底板3的侧面设置有模具底板把手36。

[0052]

本发明上述实施例所述的排气整流器整体蜡模压型模具,通过所述盖板把手35和模具底板把手36能够令操作人员便捷的搬运拿取所述盖板19和模具底板3。

[0053]

如图10所示,所述盖板19的底面开设有导料槽37,所述导料槽37分别连通所述注料口20和导料孔17。

[0054]

本发明上述实施例所述的排气整流器整体蜡模压型模具,注料时,填充料会由所述注料口20进入,通过所述导料槽37进入导料孔17进而填充料腔。

[0055]

本发明上述实施例所述的排气整流器整体蜡模压型模具,脱模时的具体过程为:令注料机的压板抬升,将所述盖板19和导料板17逐个取下,通过扳动所述驱动杆31能够实现外模结构的脱模,扳动所述驱动杆31后所述环形驱动板26会以所述模具底座1的中心为圆心旋转,旋转时所有所述驱动块28会沿所述导向槽7同步同向运动,每个所述外模块15会沿垂直方向向外位移,实现所述外模结构的整体脱模;通过所述操作孔34人工取出内模块组实现内模结构的脱模;通过所述起模抬升板23令所述起模板22抬升,进而顶升所述起模块22,使得所述起模块22将型芯托具10上顶,从而实现蜡模的底部脱模,如图11所示,脱模完成后型芯9仍保留在蜡模内部,通过相应的物质令型芯9溶解后即可获得如图12所示的排气整流器整体蜡模;本实施例的排气整流器内圈型芯压型模具的安装过程与上述流程相反。

[0056]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。