1.本发明属于新材料制备及导热、散热技术领域,特别公开一种铝碳化硅复合材料及方法和散热衬板。

背景技术:

2.alsic具有高导热率(180~240w/mk)和可调的热膨胀系数(6.5~9.5

×

10

‑

6/k),因此一方面alsic的热膨胀系数与半导体芯片和陶瓷基片实现良好的匹配,能够防止疲劳失效的产生,甚至可以将功率芯片直接安装到alsic基板上;另一方面alsic的热导率是可伐合金的十倍,芯片产生的热量可以及时散发,整个元器件的可靠性和稳定性大大提高。

3.为满足大功率电子元器件散热衬板高导热率、高尺寸稳定性等热物理性能要求,需增加碳化硅含量,即选用高体分铝碳化硅材料,目前高体分铝碳化硅材料制备工艺一般采用无压浸渗法和有压浸渗法,无压浸渗法是把基体合金铸锭放入预制件上面,通入含有氮气的可控气氛,加热直到合金熔化自发渗入预制件中,但制备形成的金属基陶瓷复合材料不致密,影响产品的材料性能。有压浸渗法是指在无压浸渗法的基础上在铝液浸渗过程中加入一定压力,使铝液更充分填充;但无论是无压浸渗法还是有压浸渗法,都需要先制造碳化硅陶瓷预制件,且浸渗模具无法做到近净成型和重复利用,致使该材料只能做简单的板状材料,限制了其在对热稳定性能要求较高的电子封装、散热基板、igbt等领域中的大规模应用。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种铝碳化硅复合材料及方法和散热衬板,解决传统导热、散热材料及传统工艺制备铝碳化硅复合体的散热衬板在成型过程中组织致密性低、性能不稳定、体积分数低和成本高,生产周期长、良品率低等难题。

5.本发明所采用的技术方案是,

6.一种铝碳化硅复合材料的制备方法,包括以下步骤:

7.按照铝碳化硅热散热衬板原材料设计参数进行配料、球磨混合、造粒,对原材料进行预处理;同时对模具进行预热;

8.将预处理好的碳化硅颗粒混合均匀,然后填入模具中;将模具放入加热炉中,按照相应的升温速率均匀加热模具;

9.将铝合金放入熔铝炉内进行融化铸造,并抽真空搅拌得铝合金溶液;

10.将加热好的模具移到热压机平台,并将熔铝炉内的铝合金溶液注入模具;将热压机调至一定的压力和保压时间,进行热压,之后脱模;将脱模的铸件进行锻造;

11.锻造后的铸件通过超声振动切削技术结合金刚石磨头对铝碳化硅复合材料进行机械加工,再进行表面金属化镀覆工艺处理,得到铝碳化硅复合材料。

12.作为本发明的进一步改进,所述碳化硅的颗粒级配为240#,110#与15#质量比10:

4:2;

13.所述铝合金的元素成分满足精炼过程中调配mg、si含量,使其分别增加到0.5%

‑

0.8%。

14.作为本发明的进一步改进,按照原材料设计参数进行配料、球磨混合、造粒,对原材料进行预处理具体包括:

15.依据级配理论选择相应粒径分布的碳化硅颗粒,将碳化硅粉料与球磨珠混合球磨,得到混合料;

16.将聚乙烯醇pva、羧甲基纤维素钠cmc、水按质量比为7%:5%:88%混合,在120℃加热并保持至充分溶解制成胶体;

17.将混合料和胶体按照质量比为(10%~15%):85%的比例混合,进行造粒,60~100℃烘焙3.5~5h,再过30目筛至全部过筛,继续干燥至水分5%;向烘干的粉料再加入15%的胶,继续人工造粒;在烘箱中50~80℃烘干3h,再通过30目筛至全部过筛,继续干燥至水分3%。

18.作为本发明的进一步改进,将模具放入加热炉中,升温均匀加热模具具体为:

19.将模具放入加热炉中,按50℃/min的速率均匀加热模具,升至温度650℃。

20.作为本发明的进一步改进,将铝合金放入熔铝炉内进行融化铸造具体步骤为:

21.在熔炼炉中加入zl101a铝合金,控制温度在650~750℃熔炼,得到铝合金熔液;控制温度在700℃,加入精炼剂进行精炼,去除铝合金溶液表面的灰渣,得到较纯的铝合金熔液。

22.作为本发明的进一步改进,进行热压具体工艺为:

23.将热压机调2mpa开始下压,并以3mpa/min匀速上下左右前后施加压力,达到15mpa时保压,之后自然泄压待温度冷却至室温;

24.将脱模的铸件进行锻造具体包括:

25.以40

‑

80℃/小时的升温速度将铝碳化硅复合材料铸坯升温至400

‑

500℃,保温处理,然后经过水浴淬火冷却至室温,然后再以20

‑

40℃/小时的升温速度升温至150

‑

180℃,保温,然后在空气中自然冷却至室温。

26.作为本发明的进一步改进,锻造后的铸件通过超声振动切削技术结合金刚石磨头对铝碳化硅复合材料进行机械加工具体包括:

27.通过超声波切削结合金刚石磨头在带有粉尘吸附装置的cnc加工中心上进行机加修型;再对机加件表面清洗、喷砂;

28.对铝碳化硅机加件进行去应力热处理,以20

‑

40℃/小时的升温速度升温至150

‑

200℃,然后在空气中自然冷却至室温。

29.作为本发明的进一步改进,表面金属化镀覆工艺处理包括:

30.①

除油:浓度为35g/l的htl

‑

310药剂,20

‑

30℃下超声波清洗;

31.②

弱蚀:浓度为70g/l的htl

‑

310药剂,50

‑

60℃下浸泡;

32.③

一次水洗:去离子水20

‑

30℃下清洗;

33.④

活化:浓度为500ml/l的ht

‑

ac600药剂,20

‑

30℃下浸泡;

34.⑤

二次水洗:去离子水20

‑

30℃下清洗;

35.⑥

电镀镍:在硫酸亚铁溶液中电解镍3

‑

6um,电压3v、电流0.3a;

36.⑦

化学镍:浓度为150ml/l的ht

‑

en800药剂,ph为4.8

‑

5.5,85

‑

90℃下浸泡;

37.⑧

三次水洗:去离子水20

‑

30℃下清洗;

38.⑨

烘干:120

‑

150℃循环热风吹;

39.⑩

除氢:在120℃

‑

250℃下保温2

‑

5h,随炉冷却至室温。

40.一种铝碳化硅复合材料,由所述的方法制得。

41.一种散热衬板,采用所述的铝碳化硅复合材料制成。

42.与现有技术相比,本发明具有以下优点:

43.传统生产通常采用先预制碳化硅骨架,然后通过挤压浸渗或无压浸渗来获得复合材料,挤压法的压力较大,要求预制件具有高的力学强度,同时高压下可能造成复合材料的损伤,降低机械性能,所以这种方法一般不能生产大尺寸复杂结构零件;无压浸渗法和一般传统方法一样存在着增强体金属润湿性差的问题,从而对材料的物理机械性能造成不良影响,同时存在增强体的某些部位不能完全渗透,产品中可能存在少量气孔,对于复合材料的强度和热导均匀一致性具有不良影响。本发明省略预制碳化硅骨架工序,依次经过配料、填料、模具加热、注铝和表面金属镀覆技术五步,避免了工序复杂、设备昂贵、生产周期长以及耗能高的缺点,并且还具有产品致密,性能优异,操作简单和成本低的优点,适用范围广,可在铝基、镁基、钛基等金属复合材料制备过程实施。具体地采用直接将碳化硅颗粒在持续加热的模具中堆积、震实,然后灌铝的工艺方法,节省了碳化硅预制件压制、烧结成型过程,减少了两道工序,使工艺流程更简化、废品率大幅降低、大幅缩短生产周期。

44.因高体分铝碳化硅内部含有大量耐磨、硬质碳化硅颗粒,加工过程刀具磨损严重,加工周期长,工件易崩边,切屑中的碳化硅颗粒对机床导轨精度有较大破坏,属于难加工材料。本方法成型的铝碳化硅铸件材料内部组织均匀一致,无颗粒聚集点,碳化硅颗粒外部完全由铝液包裹,完全形成双连通结构,加工过程更稳定,能有效消除颤振,避免工件崩边,可有效提高加工效率和加工精度;而且在成型复杂的结构件和大体积产品上有很大的优势,装模简单,可达到近净成形,易实现复杂结构件的批量化生产。

45.进一步,该方法所涉及的模具根据产品的外形尺寸设计成上下左右前后模,可以成型复杂结构的产品,脱模简单,不会对铸件造成损失,成品率高,具有更高的可塑性。

46.进一步,该方法制备的铝碳化硅复合材料较目前采用的预制件无压或有压铸造法制备的复合材料有更高的强度和弹性模量,且具有更高的可塑性能。

47.进一步,高体分铝碳化硅散热衬板主要采用焊接的方式与器件连接,基体材料由于碳化硅颗粒的存在,导致其表面润湿性能较差,无法满足焊接功能要求,因此必须在材料表面预留一层薄薄的铝层,在铝层上进行金属镀覆层工艺目前已成熟且成本低廉,可有效保证镀层的完整性、致密性、均匀性、耐蚀性、可焊性。

附图说明

48.图1为本发明的工艺流程图。

49.图2为实施例2样品外观图片;

50.图3为实施例3样品外观图片。

具体实施方式

51.本发明第一个目的提供一种铝碳化硅复合材料的制备方法,包括:

52.首先通过理论推算结合数字化仿真模拟技术计算出满足导热率高、尺寸稳定性好等技术指标的铝碳化硅原材料的设计参数,包括碳化硅的体份、碳化硅的颗粒级配、碳化硅外形轮廓及铝合金的元素成分等;

53.其次,按照原材料设计参数进行配料、球磨混合、造粒等工部进行原材料预处理;同时对专用模具进行预热;

54.再将预处理好的碳化硅颗粒混合均匀,然后填入模具中;将模具放入加热炉中,按照相应的升温速率均匀加热模具;

55.再将铝合金放入熔铝炉内进行融化铸造,并抽真空搅拌;将加热好的模具移到热压机平台,并将熔铝炉内的铝合金溶液注入模具;将热压机调至一定的压力和保压时间,进行热压,之后脱模;将脱模的铸件进行锻造得到高比刚度、高导热、高尺寸稳定性的铝碳化硅复合材料;

56.再通过超声振动切削技术结合金刚石磨头对铝碳化硅铸件进行简单机械加工形成最终成品结构;

57.最后对铝碳化硅成品进行表面金属化镀覆工艺处理,使铝碳化硅产品具有一定防腐、封装焊接性能,形成符合客户要求的最终产品。

58.本发明第二个目的提供一种铝碳化硅复合材料,由所述的方法制得。

59.本发明第二个目的提供一种散热衬板,采用所述的铝碳化硅复合材料制成。

60.具体的,本发明提供了一种铝碳化硅热散热衬板的制备方法,具体步骤如下:

61.s1、按照高导热率、高尺寸稳定性技术指标要求及铝碳化硅复合材料微观组织结构导热及抗弯强度原理,进行颗粒级配设计为240#,110#与15#质量比10:4:2;为提高铝合金浸润性,在zl101a精炼过程中调配mg、si含量,使其分别增加到0.5%

‑

0.8%。

62.s2、依据级配理论选择相应粒径分布的碳化硅颗粒,将碳化硅粉料与直径15cm、10cm、5cm的球磨珠(三种球磨珠按质量比2:3:3)按质量比1:5放入球磨罐,球磨3

‑

5h,得到混合料。

63.s3、将聚乙烯醇pva、羧甲基纤维素钠cmc、水按质量比为7%:5%:88%混合,加入到搅拌罐中,在120℃加热并保持3h至充分溶解制成胶体,自然冷却至30℃以下备用。

64.s4、将步骤s2得到的混合料和步骤s3得到的胶体按照质量比为10%~15%:85%的比例混合,进行造粒,然后将造粒粉放入烘箱中,60~100℃烘焙3.5~5h,再过30目筛至全部过筛,继续干燥至水分5%;向烘干的粉料再加入15%的胶,继续人工造粒;在烘箱中50~80℃烘干3h,再通过30目筛至全部过筛,继续干燥至水分3%;将过筛的粉料放入密封袋中,置于阴凉处5

‑

10h;

65.s5、将带有铝层的专用模具放入加热炉中,按30℃/min的速率均匀加热模具,升至温度650℃;

66.s6、在熔炼炉中加入zl101a铝合金,控制温度在650~750℃熔炼,得到铝合金熔液;控制温度在700℃,加入精炼剂进行精炼,去除铝合金溶液表面的灰渣,得到较纯的铝合金熔液,并抽真空搅拌;

67.s7、将步骤s4制备的碳化硅粉料装入s5预热好的模具中,并保持模具振动,粉料均

匀震实;将加热好的模具移到热压机平台,并将s6熔铝炉内的铝合金溶液注入模具,将热压机调,2mpa开始下压,并以3mpa/min匀速上下左右前后施加压力,达到15mpa时保压10min,之后自然泄压待温度冷却至室温后进行脱模;

68.s8、对步骤s7制备的铝碳化硅复合材料进行热处理,以40

‑

80℃/小时的升温速度将铝碳化硅复合材料铸坯升温至400

‑

500℃(优选450℃),保温2

‑

4小时,然后经过水浴淬火冷却至室温,然后再以20

‑

40℃/小时的升温速度升温至150

‑

180℃,保温2

‑

4小时(优选4小时),然后在空气中自然冷却至室温。

69.s9、将步骤s8制备的铝碳化硅热处理件,通过超声波切削结合金刚石磨头在带有粉尘吸附装置的cnc加工中心上进行机加修型,切削参数一般选取:吃刀量0.05mm

‑

0.10mm、转速为1500

‑

2000转/分钟、进给速度100mm/min;再对机加件表面清洗、喷砂。

70.s10、对步骤s9制备的铝碳化硅机加件进行去应力热处理,以20

‑

40℃/小时的升温速度升温至150

‑

200℃,保温2

‑

3小时(优选3小时),然后在空气中自然冷却至室温。

71.s11、对步骤s10制备的铝碳化硅成品进行表面金属化镀覆工艺,

①

除油:浓度为35g/l的htl

‑

310药剂,20

‑

30℃下超声波清洗3min;

②

弱蚀:浓度为70g/l的htl

‑

310药剂,50

‑

60℃下浸泡7min;

③

水洗:去离子水20

‑

30℃下清洗1

‑

3min;

④

活化:浓度为500ml/l的ht

‑

ac600药剂,20

‑

30℃下浸泡1

‑

1.5min;

⑤

水洗:去离子水20

‑

30℃下清洗1

‑

3min;

⑥

电镀镍:在硫酸亚铁溶液中电解镍3

‑

6um,电压3v、电流0.3a;

⑦

化学镍:浓度为150ml/l的ht

‑

en800药剂,ph4.8

‑

5.5,85

‑

90℃下浸泡75

‑

95min;

⑧

水洗:去离子水20

‑

30℃下清洗1

‑

3min;

⑨

烘干:120

‑

150℃循环热风吹10

‑

20min;

⑩

除氢:在120℃

‑

250℃下保温2

‑

5h,随炉冷却至室温。

72.s12、对步骤s11制备的铝碳化硅产品进行密封塑封包装。

73.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。以下结合具体实施例对本发明进行详细说明。

74.实施例1

75.本发明提供了一种铝碳化硅热散热衬板的制备方法,具体步骤如下:

76.s1、按照高导热率、高尺寸稳定性技术指标要求及铝碳化硅复合材料微观组织结构导热及抗弯强度原理,进行颗粒级配设计为240#,110#与15#质量比10:4:2;为提高铝合金浸润性,在zl101a精炼过程中调配mg、si含量,使其分别增加到0.5%、0.8%。

77.s2、依据级配理论选择相应粒径分布的碳化硅颗粒,将碳化硅粉料与直径15cm、10cm、5cm的球磨珠(三种球磨珠按质量比2:3:3)按质量比1:5放入球磨罐,球磨3

‑

5h,得到混合料。

78.s3、将聚乙烯醇pva、羧甲基纤维素钠cmc、水按质量比为7%:5%:88%混合,加入到搅拌罐中,在120℃加热并保持3h至充分溶解制成胶体,自然冷却至30℃以下备用。

79.s4、将步骤s2得到的混合料和步骤s3得到的胶体按照质量比为15%:85%的比例混合,进行造粒,然后将造粒粉放入烘箱中,60℃烘焙5h,再过30目筛至全部过筛,继续干燥至水分5%;向烘干的粉料再加入15%的胶,继续人工造粒;在烘箱中50℃烘干3h,再通过30目筛至全部过筛,继续干燥至水分3%;将过筛的粉料放入密封袋中,置于阴凉处10h;

80.s5、将带有铝层的专用模具放入加热炉中,按30℃/min的速率均匀加热模具,升至

温度650℃;

81.s6、在熔炼炉中加入zl101a铝合金,控制温度在650℃熔炼,得到铝合金熔液;控制温度在700℃,加入精炼剂进行精炼,去除铝合金溶液表面的灰渣,得到较纯的铝合金熔液,并抽真空搅拌;

82.s7、将步骤s4制备的碳化硅粉料装入s5预热好的模具中,并保持模具振动,粉料均匀震实;将加热好的模具移到热压机平台,并将s6熔铝炉内的铝合金溶液注入模具,将热压机调,2mpa开始下压,并以3mpa/min匀速上下左右前后施加压力,达到15mpa时保压10min,之后自然泄压待温度冷却至室温后进行脱模;

83.s8、对步骤s7制备的铝碳化硅复合材料进行热处理,以40℃/小时的升温速度将铝碳化硅复合材料铸坯升温至400℃,保温4小时,然后经过水浴淬火冷却至室温,然后再以20℃/小时的升温速度升温至150℃,保温2小时,然后在空气中自然冷却至室温。

84.s9、将步骤s8制备的铝碳化硅热处理件,通过超声波切削结合金刚石磨头在带有粉尘吸附装置的cnc加工中心上进行机加修型,切削参数一般选取:吃刀量0.05mm、转速为1500转/分钟、进给速度100mm/min;再对机加件表面清洗、喷砂。

85.s10、对步骤s9制备的铝碳化硅机加件进行去应力热处理,以20℃/小时的升温速度升温至150

‑

200℃,保温3小时,然后在空气中自然冷却至室温。

86.s11、对步骤s10制备的铝碳化硅成品进行表面金属化镀覆工艺,

①

除油:浓度为35g/l的htl

‑

310药剂,20℃下超声波清洗3min;

②

弱蚀:浓度为70g/l的htl

‑

310药剂,50℃下浸泡7min;

③

水洗:去离子水20℃下清洗3min;

④

活化:浓度为500ml/l的ht

‑

ac600药剂,20℃下浸泡1.5min;

⑤

水洗:去离子水20℃下清洗3min;

⑥

电镀镍:在硫酸亚铁溶液中电解镍6um,电压3v、电流0.3a;

⑦

化学镍:浓度为150ml/l的ht

‑

en800药剂,ph4.8,85℃下浸泡95min;

⑧

水洗:去离子水20℃下清洗3min;

⑨

烘干:120℃循环热风吹20min;

⑩

除氢:在120℃℃下保温5h,随炉冷却至室温。

87.s12、对步骤s11制备的铝碳化硅产品进行密封塑封包装。

88.实施例2

89.本发明提供了一种铝碳化硅热散热衬板的制备方法,具体步骤如下:

90.s1、按照高导热率、高尺寸稳定性技术指标要求及铝碳化硅复合材料微观组织结构导热及抗弯强度原理,进行颗粒级配设计为240#,110#与15#质量比10:4:2;为提高铝合金浸润性,在zl101a精炼过程中调配mg、si含量,使其分别增加到0.6%、0.6%。

91.s2、依据级配理论选择相应粒径分布的碳化硅颗粒,将碳化硅粉料与直径15cm、10cm、5cm的球磨珠(三种球磨珠按质量比2:3:3)按质量比1:5放入球磨罐,球磨4h,得到混合料。

92.s3、将聚乙烯醇pva、羧甲基纤维素钠cmc、水按质量比为7%:5%:88%混合,加入到搅拌罐中,在120℃加热并保持3h至充分溶解制成胶体,自然冷却至30℃以下备用。

93.s4、将步骤s2得到的混合料和步骤s3得到的胶体按照质量比为10%:85%的比例混合,进行造粒,然后将造粒粉放入烘箱中,80℃烘焙4h,再过30目筛至全部过筛,继续干燥至水分5%;向烘干的粉料再加入15%的胶,继续人工造粒;在烘箱中60℃烘干3h,再通过30目筛至全部过筛,继续干燥至水分3%;将过筛的粉料放入密封袋中,置于阴凉处7h;

94.s5、将带有铝层的专用模具放入加热炉中,按30℃/min的速率均匀加热模具,升至

温度650℃;

95.s6、在熔炼炉中加入zl101a铝合金,控制温度在700℃熔炼,得到铝合金熔液;控制温度在700℃,加入精炼剂进行精炼,去除铝合金溶液表面的灰渣,得到较纯的铝合金熔液,并抽真空搅拌;

96.s7、将步骤s4制备的碳化硅粉料装入s5预热好的模具中,并保持模具振动,粉料均匀震实;将加热好的模具移到热压机平台,并将s6熔铝炉内的铝合金溶液注入模具,将热压机调,2mpa开始下压,并以3mpa/min匀速上下左右前后施加压力,达到15mpa时保压10min,之后自然泄压待温度冷却至室温后进行脱模;

97.s8、对步骤s7制备的铝碳化硅复合材料进行热处理,以60℃/小时的升温速度将铝碳化硅复合材料铸坯升温至450℃,保温3小时,然后经过水浴淬火冷却至室温,然后再以30℃/小时的升温速度升温至160℃,保温3小时,然后在空气中自然冷却至室温。

98.s9、将步骤s8制备的铝碳化硅热处理件,通过超声波切削结合金刚石磨头在带有粉尘吸附装置的cnc加工中心上进行机加修型,切削参数一般选取:吃刀量0.08mm、转速为1800转/分钟、进给速度100mm/min;再对机加件表面清洗、喷砂。

99.s10、对步骤s9制备的铝碳化硅机加件进行去应力热处理,以30℃/小时的升温速度升温至180℃,保温2.5小时,然后在空气中自然冷却至室温。

100.s11、对步骤s10制备的铝碳化硅成品进行表面金属化镀覆工艺,

①

除油:浓度为35g/l的htl

‑

310药剂,25℃下超声波清洗3min;

②

弱蚀:浓度为70g/l的htl

‑

310药剂,55℃下浸泡7min;

③

水洗:去离子水25℃下清洗2.5min;

④

活化:浓度为500ml/l的ht

‑

ac600药剂,25℃下浸泡1.3min;

⑤

水洗:去离子水20

‑

30℃下清洗2min;

⑥

电镀镍:在硫酸亚铁溶液中电解镍5um,电压3v、电流0.3a;

⑦

化学镍:浓度为150ml/l的ht

‑

en800药剂,ph 5,88℃下浸泡90min;

⑧

水洗:去离子水25℃下清洗2min;

⑨

烘干:140℃循环热风吹15min;

⑩

除氢:在200℃下保温3h,随炉冷却至室温。

101.s12、对步骤s11制备的铝碳化硅产品进行密封塑封包装。

102.实施例3

103.本发明提供了一种铝碳化硅热散热衬板的制备方法,具体步骤如下:

104.s1、按照高导热率、高尺寸稳定性技术指标要求及铝碳化硅复合材料微观组织结构导热及抗弯强度原理,进行颗粒级配设计为240#,110#与15#质量比10:4:2;为提高铝合金浸润性,在zl101a精炼过程中调配mg、si含量,使其分别增加到0.5%

‑

0.8%。

105.s2、依据级配理论选择相应粒径分布的碳化硅颗粒,将碳化硅粉料与直径15cm、10cm、5cm的球磨珠(三种球磨珠按质量比2:3:3)按质量比1:5放入球磨罐,球磨4h,得到混合料。

106.s3、将聚乙烯醇pva、羧甲基纤维素钠cmc、水按质量比为7%:5%:88%混合,加入到搅拌罐中,在120℃加热并保持3h至充分溶解制成胶体,自然冷却至30℃以下备用。

107.s4、将步骤s2得到的混合料和步骤s3得到的胶体按照质量比为15%:85%的比例混合,进行造粒,然后将造粒粉放入烘箱中,100℃烘焙5h,再过30目筛至全部过筛,继续干燥至水分5%;向烘干的粉料再加入15%的胶,继续人工造粒;在烘箱中80℃烘干3h,再通过30目筛至全部过筛,继续干燥至水分3%;将过筛的粉料放入密封袋中,置于阴凉处5h;

108.s5、将带有铝层的专用模具放入加热炉中,按30℃/min的速率均匀加热模具,升至

温度650℃;

109.s6、在熔炼炉中加入zl101a铝合金,控制温度在750℃熔炼,得到铝合金熔液;控制温度在700℃,加入精炼剂进行精炼,去除铝合金溶液表面的灰渣,得到较纯的铝合金熔液,并抽真空搅拌;

110.s7、将步骤s4制备的碳化硅粉料装入s5预热好的模具中,并保持模具振动,粉料均匀震实;将加热好的模具移到热压机平台,并将s6熔铝炉内的铝合金溶液注入模具,将热压机调,2mpa开始下压,并以3mpa/min匀速上下左右前后施加压力,达到15mpa时保压10min,之后自然泄压待温度冷却至室温后进行脱模;

111.s8、对步骤s7制备的铝碳化硅复合材料进行热处理,以80℃/小时的升温速度将铝碳化硅复合材料铸坯升温至500℃,保温2小时,然后经过水浴淬火冷却至室温,然后再以20℃/小时的升温速度升温至150

‑

180℃,保温2小时(优选4小时),然后在空气中自然冷却至室温。

112.s9、将步骤s8制备的铝碳化硅热处理件,通过超声波切削结合金刚石磨头在带有粉尘吸附装置的cnc加工中心上进行机加修型,切削参数一般选取:吃刀量0.05mm、转速为2000转/分钟、进给速度100mm/min;再对机加件表面清洗、喷砂。

113.s10、对步骤s9制备的铝碳化硅机加件进行去应力热处理,以40℃/小时的升温速度升温至150

‑

200℃,保温2小时,然后在空气中自然冷却至室温。

114.s11、对步骤s10制备的铝碳化硅成品进行表面金属化镀覆工艺,

①

除油:浓度为35g/l的htl

‑

310药剂,30℃下超声波清洗3min;

②

弱蚀:浓度为70g/l的htl

‑

310药剂,60℃下浸泡7min;

③

水洗:去离子水30℃下清洗1min;

④

活化:浓度为500ml/l的ht

‑

ac600药剂,30℃下浸泡1min;

⑤

水洗:去离子水30℃下清洗1min;

⑥

电镀镍:在硫酸亚铁溶液中电解镍6um,电压3v、电流0.3a;

⑦

化学镍:浓度为150ml/l的ht

‑

en800药剂,ph 5.5,90℃下浸泡95min;

⑧

水洗:去离子水30℃下清洗1min;

⑨

烘干:150℃循环热风吹10min;

⑩

除氢:在250℃下保温2h,随炉冷却至室温。

115.s12、对步骤s11制备的铝碳化硅产品进行密封塑封包装。

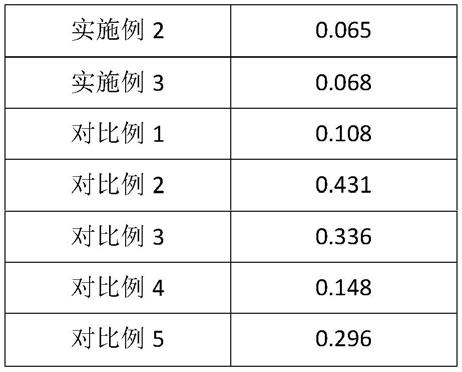

116.按照实施例2和3分别制得的两组样品进行测试,两组样品的外观图片见图1所示。

117.表1铝基石墨颗粒增强复合材料热导率性能检测结果

[0118][0119][0120]

由测试结果可以看到,本发明实施例制得的铝碳化硅复合材料热导率性良好,满足散热转接件的测要求。

[0121]

实施例4

[0122]

本发明提供了一种铝碳化硅热散热衬板的制备方法,具体步骤如下:

[0123]

s1、按照高导热率、高尺寸稳定性技术指标要求及铝碳化硅复合材料微观组织结构导热及抗弯强度原理,进行颗粒级配设计为240#,110#与15#质量比10:4:2;为提高铝合金浸润性,在zl101a精炼过程中调配mg、si含量,使其分别增加到0.8%、0.5%。

[0124]

s2、依据级配理论选择相应粒径分布的碳化硅颗粒,将碳化硅粉料与直径15cm、10cm、5cm的球磨珠(三种球磨珠按质量比2:3:3)按质量比1:5放入球磨罐,球/4h,得到混合料。

[0125]

s3、将聚乙烯醇pva、羧甲基纤维素钠cmc、水按质量比为7%:5%:88%混合,加入到搅拌罐中,在120℃加热并保持3h至充分溶解制成胶体,自然冷却至30℃以下备用。

[0126]

s4、将步骤s2得到的混合料和步骤s3得到的胶体按照质量比为14%:85%的比例混合,进行造粒,然后将造粒粉放入烘箱中,70℃烘焙4h,再过30目筛至全部过筛,继续干燥至水分5%;向烘干的粉料再加入15%的胶,继续人工造粒;在烘箱中60℃烘干3h,再通过30目筛至全部过筛,继续干燥至水分3%;将过筛的粉料放入密封袋中,置于阴凉处6h;

[0127]

s5、将带有铝层的专用模具放入加热炉中,按30℃/min的速率均匀加热模具,升至温度650℃;

[0128]

s6、在熔炼炉中加入zl101a铝合金,控制温度在700℃熔炼,得到铝合金熔液;控制温度在700℃,加入精炼剂进行精炼,去除铝合金溶液表面的灰渣,得到较纯的铝合金熔液,并抽真空搅拌;

[0129]

s7、将步骤s4制备的碳化硅粉料装入s5预热好的模具中,并保持模具振动,粉料均匀震实;将加热好的模具移到热压机平台,并将s6熔铝炉内的铝合金溶液注入模具,将热压机调,2mpa开始下压,并以3mpa/min匀速上下左右前后施加压力,达到15mpa时保压10min,之后自然泄压待温度冷却至室温后进行脱模;

[0130]

s8、对步骤s7制备的铝碳化硅复合材料进行热处理,以40

‑

80℃/小时的升温速度将铝碳化硅复合材料铸坯升温至450℃,保温2.5小时,然后经过水浴淬火冷却至室温,然后再以30℃/小时的升温速度升温至150

‑

180℃,保温4小时,然后在空气中自然冷却至室温。

[0131]

s9、将步骤s8制备的铝碳化硅热处理件,通过超声波切削结合金刚石磨头在带有粉尘吸附装置的cnc加工中心上进行机加修型,切削参数一般选取:吃刀量0.08mm、转速为1800转/分钟、进给速度100mm/min;再对机加件表面清洗、喷砂。

[0132]

s10、对步骤s9制备的铝碳化硅机加件进行去应力热处理,以30℃/小时的升温速度升温至160℃,保温3小时,然后在空气中自然冷却至室温。

[0133]

s11、对步骤s10制备的铝碳化硅成品进行表面金属化镀覆工艺,

①

除油:浓度为35g/l的htl

‑

310药剂,20℃下超声波清洗3min;

②

弱蚀:浓度为70g/l的htl

‑

310药剂,55℃下浸泡7min;

③

水洗:去离子水20℃下清洗1min;

④

活化:浓度为500ml/l的ht

‑

ac600药剂,30℃下浸泡1.5min;

⑤

水洗:去离子水30℃下清洗3min;

⑥

电镀镍:在硫酸亚铁溶液中电解镍6um,电压3v、电流0.3a;

⑦

化学镍:浓度为150ml/l的ht

‑

en800药剂,ph 5,86℃下浸泡80min;

⑧

水洗:去离子水30℃下清洗3min;

⑨

烘干:150℃循环热风吹20min;

⑩

除氢:在200℃下保温5h,随炉冷却至室温。

[0134]

s12、对步骤s11制备的铝碳化硅产品进行密封塑封包装。

[0135]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

[0136]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然

可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。