1.本发明涉及不锈钢母液技术领域,特别涉及一种强化铬铁矿气基固态还原的方法。

背景技术:

2.铬铁矿是重要的战略资源,是冶炼高碳铬铁的主要原料。我国铬矿资源匮乏,几乎全部依赖进口,对外依存度高达95%,这极大地制约了我国不锈钢工业的健康可持续发展。我国传统的高碳铬铁生产工艺不仅需要以日益稀缺、价格昂贵的铬铁矿块矿为原料,还消耗大量宝贵的电能,这导致了不锈钢生产成本居高不下。近年来,随着铬铁矿块矿资源的逐渐枯竭,世界上生产的铬铁矿80%以上都是粉矿及精矿,铬铁矿粉矿(或精矿)已经成为主要的铬矿资源。实行精料方针,将铬矿粉造块,以熟料、热料、预还原料冶炼高碳铬铁是未来的发展趋势,可以有效降低能耗,提高铬回收率,降低生产成本。

3.因此,若能以价格低廉的低品位铬铁矿精矿为原料造块,通过熔融还原工艺生产含铬不锈钢母液,取代部分高碳铬铁,实现以煤代电,不仅可以达到降低不锈钢生产能耗以及生产成本的目的,而且对于保障我国不锈钢产业的健康可持续发展具有重要意义。然而,需要指出的是,由于铬铁矿属于高熔点难还原矿物,需要很高的还原温度,此外,炉渣以及含铬铁水需要较高的冶炼温度才能保证良好的流动性,导致冶炼能耗高以及渣铁流动性差。因此,改善铬铁矿的固态还原性能以及改善冶炼过程中的渣铁流动性是实现节能降耗的关键。目前,铬铁矿固态还原的强化措施主要集中在添加剂的构建和开发以及预氧化处理两个方面。需要指出的是,添加剂的使用存在着一定的局限性,比如增加生产成本、引入其他杂质元素,甚至有些添加剂(如卤化物)在高温反应中会产生有害气体,导致环境污染。因此,在铬铁矿固态还原过程中,除了含碳添加剂(主要是煤和焦炭)以外,其余的添加剂并没有得到广泛应用。预氧化处理能够改善铬铁矿的还原性能,但是仍然存在还原温度高,能耗大的缺点。

技术实现要素:

4.为了解决上述技术问题,本发明的在于提供一种强化铬铁矿气基固态还原的方法,通过优化配矿以及氧化焙烧的手段调控铬铁矿的氧化反应及微观结构,使铬铁矿发生矿相重构和微观结构改变,生成有利于发生还原反应的新物相和新的微观结构,从而改善铬铁矿的还原性能。

5.为了实现上述目的,本发明提出了一种强化铬铁矿气基固态还原的方法,其特征在于,按照如下方法制备:

6.1)造球:将经过预处理的铬铁矿、红土镍矿、磁铁矿以及熔剂进行混合,然后造球得到生球,所述熔剂为生石灰;

7.2)氧化焙烧:将制备得到的生球焙烧,得到含铬镍铁矿氧化球团;

8.3)预还原;将制得的含铬镍铁矿氧化球团放入还原炉中,在800℃

‑

10000℃、还原

气体条件下进行气基固态还原反应,得到含铬镍铁矿预还原球团。

9.在含铬镍铁矿氧化球团预还原过程中,主要反应为铁氧化物以及镍氧化物还原为金属铁和镍,而含铬镍铁矿的熔分过程主要发生的反应为铬氧化物的还原;因此,本方法根据球团中不同氧化物的还原特点制定了最优的还原工艺,实现了分段还原,预还原出来的金属铁和镍能够有效促进铬氧化物的还原,大大地节省了能耗。

10.上述方案中:所述铬铁矿、红土镍矿以及磁铁矿的质量比为10

‑

35:30:60

‑

35。

11.本发明利用铬铁矿、红土镍矿以及磁铁矿之间的矿物特性具有互补性的特点,提出以铬铁矿、红土镍矿以及磁铁矿为原料制备含铬镍铁矿氧化球团的新思路,充分发挥了三种矿物之间的协同强化作用,实现了优势互补。同时,通过向混合料中添加生石灰调控球团在氧化焙烧过程中的液相量,改善其液相粘结,最终制备出高强度、冶金性能优良的含铬镍铁矿氧化球团。

12.本发明可以一步实现铬铁矿、红土镍矿以及磁铁矿的造块,铬铁矿具有成球性能差、结构致密、高铬、高铝、高镁的特性,难以成球;红土镍矿具有成球性能优良、结晶水含量高、疏松多孔、低铁、高硅、高镁的特性,而磁铁矿具有高铁、高feo、低镁、低铝的特性。红土镍矿良好的成球性能可以改善铬铁矿的成球性,红土镍矿的高硅特性可以促进铬铁矿在高温焙烧过程中形成低熔点物相。红土镍矿焙烧后失去结晶水产生的孔洞正好可以由结构致密的铬铁矿填充,磁铁矿可以强化焙烧球内氧化铁的再结晶固结,促进铬铁矿的氧化固结,磁铁矿氧化放热还可以降低能耗。通过将三种具有互补性能的矿石混合造球,充分发挥了三种矿物之间的协同强化作用,实现了优势互补。

13.另外由于红土镍矿具有优良的成球性能,配加红土镍矿可以有效地改善铬铁矿的成球性能,因此,在造球原料中无需添加膨润土等粘结剂就能得到合格生球。

14.由于红土镍矿具有优良的成球性能,配加红土镍矿可以有效地改善铬铁矿的成球性能,可以极大地提高含铬镍铁矿生球的强度,因此,在造球原料中无需添加膨润土等粘结剂就能得到合格生球。

15.在造球混合料中添加熔剂,可以有效降低含铬镍铁矿球团在焙烧过程中的液相生成温度,促进球团内液相的生成,通过调控球团的液相生成量,可以强化球团的固相粘结和液相粘结,从而提高含铬镍铁矿氧化球团的抗压强度。

16.上述方案中:所述生石灰的粒径小于0.074mm,球团碱度范围控制在0.2

‑

1.4。

17.上述方案中:所述铬铁矿的预处理方法为:将铬铁矿经过湿式球磨,磨至粒径90%以上小于0.074mm,比表面积不低于1500cm2/g。

18.上述方案中:所述红土镍矿的预处理方法为:将红土镍矿干燥至水分含量10%以下,经过对辊破碎机破碎至3mm以下,然后用棒磨机磨至粒径75%以上小于0.074mm,比表面积不低于1800cm2/g。

19.上述方案中:所述磁铁矿球磨至粒径75%以上小于0.074mm。

20.上述方案中:采用圆盘造球机进行造球,造球水分13wt%

‑

15wt%,造球时间12min

‑

18min,生球粒度控制在8mm

‑

16mm。

21.上述方案中:氧化焙烧在带式焙烧机上进行,预热温度为850℃

‑

1000℃,预热时间为6min

‑

16min;焙烧温度为1230℃

‑

1320℃,焙烧时间为10min

‑

16min;均热温度为800℃

‑

1050℃,均热时间为3min

‑

9min。

22.上述方案中:还原温度范围800

‑

1000℃,还原时间30

‑

150min,还原气体流量为800nl/h,还原气体为h2、co的混合物。

23.上述方案中:熔分温度1450℃

‑

1600℃,熔分时间30min

‑

120min,焦炭用量5wt%

‑

20wt%,炉渣二元碱度0.7

‑

1.2。

24.与现有技术相比,本发明具有以下有益效果:

25.(1)本发明提供了一种强化铬铁矿气基固态还原的方法,针对铬铁矿难还原、冶炼能耗高等难题,摒弃通过添加剂强化铬铁矿固态还原的传统思路,另辟蹊径,从改变铬铁矿的矿物组成与微观结构入手,利用红土镍矿以及磁铁矿与铬铁矿的矿物组成存在互补的特性,通过优化配矿有效地改善了铬铁矿的还原性能。

26.(2)本发明提供了一种强化铬铁矿气基固态还原的方法,以铬铁矿、红土镍矿以及磁铁矿为原料制备含铬镍铁矿球团,通过优化配矿、优化氧化焙烧制度以及调节球团碱度等综合手段有目的地调控铬铁矿的物相组成、微观结构、后续冶炼渣型以及不锈钢母液成分,使铬铁矿发生矿相重构,生成容易还原的新矿物以及微观结构,在解决铬铁矿难还原问题的同时还解决了后续的冶炼难题,从而实现节能降耗的目的,为铬铁矿的高效利用提供新的途径。本发明还原后得到的预还原球团可以作为熔融还原炉、高炉或者电炉冶炼含铬、镍不锈钢母液的原料,生产出的不锈钢母液可取代部分铬铁合金和镍铁合金,为冶炼不锈钢提供优质炉料。

附图说明

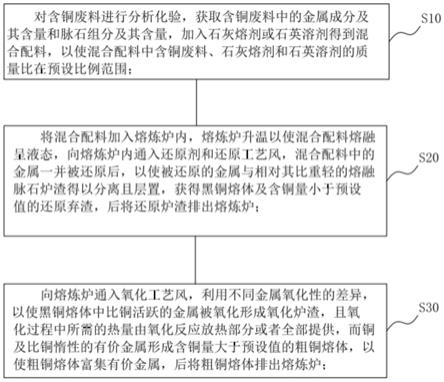

27.图1是氧化焙烧处理前球团中铬尖晶石的微观结构图。

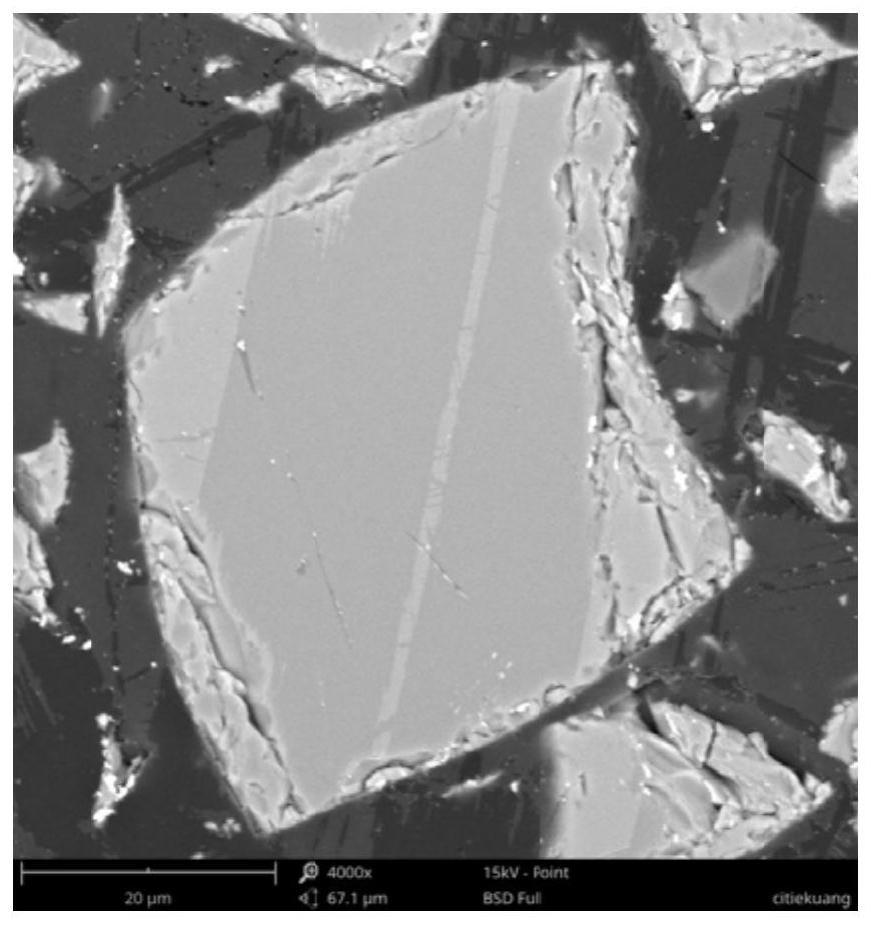

28.图2为氧化焙烧处理后自然碱度球团中铬尖晶石的微观结构图。

29.图3为氧化焙烧处理后自然碱度球团中铬尖晶石的微观结构图。

30.图4是预还原后自然碱度球团中铬尖晶石的微观结构图。

31.图5是预还原后1.0碱度球团中铬尖晶石的微观结构图。

具体实施方式

32.下面结合具体实施例对本发明做进一步解释

33.实施例1

34.一种强化铬铁矿气基固态还原的方法,按照以下步骤制备:

35.(1)铬铁矿预处理:将含铁22.61%,含cr2o342.55%的铬铁矿精矿进行湿式球磨,直至铬铁矿中90%以上的颗粒粒径小于0.074mm,比表面积不低于1500cm2/g,得到预处理后的铬铁矿。

36.(2)红土镍矿预处理:将红土镍矿干燥至水分含量10%(重量)以下,用对辊破碎机将红土镍矿破碎至3mm以下,然后用棒磨机磨至粒径75%以上小于0.074mm,比表面积不低于1800cm2/g,得到预处理后的红土镍矿。

37.(3)配料:磁铁矿小于0.074mm的粒级占75wt%以上。将磁铁矿与预处理后的铬铁矿和红土镍矿混合,配矿比例为铬铁矿:红土镍矿:磁铁矿=30:30:40。

38.(4)造球:采用圆盘造球机对混合物料造球,造球水分为14%,造球时间14min,得到自然碱度生球。生球落下强度为12.3次/0.5m,抗压强度为14.6n/个,爆裂温度为405℃。

39.(5)氧化焙烧:将干燥后的球团进行氧化焙烧,氧化焙烧在带式焙烧机上进行,预热温度为950℃,预热时间为10min。焙烧温度为1320℃,焙烧时间为16min。均热温度为1000℃,均热时间为5min,得到含铬镍铁矿氧化球团,其抗压强度达到607n/个。

40.(6)预还原:将步骤(3)制得的含铬镍铁矿氧化球团放入还原炉中,在还原气体流量为800nl/h,还原温度950℃,还原时间60min,还原气体体积比h2/(h2 co)=0.25条件下进行气基固态还原反应,得到含铬镍铁矿预还原球团,所得预还原球团铁金属化率79.94%,球团抗压强度311n/个。

41.实施例2

42.一种强化铬铁矿气基固态还原的方法,按照以下步骤制备:

43.(1)铬铁矿预处理:将含铁22.61%,含cr2o342.55%的铬铁矿精矿进行湿式球磨,直至铬铁矿中90%以上的颗粒粒径小于0.074mm,比表面积不低于1500cm2/g,得到预处理后的铬铁矿。

44.(2)红土镍矿预处理:将红土镍矿干燥至水分含量10%(重量)以下,用对辊破碎机将红土镍矿破碎至3mm以下,然后用棒磨机磨至粒径75%以上小于0.074mm,比表面积不低于1800cm2/g,得到预处理后的红土镍矿。

45.(3)配料:磁铁矿小于0.074mm的粒级占75wt%以上。将磁铁矿与预处理后的铬铁矿和红土镍矿混合,配矿比例为铬铁矿:红土镍矿:磁铁矿=30:30:40,内配11.6wt%的生石灰,得到二元碱度为1.0的混合物料。

46.(4)造球:采用圆盘造球机对混合物料造球,造球水分为14%,造球时间14min,得到生球。生球落下强度大于20次/0.5m,抗压强度为19.6n/个,爆裂温度为405℃。

47.(5)氧化焙烧:将干燥后的球团进行氧化焙烧,氧化焙烧在带式焙烧机上进行,预热温度为950℃,预热时间为10min。焙烧温度为1230℃,焙烧时间为12min。均热温度为900℃,均热时间为5min,得到含铬镍铁矿氧化球团,其抗压强度达到1991n/个。

48.(6)预还原:将步骤(5)制得的含铬镍铁矿氧化球团放入还原炉中,在还原气体流量为800nl/h,还原温度950℃,还原时间60min,还原气体体积比h2/(h2 co)=0.25条件下进行气基固态还原反应,得到含铬镍铁矿预还原球团,所得预还原球团铁金属化率80.41%,球团抗压强度994n/个。

49.(7)熔分:将步骤(6)制得的含铬镍铁矿预还原球团与占球团质量10wt%的焦炭混匀后放入高温熔炼炉中进行熔分,熔分温度1600℃,熔分时间120min,调节炉渣二元碱度为0.8,得到含铬镍的不锈钢母液,所得不锈钢母液中fe、cr和ni含量分别为74.33%、15.43%和1.11%,回收率分别为95.44%、88.42%和98.87%。熔分后用作不锈钢母液。

50.实施例3

51.一种强化铬铁矿气基固态还原的方法,按照以下步骤制备:

52.(1)铬铁矿预处理:将含铁22.61%,含cr2o342.55%的铬铁矿精矿进行湿式球磨,直至铬铁矿中90%以上的颗粒粒径小于0.074mm,比表面积不低于1500cm2/g,得到预处理后的铬铁矿。

53.(2)红土镍矿预处理:将红土镍矿干燥至水分含量10%以下,用对辊破碎机将红土镍矿破碎至3mm以下,然后用棒磨机磨至粒径75%以上小于0.074mm,比表面积不低于1800cm2/g,得到预处理后的红土镍矿。

54.(3)配料:将磁铁矿与预处理后的铬铁矿和红土镍矿混合,配矿比例为铬铁矿:红土镍矿:磁铁矿=35:30:35,内配18.6%的生石灰,得到二元碱度为1.4的混合物料。

55.(4)造球:采用圆盘造球机对混合物料造球,造球水分为14%,造球时间14min,得到生球。生球落下强度为10.7次/0.5m,抗压强度为16n/个,爆裂温度为342℃。

56.(5)焙烧:将干燥后的球团进行氧化焙烧,氧化焙烧在带式焙烧机上进行,预热温度为950℃,预热时间为10min;焙烧温度为1260℃,焙烧时间为14min;均热温度为800℃,均热时间为5min,得到含铬镍铁矿氧化球团,其抗压强度达到2074n/个。

57.(6)预还原:将步骤(5)制得的含铬镍铁矿氧化球团放入还原炉中,在还原气体流量为800nl/h,还原温度1000℃,还原时间30min,还原气体体积比h2/(h2 co)=0.25条件下进行气基固态还原反应,得到含铬镍铁矿预还原球团,所得预还原球团铁金属化率80.52%,球团抗压强度998n/个。

58.(7)熔分:将步骤(6)制得的含铬镍铁矿预还原球团与占球团质量5wt%的焦炭混匀后放入高温熔炼炉中进行熔分,熔分温度1450℃,熔分时间120min,炉渣二元碱度为0.7,得到含铬镍的不锈钢母液,所得不锈钢母液中fe、cr和ni含量分别为81.90%、12.23%和1.09%,回收率分别为84.72%、60.12%和87.93%。熔分后用作不锈钢母液。

59.实施例4

60.一种强化铬铁矿气基固态还原的方法,具体包括以下步骤:

61.(1)铬铁矿预处理:将含铁22.61%,含cr2o342.55%的铬铁矿精矿进行湿式球磨,直至铬铁矿中90%以上的颗粒粒径小于0.074mm,比表面积不低于1500cm2/g,得到预处理后的铬铁矿。

62.(2)红土镍矿预处理:将红土镍矿干燥至水分含量10%以下,用对辊破碎机将红土镍矿破碎至3mm以下,然后用棒磨机磨至粒径75%以上小于0.074mm,比表面积不低于1800cm2/g,得到预处理后的红土镍矿。

63.(3)配料:将磁铁矿与预处理后的铬铁矿和红土镍矿混合,配矿比例为铬铁矿:红土镍矿:磁铁矿=10:30:60,内配16.8wt%的生石灰,得到二元碱度为1.4的混合物料。

64.(4)造球:采用圆盘造球机对混合物料造球,造球水分为15%,造球时间18min,得到生球。生球落下强度大于20次/0.5m,抗压强度为17.3n/个,爆裂温度为345℃。

65.(5)氧化焙烧:将干燥后的球团进行氧化焙烧,氧化焙烧在带式焙烧机上进行,预热温度为1000℃,预热时间为6min;焙烧温度为1230℃,焙烧时间为14min;均热温度为1050℃,均热时间为3min,得到含铬镍铁矿氧化球团,其抗压强度达到2092n/个。

66.(6)预还原:将步骤(5)制得的含铬镍铁矿氧化球团放入还原炉中,在还原气体流量为800nl/h,还原温度1000℃,还原时间30min,还原气体体积比h2/(h2 co)=0.25条件下进行气基固态还原反应,得到含铬镍铁矿预还原球团,所得预还原球团铁金属化率80.52%,球团抗压强度为1099n/个。

67.(7)熔分:将步骤(6)制得的含铬镍铁矿预还原球团与占球团质量20wt%的焦炭混匀后放入高温熔炼炉中进行熔分,熔分温度1600℃,熔分时间30min,炉渣二元碱度为1.2,得到含铬镍的不锈钢母液,所得不锈钢母液中fe、cr和ni含量分别为74.50%、15.01%和1.02%,回收率分别为91.84%、90.18%和92.72%。熔分后用作不锈钢母液。

68.实施例5

69.一种强化铬铁矿气基固态还原的方法,具体包括以下步骤:

70.(1)铬铁矿预处理:将含铁22.61%,含cr2o342.55%的铬铁矿精矿进行湿式球磨,直至铬铁矿中90%以上的颗粒粒径小于0.074mm,比表面积不低于1500cm2/g,得到预处理后的铬铁矿。

71.(2)红土镍矿预处理:将红土镍矿干燥至水分含量10%以下,用对辊破碎机将红土镍矿破碎至3mm以下,然后用棒磨机磨至粒径75%以上小于0.074mm,比表面积不低于1800cm2/g,得到预处理后的红土镍矿。

72.(3)配料:将磁铁矿与预处理后的铬铁矿和红土镍矿混合,配矿比例为铬铁矿:红土镍矿:磁铁矿=35:30:35,内配1.6wt%的生石灰,得到二元碱度为0.2的混合物料。

73.(4)造球:采用圆盘造球机对混合物料造球,造球水分为15%,造球时间18min,得到生球。生球落下强度为7.5次/0.5m,抗压强度为16.8n/个,爆裂温度为455℃。

74.(5)氧化焙烧:将干燥后的球团进行氧化焙烧,氧化焙烧在带式焙烧机上进行,预热温度为1000℃,预热时间为6min;焙烧温度为1320℃,焙烧时间为10min;均热温度为1050℃,均热时间为3min,得到含铬镍铁矿氧化球团,其抗压强度达到2699n/个。

75.(6)预还原:将步骤(5)制得的含铬镍铁矿氧化球团放入还原炉中,在还原气体流量为800nl/h,还原温度800℃,还原时间150min,还原气体体积比h2/(h2 co)=0.25条件下进行气基固态还原反应,得到含铬镍铁矿预还原球团,所得预还原球团铁金属化率70.21%,球团抗压强度989n/个。

76.7)熔分:将步骤(6)制得的含铬镍铁矿预还原球团与占球团质量5wt%的焦炭混匀后放入高温熔炼炉中进行熔分,熔分温度1450℃,熔分时间120min,炉渣二元碱度为0.7,得到含铬镍的不锈钢母液,所得不锈钢母液中fe、cr和ni含量分别为81.90%、12.23%和1.09%,回收率分别为84.72%、60.12%和87.93%。熔分后用作不锈钢母液。

77.实施例6

78.一种强化铬铁矿气基固态还原的方法,具体包括以下步骤:

79.(1)铬铁矿预处理:将含铁22.61%,含cr2o342.55%的铬铁矿精矿进行湿式球磨,直至铬铁矿中90%以上的颗粒粒径小于0.074mm,比表面积不低于1500cm2/g,得到预处理后的铬铁矿。

80.(2)红土镍矿预处理:将红土镍矿干燥至水分含量10%以下,用对辊破碎机将红土镍矿破碎至3mm以下,然后用棒磨机磨至粒径75%以上小于0.074mm,比表面积不低于1800cm2/g,得到预处理后的红土镍矿。

81.(3)配料:将磁铁矿与预处理后的铬铁矿和红土镍矿混合,配矿比例为铬铁矿:红土镍矿:磁铁矿=30:30:40,内配6.9wt%的生石灰,得到二元碱度为0.6的混合物料。

82.(4)造球:采用圆盘造球机对混合物料造球,造球水分为14%,造球时间14min,得到生球。生球落下强度大于20次/0.5m,抗压强度为23n/个,爆裂温度为531℃。

83.(5)氧化焙烧:将干燥后的球团进行氧化焙烧,氧化焙烧在带式焙烧机上进行,预热温度为950℃,预热时间为10min;焙烧温度为1230℃,焙烧时间为12min;均热温度为900℃,均热时间为5min,得到含铬镍铁矿氧化球团,其抗压强度达到2257n/个。

84.(6)预还原:将步骤(5)制得的含铬镍铁矿氧化球团放入还原炉中,在还原气体流量为800nl/h,还原温度950℃,还原时间60min,还原气体体积比h2/(h2 co)=0.25条件下进

行气基固态还原反应,得到含铬镍铁矿预还原球团,所得预还原球团铁金属化率70.21%,球团抗压强度999n/个。

85.7)熔分:将步骤(6)制得的含铬镍铁矿预还原球团与占球团质量5wt%的焦炭混匀后放入高温熔炼炉中进行熔分,熔分温度1450℃,熔分时间120min,炉渣二元碱度为0.7,得到含铬镍的不锈钢母液,所得不锈钢母液中fe、cr和ni含量分别为81.90%、12.23%和1.09%,回收率分别为84.72%、60.12%和87.93%。熔分后用作不锈钢母液。

86.实施例7

87.一种本发明的含铬镍铁矿球团制备不锈钢母液的方法,具体包括以下步骤:

88.(1)铬铁矿预处理:将含铁22.61%,含cr2o342.55%的铬铁矿精矿进行湿式球磨,直至铬铁矿中90%以上的颗粒粒径小于0.074mm,比表面积不低于1500cm2/g,得到预处理后的铬铁矿。

89.(2)红土镍矿预处理:将红土镍矿干燥至水分含量10%以下,用对辊破碎机将红土镍矿破碎至3mm以下,然后用棒磨机磨至粒径75%以上小于0.074mm,比表面积不低于1800cm2/g,得到预处理后的红土镍矿。

90.(3)配料:将磁铁矿与预处理后的铬铁矿和红土镍矿混合,配矿比例为铬铁矿:红土镍矿:磁铁矿=30:30:40,内配11.6wt%的生石灰,得到二元碱度为1.0的混合物料。

91.(4)造球:采用圆盘造球机对混合物料造球,造球水分为14%,造球时间14min,得到生球。生球落下强度大于20次/0.5m,抗压强度为19.6n/个,爆裂温度为405℃。

92.(5)氧化焙烧:将干燥后的球团进行氧化焙烧,氧化焙烧在带式焙烧机上进行,预热温度为950℃,预热时间为10min;焙烧温度为1230℃,焙烧时间为12min;均热温度为900℃,均热时间为5min,得到含铬镍铁矿氧化球团,其抗压强度达到1991n/个。

93.(6)熔分:将步骤(5)制得的含铬镍铁矿氧化球团与占球团质量10wt%的焦炭混匀后放入高温熔炼炉中进行熔分,熔分温度1600℃,熔分时间120min,炉渣二元碱度为0.6,得到含铬镍的不锈钢母液,所得不锈钢母液中fe、cr和ni含量分别为85.97%、6.69%和0.95%,回收率分别为73.41%、25.49%和56.71%。熔分后用作不锈钢母液。

94.对比例1

95.一种红土镍矿氧化球团的制备方法,包括以下步骤:

96.(1)红土镍矿预处理:将红土镍矿干燥至水分含量10%以下,用对辊破碎机将红土镍矿破碎至3mm以下,然后用棒磨机磨至粒径75%以上小于0.074mm,比表面积不低于1800cm2/g,得到预处理后的红土镍矿。

97.(2)造球:采用圆盘造球机对预处理后的红土镍矿造球,造球水分为29%,造球时间14min,得到生球。生球落下强度为大于20次/0.5m,抗压强度为11.5n/个,爆裂温度大于600℃。

98.(3)焙烧:将干燥后的球团进行氧化焙烧,氧化焙烧在带式焙烧机上进行,预热温度为950℃,预热时间为10min;焙烧温度为1230℃,焙烧时间为10min;均热温度为950℃,均热时间为7min,得到红土镍矿氧化球团,其抗压强度为579n/个。

99.(4)预还原:将步骤(3)制得的铬铁矿氧化球团放入还原炉中,在还原气体流量为800nl/h,还原温度950℃,还原时间60min,还原气体体积比h2/(h2 co)=0.25条件下进行气基固态还原反应,得到铬铁矿预还原球团,所得预还原球团铁金属化率9.85%,球团抗压强

度269n/个。

100.对比例2

101.(1)原料预处理:将含铁22.61%,含cr2o342.55%的铬铁矿精矿进行湿式球磨,直至铬铁矿中90%以上的颗粒粒径小于0.074mm,比表面积不低于1500cm2/g,得到预处理后的铬铁矿。

102.(2)造球:采用圆盘造球机对对步骤(1)制得的铬铁矿物料配加1.6%的膨润土造球,造球水分为13%,造球时间14min,得到铬铁矿生球。生球落下强度为7.1次/0.5m,抗压强度为15.2n/个,爆裂温度大于390℃。

103.(3)氧化焙烧:将步骤(2)制得的生球放入带式焙烧机进行焙烧,预热温度为950℃,预热时间为10min;焙烧温度为1320℃,焙烧时间为12min;均热温度为900℃,均热时间为5min,得到铬铁矿氧化球团。其抗压强度为1300n/个。

104.(4)预还原:将步骤(3)制得的红土镍矿氧化球团放入还原炉中,在还原气体流量为800nl/h,还原温度950℃,还原时间60min,还原气体体积比h2/(h2 co)=0.25条件下进行气基固态还原反应,得到红土镍矿预还原球团,所得预还原球团铁金属化率53.55%,球团抗压强度451n/个。

105.将上述实施例得到的数据分析可知,碱度为1.0的含铬镍铁矿预还原球团的铁金属化率为80.41%,抗压强度达到994n/个。与对比例1以及对比例2相应数据比较,本发明的方法,可以有效强化铬铁矿以及红土镍矿中铁氧化物的还原,同时还能大幅提高预还原球团抗压强度。

106.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。