1.本发明属于有价金属回收再利用的技术领域,具体地涉及一种含铜废料资源化综合回收有价金属的方法。

背景技术:

2.产品市场的激烈竞争与人民对社会物质生活水平的追求,导致了生活用品更新换代的周期也越来越短,随着而来的是产生越来越多的含铜废料,诸如废杂铜、废旧电缆、废旧金属、电子废料、含铜污泥、含铜渣等。此类含铜废料除了含铜外,通常还含有铁,以及氧化钙、氧化硅等脉石成分,并且有些含铜废料中还含有金、银、钯等有价金属中的一种或几种;因此,此类含铜废料具有很好的回收利用价值。

3.目前含铜废料回收有价金属处理工艺大多采用酸浸工艺和火法工艺。酸浸工艺的缺点在于:使用大量的有毒、有害、强腐蚀性的试剂,废液处理费用高且比较难处理,如果直接排放,或处理不当很可能会引起二次污染,存在严重的环境威胁,酸的消耗较大,同时对设备会产生腐蚀。基于此,火法工艺逐渐成为常用回收含铜废料的有价金属;但是,现在火法工艺处理含铜废料,采用在不同熔炼炉中实现工艺所需的不同阶段,存在不能有效回收含铜废料中含量最大的铜,及流程相对较长的弊端,造成火法工艺处理含铜废料过程中的对有价金属回收率低、品质差,及对能源消耗大的技术问题。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种含铜废料资源化综合回收有价金属的方法,能在同一熔炼炉中最大限度地回收含铜废料中所含的铜,且提高回收铜的品质,并充分利用氧化反应释放的热能,以降低熔炼炉冶炼所需的能源的消耗,有效改善现有含铜废料处理方法存在有价金属的回收率低,及能源消耗大的弊端。

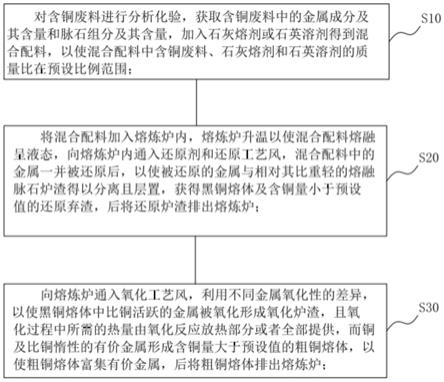

5.该发明提供以下技术方案,一种含铜废料资源化综合回收有价金属的方法,用于熔炼炉对含铜废料进行冶炼以回收有价金属;该方法包括以下步骤:

6.s10:对含铜废料进行分析化验,获取含铜废料中的有价金属成分及其含量和脉石组分及其含量,加入石灰熔剂或石英熔剂得到混合配料,以使混合配料中含铜废料、石灰熔剂和石英熔剂的质量比在预设比例范围;

7.s20:将混合配料加入熔炼炉内,熔炼炉升温以使混合配料熔融呈液态,向熔炼炉内通入还原剂和还原工艺风,混合配料中的金属一并被还原后,以使被还原的金属与相对其比重轻的熔融脉石炉渣得以分离且层置,获得黑铜熔体及含铜量小于预设值的还原弃渣,后将还原炉渣排出熔炼炉;

8.s30:向熔炼炉通入氧化工艺风,利用不同金属氧化性的差异,以使黑铜熔体中比铜活跃的金属被氧化形成氧化炉渣,且氧化过程中所需的热量由氧化反应放热部分或者全部提供,而铜及比铜惰性的有价金属形成含铜量大于预设值的粗铜熔体,以使粗铜熔体富集有价金属,后将粗铜熔体排出熔炼炉。

9.相比现有技术,本发明的有益效果为:按照利于后续熔炼产渣的流动性好及金属夹带少的要求,通过加入石灰熔剂或石英熔剂得到混合配料,以使混合配料中含铜废料、石灰熔剂和石英熔剂的质量比在合理范围,再通过对熔炼炉中混合配料先还原得到分离状的黑铜熔体和含铜量低于预设值的弃渣,弃渣排出熔炼炉后再对黑铜熔体氧化以获得富集有价金属的粗铜熔体,起到最大限度地回收含铜废料中所含的铜,并提高回收铜的品质,并在氧化过程中,充分利用氧化反应释放的热能以供给氧化过程中的所需的热量,以降低熔炼炉冶炼所需的能源的消耗,得到节能的目的。

10.较佳地,所述步骤s10包括以下具体步骤:

11.s11:对入厂含铜废料进行分析化验,获知含铜废料中的有价金属成分及含量和脉石组分及含量;并根据生产安排的需要,将含铜废料放入仓库中暂存;

12.s12:根据化验结果,按照利于后续熔炼产渣的流动性好及金属夹带少的要求,通过加入石灰熔剂或石英熔剂得到混合配料,以使混合配料中含铜废料、石灰熔剂和石英熔剂的质量比维持在100:(0~20):(0~20)范围内。

13.较佳地,所述步骤s20包括以下具体步骤:

14.s21:将配料好的混合配料通过吊车及加料器或者通过给料装置及溜管加入炉内;

15.s22:将第一喷枪插入熔炼炉内提供燃料和助燃风,对熔炼炉进行升温并控制炉温在1200℃~1300℃,以使混合配料在高温下熔融为液态,待混合物料完全熔化后退出第一喷枪;

16.s23:将第二喷枪插入熔炼炉内提供还原剂和还原工艺风,以使混合配料中的金属一并被还原,混合配料中的金属被还原后获得黑铜熔体,及混合配料中的脉石组分熔融获得含铜量<1%的还原炉渣,且获得的黑铜熔体及还原炉渣因比重差异相互分离形成下层的黑铜熔体和上层的还原炉渣,待混合配料完全还原后退出第二喷枪;

17.s24:通过倾倒熔炼炉体或打开熔炼炉侧壁上的排放口实现还原炉渣的排放,并黑铜熔体留置在熔炼炉内。

18.较佳地,在所述步骤s22中,燃料和助燃风的流量通过燃烧风的温度自动调节或者人工调节。

19.较佳地,在所述步骤s23中,获得的还原炉渣中钙硅质量比为0.1~1.2,有利于还原炉渣与黑铜熔体的分离,以使还原炉渣夹带金属少。

20.较佳地,在所述步骤s23中,还原工艺风采用氧浓度为90%的富氧空气,以达到节能并减少烟气量的目的。

21.较佳地,所述步骤s22和所述步骤s23的时长控制在4h以内。

22.较佳地,所述步骤s30包括以下具体步骤:

23.s31:将第三喷枪插入熔炼炉内提供氧化工艺风,对黑铜熔体进行氧化处理,处理时长控制在1h~2h;氧化过程中利用不同金属氧化性的差异,以使黑铜熔体中比铜活跃的金属被氧化形成氧化炉渣,而铜及比铜惰性的有价金属则以金属相形式保留,形成含铜量≥98%的粗铜熔体;待黑铜熔体完成氧化处理后退出第三喷枪;

24.s32:通过倾倒熔炼炉体或打开熔炼炉侧壁上的排放口实现粗铜熔体的排放,并将氧化炉渣作为低渣留置在熔炼炉内继续参与下一周期冶炼。

25.较佳地,在步骤s31过程中,黑铜熔体中比铜活跃的金属被氧化产生的氧化反应热

量不足以满足黑铜熔体氧化过程中所需的热量,根据热量平衡原理补充少量燃料以维持热量平衡,或者黑铜熔体中比铜活跃的金属被氧化产生的氧化反应热量足以满足黑铜熔体氧化过程中所需的热量,根据热平衡原理不需补充燃料,且对多出的热量必要时加入冷料以维持热量平衡。

26.较佳地,在步骤s31过程中,根据热量平衡要求,还原工艺风采用氧浓度在21%~90%之间的含氧空气。

附图说明

27.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

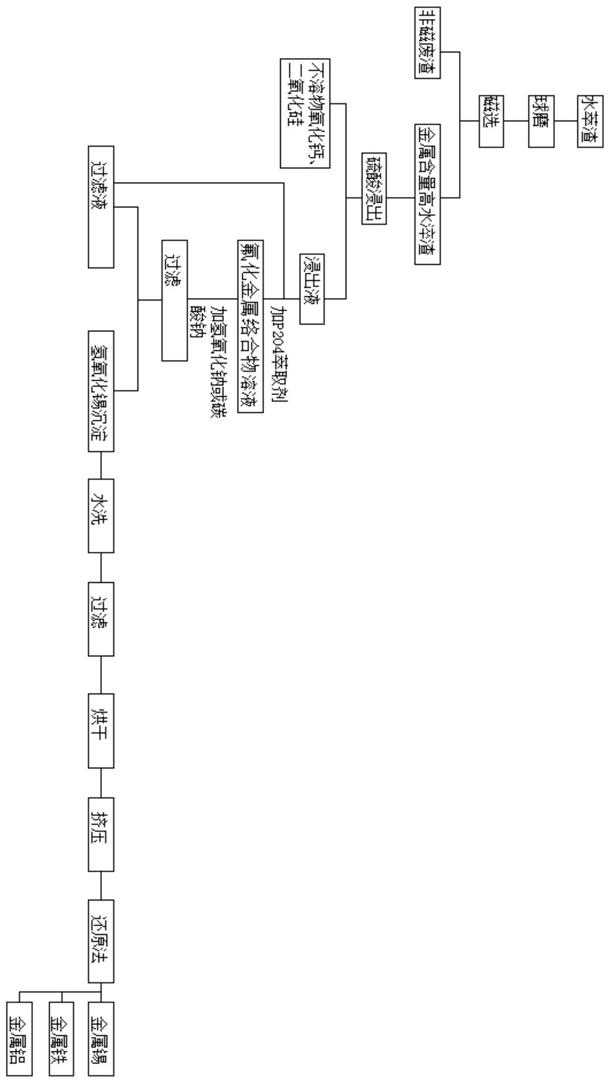

28.图1为本发明实施例提供的含铜废料资源化综合回收有价金属的方法工艺流程框图;

29.图2为本发明实施例提供的步骤s10具体步骤的工艺流程图;

30.图3为本发明实施例提供的步骤s20具体步骤的工艺流程图;

31.图4为本发明实施例提供的步骤s30具体步骤的工艺流程图。

具体实施方式

32.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明的实施例,而不能理解为对本发明的限制。

33.在本发明提供的一种含铜废料资源化综合回收有价金属的方法,用于熔炼炉对含铜废料进行冶炼以回收有价金属;如图1至图4所示,该方法包括以下步骤,

34.s10:对含铜废料进行分析化验,获取含铜废料中的金属成分及其含量和脉石组分及其含量,加入石灰熔剂或石英熔剂得到混合配料,以使混合配料中含铜废料、石灰熔剂和石英熔剂的质量比在预设比例范围。具体实践中,如图2所示,该步骤包括以下具体步骤:

35.s11:对入仓含铜废料进行分析化验,获知含铜废料中的金属成分及含量和脉石组分及含量;并根据生产安排的需要,将含铜废料放入仓库中暂存;

36.其中,含铜废料的来源可以是废杂铜、废旧电缆、废旧金属、电子废料、含铜污泥、含铜渣等至少一种,可知,含铜废料中的成分各异,但该含铜废料中组分中需含有脉石组分,该脉石组分主要以cao和sio2为主要成分;

37.s12:根据化验结果,按照利于后续熔炼产渣的流动性好及金属夹带少的要求,通过加入石灰熔剂或石英熔剂得到混合配料,以使混合配料中含铜废料、石灰熔剂和石英熔剂的质量比在100:(0~20):(0~20)范围内;

38.其中,为了达到最大限度地从含铜废料中回收有价金属,减少熔炼产渣中的金属夹带也是从含铜废料中最大限度回收有价金属的一种措施,本发明通过将混合配料中的cao及sio2或fe及sio2含量呈一定比例以达到合适渣型的配比要求,当含铜废料中的sio2含

量高时,加入cao作为熔剂;当含铜废料中cao含量高时,加入sio2熔剂。

39.s20:将混合配料加入熔炼炉内,熔炼炉升温以使混合配料熔融呈液态,向熔炼炉内通入还原剂和还原工艺风,混合配料中的金属一并被还原后,以使被还原的金属与相对其比重轻的熔融脉石炉渣得以分离且层置,获得黑铜熔体及含铜量小于预设值的还原弃渣,后将还原炉渣排出熔炼炉。具体实践中,如图3所示,该步骤包括以下具体步骤:

40.s21:将配料好的混合配料通过吊车及加料器或者通过给料装置及溜管加入炉内;

41.s22:将第一喷枪插入熔炼炉内提供燃料和助燃风,对熔炼炉进行升温并控制炉温在1200℃~1300℃,以使混合配料在高温下熔融为液态,待混合物料完全熔化后退出第一喷枪;

42.其中,燃料可以是煤、天然气、油中的至少一种,燃料和助燃风的流量通过燃烧风的温度自动调节或者人工调节,优选地,燃料流量控制在0.3mpa~0.4mpa,助燃风压力控制在0.3mpa~0.5mpa;

43.s23:将第二喷枪插入熔炼炉内提供还原剂和还原工艺风,以使混合配料中的铜及其它金属一并被还原,混合配料中的铜及其它金属被还原后获得黑铜熔体,及混合配料中的脉石组分熔融获得含铜量<1%的还原炉渣,且获得的黑铜熔体及还原炉渣因比重差异相互分离形成下层的黑铜熔体和上层的还原炉渣,待混合配料完全还原后退出第二喷枪;具体实施中,所述步骤s22和所述步骤s23的时长控制在4h以内;

44.其中,还原剂为选自煤、焦炭、天然气和重油或柴油中的至少一种;获得的还原炉渣中钙硅质量比为0.1~1.2,其具体钙硅质量比的控制是通过控制混合配料的配料过程中对含铜废料、石灰熔剂和石英熔剂质量比而来,控制获得的还原炉渣中钙硅质量比,其有利于混合配料冶炼后的还原炉渣与黑铜熔体的分离,且以使还原炉渣夹带金属少,起到最大限度的从含铜废料中回收有价金属;进一步地,还原工艺风采用氧浓度>90%的富氧空气,以达到节能并减少烟气量的目的。

45.此处需要说明的是,步骤s22和步骤s23的生产过程也可以同时进行,当燃料及还原剂皆液态或气态时,将燃料、还原剂及还原工艺风以合适比例通过喷枪鼓入熔炼炉中对混合配料进行熔化及还原处理,即第一喷枪和第二喷枪为同一喷枪;且第一喷枪和第二喷枪中皆为设有喷枪阀组,已实现对通过喷枪鼓入熔炼炉内介质的流量和压力进行调节;当燃料及还原剂皆固态时,可通过混合配料一起加入熔炼炉内,即可省去第一喷枪,仅需第二喷枪,即使用一个喷枪完成熔化及还原过程。

46.s24:通过倾倒熔炼炉体或打开熔炼炉侧壁上的排放口实现还原炉渣的排放,并黑铜熔体留置在熔炼炉内。

47.s30:向熔炼炉通入氧化工艺风,利用不同金属氧化性的差异,以使黑铜熔体中比铜活跃的金属被氧化形成氧化炉渣,且氧化过程中所需的热量由氧化反应放热部分或者全部提供,而铜及比铜惰性的有价金属形成含铜量大于预设值的粗铜熔体,以使粗铜熔体富集有价金属,后将粗铜熔体排出熔炼炉。具体实践中,如图4所示,该步骤包括以下具体步骤:

48.s31:将第三喷枪插入熔炼炉内提供氧化工艺风,对黑铜熔体进行氧化处理,处理时长控制在1h~2h;氧化过程中利用不同金属氧化性的差异,以使黑铜熔体中比铜活跃的金属被氧化形成氧化炉渣,而铜及比铜惰性的有价金属则以金属相形式保留,形成含铜量

≥98%的粗铜熔体;待黑铜熔体完成氧化处理后退出第三喷枪;

49.其中,黑铜熔体中比铜活跃的金属被氧化产生的氧化反应热量不足以满足黑铜熔体氧化过程中所需的热量,根据热量平衡原理补充少量燃料以维持热量平衡,或者黑铜熔体中比铜活跃的金属被氧化产生的氧化反应热量足以满足黑铜熔体氧化过程中所需的热量,根据热平衡原理不需补充燃料,且对多出的热量必要时加入冷料以维持热量平衡;进一步地,根据热量平衡要求,还原工艺风采用氧浓度在21%~90%之间的含氧空气,具体含氧空气中的氧浓度值视具体的热量平衡要求而定。

50.s32:通过倾倒熔炼炉体或打开熔炼炉侧壁上的排放口实现粗铜熔体的排放,并将氧化炉渣作为低渣留置在熔炼炉内继续参与下一周期冶炼。

51.需要说明的是,熔炼炉可选用转动式的,则第一喷枪、第二喷腔及第三喷枪插入熔炼炉内固定即可,是因为熔炼炉冶炼过中自身转动,可以保证熔化、还原、氧化作业时熔炼炉内的良好传质、传热效果,有利于混合配料的冶炼。当然,熔炼炉可选用固定式的,则第一喷枪、第二喷腔及第三喷枪插入熔炼炉内还需设置调节装置,以使第一喷枪、第二喷腔及第三喷枪插入熔炼炉内可进行喷吹角度及喷吹压力的调节,以实现良好的热场及动力场效果,有利于混合配料的冶炼。

52.实施例一:

53.本实施例一中的含铜废料中资源化综合回收有价金属的具体实施过程为:

54.混合配料期:

55.首先,含铜废料进厂后,对其进行化验,获知含铜废料中含cu为40wt%、含fe为15wt%、含为cao为3wt%、sio2为2wt%、含au为50g/t、含ag为1000g/t;

56.其次,通过向含铜废料中添加石英熔剂、石灰熔剂,将含铜废料与石英熔剂、石灰熔剂按100:10:5的质量比进行仓式配料,得到混合配料。

57.加料熔化还原期:

58.首先,将混合配料通过仓底给料装置及溜管加入熔炼炉内;其中,燃料及还原剂皆选用天然气,则高温熔化过程和还原过程可同时进行加料,即第一喷枪和第二喷枪为同一喷枪出入熔炼炉进行加料;

59.其次,在混合配料加料完成后将喷枪就位后,在控制室操作台一键启动同一喷枪的阀组,通过同一喷枪向熔炼炉内鼓入天然气,作为燃料和还原剂,同时通过同一喷枪鼓入氧浓度90%的富氧空气助燃,以使高温熔化过程和还原过程同时进行;其中,燃料的流量、富氧空气的流量可以通过燃烧风的温度自动调节,且燃料的流量、助燃风的压力控制在0.3mpa~0.5mpa之间,控制熔化过程及还原过程的时长控制在4h以内,可以起到节能并减少烟气量的作用,并且作业时熔炼炉处于转动中,加强炉内的传质、传热效果;在熔化过程和还原过程结束后,同一喷枪退出。

60.出渣期:

61.首先,cu、fe、au、ag及其它金属被还原后,因金属比重大沉降至炉底得到黑铜熔体;与此同时,与金属相比,比重轻的熔融脉石炉渣得以分离形成上层的还原炉渣;其中,因在还原期间,上层的还原炉渣处于较浓的还原性气氛,使得还原炉渣中铜的含量进一步降低,得到含铜量0.90%的还原炉渣;

62.其次,在控制室操作台一键关停喷枪的阀组,停止向炉内供燃料、助燃风及还原剂

的气体,并将同一喷枪复位至停靠位。倾倒炉体,将还原炉渣排出熔炼炉,cu、fe、au、ag及其它金属的黑铜熔体留在熔炼炉内。

63.氧化期:

64.首先,第三喷枪插入熔炼炉后,在控制室操作台一键启动第三喷枪的阀组,通过第三喷枪向熔炼炉内提供氧浓度在50%的含氧空气;

65.其次,利用黑铜熔体所含cu、fe、au、ag及其它金属各自氧化性差异,fe及其他比cu活泼的金属被氧化,形成氧化物沉淀至炉底形成氧化炉渣,而cu及比cu惰性的au、ag等其它有价金属以金属形式保留,得到富集有价金属的粗铜熔体,实现了回收铜品质的进一步提高,得到含铜量为98.8%的粗铜熔体。

66.出铜期:

67.首先,在控制室操作台一键关停第三喷枪的阀组,停止向炉内供氧浓度在50%的含氧空气气体,并将第三喷枪复位至停靠位;

68.其次,倾倒炉体,将含铜量为98.8%的粗铜熔体从熔炼炉体中排出,并铸锭冷却形成粗铜锭产品;氧化炉渣留在熔炼炉内,参与下一周期作业。

69.实施例二

70.本实施例一中的含铜废料中资源化综合回收有价金属的具体实施过程为:

71.混合配料期:

72.首先,含铜废料进厂后,对其进行化验,获知含铜废料中含cu为45wt%、含fe为10wt%、含为cao为2wt%、sio2为3wt%、含au为60g/t、含ag为900g/t;

73.其次,通过向含铜废料中添加石英熔剂、石灰熔剂,将含铜废料与石英熔剂、石灰熔剂按100:5:10的质量比进行仓式配料,得到混合配料。

74.加料熔化还原期:

75.首先,将混合配料通过仓底给料装置及溜管加入熔炼炉内;其中,燃料及还原剂皆选用天然气,则高温熔化过程和还原过程可同时进行加料,即第一喷枪和第二喷枪为同一喷枪出入熔炼炉进行加料;

76.其次,在混合配料加料完成后将喷枪就位后,在控制室操作台一键启动同一喷枪的阀组,通过同一喷枪向熔炼炉内鼓入天然气,作为燃料和还原剂,同时通过同一喷枪鼓入氧浓度90%的富氧空气助燃,以使高温熔化过程和还原过程同时进行;其中,燃料的流量、富氧空气的流量可以通过燃烧风的温度自动调节,且燃料的流量、助燃风的压力控制在0.3mpa~0.5mpa之间,控制熔化过程及还原过程的时长控制在4h以内,可以起到节能并减少烟气量的作用,并且作业时熔炼炉处于转动中,加强炉内的传质、传热效果;在熔化过程和还原过程结束后,同一喷枪退出。

77.出渣期:

78.首先,cu、fe、au、ag及其它金属被还原后,因金属比重大沉降至炉底得到黑铜熔体;与此同时,与金属相比,比重轻的熔融脉石炉渣得以分离形成上层的还原炉渣;其中,因在还原期间,上层的还原炉渣处于较浓的还原性气氛,使得还原炉渣中铜的含量进一步降低,得到含铜量0.95%的还原炉渣;

79.其次,在控制室操作台一键关停喷枪的阀组,停止向炉内供燃料、助燃风及还原剂的气体,并将同一喷枪复位至停靠位。倾倒炉体,将还原炉渣排出熔炼炉,cu、fe、au、ag及其

它金属的黑铜熔体留在熔炼炉内。

80.氧化期:

81.首先,第三喷枪插入熔炼炉后,在控制室操作台一键启动第三喷枪的阀组,通过第三喷枪向熔炼炉内提供氧浓度在70%的含氧空气;

82.其次,利用黑铜熔体所含cu、fe、au、ag及其它金属各自氧化性差异,fe及其他比cu活泼的金属被氧化,形成氧化物沉淀至炉底形成氧化炉渣,而cu及比cu惰性的au、ag等其它有价金属以金属形式保留,得到富集有价金属的粗铜熔体,实现了回收铜品质的进一步提高,得到含铜量为98%的粗铜熔体。

83.出铜期:

84.首先,在控制室操作台一键关停第三喷枪的阀组,停止向炉内供氧浓度在50%的含氧空气气体,并将第三喷枪复位至停靠位;

85.其次,倾倒炉体,将含铜量为98%的粗铜熔体从熔炼炉体中排出,并铸锭冷却形成粗铜锭产品;氧化炉渣留在熔炼炉内,参与下一周期作业。

86.本发明提供的实施例的含铜废料资源化综合回收有价金属的方法通过在一台熔炼炉内先还原得到<1%的还原炉渣和黑铜熔体,分离排出还原炉渣后再对黑铜熔体进行氧化,得到含铜量≥98%的粗铜熔体,由此可知,该含铜废料资源化综合回收有价金属的方法能够最大限度地回收含铜废料中的铜金属及有价金属,实现有价金属的资源化综合高效回收,且并充分利用氧化反应释放的热能,以降低熔炼炉冶炼所需的能源的消耗。

87.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。