1.本实用新型属于制砖设备技术领域,具体涉及一种符合煤矸石制砖工艺使用的整体循环移动式砖窑。

背景技术:

2.烧结砖是建筑工程中所使用的主要用砖,使用量大,占据了建筑成本中的较大比例,降低烧结砖的生产成本能够极大的优化建筑工程的用料成本。在制砖过程中,影响制砖成本及作业效率的最大因素在于砖坯的烧制。现有的制砖领域一般采用轮窑、隧道窑进行烧结制砖,为了节省每次的点火成本,传统的烧制方式是沿隧道窑将砖坯成排成列按照烧制经验码放,然后在砖窑一端点火使砖坯燃烧,然后利用砖坯中的煤质自燃温度使砖坯成型,同时利用砖坯的排列方式,使砖坯沿隧道窑的窑头燃烧到窑尾,烧制结束后,待窑内温度冷却后,将烧制好的砖运出,然后再放入砖坯进行下一批次的烧制。现有的烧制窑普遍存在的缺点在于:每次烧制都要重新点火,然而每次点火所需燃料成本较高,为了节省点火费用只能加长隧道窑的长度,而隧道窑的长度过长又会加大装卸成本以及占地面积;由于烧制过程中的窑内为高温环境,无法设置机械设备,码放砖坯以及砖块出炉过程只能采用大量人工作业,人工成本高效率低,无法实现连续生产。

3.造成上述缺点的主要原因在于,生产过程中的砖坯码垛及烧制后的砖块拆卸都是在窑内进行作业,受到窑体的限制以及窑体内烧制过程中会产生高温烟气的影响,无法通过设备改造实现连续自动化生产作业。

技术实现要素:

4.本实用新型的目的是为了解决现有烧制砖窑生产工艺中的砖坯码垛、成砖搬运必须在窑内完成,致使生产连续性差设备化程度低的问题,提供一种能够在窑体外进行砖坯码垛、成砖搬运,并且能够连续生产作业的整体循环移动式砖窑。

5.为了实现上述目的,本实用新型所采用的技术方案是呈圆环形状设置的循环窑道并在循环窑道两侧设置循环轨道,在循环窑道上沿循环轨道配置安装能够移动的行走窑,使窑体能够随窑道上的砖垛燃烧垛位置移动,从而达到窑道外漏进行砖坯码垛和成砖搬运目的;沿循环窑道设置烟道,并在烟道上配置安装活动盖板,使活动盖板能够跟随窑体沿烟道同步移动,能够随时将烟气排入烟道中,最后从烟道排入脱硫设备中。

6.本实用新型整体循环移动式砖窑,包括了循环窑道、行走窑、烟道装置和脱硫设备;所述循环窑道呈圆环状布设在地面上,沿循环窑道两侧平行设置窑炉行走轨道;所述行走窑包括了窑体、行走轮机构、密封挡板装置、排烟管、余热回抽管和烟道支架,窑体为沿循环窑道活动安装架设的隧道式结构,窑体的前端和后端分别为敞开的进料口和出料口,两侧窑壁和窑顶为封闭的保温板体结构,窑体内从前端往后端依次按照长度分为烘干段、预热段、燃烧段和冷却段,沿两侧窑壁底部设置有行走轮机构,进料口上配置安装有密封挡板装置,窑顶上设置有排烟管和余热回抽管,沿循环窑道内侧的窑壁上固定设置有烟道支架;

所述烟道装置包括了烟道、盖板滑动轨道和滑动盖板,烟道沿循环窑道的窑炉行走轨道平行固定布设,烟道上方设置有敞开的道口,烟道内开设有排烟口,滑动盖板上固定均匀设置有滑架、进烟口和连接座,盖板滑动轨道沿烟道两侧固定设置,滑动盖板密封安装在烟道的道口上并通过滑架与盖板滑动轨道滑动配合安装;所述脱硫设备沿烟道内侧固定设置;所述行走窑通过行走轮机构移动配合安装在循环窑道的窑炉行走轨道上,行走窑的排烟管通过滑动盖板上的进烟口与烟道联通,行走窑的烟道支架通过滑动盖板上的连接座与滑动盖板固定连接安装;所述烟道通过排烟口与脱硫设备固定联通设置。

7.所述窑体内烘干段、预热段、燃烧段和冷却段的长度按照坯垛的排数设置。

8.所述窑体位于燃烧段的窑壁上设置有风门。

9.所述窑体位于燃烧段的窑顶上均匀布设有观火口。

10.所述窑体的长度至少为循环窑道周长的一半。

11.所述行走窑上的排烟管与窑体的烘干段联通设置,并且贴近烘干段的前段设置。

12.所述行走窑上余热回抽管的抽气端与窑体的冷却段联通设置,排气端与窑体的烘干段联通设置,并且余热回抽管的抽气端贴近冷却段的前段设置,余热回抽管的排气端贴近烘干段的后段设置。

13.所述行走轮机构包括了行走支架、行走轮和动力电机,行走支架沿窑体的两侧窑壁底部固定均匀设置,行走轮配合安装在行走支架底部,动力电机固定安装在行走支架上,动力电机传动连接行走轮。

14.所述行走窑上设置有操作室,操作室中设置有监测设备和控制设备,通过监测设备时刻监测行走窑上的排烟管和余热回抽管的运行情况以及窑体内烘干段、预热段、燃烧段、风门、观火口和冷却段的砖垛温度,通过控制设备控制连接密封挡板装置、排烟管、余热回抽管和行走轮机构。

15.本实用新型的有益效果在于:行走窑沿循环窑道移动对码放在循环窑道上的坯垛进行烧结作业,窑动砖不动,码垛作业及包装作业都是在敞漏在外的循环窑道上进行,便于设备化码垛作业和包装作业,从而提高生产效率并降低生产成本;沿循环窑道平行设置了带有滑动盖板的烟道,通过窑体移动带动烟道的滑动盖板同步移动,保证了窑体排烟管与烟道的稳定联通,解决了大型移动窑体排烟困难的问题;窑体通过排烟路径及余热回抽管道的设置,最大限度的提高了热量的利用,降低了能耗;点火后可以不间断的连续烧制作业,生产效率高成本低。

附图说明

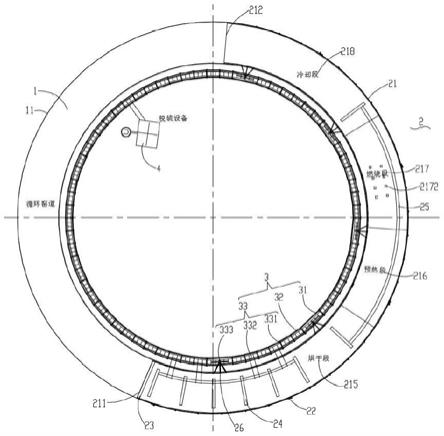

16.附图1为本实用新型的平面布设结构示意图;

17.附图2为本实用新型的平面结构局部放大示意图;

18.附图3为本实用新型的横截面结构示意图;

19.附图4为本实用新型的行走窑侧面结构示意图;

20.附图中: 循环窑道1、窑炉行走轨道11、行走窑2、窑体21、进料口211、出料口212、窑壁213、窑顶214、烘干段215、预热段216、燃烧段217、风门2171、观火口2172、冷却段218、行走轮机构22、行走支架221、行走轮222、动力电机223、密封挡板装置23、排烟管24、余热回抽管25、烟道支架26、烟道装置3、烟道31、道口311、排烟口312、盖板滑动轨道32、滑动盖板

33、滑架331、进烟口332、连接座333、脱硫设备4。

具体实施方式

21.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案结合实施例进行详细的描述。

22.实施例1

23.如附图1

‑

4所示,对本实用新型整体循环移动式砖窑的实用新型内容技术方案进行具体的描述。

24.本实用新型整体循环移动式砖窑,包括了循环窑道1、行走窑2、烟道装置3和脱硫设备4;所述循环窑道1呈圆环状布设在地面上,沿循环窑道1两侧平行设置窑炉行走轨道11;所述行走窑2包括了窑体21、行走轮机构22、密封挡板装置23、排烟管24、余热回抽管25和烟道支架26,窑体21为沿循环窑道1活动安装架设的隧道式结构,窑体21的前端和后端分别为敞开的进料口211和出料口212,两侧窑壁213和窑顶214为封闭的保温板体结构,窑体21内从前端往后端依次按照长度分为烘干段215、预热段216、燃烧段217和冷却段218,沿两侧窑壁213底部设置有行走轮机构22,进料口211上配置安装有密封挡板装置23,窑顶214上设置有排烟管24和余热回抽管25,沿循环窑道1内侧的窑壁213上固定设置有烟道支架26;所述烟道装置3包括了烟道31、盖板滑动轨道32和滑动盖板33,烟道31沿循环窑道1的窑炉行走轨道11平行固定布设,烟道31上方设置有敞开的道口311,烟道内开设有排烟口312,滑动盖板33上固定均匀设置有滑架331、进烟口332和连接座333,盖板滑动轨道32沿烟道31两侧固定设置,滑动盖板33密封安装在烟道31的道口311上并通过滑架331与盖板滑动轨道32滑动配合安装;所述脱硫设备4沿烟道31内侧固定设置;所述行走窑2通过行走轮机构22移动配合安装在循环窑道1的窑炉行走轨道11上,行走窑2的排烟管24通过滑动盖板33上的进烟口332与烟道31联通,行走窑2的烟道支架26通过滑动盖板33上的连接座333与滑动盖板33固定连接安装;所述烟道31通过排烟口312与脱硫设备4固定联通设置。

25.所述窑体21内烘干段215、预热段216、燃烧段217和冷却段218的长度按照坯垛的排数设置。

26.所述窑体21位于燃烧段217的窑壁213上设置有风门2171。

27.所述窑体21位于燃烧段217的窑顶214上均匀布设有观火口2172。

28.所述窑体21的长度至少为循环窑道1周长的一半。

29.所述行走窑2上的排烟管24与窑体21的烘干段215联通设置,并且贴近烘干段215的前段设置。

30.所述行走窑2上余热回抽管25的抽气端与窑体21的冷却段218联通设置,排气端与窑体21的烘干段215联通设置,并且余热回抽管25的抽气端贴近冷却段218的前段设置,余热回抽管25的排气端贴近烘干段215的后段设置。

31.所述行走轮机构22包括了行走支架221、行走轮222和动力电机223,行走支架221沿窑体21的两侧窑壁213底部固定均匀设置,行走轮222配合安装在行走支架221底部,动力电机223固定安装在行走支架221上,动力电机223传动连接行走轮222。

32.所述行走窑2上设置有操作室,操作室中设置有监测设备和控制设备,通过监测设备时刻监测行走窑2上的排烟管24和余热回抽管25的运行情况以及窑体21内烘干段215、预

热段216、燃烧段217、风门2171、观火口2172和冷却段218的砖垛温度,通过控制设备控制连接密封挡板装置23、排烟管24、余热回抽管25和行走轮机构22。

33.实施例2

34.本实用新型整体循环移动式砖窑的作业过程及有益效果。

35.1)砖坯码垛作业:在循环窑道1上沿行走窑2前端的窑道上成列的依次均匀设置砖坯垛,循环窑道1设置在地面上,并且不受窑体21的阻挡也不存在高温烟气的问题,因此可以通过配置传送带及码垛机实现不间断的进行砖坯的码垛作业,利用传送带不断沿循环窑道1输送砖坯,同时利用码垛机跟随砖坯的输送位置沿循环窑道1快速完成码垛作业。

36.2)装窑作业:通过行走窑2操作室中的控制设备,先控制窑体21前端进料口211处的密封挡板装置23升起,使进料口211敞开,然后启动行走轮机构22上的动力电机223作业带动行走轮222沿窑炉行走轨道11往前移动,使窑体21整体沿循环窑道1往前行走两列坯垛的距离停止,循环窑道1上位于窑体21前端进料口211处的两列坯垛即到了窑体,最后控制窑体21前端进料口211处的密封挡板装置23降下,将窑体21前端进料口211封闭,完成了坯垛的装窑作业。

37.3)首次点火作业:将窑体21内燃烧段217位置移动到第一列坯垛的位置,通过燃料引燃使第一列坯垛的砖坯燃烧,然后通过第一列坯垛的燃烧余热使相邻的第二列坯垛升温直至引燃,最后使后面排列的坯垛依次燃烧。

38.4)烧制作业:行走窑2的窑体21内燃烧段217处的坯垛为高温燃烧作业段,在燃烧过程中,控制设备控制排烟管24作业从窑体21烘干段215进行烟气排放,燃烧段217处燃烧坯垛产生的高温烟气依次从燃烧段217经过预热段216和烘干段215,最后从烘干段215前段的窑顶214排出,高温烟气在排出过程中利用余热依次对预热段216和烘干段215进行加热作业,从预热段216后段到烘干段215前段温度逐步降低;预热段216靠近燃烧段217,温度较高,随着燃烧段217高温烟气的不断加热,紧挨燃烧坯垛的坯垛随时引燃为燃烧做好准备,烘干段215处高温烟气温度低于100摄氏度,可以在准备过程中逐步将坯垛烘干,从而不需要像传统制砖那样必须将砖坯晒干才能入窑烧制,提高了生产效率。当监测设备显示燃烧段217处的坯垛达到完全燃烧的程度并且靠近燃烧段217处预热段216的坯垛也已经引燃后,执行步骤2)将行走窑2往前移动,从而完成了循环窑道1上坯垛在窑体21中的整体移动和装窑,窑体21的燃烧段217移至预热段216引燃的坯垛上,燃烧段217烧制好的砖坯移至了冷却段218处,如此重复作业循环窑道1上的坯垛随着窑体21的移动不断从窑体21的进料口211装入,依次经过烘干、预热、燃烧、冷却后从冷却段218尾端的出料口212重新漏出在循环窑道1上,

39.无间断实现了连续烧制。

40.5)排烟作业:行走窑2通过窑体21烘干段215前段窑顶214设置的排烟管24将窑体21内烟尘排出后,通过联通的烟道31最后将烟气排入脱硫设备4进行脱硫除尘无害化处理后排放。行走窑2移动过程中,窑体21通过烟道支架26与烟道31上的滑动盖板33固定连接,随着窑体21的移动,利用烟道支架26带动滑动盖板33通过滑架331在盖板滑动轨道32上跟随窑体21沿烟道31的道口311同步移动,从而保证了窑体21上排烟管24与滑动盖板33上排烟口312的固定连接,使烟气排入到烟道31中,从而解决了移动窑体结构移动过程中高温烟气排烟困难的问题。

41.6)余热回抽冷却作业:在窑体21烧制作业过程中,从窑体21燃烧段217处烧制好的砖垛移至冷却段218时砖垛的温度极高,从冷却段218前段到冷却段218后段的过程中需要将温度逐步降低至常温,自然冷却的速度极其缓慢,冷却段218过短则会造成砖垛从窑体21中漏出后温度过高,存在爆裂的问题,冷却段218过长则会造成窑体21行走动力需求的提高。在窑顶214安装的余热回抽管25可以将冷却段218前段的高温烟气从砖垛中抽走,实现高温砖垛的快速降温,同时利用余热回抽管25将抽走的高温烟气从烘干段215后段的窑顶214通入到窑体21的烘干段215,不但可以提高冷却段218的降温效率,而且将余热二次利用于提升烘干段215的烘干温度,实现了余热的回收利用。

42.7)成品砖包装:经过窑体21烧制后从窑体21的出料口212漏出的砖垛温度为常温,不受窑体21阻碍的情况下,可以直接利用打包设备将砖垛进行整理打包,利用叉车整包运走。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。