1.本实用新型涉及热管技术领域,具体为一种具有耐高温结构的抗爆型沟槽式热管。

背景技术:

2.热管充分利用了热传导原理与相变介质的快速热传递性质,透过热管将发热物体的热量迅速传递到热源外,其导热能力超过任何已知金属的导热能力,热管技术以前被广泛应用在宇航、军工等行业,自从被引入散热器制造行业,使得人们改变了传统散热器的设计思路,摆脱了单纯依靠高风量电机来获得更好散热效果的单一散热模式。

3.市场上的沟槽式热管在遭受高温时容易受到破坏,尤其对于热管内部容易造成膨胀和爆炸,且其本身在受到损坏时不易维修,实用性不足,为此,我们提出一种具有耐高温结构的抗爆型沟槽式热管。

技术实现要素:

4.本实用新型的目的在于提供一种具有耐高温结构的抗爆型沟槽式热管,以解决上述背景技术中提出的市场上的沟槽式热管在遭受高温时容易受到破坏,尤其对于热管内部容易造成膨胀和爆炸,且其本身在受到损坏时不易维修,实用性不足的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种具有耐高温结构的抗爆型沟槽式热管,包括蒸发热管体和外管壁,所述蒸发热管体内部固定有复合壁,且复合壁下端设置有金属内胆,所述复合壁包括铜层、不锈钢氮化铝和铝氮铝,且铜层内壁焊接有不锈钢氮化铝,所述不锈钢氮化铝内侧连接有铝氮铝,所述金属内胆内侧开设有沟槽本体,且沟槽本体内壁连接有吸液芯,所述外管壁设置于蒸发热管体外侧,且蒸发热管体右端连接有绝热管体,所述绝热管体外侧左右两端设置有金属箍,且绝热管体右端连接有冷凝热管体,所述绝热管体中部上端设置有管口,且管口内部连接有阀芯,所述阀芯底端包裹有耐高温密封硅胶塞。

6.优选的,所述铜层内壁连接面与不锈钢氮化铝外壁连接面相互贴合,且铜层与不锈钢氮化铝呈焊接一体化结构。

7.优选的,所述蒸发热管体内部呈中空状,且沟槽本体以蒸发热管体中轴线为圆心呈环状等距离分布。

8.优选的,所述吸液芯呈编织状,且吸液芯与沟槽本体呈半包围结构。

9.优选的,所述金属箍呈环状,且金属箍与绝热管体之间呈卡合连接。

10.优选的,所述冷凝热管体与蒸发热管体关于绝热管体竖直中轴线呈对称分布,且冷凝热管体与绝热管体呈一体化结构。

11.优选的,所述阀芯贯穿于管口内部,且阀芯与管口之间呈卡扣结构。

12.优选的,所述阀芯与耐高温密封硅胶塞呈半包围结构,且耐高温密封硅胶塞呈弹性结构。

13.与现有技术相比,本实用新型的有益效果是:铜层与不锈钢氮化铝呈焊接一体化结构,通过铜层、不锈钢氮化铝、铝氮铝三者之间相互贴合焊接构成一个整体,即复合壁,具有优异的耐高温、抗高寒性能,且其本身通过导热优异的铜、铝等金属复合,在不影响导热效果的前提下能够有效提高其硬度,预防爆管的隐患;

14.中空的蒸发热管体内部开设有环状等距离分布的沟槽本体,沟槽本体的构造可使液体蒸发表面积增大,且工质液体回流的阻力减小,提高吸液芯毛细压力,增加液体的回流速度,从而进一步提高热管的传热性能;

15.阀芯本身与管口连接面相互贴合,且卡扣固定于其内部,使得包裹于阀芯下端的耐高温密封硅胶塞严格密封整个管口的通口处,保证其气密性,防止内部发生泄漏和气体灌入,相应在发生故障情况下可以通过工具对卡扣固定的阀芯与管口进行拆除分离,便于对内部进行新的抽中空和泄压排气等操作,提高该热管的实用性和安全性。

附图说明

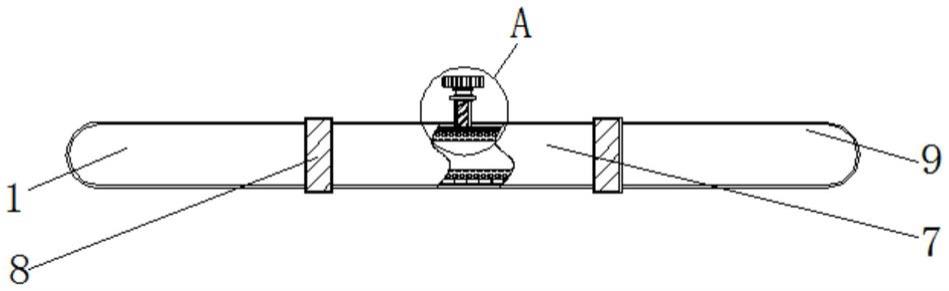

16.图1为本实用新型整体结构示意图;

17.图2为本实用新型蒸发热管体剖面结构示意图;

18.图3为本实用新型复合壁内部结构示意图;

19.图4为本实用新型图1中a处放大结构示意图。

20.图中:1、蒸发热管体;2、复合壁;201、铜层;202、不锈钢氮化铝;203、铝氮铝;3、金属内胆;4、沟槽本体;5、吸液芯;6、外管壁;7、绝热管体;8、金属箍;9、冷凝热管体;10、管口;11、阀芯;12、耐高温密封硅胶塞。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1

‑

4,本实用新型提供一种技术方案:一种具有耐高温结构的抗爆型沟槽式热管,包括蒸发热管体1、复合壁2、金属内胆3、沟槽本体4、吸液芯5、外管壁6、绝热管体7、金属箍8、冷凝热管体9、管口10、阀芯11和耐高温密封硅胶塞12,蒸发热管体1内部固定有复合壁2,且复合壁2下端设置有金属内胆3,复合壁2包括铜层201、不锈钢氮化铝202和铝氮铝203,且铜层201内壁焊接有不锈钢氮化铝202,不锈钢氮化铝202内侧连接有铝氮铝203,铜层201内壁连接面与不锈钢氮化铝202外壁连接面相互贴合,且铜层201与不锈钢氮化铝202呈焊接一体化结构,通过铜层201、不锈钢氮化铝202、铝氮铝203三者之间相互贴合焊接构成一个整体,即复合壁2,具有优异的耐高温、抗高寒性能,且其本身通过导热优异的铜、铝等金属复合,在不影响导热效果的前提下能够有效提高其硬度,预防爆管的隐患;

23.金属内胆3内侧开设有沟槽本体4,且沟槽本体4内壁连接有吸液芯5,蒸发热管体1内部呈中空状,且沟槽本体4以蒸发热管体1中轴线为圆心呈环状等距离分布,中空的蒸发热管体1内部开设有环状等距离分布的沟槽本体4,沟槽本体4的构造可使液体蒸发表面积增大,且工质液体回流的阻力减小,提高吸液芯5毛细压力,增加液体的回流速度,从而进一

步提高热管的传热性能;

24.外管壁6设置于蒸发热管体1外侧,且蒸发热管体1右端连接有绝热管体7,绝热管体7外侧左右两端设置有金属箍8,且绝热管体7右端连接有冷凝热管体9,金属箍8呈环状,且金属箍8与绝热管体7之间呈卡合连接,绝热管体7两端卡合两个环状金属箍8进行固定,一方面用于加固整个热管的稳定,预防内部发生膨胀等因素的影响,另一方面金属箍8的设置可以方便该热管安装和固定,预防直接对本体的固定导致热管变形、破坏的危害;

25.绝热管体7中部上端设置有管口10,且管口10内部连接有阀芯11,阀芯11底端包裹有耐高温密封硅胶塞12,阀芯11贯穿于管口10内部,且阀芯11与管口10之间呈卡扣结构,阀芯11与耐高温密封硅胶塞12呈半包围结构,且耐高温密封硅胶塞12呈弹性结构,管口10内部连接有阀芯11进行密封,阀芯11本身与管口10连接面相互贴合,且卡扣固定于其内部,使得包裹于阀芯11下端的耐高温密封硅胶塞12严格密封整个管口10的通口处,保证其气密性,防止内部发生泄漏和气体灌入,相应在发生故障情况下可以通过工具对卡扣固定的阀芯11与管口10进行拆除分离,便于对内部进行新的抽中空和泄压排气等操作,提高该热管的实用性和安全性。

26.工作原理:对于这类的具有耐高温结构的抗爆型沟槽式热管首先加热蒸发热管体1,使得其内部液体进行蒸发,在热扩散的作用下,蒸汽经过绝热管体7进入冷凝热管体9并放出大量热,继而冷凝呈液体经由吸液芯5吸附回流到蒸发热管体1内部,如此反复循环,直至热管两端蒸发热管体1与冷凝热管体9温度相等,且这种循环式快速进行的,热量可以被源源不断传导开来,而吸液芯5为复合纤维性材质,其本身呈编织状具有良好的吸附性,能够将从蒸发热管体1蒸发进入冷凝热管体9冷凝的液体吸附回流到蒸发热管体1处,完成一轮循环,使得整个热管内部处于不断自动化的循环中,使用效果优异,且中空的蒸发热管体1内部开设有环状等距离分布的沟槽本体4,沟槽本体4的构造可使液体蒸发表面积增大,且工质液体回流的阻力减小,提高吸液芯5毛细压力,增加液体的回流速度,从而进一步提高热管的传热性能,而且铜层201、铝氮铝203以及不锈钢氮化铝202之间呈焊接一体化结构,通过铜层201、不锈钢氮化铝202、铝氮铝203三者之间相互贴合焊接构成一个整体,即复合壁2,具有优异的耐高温、抗高寒性能,且其本身通过导热优异的铜、铝等金属复合,在不影响导热效果的前提下能够有效提高其硬度,预防爆管的隐患,并且管口10内部连接有阀芯11进行密封,阀芯11本身与管口10连接面相互贴合,且卡扣固定于其内部,使得包裹于阀芯11下端的耐高温密封硅胶塞12严格密封整个管口10的通口处,保证其气密性,防止内部发生泄漏和气体灌入,相应在发生故障情况下可以通过工具对卡扣固定的阀芯11与管口10进行拆除分离,便于对内部进行新的抽中空和泄压排气等操作,提高该热管的实用性和安全性,就这样完成整个具有耐高温结构的抗爆型沟槽式热管的使用过程。

27.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。