1.本实用新型涉及码头前沿装卸设备技术领域,尤其是涉及一种组合型的轨道梁结构。

背景技术:

2.近60年来,随着我国经济的快速发展,沿海及内河港口的吞吐量剧增,迫使在沿海和内河修建更多的码头和研发效率更高的装卸机械设备,以提高港口的通过能力,减低吞吐量和通过能力的不匹配程度。港口作为运输和枢纽,主要的功能是完成中转货物水陆运输工具间的换装作业和完成换装作业过程中货物必要的短期存储及保管。港口装卸机械设备是货物水陆换装作业中关键的配置,货物换装均由装卸机械设备完成,合理、科学配置装卸机械设备以高效、优质、安全和经济地完成根本的港口生产活动。

3.码头前沿装卸设备一般分为固定式和轨道式,固定式较多用于内河小泊位,沿海大泊位码头一般都用装卸效率更高的轨道式装卸设备。而轨道梁结构作为轨道式装卸设备的基础,其质量及结构性能等均对装卸设备影响较大。

4.现有技术中,常用的轨道梁结构为弹性地基梁结构、桩基础轨道梁结构和轨枕道砟结构三种。弹性地基梁结构整体性好,刚度大,沉降较小,但沉降后调整难度大;桩基础轨道梁结构沉降最小,结构受力明确,但造价高;轨枕道砟结构结构简单,用料少,造价低,轨顶高程调整方便,但结构整体性差,承载力低,沉降大。

5.可见,现有技术中的三种轨道梁结构在实际使用过程中均存在一定的技术缺陷,每一种轨道梁结构都存在轨道梁沉降量和后期可调整度两大技术指标无法兼得的情况,那么如何开发和设计出一种具有小沉降量的同时方便轨顶高程调整的轨道梁结构是目前行业中急需解决的技术难点。

技术实现要素:

6.本实用新型的目的在于克服上述问题,创造性地提出了采用弹性地基梁 轨枕道砟的组合型结构作为装卸设备轨道基础,其具有整体性好、刚度大、沉降较小、轨顶高程调整方便及工程造价较低等优点。

7.本实用新型的技术方案如下:一种组合型轨道梁结构,包括基层、槽型轨道梁、道砟和轨枕;所述基层从底部到顶部依次包括级配碎石层、水泥稳定层和素砼垫层;所述槽型轨道梁设置在所述素砼垫层上方,所述道砟铺设在所述槽型轨道梁的凹槽中;所述轨枕嵌设在所述道砟中,且所述轨枕沿着所述槽型轨道梁的长度方向等间距设置。

8.相对于现有技术,本实用新型结合工程实际情况及针对各种轨道梁的优缺点进行综合分析,创造性地提出了一种弹性地基梁 轨枕道砟的组合型轨道梁结构,取轨枕道砟结构的轨顶高程调整方便的优势和取弹性地基梁结构整体性好、刚度大以及沉降小的优势,从技术层面解决了轨道梁沉降量大和后期调整困难两大技术难点,进而减少了轨道梁使用期的调整次数及延长了调整周期,有助于提高码头通过能力,同时具有较低的工程造价,具

有良好的应用前景。

9.进一步地,所述槽型轨道梁的梁槽平面设有齿形结构,每个所述齿形结构的间隔为300mm。该齿形结构的设计方便安装预制的轨枕。

10.进一步地,所述槽型轨道梁为c40钢筋混凝土弹性地基梁。本实用新型采用弹性地基梁具有整体性好,刚度大,沉降较小的优势。

11.进一步地,所述槽型轨道梁的梁宽为2100mm,底部厚700mm,两侧梁挡高800mm,总高1500mm。

12.进一步地,所述轨枕为预制c40钢筋混凝土结构。轨枕采用预制c40钢筋混凝土结构,方便吊装,同时形成轨道固定及支撑基础。

13.进一步地,相邻两个所述轨枕的间距为600mm。

14.进一步地,所述轨枕的长为1480mm,宽为280mm,高为530mm。

15.进一步地,所述素砼垫层为c10素砼混凝土。采用c10素砼混凝土作为槽型轨道梁的底部模板,可以减少施工期混凝土温度应力对轨道梁质量产生的不良影响。

16.进一步地,所述级配碎石层的厚度为300mm,所述水泥稳定层的厚度为300mm,所述素砼垫层的厚度为100mm。

17.进一步地,所述级配碎石层的压实度不小于96%,所述水泥稳定层的压实度不小于98%。

18.为了更好地理解和实施,下面结合附图详细说明本实用新型。

附图说明

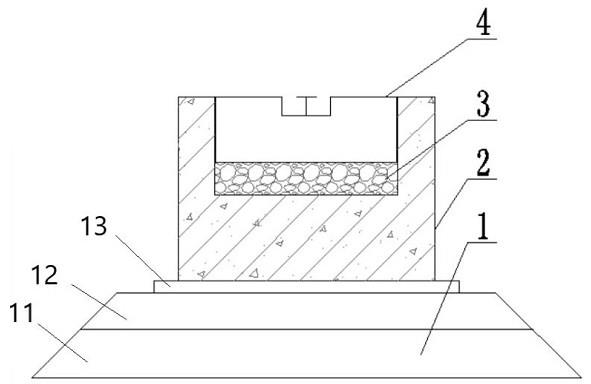

19.图1为本实用新型组合型的轨道梁结构右视示意图一;

20.图2为本实用新型组合型的轨道梁结构右视示意图二;

21.图3为本实用新型组合型的轨道梁结构俯视示意图;

22.图4为本实用新型组合型的轨道梁结构正视示意图。

23.附图标记为:

[0024]1‑

基层、2

‑

槽型轨道梁、3

‑

道砟、4

‑

轨枕、11

‑

配碎石层、12

‑

水泥稳定层、13

‑

素砼垫层。

具体实施方式

[0025]

本实用新型提供了一种组合型轨道梁结构,请同时参阅图1

‑

4,包括基层1、槽型轨道梁2、道砟3和轨枕4。本工程码头后轨道梁长118.9m,共分为4个结构段,南护岸后轨道梁长232.81m,共分为8个结构段,均采用弹性地基梁 轨枕道砟的组合型结构。

[0026]

所述基层1从底部到顶部依次包括级配碎石层11、水泥稳定层12和素砼垫层13;所述级配碎石层11的厚度为400mm,压实度不小于96%;所述水泥稳定层12为6%水泥稳定层,其厚度为300mm,压实度不小于98%;所述素砼垫层13为c10素砼混凝土,其厚度为100mm。具体地,本实施例的基层1的铺设方法为:码头后方抛石棱体回填至设计标高为2.7m高程,整平后铺设厚为400mm的级配碎石层并压实至96%密实度,再铺设厚为300mm的6%水泥稳定层并压实至98%密实度,顶部浇筑厚为100mm的c10素砼混凝土。

[0027]

所述槽型轨道梁2设置在所述素砼垫层13上方,即所述素砼垫层13作为槽型轨道

梁2的底部模板。具体地,所述槽型轨道梁2为现浇c40钢筋混凝土弹性地基梁,其梁宽为2100mm,底部厚700mm,两侧梁挡高800mm,总高1500mm,分段绑扎钢筋、支立侧模、浇筑;其底板上部结构平面呈齿形结构布置,每个齿形结构之间间隔300mm。所述齿形结构用于安装预制轨枕4。

[0028]

所述道砟3铺设在所述槽型轨道梁2的凹槽中,其厚为270mm,作为轨枕4的基础;所述道砟3是级配碎石道砟,采用开山石破碎、筛选加工生产,且颗粒表面均为破碎面,材质指标和加工指标符合要求。施工前先将开山石破碎及筛选加工,待槽型轨道梁2施工完成达到设计强度后回填至槽型轨道梁2的凹槽内。

[0029]

所述轨枕4嵌设在所述道砟3中,且所述轨枕4沿着所述槽型轨道梁2的长度方向等间距设置。所述轨枕4为预制c40钢筋混凝土结构,所述轨枕4的长为1480mm,宽为280mm,高为530mm;相邻两个所述轨枕4的间距为600mm。具体为,在道砟3整平后安装c40钢筋混凝土结构,安装缝为10mm,所述轨枕4为陆上预制,轨枕4混凝土浇筑前保证钢轨安装锚栓等精确预埋,达到设计强度后采用小型起重机辅助安装至槽型轨道梁2中预留位置。

[0030]

相对于现有技术,本实用新型结合工程实际情况及针对各种轨道梁的优缺点进行综合分析,创造性地提出了一种弹性地基梁 轨枕道砟的组合型轨道梁结构,取轨枕道砟结构的轨顶高程调整方便的优势和取弹性地基梁结构整体性好、刚度大以及沉降小的优势,从技术层面解决了轨道梁沉降量大和后期调整困难两大技术难点,进而减少了轨道梁使用期的调整次数及延长了调整周期,有助于提高码头通过能力。同时本实用新型的组合型轨道梁结构具备整体性好、刚度大、沉降小、后期调整方便及工程造价低的优点,是技术整合及应用的创新,具有较高的技术价值和良好的应用前景。

[0031]

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。