1.本发明涉及铁轨的应力放散,特别涉及一种智能螺栓应力放散车。

背景技术:

2.在当前钢轨的应力放散工程中,温度应力式长轨线路的钢轨锁定后,不能随温度的变化而自由伸缩。在轨温与锁定轨温不同时,轨内产生相应的温度应力,温差大,应力亦相应增大。为了使温度应力控制在一定范围内,避免钢轨强度和线路稳定性被破坏而采取定期放松夹板和扣件(如螺栓),放散应力的措施,传统的应力放散都是以传统的劳动密集型方式进行,大量耗费人力物力、放散效率低。

技术实现要素:

3.本发明提供了一种智能螺栓应力放散车,其目的是为了解决现有技术中人工因素过多,无法提升自动化程度的问题。

4.为了达到上述目的,本发明的实施例提供了一种智能螺栓应力放散车,包括:

5.车架,所述车架用于沿第一铁轨行走,所述车架的一侧设置有辅助支撑架,所述辅助支撑架呈三角形,所述辅助支撑架与车架转动连接,所述辅助支撑架的末端设置有辅助轮,所述辅助轮与第二铁轨接触,所述车架与辅助支撑架之间还设置有伸缩杆;

6.止行机构,设置在车架的前端并与第一铁轨可分离式接触;

7.应力放散机构,包括电动扳手组件、升降组件和传动组件,所述升降组件固定于车架上,所述升降组件包括活动底板,所述传动组件设置于活动底板的上端面,所述电动扳手组件设置于活动底板的下端面,所述传动组件与所述电动扳手组件传动连接。

8.优选的,所述传动组件包括主动齿轮和齿轮传动组,所述齿轮传动组包括第一齿轮、第二齿轮、第三齿轮和传动齿轮,所述主动齿轮与第一齿轮啮合,所述第一齿轮、第二齿轮和第三齿轮套设于同一传动轴上,所述传动齿轮设置于传动轴下方并与第三齿轮啮合,所述传动齿轮与电动扳手传动连接,所述传动轴上套设有电磁扭矩离合器,所述电磁扭矩离合器与第三齿轮可拆卸连接。

9.优选的,所述主动齿轮包括第一齿部和设置于第一齿部端部的第二齿部,所述第一齿轮与第一齿部啮合,所述第二齿轮与第二齿部啮合,所述第一齿轮的齿轮直径小于第二齿轮直径,所述第一齿部直径大于第二齿部直径,所述第一齿轮与传动轴、第二齿轮与传动轴之间分别设置有第一单向轴承和第二单向轴承,所述第一单向轴承与第二单向轴承转动方向相反。

10.优选的,所述电动扳手组件包括包括外壳,所述外壳内设置有主轴和套筒顶杆,所述主轴与传动齿轮传动连接,所述套筒顶杆远离主轴一端设置有双轴陀螺仪,所述双轴陀螺仪的下端设置有用于安装螺杆的安装部,所述外壳内还设置有冲击组件,所述冲击组件包括冲击块、从动冲击筒和压套,所述冲击块环设于主轴外缘,所述主轴的外表面设置有引导槽,所述引导槽为螺旋上升状,所述引导槽内设置有钢珠,所述冲击块可在钢珠的作用下

沿引导槽向上运动,所述从动冲击筒与主轴传动连接,所述套筒顶杆与从动冲击筒卡合连接,所述压套设置于冲击块内,且压套的外缘与冲击块的内缘间隙配合、压套的内缘与主轴外缘固定连接,所述压套与冲击块之间有阻止两者靠近的作用力。

11.优选的,所述套筒顶杆位于双轴陀螺仪一端套设有高度定位元件,所述车架上设置有传感器,所述传感器设置在电动扳手组件升降的路径一侧,所述传感器用于检测所述高度定位元件位置。

12.优选的,所述从动冲击筒在侧壁设置有竖直方向的腰型槽,所述套筒顶杆设置顶杆销,所述顶杆销位于腰型槽内且可在腰型槽中上下移动,所述从动冲击筒内设置有从动弹簧,所述从动弹簧一端与主轴抵接,另一端与套筒顶杆抵接。

13.优选的,所述传动齿轮与主轴之间通过摆线针轮减速箱连接。

14.优选的,所述升降组件还包括顶板,所述顶板上设置有主动丝杠,所述主动丝杠穿过顶板并螺接于活动底板,所述顶板与活动底板之间设置有减震导柱和引导柱,所述减震导柱包括导柱本体和减震弹簧,所述导柱本体与顶板固定连接,导柱本体的另一端与减震弹簧连接,减震弹簧另一端与活动底板固定连接,所述引导柱固定在顶板上且滑动底板可在引导柱方向升降。

15.本发明的上述方案有如下的有益效果:

16.在本技术中,采用车架带动应力放散机构行走,可适应多种不同的地形,车架仅能沿第一铁轨走行,符合应力放散中不得将同一地方的两股钢轨同时拆下的操作规范;应力放散机构可以自动进行操作,提高了放散的效率,无需过多的人手。

附图说明

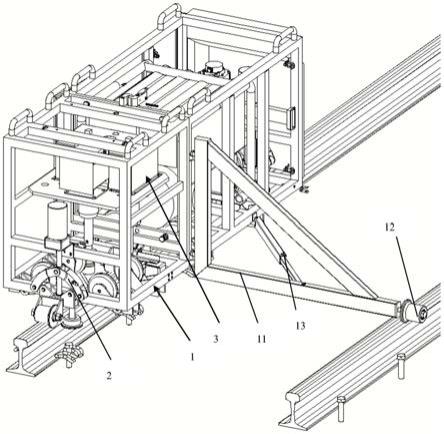

17.图1是本发明的整体示意图;

18.图2是应力放散机构的结构示意图;

19.图3是升降组件的结构示意图;

20.图4是传动组件的剖视图;

21.图5是电动扳手组件的剖视图。

22.【附图标记说明】

[0023]1‑

车架、11

‑

辅助支撑架、12

‑

辅助轮、13

‑

伸缩杆、

[0024]2‑

止行机构、

[0025]3‑

应力放散机构、31

‑

电动扳手组件、311

‑

外壳、312

‑

主轴、3121

‑

引导槽、3122

‑

钢珠、313

‑

套筒顶杆、314

‑

双轴陀螺仪、315

‑

安装部、316

‑

冲击组件、3161

‑

冲击块、3162

‑

从动冲击筒、3163

‑

压套、32

‑

升降组件、321

‑

活动底板、322

‑

顶板、323

‑

主动丝杠、324

‑

减震导柱、325

‑

引导柱、33

‑

传动组件、331

‑

主动齿轮、332

‑

齿轮传动组、3321

‑

第一齿轮、3322

‑

第二齿轮、3323

‑

第三齿轮、3324

‑

传动齿轮、3325

‑

传动轴、3326

‑

电磁扭矩离合器、3327

‑

第一单向轴承、3328

‑

第二单向轴承

具体实施方式

[0026]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0027]

本发明针对现有的问题,提供了一种智能螺栓应力放散车。

[0028]

如图所示,本发明的实施例提供了一种智能螺栓应力放散车,包括车架1,车架1用于沿第一铁轨行走,在车架1的一侧设置有辅助支撑架11,辅助支撑架11用于与第二铁轨接触并行走。辅助支撑架11呈三角形,并与车架1转动连接,在辅助支撑架11的末端设置有辅助轮12,该辅助轮12沿第二铁轨行走。在车架1与辅助支撑架11之间还设置有伸缩杆13,伸缩杆13控制辅助支撑架11在辅助支撑架11与车架1的转动连接处进行转动,起到展开、收起辅助支撑架11的效果。

[0029]

在车架1的前端设置有止行机构2,该止行机构2可与第一铁轨可分离式接触,即当止行机构2与第一铁轨接触时,起到止行的作用,当止行机构2与第一铁轨分离时,车架1可顺畅的在第一铁轨上运动。

[0030]

在车架1上还设置有应力放散机构3,用于对第一铁轨上的螺栓进行应力放散,其具体结构包括与动力源连接的传动组件33、用于工作的电动扳手组件31和用于控制电动扳手升降的升降组件32。

[0031]

升降组件32固定于车架1上,包括活动底板321,前述的传动组件33设置在活动底板321的上端面,电动扳手组件31设置在活动底板321的下端面,传动组件33与电动扳手组件31传动连接用于控制电动扳手的转速和扭矩值。

[0032]

升降组件32还包括顶板322,顶板322固定在车架1上。在顶板322上设置有主动丝杠323,该主动丝杠323穿过顶板322并螺接于前述的活动底板321。在顶板322与活动底板321之间设置有减震导柱324和引导柱325,其中减震导柱324包括导柱本体和减震弹簧,导柱本体的一端与顶板322固定连接,另一端与减震弹簧连接,减震弹簧的另一端与活动底板321固定连接。引导柱325固定在顶板322上,且引导柱325穿过活动底板321,并在底板的下方通过螺母等固定件固定,活动底板321可在引导柱325的轴向上滑动。

[0033]

前述的传动组件33包括主动齿轮331和齿轮传动组332,其中主动齿轮331作为传动组件33的动力源,也是电动扳手组件31的动力源。齿轮传动组332包括第一齿轮3321、第二齿轮3322、第三齿轮3323和传动齿轮3324,其中主动齿轮331与第一齿轮3321啮合,第一齿轮3321、第二齿轮3322和第三齿轮3323套设与同一个传动轴3325上,第三齿轮3323与传动齿轮3324啮合。具体的,传动齿轮3324设置在传动轴3325的下方,且第三齿轮3323与传动齿轮3324均为锥齿轮以改变力的传递。传动齿轮3324上设置有输出轴,输出轴与电动扳手连接,进行力的传递。优选的,在传动轴3325上套设有电磁扭矩离合器3326,该电磁扭矩离合器3326与第三齿轮3323可拆卸连接。电磁扭矩离合器3326的作用是检测第三齿轮3323的扭矩值,进而获得电动扳手的扭矩值,以便了解螺栓的放散情况。

[0034]

进一步的,主动齿轮331包括第一齿部和第二齿部,其中第二齿部设置在第一齿部的端部,第一齿轮3321与第一齿轮3321啮合,第二齿轮3322与第二齿部啮合。优选的,第一齿轮3321的齿轮直径小于第二齿轮3322直径,第一齿部直径大于第二齿部直径,第一齿轮3321与传动轴3325、第二齿轮3322与传动轴3325之间分别设置有第一单向轴承3327和第二单向轴承3328,第一单向轴承3327与第二单向轴承3328转动方向相反。

[0035]

在本实施例中,第一单向轴承3327可反向转动,第二单向轴承3328可正向转动。

[0036]

当主动齿轮331正向转动时,由第一单向轴承3327带动传动轴3325进行正向转动,此时第二单向轴承3328在正向空转,无法将传动传递至传动轴3325,又由于第一齿轮3321

直径小于第二齿轮3322直径,导致传动轴3325传动速度更快。

[0037]

当主动齿轮331反向转动时,由第二单向轴承3328带动传动轴3325在反向转动,此时第一单向轴承3327在反向空转,无法将传动传递至传动轴3325,由于第一齿轮3321直径小于第二齿轮3322直径,导致传动轴3325的传动速度更慢。

[0038]

当将主动齿轮331反向转动定义为旋松方向、将主动齿轮331正向转动定义为旋紧方向时,能够快速旋紧,慢速旋松,实现低扭矩值旋紧,高扭矩值旋松,节省了电动扳手组件31的工作时间,提升了工作效率,也符合螺杆在安装、拆卸中的操作要求。

[0039]

优选的,在传动齿轮3324与电动扳手的主轴312之间通过摆线针轮减速箱连接,摆线针轮减速箱的连接方式较为常见,在此就不多赘述了。

[0040]

前述的电动扳手包括外壳311,该外壳311内部有主轴312,该主轴312用于连接传动齿轮3324。套筒顶杆313同样的设置在外壳311内,套筒顶杆313的下端伸出外壳311,主轴312与套筒顶杆313传动连接,该种连接方式可以通过主轴312与套筒卡合的方式实现转动的传递。

[0041]

在套筒顶杆313远离主轴312的一端设置有双轴陀螺仪314,该双轴陀螺仪314上设置有安装部315,其中安装部315用于安装螺杆,并使得螺杆转动与预设在轨道上的螺母发生相对旋转,起到旋紧、旋松的作用。

[0042]

在本实施例中,通过主轴312带动套筒顶杆313、双轴陀螺仪314、安装部315的转动,实现对螺杆的旋紧、旋松,双轴陀螺仪314可以调整不同工作环境下安装部315保持竖直状态。安装部315保持竖直状态可以尽量减少螺母与螺杆拆卸时发生螺纹错位、咬死的情况。

[0043]

进一步的,当上述安装部315工作时螺母与螺杆仍旧发生螺纹错位、咬死的情况时,需要冲击组件316对其进行矫正。

[0044]

具体来说,冲击组件316包括冲击块3161、从动冲击筒3162,从动冲击筒3162设置在容置空间内,且从动冲击筒3162下端伸出外壳311,前述的套筒顶杆313设置在从动冲击筒3162内,并在从动冲击筒3162的下端伸出,套筒顶杆313可以与从动冲击筒3162卡合进而实现转动的传递,前述的冲击块3161环设在主轴312的外缘,主轴312的外表面设置有引导槽3121,该引导槽3121为一段螺旋上升的曲线,在引导槽3121内设置有钢珠3122,冲击块3161可在钢珠3122的作用下沿引导槽3121向上运动,当冲击块3161上升到引导槽3121的顶端时,钢珠3122与冲击块3161发生脱离,钢珠3122沿引导槽3121下落,此时冲击块3161在重力的作用下掉落并与从动冲击筒3162发生撞击,产生向下的撞击力,该撞击力经套筒顶杆313传递至安装部315,对安装部315内的螺杆进行一次振动,此时,螺母与螺杆处于螺纹错位、咬死情况,通过振动调整螺纹错位的情况,进一步的修正螺杆螺母的错误卡合问题。

[0045]

为了增强冲击块3161在向下运动时产生更大的撞击力,冲击组件316还包括压套3163,该压套3163设置在设置在主轴312的上端,压套3163设置在冲击块3161内,并且压套3163的外缘与冲击块3161的内缘间隙配合,压套3163与冲击块3161之间具有阻止两者靠近的作用力,该作用力可以用现有的各种方式实现,如弹性元件等。当冲击块3161发生脱离时,冲击块3161相较于自身重力的作用,具有更大的冲击速度和冲击动能,能够更好的对螺纹错位进行冲击,更好的实现修正的目的。

[0046]

进一步的,从动冲击筒3162在侧壁上设置有竖直方向的腰型槽,套筒顶杆313在外

缘设置有顶杆销,顶杆销位于腰型槽内,且可在腰型槽内上下移动。在从动冲击筒3162内设置有从动弹簧,该从动弹簧一端与主轴312抵接,另一端与套筒顶杆313抵接。

[0047]

在本技术方案中,展示了从动冲击筒3162与套筒顶杆313的传动方式,在安装部315安装时利用弹力产生的弹力,使得螺母与螺杆更好的压紧、扣合,此外在冲击块3161向下撞击时,能够通过从动弹簧缓冲这一撞击,避免过大的冲击力对螺纹进行损坏。

[0048]

在双轴陀螺仪314的一端套设有高度定位元件,在车架1上设置有传感器,传感器设置在电动扳手组件31升降路径的一侧以检测高度定位元件。

[0049]

本技术还可以增加控制系统,实现自动化控制。

[0050]

在本技术中,传感器与高度定位元件用以检测电动扳手组件31的升降高度,电磁扭矩离合器3326用于检车电动扳手组件31的扭矩值,只有扭矩值和升降高度符合既定的要求方能满足应力放散,无需人工测量,保证了在应力放散的过程中自动化检测,自动化控制,无需人工介入,方便快捷。

[0051]

在本技术中,应力放散机构3在旋紧和旋松时有不同的扭矩值,可以根据旋紧和旋松的不同工况要求进行调整。此外,摆线针轮减速箱能够有效的减小应力放散机构3的体积大小、和重量,保证本技术的便捷性。最后,电动扳手组件31中的主轴312、冲击组件316、双轴陀螺仪314可以满足不工况下电动扳手的要求,适应性更加广泛。

[0052]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。