1.本发明涉及桥梁构成技术领域,尤其涉及一种复合锚固拉索及其制作方法。

背景技术:

2.冷铸式成品拉索的制造工艺为:将索体的预应力筋安装进分丝板(环),预应力筋在分丝板(环)内是可滑移活动的,然后将分丝板(环)再推入锚杯中,在锚杯出口处安装两半式约束圈。拉索长度较长,一般可以两端同时起吊同时制作锚头,由于索体内的预应力筋束都是分层呈六角形排布,在起吊后索体弯曲,又受索体扭绞影响,原本平齐的索体端面受弯会变成斜面,导致预应力筋端面不平整,又因为制作锚头时预应力筋与分丝板(环)之间是有间隙,预应力筋可以在分丝板(环)对应的孔内自由滑移,受索体起吊时弯曲力影响导致了在制索锚头时索体端面预应力筋不等长,甚至预应力筋在锚杯段内发生弯曲而造成索体自由端预应力筋的不等长,进而影响索体内每根预应力筋受力不均,此种现象在短索上面的影响最大。

技术实现要素:

3.针对现有技术存在的问题,本发明提供了一种复合锚固拉索,有效的解决拉索在制作起吊的过程中索体内预应力筋受弯曲力产生的预应力筋不等长的问题,保证索体每根预应力筋受力均匀,提高拉索的受力均匀性进而提升拉索的使用寿命。

4.为实现上述发明目的,本发明的技术方案如下:

5.一种复合锚固拉索,包括成品索体,所述成品索体包括两根以上的钢绞线,还包括挤压锁固装置、锚杯和限位板,其中:

6.所述挤压锁固装置内设置有孔径与所述钢绞线适配的第一穿线孔,所述第一穿线孔在所述挤压锁固装置上的排布和数量与所述钢绞线在所述成品索体上的排布和数量相同,相邻所述第一穿线孔之间设置有变形槽,所述变形槽两侧面贴合,所有所述变形槽相互平行或在同一直线上,所述第一穿线孔和变形槽前后贯穿所述挤压锁固装置;

7.所述锚杯套设在所述挤压锁固装置上;

8.所述限位板设置在所述锚杯的前端,所述限位板设置有贯穿其两端面且孔径与所述钢绞线适配的第二穿线孔,所述第二穿线孔在所述限位板上的排布和数量与所述钢绞线在所述成品索体上的排布和数量相同;

9.所述锚杯、挤压锁固装置和限位板围成的空腔灌注有冷铸握裹材料层;

10.钢绞线安装于所述第二穿线孔和第一穿线孔中。

11.进一步地,还包括挤压握裹材料层,所述挤压握裹材料层设置于所述第一穿线孔与钢绞线外圈缝隙形成的空间中。

12.进一步地,所述挤压锁固装置由前至后依次包括第一楔形锥度段和挤压变形段,所述第一楔形锥度段前端为缩小端,所述锚杯内壁设置有与所述第一楔形锥度段配合的第二楔形锥度段。

13.进一步地,所述锚杯在所述空腔的内壁设置有环形凹槽。

14.进一步地,所述第一穿线孔前侧孔口设置有第一倒圆角。

15.进一步地,所述第二穿线孔双侧孔口均设置有第二倒圆角。

16.进一步地,还包括密封筒、密封圈和透盖,所述密封筒一端与所述锚杯前部连接,另一端与所述透盖连接,所述成品索体贯穿所述透盖,所述密封圈设置于所述密封筒和成品索体之间。

17.进一步地,所述密封筒内灌注有密封材料层。

18.本发明还提供了一种复合锚固拉索的制作方法,包括如下步骤:

19.步骤1:根据锚固长度要求将成品索体外圈的护套层剥除,将钢绞线内圈的护套层剥除,清洗每一根钢绞线;

20.步骤2:将钢绞线依次穿过限位板的第二穿线孔、锚杯以及挤压锁固装置的第一穿线孔,露出挤压锁固装置后端一定长度;

21.步骤3:把挤压锁固装置2后端从挤压工装通孔一侧插入,启动挤压工装,将挤压锁固装置2推到挤压工装通孔另一侧,完成挤压锁固装置2的挤压;

22.步骤4:将限位板安装在锚杯的前端,将锚杯套设在所述挤压锁固装置上。

23.与现有技术相比,本发明具有如下有益效果:

24.1、本发明提供的复合锚固拉索,由于所述第一穿线孔在所述挤压锁固装置上的排布和数量、以及所述第二穿线孔在所述限位板上的排布和数量都与所述钢绞线在所述成品索体上的排布和数量相同,在挤压锁固装置对钢绞线紧紧握裹的情况下,所述挤压锁固装置与限位板配合使用,可以保证锚固段(所述锚杯内限位板到挤压锁固装置区域)内的钢绞线相互平行且等长,使成品索体中每根钢绞线受力均匀,进而提升拉索的使用寿命;同时也保证钢绞线在锚固段(所述锚杯内限位板到挤压锁固装置区域)内没有折角,进而提高拉索的疲劳寿命。

附图说明

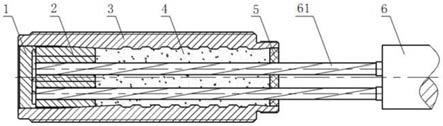

25.图1为本发明实施例锚固段结构示意图。

26.图2为本发明实施例预应力筋成品索体结构示意图。

27.图3为本发明实施例预应力筋成品索体中预应力筋排布结构示意图。

28.图4为本发明实施例限位板结构示意图。

29.图5为图4m向剖面图。

30.图6为本发明实施例挤压前的挤压锁固装置结构示意图。

31.图7为图6的左视图。

32.图8为本发明实施例挤压后的成型的挤压锁固装置结构示意图。

33.图9为图12的左视图。

34.图10为本发明实施例挤压条结构实用图。

35.图11为图8横截面示意图。

36.图12为本发明实施例箍筋结构示意图。

37.图13为本发明实施例箍筋捆扎挤压条结构示意图。

38.图14为本发明实施例锚杯结构示意图。

39.图15为本发明实施例密封段结构示意图。

40.图16为本发明实施例整体结构示意图。

41.图中,1

‑

端盖,2

‑

挤压锁固装置,21

‑

挤压变形段,22

‑

第一楔形锥度段,23

‑

第一穿线孔,24

‑

变形槽,25

‑

挤压握裹材料层,26

‑

第一倒圆角,27

‑

挤压条,28

‑

箍筋,281

‑

燕尾槽,29

‑

沉孔,3

‑

锚杯,31

‑

外螺纹,32

‑

第二楔形锥度段,33

‑

环形凹槽,34

‑

定位孔,4

‑

冷铸握裹材料层,5

‑

限位板,51

‑

第二穿线孔,52

‑

第二倒圆角,6

‑

成品索体,61

‑

钢绞线,7

‑

密封材料层,8

‑

密封筒,9

‑

密封圈,10

‑

透盖,11

‑

热收缩套管,100

‑

锚固段,200

‑

密封段。

具体实施方式

42.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施例并配合附图予以说明。

43.实施例一

44.如图1至图7所述,一种复合锚固拉索,包括成品索体6,成品索体6包括十二根钢绞线61,还包括挤压锁固装置2、锚杯3和限位板5,其中:

45.所述挤压锁固装置2内设置有孔径与所述钢绞线61适配的第一穿线孔23,所述第一穿线孔23直径较钢绞线61外圈包络直径稍大,数量也与钢绞线61数量一致,所述第一穿线孔23在所述挤压锁固装置2上的排布也与所述钢绞线61在所述成品索体6上的排布一致,相邻所述第一穿线孔23之间设置有变形槽24,所述变形槽24将相邻所述第一穿线孔23连通,所述第一穿线孔23和变形槽24前后贯穿所述挤压锁固装置2,挤压锁固装置2在进行冷挤压成型时,变形槽24两侧面贴合,使挤压锁固装置2与钢绞线61紧紧握裹成为一体,所有所述变形槽相互平行或在同一直线上;

46.所述锚杯3套设在所述挤压锁固装置2上,所述锚杯3内壁设置有限位,防止所述挤压锁固装置2在所述钢绞线61牵拉作用下与所述锚杯3分离,所述挤压锁固装置2在所述锚杯3后部,所述锚杯3外表面设置有外螺纹31,用于通过旋钮连接桥梁结构的传力件,如螺母、销接叉耳等。

47.所述锚杯3前端有定位孔34,所述限位板5材质为耐磨尼龙板,保护在制索时穿预应力筋过程中钢绞线基体不被磨损,设置于所述定位孔34处,所述限位板5设置有贯穿其两端面的且孔径与所述钢绞线61适配的第二穿线孔51,所述第二穿线孔51直径较钢绞线61外圈包络直径稍大,数量也与钢绞线61数量一致,所述第二穿线孔51在所述限位板5上的排布也与所述钢绞线61在所述成品索体6上的排布一致;

48.所述锚杯3后端设置有端盖1,用于密封;

49.所述锚杯3、挤压锁固装置2和限位板5围成的空腔灌注有冷铸握裹材料层4,冷铸握裹材料层4材料采用环氧砂浆。

50.钢绞线61安装于所述第二穿线孔51和第一穿线孔23中。

51.本装置工作原理如下:

52.先将十二根钢绞线61穿过所述第二穿线孔51、锚杯3和第一穿线孔23,再通过挤压工装对所述挤压锁固装置2进行挤压,挤压工装是一个圆形的通孔模具。把挤压锁固装置2后端从挤压工装通孔一侧插入,并推到挤压工装通孔另一侧,就完成挤压锁固装置2的挤压。经过挤压,挤压锁固装置2的外径变小,变形槽24受挤变形,两侧面贴合,挤压锁固装置2

挤压成型,将钢绞线61紧紧握裹住,如图8至9所示。最后将限位板5安装在锚杯3的前端,将锚杯3套设在所述挤压锁固装置2上,实现对拉索的第一级锚固。

53.同时,冷铸握裹材料层4也将钢绞线61握裹住,形成第二级锚固。环氧砂浆浆体还可填充进挤压锁固装置2与钢绞线61的间隙之中,消除挤压锁固装置2与钢绞线61之间的微动磨损,提升索体的疲劳使用寿命;由于所述挤压锁固装置2与限位板5配合使用,锚固段100内的钢绞线61相互平行且等长,每根钢绞线61之间的空间大小一致,可以有效保证每根钢绞线61都有足够的冷铸握裹材料层4材料握裹,不同钢绞线61受到冷铸握裹材料层4的握裹力均匀,进一步提升拉索的使用寿命。

54.综上所述,由于所述第一穿线孔23在所述挤压锁固装置2上的排布和数量、以及所述第二穿线孔51在所述限位板5上的排布和数量都与所述钢绞线61在所述成品索体6上的排布和数量相同,在挤压锁固装置2对钢绞线61紧紧握裹的情况下,所述挤压锁固装置2与限位板5配合使用,可以保证锚固段100(限位板5到挤压锁固装置2区域)内的钢绞线61相互平行且等长,使成品索体6中每根钢绞线61受力均匀,进而提升拉索的使用寿命;同时也保证钢绞线61在锚固段100内没有折角,进而提高拉索的疲劳寿命;

55.作为优选方案,还包括挤压握裹材料层25,所述挤压握裹材料层25设置于所述第一穿线孔23与钢绞线61外圈的隙形成的空间中。具体地,制备方法如下:1):将挤压条27设置在钢绞线61外圈相邻钢丝的缝隙处,在挤压工装对挤压锁固装置2的挤压动作之前,钢绞线61穿过挤压锁固装置2的第一穿线孔23时,将钢绞线61端部再露出第一穿线孔23的长度,与挤压条27的长度相应,将挤压条27设置在露出的钢绞线61外圈相邻钢丝的缝隙处;本实施例,每根钢绞线61有七根钢丝,其中一根钢丝居中,外圈有六根钢丝,这六根钢丝在钢绞线61外圈形成了六个缝隙,将六件挤压条27安装在钢绞线61外圈相邻的这六个钢丝缝隙处,挤压条27一端和钢绞线61端部平齐,另一端朝向第一穿线孔23;2):固定挤压条27和钢绞线61,在钢绞线61端部,将箍筋28套接在挤压条27和钢绞线61外部,将挤压条27和钢绞线61固定在一起,实现对挤压条27在所述钢绞线61外圈相邻的钢丝缝隙处的捆扎;3):将挤压条27和钢绞线61送入第一穿线孔23,将挤压锁固装置2往钢绞线61端部移动,让箍筋28位于挤压锁固装置2的沉孔29内,挤压条27进入第一穿线孔23;4):挤压挤压条27,形成挤压握裹材料层25,在挤压工装对所述挤压锁固装置2进行挤压时,变形槽24开始变形,两侧面贴合,第一穿线孔23内的挤压条27受挤压力作用开始崩裂变成颗粒,这些颗粒填充到钢绞线61外圈的缝隙与第一穿线孔23形成的空间中,形成挤压握裹材料层25,从而增加钢绞线61在第一穿线孔23中的滑动摩擦力,进一步增加挤压锁固装置2与钢绞线61的挤压握裹力,使成品索体6中每根钢绞线61受力均匀,进而提升拉索的使用寿命。同时还可以缩短挤压锁固装置2的长度,同样达到预期的握裹力,节约材料。如图10和图11所示,挤压条27,截面为等腰三角形的条状,长度与第一穿线孔23长度一致,呈螺旋状态,其螺旋角度与钢绞线61外圈6根钢丝的螺旋形状一致。安装时,挤压条27的顶角指向钢绞线61外圈两根钢丝缝隙的内侧,底边朝外,使得钢绞线61外圈更加饱满圆滑,便于将第一穿线孔23与钢绞线61外圈的六个缝隙填满,挤压条27是硬度高的脆性材料,一受挤压崩裂变成颗粒,这些颗粒填充到钢绞线61外圈的缝隙与第一穿线孔23形成的空间中,形成挤压握裹材料层25。如图12和图13所示,箍筋28形状为圆环,内圈设置有与挤压条27数量一致的燕尾槽281,燕尾槽281角度与挤压条27顶角角度一致,固定于钢绞线61端部,制作时放置在挤压锁固装置2的沉孔29内,用于箍

紧并固定钢绞线61与六件挤压条27。

56.作为优选方案,所述挤压锁固装置2由前至后依次包括第一楔形锥度段22和挤压变形段21,所述第一楔形锥度段22前端为缩小端,所述锚杯3内壁设置有与所述第一楔形锥度段22配合的第二楔形锥度段32。本实施例,第一楔形锥度段22的楔形锥度m为10

°

,在其它实施例中可根据实际情况需要进行锥度设置,当钢绞线61受力时,使挤压锁固装置2的第一楔形锥度段22与锚杯3的第二楔形锥度段32贴合在一起;挤压变形段21,是挤压工装对所述挤压锁固装置2进行挤压时预留的挤压部位。

57.作为优先方案,所述锚杯3在所述空腔的内壁设置有环形凹槽33,如图14所示。当填充冷铸填充材料层4时,可增加冷铸填充材料层4与锚杯3内壁的接触面积进而提高锚固效率。

58.作为优选方案,所述第一穿线孔23前侧孔口设置有第一倒圆角26,方便钢绞线61的插入安装。

59.作为优选方案,所述第二穿线孔51双侧孔口均设置有第二倒圆角52。一方面,方便钢绞线61的插入安装,同时孔口处倒圆角,圆滑过渡可以保护在制索时穿预应力筋过程中由于钢绞线反复穿梭其基体不被磨损。另一方面,可以让限位板5在定位孔34正反设置都可以使用,而不影响所述第二倒圆角52的上述功能。

60.作为优选方案,还包括密封筒8、密封圈9和透盖10,所述密封筒8一端与所述锚杯3前部连接,另一端与所述透盖10连接,所述成品索体6贯穿所述透盖10,所述密封圈9设置于所述密封筒8和成品索体6之间,限位板5到透盖10的区域构成复合锚固拉索的密封段200,如图15所示。实现拉索锚头全防水密封。在所述透盖10与密封筒8连接区域以及成品索体6贯穿所述透盖10入口处还设置有热收缩套管11,进一步提高密封效果。

61.作为优选方案,所述密封筒8内灌注有密封材料层7,所述密封材料层7材料为常温固化的高强环氧浆,在其它实施例中也可采用高级硅酮密封胶等。阻止雨水进入锚头内造成锚头内钢绞线61发生腐蚀,从而提升了拉索的使用寿命。

62.本发明实施例整体结构示意图如图16所示。

63.实施例二

64.本发明还提供一种复合锚固拉索的制作方法,包括如下步骤:

65.步骤1:根据锚固长度要求将成品索体6外圈的护套层剥除,将钢绞线61内圈的护套层剥除,清洗每一根钢绞线61;

66.步骤2:将钢绞线61依次穿过限位板5的第二穿线孔51、锚杯3以及挤压锁固装置2的第一穿线孔23,露出挤压锁固装置2后端一定长度;

67.步骤3:把挤压锁固装置2后端从挤压工装通孔一侧插入,启动挤压工装,将挤压锁固装置2推到挤压工装通孔另一侧,完成挤压锁固装置2的挤压;

68.步骤4:将限位板5安装在锚杯3的前端,将锚杯3套设在所述挤压锁固装置2上。

69.虽然,上文中已经用具体实施方式,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。