1.本实用新型涉及排水箱涵堵漏技术领域,具体涉及一种在不停机工况下用于循环水排水箱涵堵漏结构。

背景技术:

2.目前在国内众多发电公司的循环水冷却系统多采用江(河)或海水冷却方式。

3.现有技术中的海水直流循环系统,循环水回水系统的伸缩缝开始有渗漏现象出现,开始是小渗,地表面出现湿润,随着时间的推移,小渗变成大漏,随着时间的推移,渗漏部位也有两、三处后期扩展至15处,每当潮位升高时,渗漏区出现一片汪洋情况,严重影响公司安全及生产安全。渗漏部位基本发生在伸缩缝的接缝处,均为原接缝处预埋的橡胶止水带撕裂造成。基本都是在软硬基交接处和桩型变化的交接处出现。因沿海电厂均为围海造地形成场坪,这种情况属于通病。这种缺陷若采取刚性堵法只能治标不能根治,从其他沿海电厂内堵调研情况来看,效果不是太理想,只能维持两三年就出现渗漏情况,给机组的安全运行存在巨大的安全隐患。

4.以往的循环水回水管渗漏治理基本上是在停机状态下,采用橡胶止水带进行内堵的施工工艺,若海水隔离不彻底,降水相当困难,且机组间内壁渗漏处串水,靠潜水员进入箱涵内部进行作业,安全风险较大,且受潮位影响较大,作业时间短,耗工耗时,堵漏成本增加。

5.有鉴于此,急需对现有的循环水排水箱涵堵漏结构进行改进,以方便操作,降低作业风险小。

技术实现要素:

6.本实用新型所要解决的技术问题是现有的循环水排水箱涵堵漏结构堵漏效果差,具有较高作业风险的问题。

7.为了解决上述技术问题,本实用新型所采用的技术方案是提供一种在不停机工况下用于循环水排水箱涵堵漏结构,整体设置于草皮下方,包括堵漏结构及循环水回水管,所述循环水回水管为排水箱涵,所述排水箱涵的伸缩缝处设置有多个灌浆孔,所述灌浆孔上方对应设置有橡胶止水带,所述排水箱涵的底部设置有混合灌浆,相邻两个所述排水箱涵之间设置有橡胶膜袋,所述橡胶膜袋与排水箱涵之间设置有高分子凝胶。

8.在上述技术方案中,多个并排同向的所述排水箱涵设置为一组,每组的两侧设置有高压旋喷止水帷幕。

9.在上述技术方案中,所述橡胶止水带与草皮之间设置有回填淤泥。

10.在上述技术方案中,所述混合灌浆与所述排水箱涵之间还设置有高压注浆层。

11.在上述技术方案中,所述排水箱涵顶面磨光设置,所述橡胶止水带的两端及中间部分设置有预留注胶嘴,所述橡胶止水带通过压板进行锁紧。

12.在上述技术方案中,所述排水箱涵顶部设置有钻孔,尺寸为ф76,单位为毫米。

13.在上述技术方案中,所述橡胶膜袋内添加环氧灌浆料。

14.在上述技术方案中,所述排水箱涵的内侧壁设置有多个引孔,多个所述引孔均匀间隔设置。

15.在上述技术方案中,所述橡胶止水带配合设置有快燥砂浆结合高分子丙凝材料的防水层。

16.与现有技术相比,本实用新型的一种在不停机工况下用于循环水排水箱涵堵漏结构,整体设置于草皮下方,包括堵漏结构及循环水回水管,所述循环水回水管为排水箱涵,所述排水箱涵的伸缩缝处设置有多个灌浆孔,所述灌浆孔处对应设置有橡胶止水带,所述排水箱涵的底部设置有混合灌浆,相邻两个所述排水箱涵之间设置有橡胶膜袋,所述橡胶膜袋与排水箱涵之间设置有高分子凝胶,从而使伸缩缝堵漏效果更佳,施工即不影响电厂的正常运行,也不进入排水箱涵内部进行作业,堵漏方案采用独创的膜袋注胶施工,堵漏作业基本上是在排水箱涵顶面进行,作业风险小,施工基本上没有安全隐患,大大降低了水淹厂房的风险隐患。

附图说明

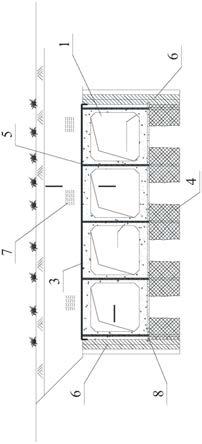

17.图1为本实用新型中伸缩缝处橡胶模袋法堵漏结构示意图;

18.图2为本实用新型中箱涵底部压力注浆结构示意图;

19.图3为本实用新型中模袋间间隙注胶结构示意图;

20.图4为本实用新型中顶缝高分子丙凝材料灌胶结构示意图。

21.其中,图1至图4中附图标记与部件名称之间的对应关系为:

22.1排水箱涵,2灌浆孔,3橡胶止水带,4混合灌浆,5橡胶膜袋,6高压旋喷止水帷幕,7回填淤泥,8高压注浆层,9伸缩缝,10引孔,11高分子凝胶,12快燥砂浆,13高分子丙凝材料。

具体实施方式

23.本实用新型提供一种在不停机工况下用于循环水排水箱涵堵漏结构,能够实现提升堵漏效果,降低作业风险的目的。下面结合说明书附图和具体实施方式对本实用新型做出详细说明。

24.如图1至图4所示,本实用新型提供的一种在不停机工况下用于循环水排水箱涵堵漏结构,整体设置于草皮下方,包括堵漏结构及循环水回水管,循环水回水管为排水箱涵1,排水箱涵1的伸缩缝9处设置有多个灌浆孔2,灌浆孔2处对应设置有橡胶止水带3,排水箱涵1的底部设置有混合灌浆4,相邻两个排水箱涵1之间设置有橡胶膜带5,橡胶膜带5与排水箱涵1之间设置有高分子凝胶11。

25.在该实施例中,通过在混凝土排水箱涵1伸缩缝9之间设置橡胶止水带3止水,底部配合设置混合灌浆4,排水箱涵1之间设置有橡胶膜带5,使伸缩缝9堵漏效果更佳,施工即不影响电厂的正常运行,也不进入排水箱涵1内部进行作业,堵漏方案采用独创的橡胶膜带5注胶施工,堵漏作业基本上是在排水箱涵1顶面进行,作业风险小,施工基本上没有安全隐患,大大降低了水淹厂房的风险隐患。

26.其中,高分子凝胶11可以为高分子丙凝材料。

27.在本实用新型的一个实施例中,优选地,多个并排同向的排水箱涵1设置为一组,

每组的两侧设置有高压旋喷止水帷幕6。

28.在该实施例中,通过将多个并排同向的排水箱涵1设置为一组,并在每组的两边排水箱涵1的外表面设置高压旋喷止水帷幕6,能控制渗流量,延长渗径,具有良好的防渗效果。

29.其中,高压旋喷止水帷幕6为d600引孔10高压旋喷桩高压旋喷止水帷幕6,桩长6m,间距0.6m,排距0.3m。

30.在本实用新型的一个实施例中,优选地,橡胶止水带3与草皮之间设置有回填淤泥7。

31.在本实用新型的一个实施例中,优选地,混合灌浆4与排水箱涵1之间还设置有高压注浆层8。

32.在该实施例中,通过在排水箱涵1下部先设置高压注浆层8,在设置混合灌浆4,能够提升混合灌浆4的承压能力,其中,混合灌浆4为固结灌浆和化学灌浆。

33.在本实用新型的一个实施例中,优选地,排水箱涵1顶面磨光设置,橡胶止水带3的两端及中间部分设置有预留注胶嘴,橡胶止水带3通过压板进行锁紧。

34.在该实施例中,为使橡胶止水带3与排水箱涵1面与面之间的接触更加紧密,先采用磨地机进行排水箱涵1顶面磨光,再进行化学植栓,橡胶止水带3的两端及中间部分要预留注胶嘴后,再进行橡胶止水带3安装,为防止压板变形对橡胶止水带3安装质量的影响,将压板设置为带肋不锈钢压板,使压板在紧固螺栓时不会产生较大的变形,另外在紧固螺栓时采用扭矩扳手,进行最后锁定螺母,使紧固螺栓压力均衡,压板不会因压力不平衡产生变形,从而达到与排水箱涵1接触面严密的效果。

35.在本实用新型的一个实施例中,优选地,排水箱涵1顶部设置有钻孔,尺寸为ф76,单位为毫米。

36.在该实施例中,通过在排水箱涵1的顶部钻孔ф76,利用排水箱涵1内侧壁引孔10和注浆,达到基底注浆挤密效果。

37.在本实用新型的一个实施例中,优选地,橡胶膜带5内添加环氧灌浆料。

38.在本实用新型的一个实施例中,优选地,排水箱涵1的内侧壁设置有多个引孔10,多个引孔10均匀间隔设置。

39.在本实用新型的一个实施例中,优选地,橡胶止水带3配合设置有快燥砂浆12结合高分子丙凝材料13的防水层。

40.本实用新型的施工方法如下:基坑开挖

→

顶缝初堵

→

排水箱涵1底部打孔注浆加固

→

伸缩缝9处打孔注浆

→

伸缩缝9处安装模袋(灌胶)

→

顶缝正式处理

→

顶缝处橡胶止水带3安装

→

橡胶止水带3压力注胶

→

注胶孔封堵

→

橡胶止水带3砂浆保护层施工

→

淤泥保护层回填

→

基坑回填表面覆土绿化。具体实施方式如下:

41.1、伸缩缝9处橡胶模袋法堵漏:如图1所示,利用地质钻在伸缩缝9处进行钻孔,空间ф110,钻孔深度为6.0m(包含底部注浆加固2m)。先对2m厚地基层进行高标号水泥浆进行注浆,凝固24小时后,地质钻2次清孔,下模袋,充气使模袋紧贴孔内壁,然后用9102环氧灌浆料进行橡胶膜带5内灌胶、封口,24小时后内部胶料凝固,形成紧贴内壁的一个止水棒,利用9102注胶料当填充料,膨胀挤压模袋,使模袋紧贴孔内壁,达到封闭止水作用,从达到堵漏目的。

42.2、排水箱涵1底部压力注浆:如图2所示,针对排水箱涵1伸缩缝9长期渗漏引发基底土层掏空问题,本方案基底注浆加固方案是从排水箱涵1顶部钻孔ф76,利用排水箱涵1内侧壁引孔10和注浆,达到基底注浆挤密效果。

43.3、模袋间间隙注胶:如图3所示,为了防止地质钻成孔内壁不光滑因素引发的橡胶模袋与孔壁结合面间隙问题,本方案采取在两橡胶模袋之间缝隙进行高分子凝胶11注胶方案,利用两模袋做模具,在中间缝隙进行注胶,彻底解决了因模袋与孔壁结合面不严的缺陷,使堵漏的效果更加彻底,完全解决了孔壁面缺陷问题,使堵漏效果更佳。

44.4、顶缝高分子丙凝材料13灌胶:如图4所示,顶缝处理是在不停机状态下进行的作业,因此受潮位影响较大,本方案顶缝处理技术采用快燥砂浆12结合高分子丙凝材料13技术,使顶缝处理后效果基本处理柔性材料状态,可彻底解决因顶缝施工受作业机械振动影响,产生二次开裂的问题,采用本方案进行顶缝处理后,机械作业基本不影响顶缝的处理后的效果,且本方案采用柔性材料处理,可延长堵漏后箱涵的使用年限。

45.5、橡胶止水带3灌胶:为了是橡胶止水带3与箱涵面接触更加紧密,先采用磨地机进行箱涵顶面磨光,再进行化学植栓,橡胶止水带3的两端及中间部分要预留注胶嘴后,在进行橡胶止水带3安装,为防止压板变形对橡胶止水带3安装质量的影响,本方案的压板采用带肋不锈钢压板,使压板在紧固螺栓时不会产生较大的变形,另外在紧固螺栓时采用扭矩扳手,进行最后锁定螺母,使紧固螺栓压力均衡,压板不会因压力不平衡产生变形,从而达到与箱涵接触面严密的效果。最后进行高分子丙凝材料13压力灌浆,是为了防止橡胶止水带3与箱涵面结合面因箱涵顶面混凝土表面缺陷,采取的补充措施,通过高分子丙凝材料13灌浆后,在箱涵顶面与橡胶止水带3间形成一条柔性材料带,增加一道防水做法,使箱涵顶面伸缩缝9的使用年限大大延长。

46.本实用新型的一种在不停机工况下用于循环水排水箱涵堵漏结构,整体设置于草皮下方,包括堵漏结构及循环水回水管,循环水回水管为排水箱涵,排水箱涵的伸缩缝处设置有多个灌浆孔,灌浆孔处对应设置有橡胶止水带,排水箱涵的底部设置有混合灌浆,相邻两个排水箱涵之间设置有橡胶膜袋,橡胶膜袋与排水箱涵之间设置有高分子凝胶,从而使伸缩缝堵漏效果更佳,施工即不影响电厂的正常运行,也不进入排水箱涵内部进行作业,堵漏方案采用独创的膜袋注胶施工,堵漏作业基本上是在排水箱涵顶面进行,作业风险小,施工基本上没有安全隐患,大大降低了水淹厂房的风险隐患。

47.由于伸缩缝长期漏水,渗漏处的海水通过雨水管道排至雨水泵房,再由雨水泵排入大海,每次海水漏量在7560吨左右,对厂区厂用电消耗很大,每天二次潮水,涨潮后的渗漏水基本上靠雨水泵进行排出厂外,按小型雨水泵每天每次要启动2.5小时方可将渗漏海水排出厂外计算。单台泵功率为210千瓦,电压6kv,每天消耗厂用电840度,年耗电量30.24万度,每度电按1元计算,可年节约电费:30.24万元,其他日常引流等措施费不在本次计算之内,因此,本实用新型的一种在不停机工况下用于循环水排水箱涵堵漏结构也大大节约了成本。

48.在本实用新型中,术语“第一”、“第二”、“第三”仅用于描述的目的,而不能理解为指示或暗示相对重要性;术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对

于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

49.本实用新型并不局限于上述最佳实施方式,任何人应该得知在本实用新型的启示下做出的结构变化,凡是与本实用新型具有相同或相近的技术方案,均落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。