1.本发明涉及一种纤维成形体制造用原料以及纤维成形体的制造方法。

背景技术:

2.近年来,提出了一种例如像专利文献1中所示出的那样的、由尽可能不利用水的干式方法实现的薄片制造装置。专利文献1的薄片制造装置具备:原料供给部,其供给原料;解纤部,其对所供给的原料进行解纤;混合部,其向在解纤部中被生成的解纤物中混合包括作为粘合剂的树脂在内的复合体;堆积部,其使在混合部中被生成的混合物进行堆积;成形部,其通过对在堆积部中生成的堆积物进行加压从而成形。

3.此外,混合部具有对包括树脂在内的复合体进行供给的供给部、和对解纤物和复合体进行供给的管道等。在这样的混合部中,在混合了纤维和复合体之后,在成形部中被成形为薄片状。

4.然而,在专利文献1的薄片制造装置中,由原料制造薄片,并且使用所制造出的薄片再次作为原料来利用。即,原料被重复再生。但是,在重复再生中,随着重复次数增加,纤维的数均纤维长度将变得更短,从而有可能使薄片的强度变得不充分。

5.专利文献1:日本特开2015

‑

92032号公报

技术实现要素:

6.本发明是为了解决上述课题而完成的发明,能够作为以下的方式来实现。

7.本发明的纤维成形体制造用原料,其特征在于,其为包含纤维、和使所述纤维彼此粘合的粘合剂的纤维成形体制造用原料,且所述纤维成形体制造用原料为非粒子状,

8.在将所述纤维成形体制造用原料中的所述纤维的重量设为a、将所述纤维成形体制造用原料中的所述粘合剂的重量设为b时,满足1.0≤a/b≤9.0。

9.本发明的纤维成形体的制造方法,其特征在于,包括:

10.供给工序,其对包含纤维在内的主原料、和本发明的纤维成形体制造用原料进行供给;

11.解纤工序,其对被供给的所述主原料以及所述纤维成形体制造用原料进行解纤;

12.堆积工序,其对在所述解纤工序中所生成的所述主原料以及所述纤维成形体制造用原料的解纤物进行堆积;

13.成形工序,其对在所述堆积工序中所生成的堆积物进行加热加压从而使其成形。

14.本发明的纤维成形体的制造方法,其特征在于,包括:

15.供给工序,其对包含第一纤维在内的主原料进行供给,并且对包含第二纤维、和使所述第一纤维与所述第二纤维粘合的粘合剂在内的辅助原料进行供给;

16.解纤工序,其对在所述供给工序中被供给的所述主原料和所述辅助原料进行解纤并使之混合,从而生成混合物;

17.成形工序,其对所述混合物进行加热加压,从而使纤维成形体成形,

18.所述辅助原料与所述主原料相比所述粘合剂的重量比率较高,并且,所述第二纤维的数均纤维长度与所述第一纤维的数均纤维长度相比较长。

附图说明

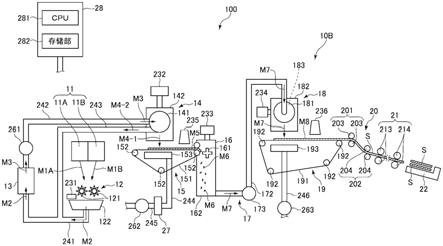

19.图1为表示执行本发明的纤维成形体的制造方法的纤维成形体制造装置的概要结构图。

20.图2为表示和本发明的纤维成形体制造用原料一起被提供的主原料的一个示例的立体图。

21.图3为表示本发明的纤维成形体制造用原料的一个示例的立体图。

具体实施方式

22.以下,基于在附图中所示出的优选的实施方式来对本发明的纤维成形体制造用原料以及纤维成形体的制造方法进行详细地说明。

23.第一实施方式

24.图1为,表示执行本发明的纤维成形体的制造方法的纤维成形体制造装置的概要结构图。图2为,表示和本发明的纤维成形体制造用原料一起被提供的主原料的一个示例的立体图。图3为,表示本发明的纤维成形体制造用原料的一个示例的立体图。

25.另外,图1为概要结构图,纤维成形体制造装置100的各部的位置关系和图示的位置关系有所不同。此外,在各附图中,还将原料m1a、粗碎片m2、解纤物m3、第一筛选物m4

‑

1、第二筛选物m4

‑

2、第一料片m5、细分体m6、混合物m7、第二料片m8、薄片s被输送的方向、也就是用箭头标记所表示的方向称为输送方向。此外,还将箭头标记的顶端侧称为输送方向下游侧,将箭头标记的基端侧称为输送方向上游侧。

26.如图1所示的纤维成形体制造装置100为,将原料m1a以及原料m1b粗碎、解纤、混合并堆积在一起,并且通过成形部20而使该堆积物成形从而获得成形体的装置。

27.此外,由纤维成形体制造装置100所制造出的成形体,例如既可以呈再生纸这样的薄片状,也可以呈块状。此外,成形体的密度也未被特别限定,既可以为像薄片这样的纤维的密度较高的成形体,也可以为像海绵体这样的纤维的密度较低的成形体,还可以为使它们的特性混合存在的成形体。

28.在以下中,将被制造出的成形体设为再生纸即薄片s来进行说明。

29.图1所示的纤维成形体制造装置100具备:原料供给部11、粗碎部12、解纤部13、筛选部14、第一料片形成部15、细分部16、混合部17、分散部18、第二料片形成部19、成形部20、切断部21、贮存部22、回收部27、和对它们的动作进行控制的控制部28。

30.此外,纤维成形体制造装置100具备加湿部231、加湿部232、加湿部233、加湿部234、加湿部235和加湿部236。除此之外,纤维成形体制造装置100还具备鼓风机261、鼓风机262和鼓风机263。

31.控制部28通过对纤维成形体制造装置100的各部的动作进行控制,从而执行本发明的纤维成形体的制造方法。控制部28具有cpu(central processing unit:中央处理器)281和存储部282。cpu281能够执行被存储于存储部282中的各种程序,例如能够实施各种判断或各种命令等。

32.该控制部28既可以被内置于纤维成形体制造装置100中,也可以被设置在外部的计算机等的外部设备上。此外,在外部设备中,存在例如经由电缆等而与纤维成形体制造装置100实施通信的情况、实施无线通信的情况、经由例如像互联网等这样的网络而与纤维成形体制造装置100连接的情况等。此外,cpu281和存储部282例如既可以被一体化从而作为一个单元而被构成,也可以将cpu281内置于纤维成形体制造装置100中并将存储部282设置于外部的计算机等的外部设备中,还可以将存储部282内置于纤维成形体制造装置100中并将cpu281设置于外部的计算机等的外部设备中。

33.此外,在纤维成形体制造装置100中,原料供给工序、粗碎工序、解纤工序、筛选工序、第一料片形成工序、分断工序、混合工序、放出工序、堆积工序、成形工序和切断工序按照该顺序而被执行。

34.以下,对于各部的结构进行说明。

35.原料供给部11为,实施向粗碎部12供给作为主原料的原料m1a以及作为辅助原料的原料m1b的原料供给工序的部分。作为图2所示的原料m1a,可列举出纤维制的原料、即包括纤维f1在内的含纤维物。原料m1a优选为,使用完毕或者已经不需要的废纸。另一方面,作为图3所示的原料m1b,可列举出包括纤维f2和粘合剂p在内的原料。另外,原料m1b为,本发明的纤维成形体制造用原料。

36.此外,如图2以及图3所示那样,原料m1a呈薄片状。但是,并不限定于此,原料m1a也可以呈块状、弹丸状、棉絮状、小片状。此外,原料m1b呈薄片状。但是,并不限定于此,原料m1a也可以呈块状、弹丸状、棉絮状、小片状。原料m1a和原料m1b例如呈以被层叠的状态结合在一起的层叠体,并且可以在原料供给工序中进行供给。

37.另外,关于原料m1a以及原料m1b的结构材料,将在后文中详细叙述。

38.此外,原料供给部11既可以采用将原料m1a以及原料m1b贮留在两个不同的贮留部中的结构,也可以采用贮留在一个贮留部中的结构。即,如图示那样,原料供给部11既可以采用具有对原料m1a进行贮留的第一贮留部11a、和对原料m1b进行贮留的第二贮留部11b的结构,也可以采用具有将原料m1a以及原料m1b汇总进行贮留的贮留部的结构。

39.粗碎部12为,实施将从原料供给部11被供给的原料m1a以及原料m1b在大气中等的空气中进行粗碎的粗碎工序的部分。粗碎部12具有一对粗碎刀刃121和滑槽122。

40.一对粗碎刀刃121通过彼此向相反方向进行旋转,从而能够在它们之间对原料m1a以及原料m1b进行粗碎,也就是进行裁断而使之成为粗碎片m2。粗碎片m2的形状或大小优选为,适合解纤部13中的解纤处理的形状或大小,例如优选为,一边的长度为100mm以下的小片,更加优选为,10mm以上且70mm以下的小片。

41.滑槽122被配置在一对粗碎刀刃121的下方处,例如成为呈漏斗状的部件。由此,滑槽122能够承接被粗碎刀刃121粗碎后而落下来的粗碎片m2。

42.此外,在滑槽122的上方处,加湿部231以与一对粗碎刀刃121相邻的方式而被配置。加湿部231为,对滑槽122内的粗碎片m2进行加湿的部件。该加湿部231具有包含水分的过滤器,并且由通过使空气通过过滤器从而向粗碎片m2供给被提高了湿度之后的加湿空气的气化式加湿器构成。通过向粗碎片m2供给加湿空气,从而能够抑制粗碎片m2因静电而附着在滑槽122等上的情况。

43.滑槽122经由管241而与解纤部13上连接。被收集到滑槽122中的粗碎片m2通过管

241而被输送至解纤部13。

44.解纤部13为,实施将粗碎片m2在空气中、也就是即以干式方式进行解纤的解纤工序的部分。通过在该解纤部13中的解纤处理,从而能够从粗碎片m2生成解纤物m3。在此,所谓“进行解纤”是指,将多个纤维被粘合在一起而形成的粗碎片m2拆解成一根一根的纤维的处理。然后,该被拆解之后的物质成为解纤物m3。解纤物m3的形状为线状或带状。此外,解纤物m3彼此也可以以缠绕在一起而成块状的状态、也就是形成所谓的“团块”的状态而存在。

45.解纤部13例如在本实施方式中,由具有进行高速旋转的旋转刀刃和位于旋转刀刃的外周的衬套的叶轮磨机构成。向解纤部13中流入进来的粗碎片m2被夹持在旋转刀刃与衬套之间从而被解纤。

46.此外,解纤部13通过旋转刀刃的旋转,从而能够产生从粗碎部12朝向筛选部14的空气的流动、也就是气流。由此,能够将粗碎片m2从管241抽吸至解纤部13中。此外,解纤处理之后,能够将解纤物m3经由管242而送出至筛选部14中。

47.在管242的中途处设置有鼓风机261。鼓风机261为,产生朝向筛选部14的气流的气流产生装置。由此,能够促进向筛选部14的解纤物m3的送出。

48.筛选部14为,实施根据纤维的长度的大小来筛选解纤物m3的筛选工序的部分。在筛选部14中,解纤物m3被筛选为,第一筛选物m4

‑

1和与第一筛选物m4

‑

1相比而较大的第二筛选物m4

‑

2。第一筛选物m4

‑

1成为适合此后的薄片s的制造的大小的物质,其纤维的平均长度优选为500μm以上且3000μm以下。另一方面,第二筛选物m4

‑

2例如包括有解纤不充分的部分、与被解纤后的纤维彼此过剩地凝集在一起的部分等。

49.筛选部14具有滚筒部141和对滚筒部141进行收纳的罩壳部142。

50.滚筒部141为,由呈圆筒状的网体构成、且围绕其中心轴进行旋转的筛。在该滚筒部141中,有解纤物m3流入进来。然后,通过滚筒部141进行旋转,从而使与网的网眼相比较小的解纤物m3作为第一筛选物m4

‑

1而被筛选出来,并且网的网眼以上大小的解纤物m3作为第二筛选物m4

‑

2而被筛选出来。第一筛选物m4

‑

1从滚筒部141落下来。

51.另一方面,第二筛选物m4

‑

2被送出至与滚筒部141相连接的管243中。管243的与滚筒部141相反侧也就是上游侧与管241相连接。通过该管243的第二筛选物m4

‑

2在管241内和粗碎片m2汇合,并和粗碎片m2一起流入到解纤部13中。由此,第二筛选物m4

‑

2被返回至解纤部13,并且和粗碎片m2一起被解纤处理。

52.此外,从滚筒部141落下来的第一筛选物m4

‑

1在于空气中分散的同时下落,并且朝向位于滚筒部141的下方的第一料片形成部15。第一料片形成部15为,实施由第一筛选物m4

‑

1形成第一料片m5的第一料片形成工序的部分。第一料片形成部15具有网带151、三个张紧辊152和抽吸部153。

53.网带151为无接头带,并且其上堆积有第一筛选物m4

‑

1。该网带151被卷绕在三个张紧辊152上。而且,通过张紧辊152的旋转驱动,从而向下游侧输送网带151上的第一筛选物m4

‑

1。

54.第一筛选物m4

‑

1成为网带151的网眼以上的大小。由此,对于第一筛选物m4

‑

1而言,其通过网带151的情况被限制,因而,能够堆积在网带151上。此外,由于第一筛选物m4

‑

1在堆积于网带151上的同时,连同网带151一起被输送至下游侧,因此被形成作为层状的第一料片m5。

55.此外,在第一筛选物m4

‑

1中,有可能会混合有例如灰尘或尘埃等。灰尘或尘埃例如是通过粗碎或解纤而产生的。而且,这样的灰尘或尘埃会被回收到后述的回收部27中。

56.抽吸部153为,从网带151的下方抽吸空气的抽吸机构。由此,能够连同空气一起抽吸穿过了网带151的灰尘或尘埃。

57.此外,抽吸部153经由管244而与回收部27相连接。通过抽吸部153而被抽吸的灰尘或尘埃被回收至回收部27中。

58.在回收部27上,还连接有管245。此外,在管245的中途处,设置有鼓风机262。通过该鼓风机262的动作,从而能够在抽吸部153中产生抽吸力。由此,能够促进在网带151上的第一料片m5的形成。该第一料片m5成为灰尘或尘埃等被去除了的料片。此外,灰尘或尘埃通过鼓风机262的动作,从而穿过管244而到达回收部27。

59.罩壳部142和加湿部232被连接在一起。加湿部232由气化式的加湿器构成。由此,向罩壳部142内被供给有加湿空气。通过该加湿空气,从而能够对第一筛选物m4

‑

1进行加湿,由此,也能够抑制第一筛选物m4

‑

1因静电而附着在罩壳部142的内壁上的情况。

60.在筛选部14的下游侧处,配置有加湿部235。加湿部235由将水进行喷雾的超声波式加湿器构成。由此,能够向第一料片m5供给水分,因此,能够调节第一料片m5的水分量。通过该调节,从而能够抑制由静电引起的第一料片m5向网带151的吸附。由此,第一料片m5在网带151于张紧辊152处折返的位置上,能够很容易地从网带151被剥离。

61.在加湿部235的下游侧处,配置有细分部16。细分部16为,实施对从网带151上被剥离的第一料片m5进行分断的分断工序的部分。细分部16具有以可旋转的方式被支承的螺旋桨161、对螺旋桨161进行收纳的罩壳部162。而且,通过进行旋转的螺旋桨161,从而能够对第一料片m5进行分断。被分断后的第一料片m5成为细分体m6。此外,细分体m6在罩壳部162内下降。

62.罩壳部162和加湿部233被连接在一起。加湿部233由气化式的加湿器构成。由此,在罩壳部162内被供给有加湿空气。通过该加湿空气,从而也能够抑制细分体m6因静电而附着在螺旋桨161或罩壳部162的内壁上的情况。

63.在细分部16的下游侧处,配置有混合部17。混合部17为,实施和细分体m6进行搅拌、混合的混合工序的部分。该混合部17具有管172和鼓风机173。

64.管172为,将细分部16的罩壳部162和分散部18的罩壳182连接在一起并对细分体m6中的纤维f1、纤维f2以及粘合剂p实施搅拌、混合而得到的混合物m7所通过的流道。

65.此外,在管172的中途处,设置有鼓风机173。通过鼓风机173所具有的叶片等的旋转部的作用,从而能够促进纤维f1、纤维f2以及粘合剂p的混合。此外,鼓风机173能够产生朝向分散部18的气流。通过该气流,从而能够在管172内对细分体m6和粘合剂p进行搅拌。由此,混合物m7在纤维f1、纤维f2以及粘合剂p均匀地分散的状态下,被输送至分散部18。此外,混合物m7中的纤维f1、纤维f2以及粘合剂p,在通过管172内的过程中被解开,从而成为更细的纤维状。

66.另外,如图1所示那样,鼓风机173和控制部28电连接,从而其动作被控制。此外,通过对鼓风机173的送风量进行调节,从而能够对送入至滚筒181内的空气的量进行调节。

67.另外,虽然没有图示,但管172的滚筒181侧的端部分岔为两股,分岔后的端部分别与被形成于滚筒181的端面的未图示的导入口相连接。

68.图1所示的分散部18为,实施将混合物m7中的、相互缠绕在一起的纤维彼此解开并放出的放出工序的部分。分散部18具有导入以及放出作为解纤物的混合物m7的滚筒181、对滚筒181进行收纳的罩壳182、和对滚筒181进行旋转驱动的驱动源183。

69.滚筒181为,由呈圆筒状的网体构成、且围绕其中心轴进行旋转的筛。通过滚筒181进行旋转,从而能够使混合物m7中的、与网的网眼相比较小的纤维等通过滚筒181。此时,混合物m7被解开并和空气一起被放出。即,滚筒181作为将包括纤维在内的材料放出的放出部而发挥功能。

70.虽然没有图示,但驱动源183具有电机、减速器和带。电机经由电机驱动器而与控制部28电连接。此外,从电机输出的旋转力通过减速器而被减速。带例如由无接头带构成,并且被卷绕在减速器的输出轴以及滚筒的外周上。由此,减速器的输出轴的旋转力能够经由带而被传递至滚筒181上。

71.此外,罩壳182和加湿部234被连接在一起。加湿部234由气化式加湿器构成。由此,在罩壳182内被供给有加湿空气。通过该加湿空气,从而能够对罩壳182内进行加湿,由此,也能够抑制混合物m7因静电而附着在罩壳182的内壁上的情况。

72.此外,在滚筒181中被放出来的混合物m7在空气中分散的同时下落,并朝向位于滚筒181的下方的第二料片形成部19。第二料片形成部19为,实施使混合物m7堆积从而形成作为堆积物的第二料片m8的堆积工序的部分。第二料片形成部19具有网带191、张紧辊192和抽吸部193。

73.网带191为网部件,在图示的结构中,由无接头带构成。此外,分散部18分散并放出的混合物m7堆积在网带191上。该网带191被卷绕在四个张紧辊192上。并且,通过张紧辊192的旋转驱动,从而能够将网带191上的混合物m7输送至下游侧。

74.另外,虽然在图示的结构中,采用了作为网部件的一个示例而使用网带191的结构,但是在本发明中并不限定于此,例如,也可以为呈平板状的部件。

75.此外,网带191上的大部分的混合物m7为,网带191的网眼以上的大小。由此,混合物m7穿过网带191的情况被限制,因此,能够堆积在网带191上。此外,由于混合物m7在堆积于网带191上的同时连同网带191一起被输送至下游侧,因此被形成作为层状的第二料片m8。

76.抽吸部193为,从网带191的下方抽吸空气的抽吸机构。由此,能够将混合物m7抽吸到网带191上,从而能够促进混合物m7堆积到网带191上。

77.在抽吸部193上,连接有管246。此外,在该管246的中途处,设置有鼓风机263。通过该鼓风机263的动作,从而能够在抽吸部193中产生抽吸力。

78.在分散部18的下游侧处,配置有加湿部236。加湿部236由和加湿部235相同的超声波式加湿器构成。由此,能够向第二料片m8供给水分,因此,能够对第二料片m8的水分量进行调节。通过该调节,从而能够抑制由静电引起的第二料片m8的向网带191的吸附。由此,第二料片m8在网带191于张紧辊192处折返的位置上,能够很容易地从网带191上被剥离。

79.另外,被加湿部231至加湿部236添加的合计水分量优选为,例如相对于加湿前的材料100质量份而为0.5质量份以上且20质量份以下。

80.在第二料片形成部19的下游侧处,配置有成形部20。成形部20为,实施从第二料片m8形成薄片s的成形工序的部分。该成形部20具有加压部201和加热部202。

81.加压部201具有一对压延辊(calender roller)203,并且能够在压延辊203之间在不对第二料片m8进行加热的条件下进行加压。由此,提高了第二料片m8的密度。另外,作为进行加热时的加热的程度,例如优选为,不使粘合剂p熔融的程度。而且,该第二料片m8朝向加热部202被输送。另外,一对压延辊203中的一方为,通过未图示的电机的动作而进行驱动的主动辊,另一方为从动辊。

82.加热部202具有一对加热辊204,并且能够在加热辊204之间在对第二料片m8进行加热的同时进行加压。通过该加热加压,从而在第二料片m8内使粘合剂p熔融,并且经由该熔融后的粘合剂p而使纤维彼此粘合在一起。由此,形成了薄片s。然后,该薄片s朝向切断部21被输送。另外,一对加热辊204中的一方为通过未图示的电机的动作而驱动的主动辊,另一方为从动辊。

83.在成形部20的下游侧处,配置有切断部21。切断部21为,实施对薄片s进行切断的切断工序的部分。该切断部21具有第一剪切器211和第二剪切器212。

84.第一剪切器211为,在与薄片s的输送方向交叉的方向、特别是正交的方向上对薄片s进行切断的剪切器。

85.第二剪切器212为,在第一剪切器211的下游侧处,在平行于薄片s的输送方向的方向上对薄片s进行切断的剪切器。该切断为,将薄片s的宽度方向的两侧端部的不需要的部分去除,从而使薄片s的宽度整齐的工序,被切断去除的部分被称为所谓的“边儿”。

86.通过这样的第一剪切器211和第二剪切器212的切断,从而能够获得所期望的形状、大小的薄片s。然后,该薄片s被进一步输送至下游侧处,并被存储在贮存部22中。

87.另外,作为成形部20,并不限定于如上所述那样成形为薄片s的结构,例如,也可以是成形为块状、球状等的成形体的结构。

88.以此方式,本发明的纤维成形体的制造方法包括:供给工序,其对包括纤维在内的主原料即原料m1a和作为本发明的纤维成形体制造用原料的原料的原料m1b进行供给;解纤工序,其对被供给的原料m1a以及原料m1b进行解纤;堆积工序,其使在解纤工序中生成的原料m1a以及原料m1b的解纤物m3进行堆积;成形工序,其对在堆积工序中生成的堆积物即第二料片m8进行加压从而成形。由此,对原料m1a以及原料m1b进行供给,并进行解纤、成形,从而能够制造出薄片s。即,通过和纤维f1以及纤维f2一起供给粘合剂p,从而能够省略在装置的中途处设置粘合剂供给部的情况。由此,能够实现装置的小型化。而且,由于使用了下文所述那样的原料m1b,因此在根据原料m1a以及原料m1b来制造薄片s并使用所制造出的薄片s再次作为原料来使用的情况下,能够获得具有足够强度的薄片s。即,在重复再生性上较为优异。

89.此外,本发明的纤维成形体的制造方法包括:供给工序,其在供给作为主原料的原料m1a的同时,供给作为辅助原料的原料m1b,其中,所述主原料包括作为第一纤维的纤维f1,所述辅助原料包括作为第二纤维的纤维f2、和使纤维f1和纤维f2粘合在一起的粘合剂p;解纤工序,其对在供给工序中被供给的原料m1a和辅助原料m1b进行解纤并使之混合在一起,从而生成混合物m7;成形工序,其对混合物m7进行加热加压,从而使纤维成形体成形。此外,原料m1b与原料m1a相比,粘合剂p的重量比率较高,并且纤维f2的数均纤维长度与纤维f1的数均纤维长度相比较长。由此,能够对原料m1a以及原料m1b进行供给,并进行解纤、成形,从而制造出薄片s。即,通过和纤维f1以及纤维f2一起供给粘合剂p,从而能够省略在装

置的中途设置粘合剂供给部的情况。由此,能够实现装置的小型化。而且,由于原料m1b与原料m1a相比粘合剂p的重量比率较高,并且纤维f2的数均纤维长度与纤维f1的数均纤维长度相比较长,因此在由原料m1a以及原料m1b来制造薄片s并使用制造出的薄片s再次作为原料来使用的情况下,不易使被包括在纤维成形体即薄片s中的纤维的数均纤维长度过低,从而能够获得具有足够强度的薄片s。即,能够进一步提高重复再生性。

90.接下来,对原料m1a以及原料m1b的结构材料进行详细地说明。

91.原料m1a为,包括纤维f1在内的纤维制的主原料。作为纤维f1,例如,可列举来源于植物的纤维、来源于动物的纤维、树脂纤维、玻璃纤维、碳素纤维、或这些纤维的混合物等。

92.作为来源于植物的纤维,例如可列举出纤维素纤维、棉、棉籽绒、木绵、亚麻、大麻、苎麻、丝绸等,虽然能够将这些纤维中的一种或者两种以上组合使用,但是其中优选为,以纤维素纤维为主。纤维素纤维容易得到,并且向薄片s的成形的成形性优异,能够获得足够的强度。

93.作为纤维素纤维,优选为来源于木质类纸浆的纤维。作为木质类纸浆,可列举出阔叶树纸浆、针叶树纸浆、棉绒等的原浆、牛皮纸浆、漂白的化学机械纸浆、合成纸浆、来源于废纸或再生纸的纸浆等,并且可以将这些纸浆中的一种或者两种以上组合使用。

94.在此,所谓纤维素纤维,只需为以作为化合物的纤维素、也就是狭义的纤维素为主成分且呈纤维状的纤维即可,除了狭义的纤维素之外,包括半纤维素、木质素的纤维也符合条件。

95.作为来源于动物的纤维,可列举出羊毛等。

96.作为树脂纤维,可列举出聚酰胺、涤纶、人造纤维、铜铵人造丝、醋酯人造丝、维尼纶、腈纶、聚对苯二甲酸乙二酯、芳纶纤维等。

97.虽然纤维f1的数均纤维长度并未被特别限定,但是优选为0.5mm以上且3.0mm以下,更加优选为0.7mm以上且2.5mm以下。由此,在粘合剂p下的粘合良好,从而成形性优异,能够获得足够的强度。

98.另外,数均纤维长度l

n

通过以下的式(1)来表示。

99.数学式1

[0100][0101]

另外,在式(1)中,n

i

表示碎片i的纤维的个数,l

i

表示碎片i的纤维的长度。此外,i被设为自然数。

[0102]

虽然纤维f1的数均纤维直径并未被特别限定,但是优选为0.1μm以上且50μm以下,更优选为1μm以上且30μm以下。由此,后文叙述的粘合剂p下的粘合会很良好,从而成形性优异,能够获得足够的强度。

[0103]

此外,基于相同的理由,纤维f1的平均高宽比、即数均纤维长度相对于数均纤维直径的比率优选为2以上且30000以下,更优选为10以上且300以下。

[0104]

另外,在原料m1a中,除了纤维f1之外,还可以包含例如后文叙述的粘合剂p等的其他成分。尤其是,在原料m1a来源于由纤维成形体制造装置100所制造的薄片s的情况下,包含粘合剂p。

[0105]

接下来,对原料m1b进行说明。

[0106]

原料m1b为,包含使纤维f2和纤维f2彼此粘合在一起的粘合剂p在内的纤维成形体制造用原料。此外,在本实施方式中,将包括被解纤的纤维在内的主原料即原料m1a作为以进行加热加压成形的方式制造作为纤维成形体的薄片s时的辅助原料来使用。由此,在将原料m1a成形为薄片s时,能够使纤维彼此粘合在一起,从而给予薄片s足够的强度。

[0107]

原料m1b呈非粒子状的形态。具体而言,能够采取薄片状、弹丸状、球状、橄榄球状、圆筒状、柱状、骰子状等形态。其中,薄片状从可操作性、装置尺寸、加工容易性考虑较为理想。

[0108]

作为纤维f2,可列举出在纤维f1中所例示的来源于植物的纤维、来源于动物的纤维、树脂纤维、玻璃纤维、碳素纤维、或它们的混合物等。

[0109]

虽然纤维f2的数均纤维长度并未被特别限定,但优选为0.7mm以上且3.0mm以下,更优选为0.8mm以上且2.5mm以下。在以对原料m1b进行解纤、成形的方式制造薄片s并在使用该薄片s之后作为原料m1a来使用时,也就是当重复再生时,纤维的数均纤维长度会变短。因此,如上述那样,通过将数均纤维长度设定得较长,从而即使在重复再生的情况下,也能够获得足够的强度。也就是说,能够进一步获得优异的重复再生性。

[0110]

如果纤维f2的平均纤维长度过短,则在重复再生时,将显示出薄片s的强度不够的倾向。另一方面,如果纤维f2的数均纤维长度过长,则在解纤时容易对解纤部13增加负载,而且,在解纤后还有可能变得容易结团,从而会担心薄片品质降低。

[0111]

虽然纤维f2的数均纤维直径并未被特别限定,但是优选为0.1μm以上且50μm以下,更优选为1μm以上且30μm以下。由此,后文叙述的粘合剂p下的粘合良好,从而成形性优异,能够获得足够的强度。

[0112]

此外,基于相同的理由,纤维f2的平均高宽比、即数均纤维长度相对于数均纤维直径的比率优选为2以上且30000以下,更优选为10以上且300以下。

[0113]

粘合剂p能够使用粒子状或者纤维状的粘合剂、或者能够使用将这些形态组合在一起的粘合剂。即,原料m1b包括呈粒子状的粘合剂p、和呈纤维状的粘合剂p中的至少一种以上。由此,纤维f1和纤维f2容易经由粘合剂p而有效地粘合在一起。

[0114]

此外,虽然作为粘合剂p,能够使用例如热可塑性树脂、固化性树脂等,但是优选为使用热可塑性树脂。通过粘合剂p包含热可塑性树脂,从而能够抑制粘合性的显现,直至在成形部20中进行加热为止,并且能够防止或者抑制非本意地粘合而产生结团的情况,直至将纤维f1以及纤维f2输送至成形部为止。

[0115]

作为热可塑性树脂,例如可列举出as树脂、abs树脂、聚乙烯、聚丙烯、乙烯

‑

醋酸乙烯共聚物(eva)等的聚烯、改性聚烯烃、聚甲基丙烯酸甲酯等的丙烯酸树脂、聚氯乙烯、聚苯乙烯、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯等的聚酯、尼龙6、尼龙46、尼龙66、尼龙610、尼龙612、尼龙11、尼龙12、尼龙6

‑

12、尼龙6

‑

66等的聚酰胺(尼龙:注册商标)、聚酰胺

‑

酰亚胺、苯甲醚、聚缩醛、聚醚、聚苯醚、改性聚苯醚、聚醚醚酮、聚碳酸酯、聚苯硫醚、热可塑性聚酰亚胺、聚醚酰亚胺、芳香族聚酯等的液晶聚合物、聚四氟乙烯等的氟类树脂、苯乙烯类、聚烯烃类、聚氯乙烯类、聚亚氨酯类、聚酯类、聚酰胺类、聚丁二烯类、反式聚异戊二烯类、氟橡胶类、氯化聚乙烯类等的各种热可塑性弹性体等,并且能够组合使用这些材料中的一种或者两种以上。作为热可塑性树脂,特别优选为聚酯或者包括聚酯的材料。此外,也可以包括聚乳酸、聚己内酰胺、各种淀粉、聚羟基丁酸酯、聚丁二酸丁二醇酯、丁二酸丁二醇

酯

‑

己二酸丁二醇酯共聚物等的生物基塑料或可生物降解性塑料。由此,提高了环境适宜性。

[0116]

特别地,粘合剂p优选包括淀粉。由此,更有利于可生物降解性,并且有利于薄片s的再循环利用。此外,作为淀粉,优选为热可塑性淀粉。虽然作为热可塑性淀粉,可列举出对淀粉进行内部可塑化的物质、对淀粉进行外部可塑化的物质,但是优选对淀粉进行外部可塑化的物质、也就是优选包括淀粉和外部可塑剤的物质。由此,能够使可生物降解性变得更加优异,并且还能够更加适当地实施薄片s的再循环利用。此外,通过进行外部可塑剂的混合量等的调节,从而能够更容易地实施淀粉的特性等的调节。

[0117]

此外,也可以包括热固化性树脂、光固化性树脂等的固化性树脂。作为热固化性树脂,例如可列举出环氧树脂、酚醛树脂,也可以包括这些树脂中的一种或者两种以上。

[0118]

此外,在原料m1b中,除了粘合剂p之外,还可以列举出用于使纤维着色的着色剂、用于抑制纤维的凝集的凝集抑制剂、用于使纤维等难以燃烧的阻燃剂、用于增强薄片s的纸力的纸力增强剂等,并且能够组合使用它们之中的一种或者多种。

[0119]

在此,在本发明中,在将原料m1b中的纤维f2的重量设为a、将原料m1b中的粘合剂p的重量设为b时,满足1.0≤a/b≤9.0。由此,在能够充分地确保原料m1b中的纤维的量的同时,能够不多不少地供给粘合剂p。由此,能够充分地确保薄片s的强度。当a/b小于1.0时,纤维f2过少,从而会使重复再生后的薄片s的强度变得不充分。另一方面,当a/b大于9.0时,粘合剂p过少,从而会使纤维f2彼此的粘合变得不充分,由此使薄片s的强度变得不充分。

[0120]

在将原料m1b中的纤维f2的重量设为a、将原料m1b中的粘合剂p的重量设为b时,虽然如果满足1.0≤a/b≤9.0,则能够获得本发明的效果,但是更优选为满足1.2≤a/b≤8.5,进一步优选为满足1.8≤a/b≤8.0。由此,能够更显著地获得本发明的效果。

[0121]

此外,a优选为重量百分比50%以上且重量百分比90%以下,更优选为重量百分比55%以上且重量百分比85%以下。由此,能够更可靠地提高所获得的薄片s的强度。

[0122]

此外,b优选为重量百分比5%以上且重量百分比50%以下,更优选为重量百分比10%以上且重量百分比40%以下。由此,能够更可靠地提高所获得的薄片s的强度。

[0123]

此外,原料m1b与原料m1a相比粘合剂p的重量比率较高,并且被包括在原料m1b中的纤维f2、即第二纤维的数均纤维长度长于被包括在原料m1a中的纤维f1、即第一纤维的数均纤维长度。由此,重复再生中的纤维的数均纤维长度难以降低,从而能够提高重复再生性。

[0124]

以此方式,作为本发明的纤维成形体制造用原料的一个示例的原料m1b为,包括纤维f2和使纤维f2彼此粘合在一起的粘合剂p在内的纤维成形体制造用原料,且纤维成形体制造用原料为非粒子状,并且在将原料m1b中的纤维f2的重量设为a、将原料m1b中的粘合剂p的重量设为b时,满足1.0≤a/b≤9.0。

[0125]

这样的原料m1b,以从原料供给部11进行供给、解纤、成形的方式从而能够制造出薄片s。即,通过和纤维f2一起供给粘合剂p,从而能够省略在装置的中途设置粘合剂供给部。由此,能够实现装置的小型化。而且,通过使a/b满足1.0≤a/b≤9.0,从而能够充分地确保原料m1b中的纤维的量,并且能够不多不少地供给粘合剂p。在由原料m1a以及原料m1b制造薄片s并利用制造出的薄片s再次作为原料来使用的情况下,能够获得具有足够强度的薄片s。即,重复再生性优异。

[0126]

此外,优选为,作为纤维成形体制造用原料的原料m1b呈薄片状。由此,能够易于在粗碎部12中进行粗碎,并能够流畅地供给至解纤部13,并且能够良好地实施解纤。此外,在输送原料m1b时或保管原料m1b时,能够预先将原料m1b重叠,并且能够简单地实施这些作业。

[0127]

另外,虽然在本实施方式中采用了对原料m1a以及原料m1b进行供给的结构,但是在本发明中并不限定于此,也可以将原料m1b作为主原料来使用。即,也可以采用不供给原料m1a,而仅将原料m1b供给至纤维成形体制造装置100的结构。

[0128]

以上,虽然对本发明的优选的实施方式进行了说明,但是本发明并不限定于此这些方式。

[0129]

例如,构成在纤维成形体的制造方法中使用的纤维成形体制造装置的各部能够和可发挥相同的功能的任意结构进行替换。此外,也可以添加任意结构物。

[0130]

实施例

[0131]

接下来,对本发明的具体的实施例进行说明。

[0132]

1.纤维成形体制造用原料的制造

[0133]

实施例1

[0134]

首先,作为纤维,而准备7kg的针叶树纸浆(数均纤维长度:2300μm以下),作为粘合剂,而准备的3kg的聚乳酸(尤尼吉可(株式会社)制造“terramac”)。

[0135]

接下来,将加热搅拌机(上叶片:混揉式、下叶片:高循环高负载用、带加热器以及温度计,容量20l、产品名:亨舍尔混合机fm206c/i、三井矿山(株式会社)制造)加热至140℃,投入针叶树纸浆7kg,以平均周速50m/秒进行混揉。在经过约两分钟的时间点时,针叶树纸浆变化为棉絮状。

[0136]

接下来,在向加热搅拌机内投入聚乳酸3kg后,以平均周速50m/秒继续混揉。在搅拌机的温度达到120℃时,投入mpp(马来酸改性聚丙烯:理研维他命(株式会社)制造“mg

‑

670p”),并继续混揉15分钟。

[0137]

之后,转移到冷却搅拌机(旋转叶片:冷却用标准叶片、带水冷单元(20℃)以及温度计、容量45l、三井矿山(株式会社)制造“冷却器搅拌机fd20c/k”)中并以平均周速10m/秒开始进行混揉,在搅拌机内的温度成为80℃的时间点下结束混揉。对纤维素纤维和树脂的混合物进行固化,从而获得直径为2mm~2cm程度的弹丸状的原料(辅助原料)即实施例1的纤维成形体制造用原料。在所获得的原料中,在将纤维的重量设为a、将粘合剂的重量设为b时,a:b为70:30。

[0138]

另外,在进行后文叙述的评价时,通过对精工爱普生(株式会社)制造、废纸再生机“paperlab a

‑

8000”进行改造,从而将弹丸状的原料(辅助原料)的收纳容器、弹丸输送部、弹丸粉碎部连结并安装到解纤部上,并且将使用完的废纸作为原料m1a而投入至原料供给部,将弹丸状的原料(辅助原料)作为原料m1b经由弹丸粉碎部而供给至解纤部,从而制造出废纸再生薄片。在所获得的废纸再生薄片中,聚乳酸的含有率为重量百分比10%。关于废纸再生薄片的评价,将在后文中进行叙述。

[0139]

实施例2

[0140]

在通过锤磨机而将聚乳酸(尤尼吉可(株式会社)制造“terramac”)粗碎之后,实施由气流粉碎机实施的微粉碎,并且通过强制涡流离心式精密空气分级机制作出体积平均粒

子直径为10.6μm的粉体状的聚乳酸。在高速搅拌机中对1kg该聚乳酸的粉体和20g二氧化硅微粒子进行混合处理,从而制造出结合树脂粉体。接下来,将结合树脂粉体作为原料m1b而装填至精工爱普生(株式会社)制造的、废纸再生机“paperlab a

‑

8000”的原料供给部中,并将针叶树纸浆(重制为克重80g/m2的薄片)作为原料m1a而进行装填,从而制造出针叶树纸浆:粘合剂=70:30的重量比、克重120g/m2的厚纸薄片。然后,通过在碎纸机中裁断厚纸薄片,从而获得碎片状的原料(辅助原料)即实施例2的纤维成形体制造用原料。

[0141]

另外,在进行后文叙述的评价时,对精工爱普生(株式会社)制造的、废纸再生机“paperlab a

‑

8000”进行改造,将碎片状的原料(辅助原料)的收纳容器、碎片输送部连结并安装到解纤部上,将使用完的废纸作为原料m1a而投入至原料供给部,并将弹丸状的原料(辅助原料)作为原料m1b而投入至碎片输送部,并且供给至解纤部,从而制造出废纸再生薄片。在所获得的废纸再生薄片中,聚乳酸的含有率为重量百分比10%。废纸再生薄片的评价以与实施例1相同的方式来实施。

[0142]

实施例3

[0143]

在1公升的水中投入9g针叶树纸浆、21g在实施例2中制造出的聚乳酸粉体,并在混合机(oster公司制造的“high speed blender:高速搅拌机”)中,以50m/秒的周速搅拌30秒钟,从而制造出纸浆。在搅拌后,在用ph7.0的水而将纸浆浓度稀释至质量百分比0.8%之后,添加30g的增产剂(荒川化学(株式会社)制造的poly tension1200)并进一步搅拌5分钟。在搅拌后,在静置三小时之后,用noble&wood产的薄片机来进行抄纸,并且在冲压后,用转筒式干燥器在100℃下干燥100秒钟,从而获得克重80g/m2的薄片状的原料(辅助原料)即实施例3的纤维成形体制造用原料。

[0144]

另外,在进行后文叙述的评价时,向精工爱普生(株式会社)制造的、废纸再生机“paperlab a

‑

8000”的主供纸单元中作为原料m1a而装填使用完的废纸,并且向副供纸单元中装填在上述说明中制造出的薄片状的原料(辅助原料),从而制造出废纸再生薄片。在所获得的废纸再生薄片中,聚乳酸的含有率为重量百分比10%。废纸再生薄片的评价以与实施例1相同的方式而实施。

[0145]

实施例4

[0146]

将实施例2的聚乳酸变更为聚酯(东洋纺织株式会社制造的“byron220”),从而制造出聚酯粉体(体积平均粒径11.2μm),并将实施例3的聚乳酸粉体变更为该聚酯粉体,从而制造出作为薄片状的原料(辅助原料)的实施例4的纤维成形体制造用原料。此外,使用薄片状的纤维成形体制造用原料,以与实施例3相同的方式而制造出废纸再生薄片,并且以与实施例1相同的方式进行评价。

[0147]

实施例5

[0148]

除了将实施例4的聚酯变更为聚氨酯(第一工业制药(株式会社)制造的“superflex130”)之外,其余均以与实施例4相同的方式而获得实施例5的纤维成形体制造用原料。此外,以与实施例4相同的方式进行评价。

[0149]

实施例6

[0150]

除了将实施例4的聚酯变更为聚碳酸酯(三菱化学(株式会社)制造的“durabio”)之外,其余均以与实施例4相同的方式而获得实施例6的纤维成形体制造用原料。此外,以与实施例4相同的方式进行评价。

[0151]

实施例7

[0152]

除了将实施例3的针叶树纸浆变更为棉绒(数均纤维长度:1500μm以下)之外,其余均以与实施例3相同的方式而获得实施例7的纤维成形体制造用原料。此外,以与实施例3相同的方式进行评价。

[0153]

实施例8

[0154]

除了将实施例3的针叶树纸浆变更为阔叶树纸浆(数均纤维长度:800μm以下)之外,其余均以与实施例3相同的方式而获得实施例8的纤维成形体制造用原料。此外,以与实施例3相同的方式进行评价。

[0155]

实施例9

[0156]

除了将实施例2的聚乳酸变更为聚酯(东洋纺织株式会社产的“byron220”),并且将纤维成形体制造用原料的克重变更为80g/m2之外,其余均以与实施例2相同的方式而获得实施例9的纤维成形体制造用原料。此外,以与实施例3相同的方式进行评价。

[0157]

实施例10

[0158]

除了将实施例9的针叶树纸浆变更为聚酯纤维(帝人(株式会社)制造的“tt04n”、数均纤维长度:5.0mm)之外,其余均以与实施例9相同的方式而获得实施例10的纤维成形体制造用原料。此外,以与实施例9相同的方式进行评价。

[0159]

实施例11

[0160]

除了将实施例9的针叶树纸浆变更为人造纤维树脂(大和纺织(株式会社)制造的“corona”、数均纤维长度:8.0mm)之外,其余均以与实施例9相同的方式而获得实施例11的纤维成形体制造用原料。此外,以与实施例9相同的方式进行评价。

[0161]

比较例1

[0162]

将在实施例1中制造出的弹丸状的纤维成形体制造用原料通过锤磨机来进行粉碎,并通过气流粉碎机来进一步粉碎。接下来,通过强制涡流离心式分级机来将该粉碎物进行分级,从而制造出粉体状的复合结合材料。将1kg该粉体状的复合结合材料和20g二氧化硅微粒子在高速搅拌机中进行混合处理,从而制造出比较例1的纤维成形体制造用原料。

[0163]

另外,在进行后文叙述的评价时,将比较例1的纤维成形体制造用原料装填至精工爱普生(株式会社)制造的、废纸再生机“paperlab a

‑

8000”的粘合剂供给部,并将使用完的废纸装填至供纸部,从而制造出废纸再生薄片。在所获得的废纸再生薄片中,聚乳酸的含有率为重量百分比10%。

[0164]

比较例2

[0165]

除了将实施例3的针叶树纸浆的混合量变更为18g,将聚乳酸的混合量变更为12g之外,其余均以与实施例3相同的方式而获得比较例2的纤维成形体制造用原料。此外,以与实施例3相同的方式进行评价。

[0166]

比较例3

[0167]

除了将实施例3的针叶树纸浆的混合量变更为1.5g,将聚乳酸的混合量变更为28.5g之外,以与实施例3相同的方式获得了比较例3的纤维成形体制造用原料。此外,以与实施例3相同的方式进行了评价。

[0168]

比较例4

[0169]

除了将比较例2的聚乳酸变更为聚酯之外,其余均以与比较例2相同的方式而获得

比较例4的纤维成形体制造用原料。此外,以与比较例2相同的方式进行评价。

[0170]

比较例5

[0171]

除了将比较例2的聚乳酸变更为聚氨酯之外,其余均以与比较例2相同的方式而获得比较例5的纤维成形体制造用原料。此外,以与比较例2相同的方式进行评价。

[0172]

比较例6

[0173]

除了将比较例2的聚乳酸变更为聚碳酸酯之外,以与比较例2相同的方式而获得比较例6的纤维成形体制造用原料。此外,以与比较例2相同的方式进行评价。

[0174]

比较例7

[0175]

除了将比较例3的聚乳酸变更为聚酯之外,以与比较例3相同的方式而获得比较例7的纤维成形体制造用原料。此外,以与比较例3相同的方式进行评价。

[0176]

比较例8

[0177]

除了将比较例3的聚乳酸变更为聚氨酯之外,其余均以与比较例3相同的方式而获得比较例8的纤维成形体制造用原料。此外,以与比较例3相同的方式进行评价。

[0178]

比较例9

[0179]

除了将比较例3的聚乳酸变更为聚碳酸酯之外,其余均以与比较例3相同的方式而获得比较例9的纤维成形体制造用原料。此外,以与比较例3相同的方式进行评价。

[0180]

2.评价

[0181]

关于所述各个实施例以及各个比较例的纤维成形体制造用原料,进行以下的评价。

[0182]2‑

1.粘合剂的可操作性

[0183]

a:在使用纤维成形体制造装置时的操作中,没有任何需要准备的东西,易于输送、保管。

[0184]

b:在使用纤维成形体制造装置时的操作中,没有任何需要准备的东西。

[0185]

c:在使用纤维成形体制造装置时的操作中,需要准备抹布、手套、防护口罩等的一些备用物品。

[0186]2‑

2.装置尺寸

[0187]

a:用于获得具有足够强度的纤维成形体的装置尺寸为高2m以下、开口2m以下、纵深1.5m以下。

[0188]

b:满足高2m以下、开口2m以下、纵深1.5m以下的条件中的任意两个项目,且不满足一个项目。

[0189]

c:满足高2m以下、开口2m以下、纵深1.5m以下的条件中的任意一个项目,且不满足两个项目。

[0190]2‑

3.重复再生性

[0191]

a:能够重复再生五次以上

[0192]

b:能够重复再生两次以上且小于五次

[0193]

c:不可重复再生

[0194]

将这些结果汇总表示在表1以及表2中。

[0195]

表1

[0196][0197]

表2

[0198][0199]

当欲将比较例1~比较例9的纤维成形体制造用原料供给至“装置尺寸”的评价为“a”的装置来制造薄片时,在比较例1、3、7~9中无法获得足够的强度,从而不得不使用专利

文献1所示那样的、在中途设置有树脂供给部的薄片制造装置。特别地,对于比较例1而言,粉体的原料会附着在至粗碎部、解纤部为止的路径的中途上,从而无法制造薄片。

[0200]

此外,虽然在比较例2、4~6中,能够使用在中途不具有粘合剂供给部的、像图1所示那样的纤维成形体制造装置而制造出薄片,但是由于a/b不满足1.0≤a/b≤9.0,因此重复再生性不充分。

[0201]

相对于此,在实施例1~11中,能够使用在中途不具有粘合剂供给部的、像图1所示那样的纤维成形体制造装置而制造出薄片,并且在重复再生性上也很优异。

[0202]

以此方式,在实施例1~11中能够获得优异的结果,在比较例1~9中无法获得满意的结果。

[0203]

符号说明

[0204]

11

…

原料供给部;12

…

粗碎部;13

…

解纤部;14

…

筛选部;15

…

第一料片形成部;16

…

细分部;17

…

混合部;18

…

分散部;19

…

第二料片形成部;20

…

成形部;21

…

切断部;22

…

贮存部;27

…

回收部;28

…

控制部;100

…

纤维成形体制造装置;121

…

粗碎刀刃;122

…

滑槽;141

…

滚筒部;142

…

罩壳部;151

…

网带;152

…

张紧辊;153

…

抽吸部;161

…

螺旋桨;162

…

罩壳部;172

…

管;173

…

鼓风机;181

…

鼓;182

…

罩壳;183

…

驱动源;191

…

网带;192

…

张紧辊;193

…

抽吸部;201

…

加压部;202

…

加热部;203

…

压延辊;204

…

加热辊;211

…

第一剪切器;212

…

第二剪切器;231

…

加湿部;232

…

加湿部;233

…

加湿部;234

…

加湿部;235

…

加湿部;236

…

加湿部;241

…

管;242

…

管;243

…

管;244

…

管;245

…

管;246

…

管;261

…

鼓风机;262

…

鼓风机;263

…

鼓风机;281

…

cpu;282

…

存储部;f1

…

纤维;f2

…

纤维;m1a

…

原料;m1b

…

原料;m2

…

粗碎片;m3

…

解纤物;m4

‑1…

第一筛选物;m4

‑2…

第二筛选物;m5

…

第一料片;m6

…

细分体;m7

…

混合物;m8

…

第二料片;p

…

粘合剂;s

…

薄片。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。