1.本发明属于切割装置技术领域,具体的说是一种低损耗切割机。

背景技术:

2.随着现代机械加工业地发展,对切割的质量、精度要求的不断提高,对提高生产效率、降低生产成本、具有高智能化的自动切割功能的要求也在提升。数控切割机的发展必须要适应现代机械加工业发展的要求。切割机分为火焰切割机、等离子切割机、激光切割机、水切割等。激光切割机为效率最快,切割精度最高,切割厚度一般较小。等离子切割机切割速度也很快,切割面有一定的斜度。火焰切割机针对于厚度较大的碳钢材质。

3.现有技术中,对木质板材的切割也需要依靠切割机来完成,但是现有技术中通常采用锯齿轮状的切割机对木质板材进行切割,这种锯齿状的切割机在对木质板材切割完成后会使得木质板材的边缘充满较为锋利的毛刺,极易划伤人手,同时锯齿轮在经过长时间的使用后锯齿容易发生形变,不仅需要勤加更换锯齿轮增加企业的生产成本,同时形变后的锯齿轮的切割效率也会大打折扣。

技术实现要素:

4.本发明解决其技术问题所采用的技术方案是:本发明所述的一种低损耗切割机,包括安装架,输送轨道,液压缸,滑杆,套管,外板,水平仪和切割机构;所述安装架的内侧下端通过螺钉固定连接有输送轨道,安装架的内侧上壁中固定连接有液压缸;所述液压缸的下端滑动贯穿连接在外板的中部壁中;所述外板的两端固定连接在套管的内侧表面;所述套管滑动套接在滑杆的外壁;所述滑杆通过螺钉对称固定连接在安装架的内侧两端;所述外板的两端壁中滑动连接有水平仪,外板的下侧设有切割机构;所述水平仪对称设在液压缸的两侧。

5.所述切割机构包括安装板,隔板,竖板,z型槽,连杆,切割刀,安装条和折叠板;所述安装板的中部上表面固定连接在液压缸的下端,安装板的两端上表面固定连接在水平仪的下端,安装板的前后两侧设有隔板,安装板的下表面固定连接有竖板;所述隔板的上端通过螺钉固定连接在外板的前后两端外表面;所述竖板的壁中开设有z型槽;所述z型槽设置为连续性,z型槽内滑动设有连杆;所述连杆的前后两端固定连接在切割刀的上端内部两侧内壁;所述切割刀的下端初始时与隔板处在同一水平面上,切割刀的上端对称固定连接有安装条;所述安装条的左右两端上表面固定连接有折叠板;所述折叠板的上端固定连接在外板的下表面两端,折叠板之间设有扭簧。

6.所述z型槽的弯曲处外侧设有安装槽;所述安装槽下端固定连接有弧形板;所述弧形板的弧度与z型槽的弯曲处弧度设置为一致,弧形板初始时弯曲在z型槽中,弧形板由弹性金属材料制成。

7.所述弧形板的上端固定连接有助力板;所述助力板设置为弧形,助力板的弯曲方向与弧形板的弯曲方向相反,助力板的上端滑动插接在竖板的壁中,助力板的内侧设有引

导轮;所述引导轮均匀设在z型槽的边缘。

8.所述引导轮的内部设置为中空状,引导轮的外壁设置为橡胶壁;所述弧形板的内壁均匀固定连接有复位板;所述复位板由弹性金属材料制成,复位板设置为弧形,复位板的内端固定连接在安装槽的内壁,复位板之间的空腔与引导轮内部空腔连通。

9.所述引导轮的外侧设有铰接板;所述铰接板两两设置为一组,每一组铰接板与引导轮的外壁形成三角形通孔,铰接板的外端设置为滚轮状,铰接板的内表面对称固定连接有刮板;所述刮板的外端与引导轮的外表面贴合接触;当木质板材的前端运动到切割机构下方时停住输送并启动液压缸下移,当液压杆下移时会先推动外板与套管一起下移,当外板两端固定安装的隔板与木质板材的上表面接触后无法继续下移,即此时随着液压缸的继续推动会使得液压缸推动外板内的安装板下移,即最终使得切割刀的下端与木质板材的上表面接触,由于切割刀的上端内壁固定连接有连杆,且连杆滑动设置在z型槽中,所以随着液压缸的驱动会使得连杆在竖板的z型槽中滑动,即使得切割刀的下端与木质板材在接触后会产生左右移动的现象,从而利用这种快速滑动实现切割,不仅避免了切割完成后木质板材的边缘充满锋利的毛刺,降低了人们受伤的概率,同时还实现了阻隔切割,通过隔板的遮挡可以有效对生产人员进行保护,同时也大幅降低了切割刀发生形变的可能,有效保证切割面的平整度,当连杆在z型槽内滑动时,每次当连杆运动到z型槽的拐角处时,由于弧形板的弧度与z型槽的弯曲处弧度设置为一致,弧形板初始时弯曲在z型槽中,所以连杆在通过z型槽的拐角前会先与弧形板接触,并在运动过程中逐渐对弧形板进行挤压迫使弧形板复位向安装槽内移动,即可实现当连杆通过z型槽的拐角时通过弧形板的引导可以给与连杆一股转向引导力,大幅降低连杆的转向难度,同时也可以大幅降低连杆转向时产生的顿挫感,使得切割过程更加顺滑,防止连杆在z型槽内滑动时长时间受到拐角的撞击导致发生形变使得切割刀的两侧不处于同一水平面影响切割效率和切割质量,当弧形板被挤压时,其内侧的复位板亦会被挤压,即使得复位板之间的空腔在挤压力下被压缩,从而使得其将内部气压输送进引导轮的壁中迫使引导轮的外壁向外侧扩张,即当连杆通过弧形板与引导轮接触时会小幅度增加其与引导轮之间的摩擦力,进而对通过拐角处的连杆进行降速处理,从而使得连杆在通过z型槽的不同拐角时仍就可以保持切割刀与木质板材之间的压力,避免连杆在z型槽内滑动速度过大导致切割刀与木质板材之间的压力忽大忽小,不仅影响切割效率,同时还容易导致木质板材的切割面出现不同程度的划痕,同时当连杆在z型槽内移动与引导轮接触时,由于引导轮的外壁设置为橡胶壁,所以引导轮与连杆之间的摩擦力大大增加,即确保引导轮和连杆之间做相对转动运动而非相对滑动,避免引导轮受到连杆的摩擦导致外壁变薄降低使用寿命,同时因引导轮的外侧设有铰接板,铰接板的内壁安装有刮板,所以在引导轮转动的时候可以通过刮板对引导轮外表面残留的灰尘进行刮除,使得引导轮与连杆之间始终保持高摩擦力,进一步提高对引导轮的保护。

10.本发明的有益效果如下:

11.1.当木质板材的前端运动到切割机构下方时停住输送并启动液压缸下移,当液压杆下移时会先推动外板与套管一起下移,当外板两端固定安装的隔板与木质板材的上表面接触后无法继续下移,即此时随着液压缸的继续推动会使得液压缸推动外板内的安装板下移,即最终使得切割刀的下端与木质板材的上表面接触,由于切割刀的上端内壁固定连接有连杆,且连杆滑动设置在z型槽中,所以随着液压缸的驱动会使得连杆在竖板的z型槽中

滑动,即使得切割刀的下端与木质板材在接触后会产生左右移动的现象,从而利用这种快速滑动实现切割,不仅避免了切割完成后木质板材的边缘充满锋利的毛刺,降低了人们受伤的概率,同时还实现了阻隔切割,通过隔板的遮挡可以有效对生产人员进行保护,同时也大幅降低了切割刀发生形变的可能,有效保证切割面的平整度。

12.2.当连杆在z型槽内滑动时,每次当连杆运动到z型槽的拐角处时,由于弧形板的弧度与z型槽的弯曲处弧度设置为一致,弧形板初始时弯曲在z型槽中,所以连杆在通过z型槽的拐角前会先与弧形板接触,并在运动过程中逐渐对弧形板进行挤压迫使弧形板复位向安装槽内移动,即可实现当连杆通过z型槽的拐角时通过弧形板的引导可以给与连杆一股转向引导力,大幅降低连杆的转向难度,同时也可以大幅降低连杆转向时产生的顿挫感,使得切割过程更加顺滑,防止连杆在z型槽内滑动时长时间受到拐角的撞击导致发生形变使得切割刀的两侧不处于同一水平面影响切割效率和切割质量。

13.3.当弧形板被挤压时,其内侧的复位板亦会被挤压,即使得复位板之间的空腔在挤压力下被压缩,从而使得其将内部气压输送进引导轮的壁中迫使引导轮的外壁向外侧扩张,即当连杆通过弧形板与引导轮接触时会小幅度增加其与引导轮之间的摩擦力,进而对通过拐角处的连杆进行降速处理,从而使得连杆在通过z型槽的不同拐角时仍就可以保持切割刀与木质板材之间的压力,避免连杆在z型槽内滑动速度过大导致切割刀与木质板材之间的压力忽大忽小,不仅影响切割效率,同时还容易导致木质板材的切割面出现不同程度的划痕。

14.4.当连杆在z型槽内移动与引导轮接触时,由于引导轮的外壁设置为橡胶壁,所以引导轮与连杆之间的摩擦力大大增加,即确保引导轮和连杆之间做相对转动运动而非相对滑动,避免引导轮受到连杆的摩擦导致外壁变薄降低使用寿命,同时因引导轮的外侧设有铰接板,铰接板的内壁安装有刮板,所以在引导轮转动的时候可以通过刮板对引导轮外表面残留的灰尘进行刮除,使得引导轮与连杆之间始终保持高摩擦力,进一步提高对引导轮的保护。

附图说明

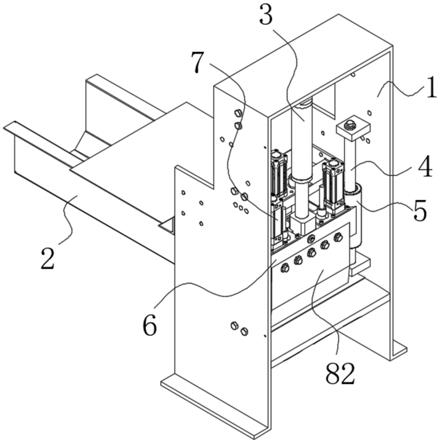

15.图1是本发明的主视图;

16.图2是本发明的剖视图;

17.图3是本发明折叠板的安装示意图;

18.图4是本发明图2中a处的局部放大图;

19.图5是本发明图4中b处的局部放大图;

20.图6是本发明图5中c处的局部放大图;

21.图7是本发明切割刀的结构示意图;

22.图中:安装架1,输送轨道2,液压缸3,滑杆4,套管5,外板6,水平仪7,切割机构8,安装板81,隔板82,竖板83,z型槽84,连杆85,切割刀86,安装条87,折叠板88,安装槽9,弧形板10,助力板11,引导轮12,复位板13,铰接板14,刮板15。

具体实施方式

23.使用图1

‑

图7对本发明一实施方式的一种低损耗切割机进行如下说明。

24.如图1

‑

图7所示,本发明所述的一种低损耗切割机,包括安装架1,输送轨道2,液压缸3,滑杆4,套管5,外板6,水平仪7和切割机构8;所述安装架1的内侧下端通过螺钉固定连接有输送轨道2,安装架1的内侧上壁中固定连接有液压缸3;所述液压缸3的下端滑动贯穿连接在外板6的中部壁中;所述外板6的两端固定连接在套管5的内侧表面;所述套管5滑动套接在滑杆4的外壁;所述滑杆4通过螺钉对称固定连接在安装架1的内侧两端;所述外板6的两端壁中滑动连接有水平仪7,外板6的下侧设有切割机构8;所述水平仪7对称设在液压缸3的两侧。

25.所述切割机构8包括安装板81,隔板82,竖板83,z型槽84,连杆85,切割刀86,安装条87和折叠板88;所述安装板81的中部上表面固定连接在液压缸3的下端,安装板81的两端上表面固定连接在水平仪7的下端,安装板81的前后两侧设有隔板82,安装板81的下表面固定连接有竖板83;所述隔板82的上端通过螺钉固定连接在外板6的前后两端外表面;所述竖板83的壁中开设有z型槽84;所述z型槽84设置为连续性,z型槽84内滑动设有连杆85;所述连杆85的前后两端固定连接在切割刀86的上端内部两侧内壁;所述切割刀86的下端初始时与隔板82处在同一水平面上,切割刀86的上端对称固定连接有安装条87;所述安装条87的左右两端上表面固定连接有折叠板88;所述折叠板88的上端固定连接在外板6的下表面两端,折叠板88之间设有扭簧。

26.所述z型槽84的弯曲处外侧设有安装槽9;所述安装槽9下端固定连接有弧形板10;所述弧形板10的弧度与z型槽84的弯曲处弧度设置为一致,弧形板10初始时弯曲在z型槽84中,弧形板10由弹性金属材料制成。

27.所述弧形板10的上端固定连接有助力板11;所述助力板11设置为弧形,助力板11的弯曲方向与弧形板10的弯曲方向相反,助力板11的上端滑动插接在竖板83的壁中,助力板11的内侧设有引导轮12;所述引导轮12均匀设在z型槽84的边缘。

28.所述引导轮12的内部设置为中空状,引导轮12的外壁设置为橡胶壁;所述弧形板10的内壁均匀固定连接有复位板13;所述复位板13由弹性金属材料制成,复位板13设置为弧形,复位板13的内端固定连接在安装槽9的内壁,复位板13之间的空腔与引导轮12内部空腔连通。

29.所述引导轮12的外侧设有铰接板14;所述铰接板14两两设置为一组,每一组铰接板14与引导轮12的外壁形成三角形通孔,铰接板14的外端设置为滚轮状,铰接板14的内表面对称固定连接有刮板15;所述刮板15的外端与引导轮12的外表面贴合接触;当木质板材的前端运动到切割机构8下方时停住输送并启动液压缸3下移,当液压杆下移时会先推动外板6与套管5一起下移,当外板6两端固定安装的隔板82与木质板材的上表面接触后无法继续下移,即此时随着液压缸3的继续推动会使得液压缸3推动外板6内的安装板81下移,即最终使得切割刀86的下端与木质板材的上表面接触,由于切割刀86的上端内壁固定连接有连杆85,且连杆85滑动设置在z型槽84中,所以随着液压缸3的驱动会使得连杆85在竖板83的z型槽84中滑动,即使得切割刀86的下端与木质板材在接触后会产生左右移动的现象,从而利用这种快速滑动实现切割,不仅避免了切割完成后木质板材的边缘充满锋利的毛刺,降低了人们受伤的概率,同时还实现了阻隔切割,通过隔板82的遮挡可以有效对生产人员进行保护,同时也大幅降低了切割刀86发生形变的可能,有效保证切割面的平整度,当连杆85在z型槽84内滑动时,每次当连杆85运动到z型槽84的拐角处时,由于弧形板10的弧度与z型

槽84的弯曲处弧度设置为一致,弧形板10初始时弯曲在z型槽84中,所以连杆85在通过z型槽84的拐角前会先与弧形板10接触,并在运动过程中逐渐对弧形板10进行挤压迫使弧形板10复位向安装槽9内移动,即可实现当连杆85通过z型槽84的拐角时通过弧形板10的引导可以给与连杆85一股转向引导力,大幅降低连杆85的转向难度,同时也可以大幅降低连杆85转向时产生的顿挫感,使得切割过程更加顺滑,防止连杆85在z型槽84内滑动时长时间受到拐角的撞击导致发生形变使得切割刀86的两侧不处于同一水平面影响切割效率和切割质量,当弧形板10被挤压时,其内侧的复位板13亦会被挤压,即使得复位板13之间的空腔在挤压力下被压缩,从而使得其将内部气压输送进引导轮12的壁中迫使引导轮12的外壁向外侧扩张,即当连杆85通过弧形板10与引导轮12接触时会小幅度增加其与引导轮12之间的摩擦力,进而对通过拐角处的连杆85进行降速处理,从而使得连杆85在通过z型槽84的不同拐角时仍就可以保持切割刀86与木质板材之间的压力,避免连杆85在z型槽84内滑动速度过大导致切割刀86与木质板材之间的压力忽大忽小,不仅影响切割效率,同时还容易导致木质板材的切割面出现不同程度的划痕,同时当连杆85在z型槽84内移动与引导轮12接触时,由于引导轮12的外壁设置为橡胶壁,所以引导轮12与连杆85之间的摩擦力大大增加,即确保引导轮12和连杆85之间做相对转动运动而非相对滑动,避免引导轮12受到连杆85的摩擦导致外壁变薄降低使用寿命,同时因引导轮12的外侧设有铰接板14,铰接板14的内壁安装有刮板15,所以在引导轮12转动的时候可以通过刮板15对引导轮12外表面残留的灰尘进行刮除,使得引导轮12与连杆85之间始终保持高摩擦力,进一步提高对引导轮12的保护。

30.具体工作流程如下:

31.使用时,即可将需要切割的木质板材放置在输送轨道2上进行传输,当木质板材的前端运动到切割机构8下方时停住输送并启动液压缸3下移,当液压杆下移时会先推动外板6与套管5一起下移,当外板6两端固定安装的隔板82与木质板材的上表面接触后无法继续下移,即此时随着液压缸3的继续推动会使得液压缸3推动外板6内的安装板81下移,即最终使得切割刀86的下端与木质板材的上表面接触,由于切割刀86的上端内壁固定连接有连杆85,且连杆85滑动设置在z型槽84中,所以随着液压缸3的驱动会使得连杆85在竖板83的z型槽84中滑动,即使得切割刀86的下端与木质板材在接触后会产生左右移动的现象,从而利用这种快速滑动实现切割,不仅避免了切割完成后木质板材的边缘充满锋利的毛刺,降低了人们受伤的概率,同时还实现了阻隔切割,通过隔板82的遮挡可以有效对生产人员进行保护,同时也大幅降低了切割刀86发生形变的可能,有效保证切割面的平整度,当连杆85在z型槽84内滑动时,每次当连杆85运动到z型槽84的拐角处时,由于弧形板10的弧度与z型槽84的弯曲处弧度设置为一致,弧形板10初始时弯曲在z型槽84中,所以连杆85在通过z型槽84的拐角前会先与弧形板10接触,并在运动过程中逐渐对弧形板10进行挤压迫使弧形板10复位向安装槽9内移动,即可实现当连杆85通过z型槽84的拐角时通过弧形板10的引导可以给与连杆85一股转向引导力,大幅降低连杆85的转向难度,同时也可以大幅降低连杆85转向时产生的顿挫感,使得切割过程更加顺滑,防止连杆85在z型槽84内滑动时长时间受到拐角的撞击导致发生形变使得切割刀86的两侧不处于同一水平面影响切割效率和切割质量,当弧形板10被挤压时,其内侧的复位板13亦会被挤压,即使得复位板13之间的空腔在挤压力下被压缩,从而使得其将内部气压输送进引导轮12的壁中迫使引导轮12的外壁向外侧扩张,即当连杆85通过弧形板10与引导轮12接触时会小幅度增加其与引导轮12之间的摩擦

力,进而对通过拐角处的连杆85进行降速处理,从而使得连杆85在通过z型槽84的不同拐角时仍就可以保持切割刀86与木质板材之间的压力,避免连杆85在z型槽84内滑动速度过大导致切割刀86与木质板材之间的压力忽大忽小,不仅影响切割效率,同时还容易导致木质板材的切割面出现不同程度的划痕,同时当连杆85在z型槽84内移动与引导轮12接触时,由于引导轮12的外壁设置为橡胶壁,所以引导轮12与连杆85之间的摩擦力大大增加,即确保引导轮12和连杆85之间做相对转动运动而非相对滑动,避免引导轮12受到连杆85的摩擦导致外壁变薄降低使用寿命,同时因引导轮12的外侧设有铰接板14,铰接板14的内壁安装有刮板15,所以在引导轮12转动的时候可以通过刮板15对引导轮12外表面残留的灰尘进行刮除,使得引导轮12与连杆85之间始终保持高摩擦力,进一步提高对引导轮12的保护。

32.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。