1.本发明属于木材加工技术领域,具体的说,尤其涉及一种增加软质木材重量、硬度的方法。

背景技术:

2.随着经济社会的快速发展,国内外对天然林木材的需求量呈迅速增长趋势。近年来,随着世界各国环保意识的提高,对木材出口实行了紧缩政策,进一步限制了天然木材的出口,使木材需求的紧张局面进一步加剧。发展天然林木材的代用材,是缓解当前天然林木材供需紧张矛盾的重要途径,也是建设节约型社会的必然要求。速生丰产林是我国目前非常丰富的林木资源,我国从上世纪末开始先后推出了林业六大重点工程,其中有四项是速生丰产用材林建设工程,涉及全国18个省,建设总规模近4000万公顷,计划到2015年左右建立速生丰产用材林基地近6亿亩。但由于速生林木质疏松、易受潮变形、易腐烂等缺陷,只能用在附加值低、污染大、能耗高的造纸和普通木制品中,无法在高档家具和建筑装修用品中使用,极大地限制了其开发及应用领域。为了改善速生软质木材的性能,扩展速生软质木材的使用范围,出现了一些木材改性的方法。如碱液浸煮法、高压气蒸干燥法和高压蒸汽减压干燥法等木材处理方法,处理后的木材解决了溢脂变形问题,提高了强度和耐久性。而这些工艺生产存在木材处理不均匀、木材提升性能不仅不稳定、性能单一,而且木材处理过程时间长、药液用量大、药液不能重复使用、浪费严重等等造成处理成本居高不下等诸多问题。

3.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

4.为了达到上述目的,本发明采用的技术方案为,本发明提供一种增加软质木材重量、硬度的方法,其包括如下步骤,

5.s1,真空抽湿:将原木锯割后的湿木方放入真空抽湿机内,真空抽湿处理木方含水率至8~15%,备用;

6.s2,高分子固化液制备;

7.s3,浸渍液的调制:a.将质量份数比为1.8~2.5份的水投入搅拌器中,升温至30~50℃;b.再加入质量份数比为1份的如步骤(2)制成的高分子固化液,将混合液升温至40~60℃,搅拌至均匀即可;

8.s4,木材真空负压导管引流:将含水率在8~15%以内的锯材方木置于浸注罐内,密闭后,负压至

‑

0.08~

‑

0.095mpa,保持10~30分钟;将药液注满浸注罐后,开启高压泵向罐内压注药液,当压力达到1.5~3.5mpa时停止压注,并保持压力2~4.5小时;

9.s5,热处理交联固化:将真空负压处理后的木材置于500

‑‑

700℃条件下热处理1

‑

2h,使高分子固化液与木材本体内的纤维组织进行交联固化。

10.s6,木材出罐:压力浸注后放出药液,静置10~30分钟,开启罐门取出木材;

11.s7,二次烘干:对浸渍过的木材表面进行简单冲洗后,将木材放入烘干窑,烘干至

含水率8~12%,出窑备用。

12.优选的,步骤s2中高分子固化液制备步骤如下:

13.a.高分子固化液的生产原料准备:所述高分子固化液由如下质量分数比的原料组成:聚甲醛(pom)300

‑

350份、尿素900~1050份、羧甲基纤维素钠0.3~0.6份、氨水80~95份、三聚氰胺105~125份、聚乙烯醇95~115份、六次甲基四胺0.9~1.2份和二乙二醇0.5~0.9份;

14.b.一次投料:在反应釜中按上述份数的配比分别加入甲醛、聚乙烯醇、氨水、六次甲基四胺、三聚氰胺、羧甲基纤维素钠,先加入尿素总量的三分之一份的尿素,搅匀后用氢氧化钠调整ph值为8.5~9.0;

15.c.二次尿素:升温至80~85℃,保持10~30分钟,再加入尿素总量三分之一份的尿素,保持25~30分钟;

16.d.三次尿素:待反应温度至90~95℃时最后加入剩余三分之一份的尿素,保持30~35分钟;待冷却至55~60℃时加入二乙二醇;(

ⅵ

)冷却出料:继续冷却至45℃以下即可放料;

17.e.冷却出料:继续冷却至50℃,用冰乙酸将ph值调整至7.5~8左右即可完成放料。

18.优选的,高分子固化液中的原料最佳重量份为:高分子固化液中的原料最佳重量份为:聚甲醛330份、尿素970份、羧甲基纤维素钠0.5份、氨水90份、三聚氰胺110份、聚乙烯醇105份、六次甲基四胺1.1份和二乙二醇0.7份。

19.优选的,高分子固化液制备时调整ph值的碱性物质为氢氧化钠。

20.优选的,高分子固化液制备时调整ph值的酸性物质为冰乙酸、甲酸、草酸、氯化铵中的一种或几种。

21.优选的,药液制备过程中的一次投料后,根据反应釜内物料的溶解情况加入质量份数比≤200.0份的水。

22.优选的,在药液调制步骤a之前,先将重量份数比为0.1~0.3份的麦芽糊精投入搅拌器中。

23.有益效果:与现有技术相比,本发明的优点和积极效果在于,本发明通过在木材内部交联固化进高分子固化液的方法改变木材的物理、化学、生物性能,通过使用木材浸渍液对木材浸渍处理后,木材在保留木材原有自然属性(隔热、绝缘、调温、调湿)的同时,还具有阻燃、防腐、抗菌、防白蚁、环保、抗变形等优良性能,可根据用户需要,任意增大木材密度、硬度等,最终产品游离甲醛含量达国标e0级要求,成为天然珍贵树种的理想替代品,完全可满足家具、实木地板等领域的使用要求。而且高分子固化液配制成的药液在生产过程中可重复使用,大大降低了木材处理成本,使家具、地板等企业可以使用上高性价比原材料。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

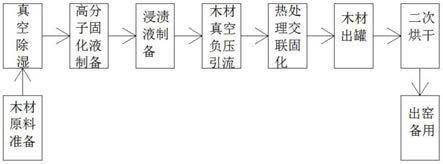

25.图1为本实施例提供的一种增加软质木材重量、硬度方法流程图;

26.图2为本实施例提供的一种增加软质木材重量、硬度方法中高分子固化液制备流程图。

具体实施方式

27.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

28.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

29.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

30.实施例1

31.一种增加软质木材重量、硬度时,首先对高分子固化液进行配制,具体的说高分子固化液的生产原料准备:所述高分子固化液由如下质量分数比的原料组成:聚甲醛(pom)300份、尿素900份、羧甲基纤维素钠0.3份、氨水80份、三聚氰胺105份、聚乙烯醇95份、六次甲基四胺0.9份和二乙二醇0.5份;

32.b.一次投料:在反应釜中按上述份数的配比分别加入甲醛、聚乙烯醇、氨水、六次甲基四胺、三聚氰胺、羧甲基纤维素钠,先加入尿素总量的三分之一份的尿素,搅匀后用氢氧化钠调整ph值为8.5;

33.c.二次尿素:升温至80℃,保持10分钟,再加入尿素总量三分之一份的尿素,保持25分钟;

34.d.三次尿素:待反应温度至90℃时最后加入剩余三分之一份的尿素,保持30分钟;待冷却至55℃时加入二乙二醇;

35.e.冷却出料:继续冷却至45℃以下即可放料;用冰乙酸将ph值调整至7.5~8左右即可完成放料。

36.优选的,高分子固化液制备时调整ph值的碱性物质为氢氧化钠。

37.优选的,高分子固化液制备时调整ph值的酸性物质为冰乙酸、甲酸、草酸、氯化铵中的一种或几种。

38.实施例2

39.对高分子固化液进行配制,具体的说高分子固化液的生产原料准备:所述高分子固化液由如下质量分数比的原料组成:聚甲醛(pom)350份、尿素1050份、羧甲基纤维素钠0.6份、氨水95份、三聚氰胺125份、聚乙烯醇115份、六次甲基四胺1.2份和二乙二醇0.9份;

40.b.一次投料:在反应釜中按上述份数的配比分别加入甲醛、聚乙烯醇、氨水、六次甲基四胺、三聚氰胺、羧甲基纤维素钠,先加入尿素总量的三分之一份的尿素,搅匀后用氢氧化钠调整ph值为9.0;

41.c.二次尿素:升温至85℃,保持30分钟,再加入尿素总量三分之一份的尿素,保持30分钟;

42.d.三次尿素:待反应温度至95℃时最后加入剩余三分之一份的尿素,保持35分钟;待冷却至60℃时加入二乙二醇;(

ⅵ

)冷却出料:

43.e.冷却出料:继续冷却至45℃以下即可放料;用冰乙酸将ph值调整至7.5~8左右即可完成放料。

44.优选的,高分子固化液制备时调整ph值的碱性物质为氢氧化钠。

45.优选的,高分子固化液制备时调整ph值的酸性物质为冰乙酸、甲酸、草酸、氯化铵中的一种或几种

46.实施例3

47.对高分子固化液进行配制,具体的说高分子固化液的生产原料准备高分子固化液中的原料最佳重量份为:高分子固化液中的原料最佳重量份为:聚甲醛330份、尿素970份、羧甲基纤维素钠0.5份、氨水90份、三聚氰胺110份、聚乙烯醇105份、六次甲基四胺1.1份和二乙二醇0.7份;

48.b.一次投料:在反应釜中按上述份数的配比分别加入甲醛、聚乙烯醇、氨水、六次甲基四胺、三聚氰胺、羧甲基纤维素钠,先加入尿素总量的三分之一份的尿素,搅匀后用氢氧化钠调整ph值为8.5~9.0;

49.c.二次尿素:升温至80~85℃,保持10~30分钟,再加入尿素总量三分之一份的尿素,保持25~30分钟;

50.d.三次尿素:待反应温度至90~95℃时最后加入剩余三分之一份的尿素,保持30~35分钟;待冷却至55~60℃时加入二乙二醇;(

ⅵ

)冷却出料:继续冷却至45℃以下即可放料;

51.e.冷却出料:继续冷却至50℃,用冰乙酸将ph值调整至7.5~8左右即可完成放料。

52.优选的,高分子固化液制备时调整ph值的碱性物质为氢氧化钠。

53.优选的,高分子固化液制备时调整ph值的酸性物质为冰乙酸、甲酸、草酸、氯化铵中的一种或几种。

54.一种增加软质木材重量、硬度的方法,其包括如下步骤,

55.s1,真空抽湿:将原木锯割后的湿木方放入真空抽湿机内,真空抽湿处理木方含水率至8~15%,备用;

56.s2,高分子固化液制备;所述高分子固化液制备有实施例1

‑

3中任选一种制备方法即可;

57.s3,浸渍液的调制:a.将质量份数比为1.8~2.5份的水投入搅拌器中,升温至30~50℃;b.再加入质量份数比为1份的如步骤(2)制成的高分子固化液,将混合液升温至40~60℃,搅拌至均匀即可;

58.s4,木材真空负压导管引流:将含水率在8~15%以内的锯材方木置于浸注罐内,密闭后,负压至

‑

0.08~

‑

0.095mpa,保持10~30分钟;将药液注满浸注罐后,开启高压泵向罐内压注药液,当压力达到1.5~3.5mpa时停止压注,并保持压力2~4.5小时;

59.s5,热处理交联固化:将真空负压处理后的木材置于500

‑‑

700℃条件下热处理1

‑

2h,使高分子固化液与木材本体内的纤维组织进行交联固化。

60.s6,木材出罐:压力浸注后放出药液,静置10~30分钟,开启罐门取出木材;

61.s7,二次烘干:对浸渍过的木材表面进行简单冲洗后,将木材放入烘干窑,烘干至含水率8~12%,出窑备用。

62.优选的,药液制备过程中的一次投料后,根据反应釜内物料的溶解情况加入质量

份数比≤200.0份的水。

63.优选的,在药液调制步骤a之前,先将重量份数比为0.1~0.3份的麦芽糊精投入搅拌器中。

64.本发明通过在木材内部交联固化进高分子固化液的方法改变木材的物理、化学、生物性能,通过使用木材浸渍液对木材浸渍处理后,木材在保留木材原有自然属性(隔热、绝缘、调温、调湿)的同时,还具有阻燃、防腐、抗菌、防白蚁、环保、抗变形等优良性能,可根据用户需要,任意增大木材密度、硬度等,最终产品游离甲醛含量达国标e0级要求,成为天然珍贵树种的理想替代品,完全可满足家具、实木地板等领域的使用要求。而且高分子固化液配制成的药液在生产过程中可重复使用,大大降低了木材处理成本,使家具、地板等企业可以使用上高性价比原材料。

65.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。