一种pb板材气味控制工艺

技术领域

1.本发明涉及人造板制造技术领域,尤其涉及一种pb板材气味控制工艺。

背景技术:

2.pb板指采用碎木材或碎木质纤维为主要原材料,将主要原材料切削成一定规格的碎片,经过干燥,拌以胶料,硬化剂、防水剂等,在一定的温度压力下压制成的一种人造板,又叫刨花板、颗粒板、微粒板、碎料板、蔗渣板等。pb板主要用于家具和建筑工业及火车、汽车车厢制造等。

3.中国的pb板生产经历了由20世纪80年代的上升,到90年代的下降再由2000年的再上升的反复过程。pb板由于质量差和其它一些原因,被市场抛弃后,许多pb板企业吸取教训,引进国外的先进生产线和提高工艺水平后,中国的pb板质量有了明显提高,又重新被市场所接受,许多家具生产企业又重新选用pb板为原料,再者,定向pb板也逐渐被消费者所接受,因此,近几年来,中国的pb板需求量是逐年上升。随着国内外对pb板的需求量不断增加,和国家出台优惠政策鼓励人造板业发展,为pb板业的发展创造了极好的条件。

4.近年来,随着人们生活水平的不断提高,环保意识的不断增强,越来越多的消费者开始关注定制家具产品气味问题,其中,主要包括定制家具用人造板气味的问题。pb板所用木质原料、化工原料、生产工艺以及冷却和养生处理等,都是影响pb板气味的主要因素。现有技术中,多采用贴面处理方式对pb板的气味进行控制,但目前一般工厂生产的贴面pb板受生产工艺水平的限制,其贴面处理不能够对刨花板素板中的一些危害性物质起到封闭性的作用,造成刨花板素板中含有的芳香族化合物大量释放。基于上述陈述,本发明提出了一种pb板材气味控制工艺。

技术实现要素:

5.本发明的目的是为了解决现有技术中多采用贴面处理方式对pb板的气味进行控制,贴面处理不能够对刨花板素板中的一些危害性物质起到封闭性的作用,造成刨花板素板中含有的芳香族化合物大量释放的问题,而提出的一种pb板材气味控制工艺。

6.一种pb板材气味控制工艺,包括以下步骤:

7.s1:制备素板

8.s11、将玉米秸秆和杉树木材共同加入到蒸煮液中进行蒸煮处理,初步去味后,水洗、干燥至含水率为18

‑

28%,得混合原料;

9.s12、将干燥后的混合原料送入刨花机中进行刨花,干燥所得刨花,然后将其与胶粘剂混合均匀后进行铺装、热压制得素板;

10.s2:制备复合贴面

11.将聚碳酸酯和玉米秸秆纤维共同加入到混合机中,混合均匀后,加入对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯,于40

‑

70℃的温度下,微发泡至发泡倍率为5

‑

8倍,挤出成型,得到复合贴面;

12.s3:制备贴面pb板

13.s31、按照从上到下的顺序,将复合贴面

‑

素板

‑

复合贴面通过胶粘剂连接后,热压成型,制得pb板初品;

14.s32、将pb板初品加入清洗液中浸泡清洗8

‑

15min,然后加入处理液中浸泡20

‑

30min,浸泡完成后置于55

‑

75℃的热风下风干即得所需的pb板。

15.优选的,所述步骤s1中玉米秸秆和杉树木材的质量比为4

‑

7:1;刨花与胶粘剂的质量比为100:7

‑

14。

16.优选的,所述步骤s1中蒸煮液由质量比为3

‑

4:1:10

‑

15的单宁酸、过氧化氢和水的复配物,蒸煮温度为78

‑

98℃,蒸煮时间为2

‑

3h。

17.优选的,所述步骤s1和步骤s3中的胶粘剂由以下重量份的原料复配制得:聚丁烯25

‑

35份、聚丙烯酸铵4

‑

8份、甲基丙烯酸月桂酯2

‑

4份、乙二醇二甲基丙烯酸酯2

‑

4份、微晶石蜡1

‑

3份。

18.优选的,所述步骤s2中聚碳酸酯、玉米秸秆纤维、对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯的质量比为30

‑

50:12

‑

18:1

‑

2:1

‑

3。

19.优选的,所述步骤s3中复合贴面与素板之间的胶粘剂厚度为0.05

‑

0.5mm,胶合面积为100%。

20.优选的,所述步骤s3中清洗液由质量比5

‑

6:1:11

‑

14的丙酮、过氧化氢和水复配而得。

21.优选的,所述步骤s3中处理液由质量比羟丙基纤维素、乙酰乙酸乙酯和水复配而得。

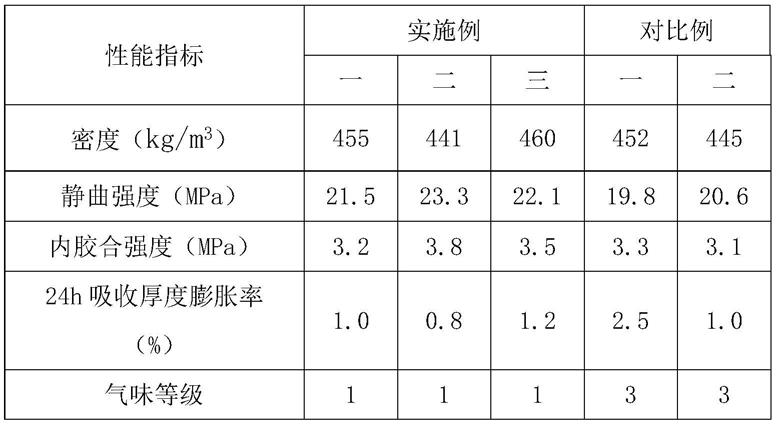

22.本发明提出的一种pb板材气味控制工艺,具有以下有益效果:

23.1、本发明采用玉米秸秆混合杉树木材为主要原料制备刨花,压制pb素板,利用单宁酸、过氧化氢和水复配制成蒸煮液,对原材料进行处理,能够有效去除原材料本身的气味,从而降低制得的pb板的气味。

24.2、本发明采用聚碳酸酯、玉米秸秆纤维、对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯混合制得pb板用贴面,所得贴面具有良好的耐磨性和密封性,其能够有效阻碍pb素板气味的释放。

25.3、本发明采用聚丁烯、聚丙烯酸铵、甲基丙烯酸月桂酯、乙二醇二甲基丙烯酸酯和微晶石蜡混合制得胶粘剂,所得胶粘剂安全无毒,无甲醛释放,其粘性强,稳定性好,剥离强度高,其用于pb板施胶生产,能够有效防止pb板开胶开裂,提高pb板的强度,所得pb板综合性能优异,安全环保,值得推广。

26.4、本发明采用丙酮、过氧化氢和水复配制得清洗液,所得清洗液能够有效清除pb板表层异物及多余胶粘剂;采用羟丙基纤维素、乙酰乙酸乙酯和水复配制得处理液,所得处理液能够在pb板表面形成一层包覆膜,进一步阻碍pb板气味的释放。

具体实施方式

27.下面结合具体实施例对本发明作进一步解说。

28.实施例一

29.本发明提出的一种pb板材气味控制工艺,包括以下步骤:

30.s1:制备素板

31.s11、按质量比4:1,将玉米秸秆和杉树木材共同加入到蒸煮液中进行蒸煮处理,蒸煮液由质量比为3:1:10的单宁酸、过氧化氢和水的复配物,蒸煮温度为78℃,蒸煮时间为2h,初步去味后,水洗、干燥至含水率为18%,得混合原料;

32.s12、将干燥后的混合原料送入刨花机中进行刨花,干燥所得刨花,然后将其与胶粘剂按质量比100:7混合均匀后进行铺装、热压制得素板;所述胶粘剂由以下重量份的原料复配制得:聚丁烯25份、聚丙烯酸铵4份、甲基丙烯酸月桂酯2份、乙二醇二甲基丙烯酸酯2份、微晶石蜡1份;

33.s2:制备复合贴面

34.将聚碳酸酯和玉米秸秆纤维共同加入到混合机中,混合均匀后,加入对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯,于40℃的温度下,微发泡至发泡倍率为5倍,挤出成型,得到复合贴面;所述聚碳酸酯、玉米秸秆纤维、对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯的质量比为30:12:1:1;

35.s3:制备贴面pb板

36.s31、按照从上到下的顺序,将复合贴面

‑

素板

‑

复合贴面通过胶粘剂连接,复合贴面与素板之间的胶粘剂厚度为0.05mm,胶合面积为100%,然后热压成型,制得pb板初品;

37.s32、将pb板初品加入清洗液中浸泡清洗8min,然后加入处理液中浸泡20min,浸泡完成后置于55℃的热风下风干即得所需的pb板;所述清洗液由质量比5:1:11的丙酮、过氧化氢和水复配而得;所述处理液由质量比羟丙基纤维素、乙酰乙酸乙酯和水复配而得。

38.实施例二

39.本发明提出的一种pb板材气味控制工艺,包括以下步骤:

40.s1:制备素板

41.s11、按质量比5.5:1,将玉米秸秆和杉树木材共同加入到蒸煮液中进行蒸煮处理,蒸煮液由质量比为3.5:1:12.5的单宁酸、过氧化氢和水的复配物,蒸煮温度为88℃,蒸煮时间为2.5h,初步去味后,水洗、干燥至含水率为23%,得混合原料;

42.s12、将干燥后的混合原料送入刨花机中进行刨花,干燥所得刨花,然后将其与胶粘剂按质量比10:1混合均匀后进行铺装、热压制得素板;所述胶粘剂由以下重量份的原料复配制得:聚丁烯30份、聚丙烯酸铵6份、甲基丙烯酸月桂酯3份、乙二醇二甲基丙烯酸酯3份、微晶石蜡2份;

43.s2:制备复合贴面

44.将聚碳酸酯和玉米秸秆纤维共同加入到混合机中,混合均匀后,加入对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯,于55℃的温度下,微发泡至发泡倍率为6.5倍,挤出成型,得到复合贴面;所述聚碳酸酯、玉米秸秆纤维、对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯的质量比为40:15:1.5:2;

45.s3:制备贴面pb板

46.s31、按照从上到下的顺序,将复合贴面

‑

素板

‑

复合贴面通过胶粘剂连接,复合贴面与素板之间的胶粘剂厚度为0.3mm,胶合面积为100%,然后热压成型,制得pb板初品;

47.s32、将pb板初品加入清洗液中浸泡清洗12min,然后加入处理液中浸泡25min,浸泡完成后置于65℃的热风下风干即得所需的pb板;所述清洗液由质量比5.5:1:12.5的丙

酮、过氧化氢和水复配而得;所述处理液由质量比羟丙基纤维素、乙酰乙酸乙酯和水复配而得。

48.实施例三

49.本发明提出的一种pb板材气味控制工艺,包括以下步骤:

50.s1:制备素板

51.s11、按质量比7:1,将玉米秸秆和杉树木材共同加入到蒸煮液中进行蒸煮处理,蒸煮液由质量比为4:1:15的单宁酸、过氧化氢和水的复配物,蒸煮温度为98℃,蒸煮时间为3h,初步去味后,水洗、干燥至含水率为28%,得混合原料;

52.s12、将干燥后的混合原料送入刨花机中进行刨花,干燥所得刨花,然后将其与胶粘剂按质量比100:14混合均匀后进行铺装、热压制得素板;所述胶粘剂由以下重量份的原料复配制得:聚丁烯35份、聚丙烯酸铵8份、甲基丙烯酸月桂酯4份、乙二醇二甲基丙烯酸酯4份、微晶石蜡3份;

53.s2:制备复合贴面

54.将聚碳酸酯和玉米秸秆纤维共同加入到混合机中,混合均匀后,加入对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯,于70℃的温度下,微发泡至发泡倍率为8倍,挤出成型,得到复合贴面;所述聚碳酸酯、玉米秸秆纤维、对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯的质量比为50:18:2:3;

55.s3:制备贴面pb板

56.s31、按照从上到下的顺序,将复合贴面

‑

素板

‑

复合贴面通过胶粘剂连接,复合贴面与素板之间的胶粘剂厚度为0.5mm,胶合面积为100%,然后热压成型,制得pb板初品;

57.s32、将pb板初品加入清洗液中浸泡清洗15min,然后加入处理液中浸泡30min,浸泡完成后置于75℃的热风下风干即得所需的pb板;所述清洗液由质量比6:1:14的丙酮、过氧化氢和水复配而得;所述处理液由质量比羟丙基纤维素、乙酰乙酸乙酯和水复配而得。

58.对比例一

59.本发明提出的一种pb板材气味控制工艺,包括以下步骤:

60.s1:制备素板

61.按质量比5.5:1,将玉米秸秆和杉树木材共同送入刨花机中进行刨花,干燥所得刨花,然后将其与胶粘剂按质量比10:1混合均匀后进行铺装、热压制得素板;

62.s2:制备复合贴面

63.将聚碳酸酯和玉米秸秆纤维共同加入到混合机中,混合均匀后,加入对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯,于55℃的温度下,微发泡至发泡倍率为6.5倍,挤出成型,得到复合贴面;所述聚碳酸酯、玉米秸秆纤维、对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯的质量比为40:15:1.5:2;

64.s3:制备贴面pb板

65.s31、按照从上到下的顺序,将复合贴面

‑

素板

‑

复合贴面通过胶粘剂连接,复合贴面与素板之间的胶粘剂厚度为0.3mm,胶合面积为100%,然后热压成型,制得pb板初品;

66.s32、将pb板初品加入清洗液中浸泡清洗12min,然后加入处理液中浸泡25min,浸泡完成后置于65℃的热风下风干即得所需的pb板;所述清洗液由质量比5.5:1:12.5的丙酮、过氧化氢和水复配而得;所述处理液由质量比羟丙基纤维素、乙酰乙酸乙酯和水复配而

得。

67.对比例二

68.本发明提出的一种pb板材气味控制工艺,包括以下步骤:

69.s1:制备素板

70.s11、按质量比5.5:1,将玉米秸秆和杉树木材共同加入到蒸煮液中进行蒸煮处理,蒸煮液由质量比为3.5:1:12.5的单宁酸、过氧化氢和水的复配物,蒸煮温度为88℃,蒸煮时间为2.5h,初步去味后,水洗、干燥至含水率为23%,得混合原料;

71.s12、将干燥后的混合原料送入刨花机中进行刨花,干燥所得刨花,然后将其与胶粘剂按质量比10:1混合均匀后进行铺装、热压制得素板;所述胶粘剂由以下重量份的原料复配制得:聚丁烯30份、聚丙烯酸铵6份、甲基丙烯酸月桂酯3份、乙二醇二甲基丙烯酸酯3份、微晶石蜡2份;

72.s2:制备复合贴面

73.将聚碳酸酯和玉米秸秆纤维共同加入到混合机中,混合均匀后,加入对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯,于55℃的温度下,微发泡至发泡倍率为6.5倍,挤出成型,得到复合贴面;所述聚碳酸酯、玉米秸秆纤维、对甲苯磺酰丙酮腙和乙二醇二甲基丙烯酸酯的质量比为40:15:1.5:2;

74.s3:制备贴面pb板

75.s31、按照从上到下的顺序,将复合贴面

‑

素板

‑

复合贴面通过胶粘剂连接,复合贴面与素板之间的胶粘剂厚度为0.3mm,胶合面积为100%,然后热压成型,制得pb板初品;

76.s32、将pb板初品加入清洗液中浸泡清洗12min,然后置于65℃的热风下风干即得所需的pb板;所述清洗液由质量比5.5:1:12.5的丙酮、过氧化氢和水复配而得。

77.按照标准gb/t17657

‑

2013,分别检测本发明实施例一

‑

三以及对比例一

‑

二中制备得到的pb板的性能;

78.按照如下方法检测pb板气味:

79.将pb板气味测试样品制成尺寸为10mm*10mm*10mm规格,放入密闭容器中,在35℃的温度下加热24h,加速气味散发,待试件冷却后由专业气味评定人员进行等级评定,通常将pb板气味分为6个等级,如下表1所示,测试结果如下表2:

80.表1

81.分类等级无气味1稍有气味2有气味但不刺激3有刺激性气味4强烈刺激性气味5无法忍受的气味6

82.表2

[0083][0084]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。