一种数据与知识融合的烧结矿feo预测方法及系统

技术领域

1.本发明主要涉及高炉炼铁检测领域,特指一种数据与知识融合的烧结矿feo预测方法及系统。

背景技术:

2.烧结过程是钢铁流程种的关键工序,提供了高炉炼铁生产所需的绝大多数优质人造富矿。烧结矿feo含量是评价烧结生产的一项综合性指标,它反映了烧结过程的动态控制状况,与烧结矿的还原性、转股强度、低温还原粉化率、高温软化与熔滴性能密切相关,是评价烧结矿质量的重要参数。烧结矿中feo含量过高会降低烧结矿的还原性,高炉焦比上升,过低会导致高炉炉内透气性变差,影响高炉平稳顺行。因此,实现在线预测烧结过程feo含量,对提升烧结矿质量具有重要意义。

3.由于烧结密闭,高温的生产过程,无法直接检测烧结过程内部的feo含量,在传送带上采样的烧结矿化验得到的feo含量值具有较大的滞后性,无法实时指导烧结过程生产控制。目前国内大多数烧结厂,烧结矿feo含量在线检测主要依靠人工经验与机尾断面图像相结合进行feo含量范围预估,利用烧结机尾图像提取气孔面积、红层分布以及断面温度等特征,与智能模型相结合预测烧结矿feo含量,模型的预测精度依赖于机尾断面图像的清晰度和关键帧获取,因而无法实现在线连续快速准确的预估烧结矿feo含量。

4.公开专利号cn105276988a发明专利提出了一种烧结矿机尾断面feo含量的控制方法,采用红外、可见光双ccd图像监测系统,获取断面特征数据包,通过模糊聚类系统和神经网络系统分析烧结矿feo含量等级。

5.该方法的技术方案需要多套专用设备,红外、可见光双ccd图像检测系统,均需要高精密的镜头,以保证图像获取的清晰度,但烧结机尾属于多粉尘环境,镜头易损坏、设备整体成本高且无法长时间现场作业,不具有普用性。

6.公开专利号cn104977316a发明专利提出了一种判别烧结矿feo含量趋势的方法,利用大烟道温度和环冷废气温度差值与烧结矿feo含量间关系,建立温差区间与feo含量的映射关系,从而预判烧结矿feo含量。

7.烧结矿中feo含量的生成是复杂的化学物理变化过程,而该专利仅仅考虑了大烟道温度和环冷废气温度对烧结矿feo含量的影响,忽略了烧结原料参数和其他过程参数的影响,因此模型的准确性得不到保证。

8.公开专利号cn111128313a发明提出了一种烧结矿feo含量检测方法及系统,该方法通过获取机尾红外热图像,并结合尾部粉尘变化规律提取关键帧图像的深浅层次特征,基于吉布斯自由能定理的烧结过程多相热力学模型获取烧结矿最高温度的feo含量分类特征,从而实时在线预测烧结矿feo含量。

9.该方法建立烧结过程多相热力学模型仅考虑了燃料燃烧放热,忽略了烧结过程中的碳酸盐分解放热、水分蒸发吸热等情况,烧结过程多相热力学模型的精度有待提高,且feo含量预测模型采用的是bp神经网络,在长时间的现场作业情况下,易出现过拟合情况,

从而导致检测系统瘫痪。

技术实现要素:

10.本发明提供的数据与知识融合的烧结矿feo预测方法及系统,解决了现有烧结矿feo含量预测精度低的技术问题。

11.为解决上述技术问题,本发明提出的数据与知识融合的烧结矿feo预测方法包括:

12.获取历史现场数据,并基于历史现场数据采集与烧结矿feo含量关联的样本参数,样本参数包括烧结过程工艺参数、烧结料原始参数以及混合料的物理化学成分信息;

13.获取样本参数的数据密度中心;

14.获取烧结料层最高温度,并基于烧结料层最高温度利用机理知识库在线推理烧结feo含量等级,其中烧结feo含量等级包含三个等级;

15.根据样本参数的数据密度中心和烧结feo含量等级,构建烧结过程feo含量在线估计模型,并基于烧结过程feo含量在线估计模型,预测烧结矿feo含量。

16.进一步地,基于历史现场数据采集与烧结矿feo含量关联的样本参数包括:

17.基于历史现场数据,利用灰色关联分析法,结合机理分析对烧结过程工艺参数和烧结料原始参数进行相关性分析;

18.确定与烧结过程烧结矿feo含量关联度大于0.5的烧结过程工艺参数和烧结料原始参数,作为与烧结矿feo含量关联的样本参数。

19.进一步地,获取样本参数的数据密度中心包括:

20.利用拉伊达准则,剔除样本参数中的异常检测值;

21.对剔除异常检测值后的样本参数进行归一化处理;

22.基于核函数高维映射,求解归一化后的样本参数的数据密度中心。

23.进一步地,基于核函数高维映射,求解归一化后的样本参数的数据密度中心包括:

24.将归一化后的样本参数的数据集通过核函数映射到高维欧几里得空间,其映射集为其中为满足mecers条件的高斯函数k(x,x

i

(k)),且x

i

(k)表示第i个输入参数序列中第k个数据点,n表示第i个输入参数序列的样本数,σ表示高斯函数的伸缩量。

25.从映射集依次选取k=k 1,计算的γ

‑

neighborhood大小其中γ为距离阈值,具体为且距离系数ε

i

取值为0.1

‑

0.2,x

imax

,x

imin

分别表示映射集在第d维度空间沿p方向最大值和最小值,d表示映射维度,为映射点和的欧式距离,具体为

26.初始化集合存在则称为核心对象若不唯一,则将数据集映射到更高维度欧几里得空间,直至核心

对象唯一,将x

i

(k)放到集合b中组成数据集r表示经过密度中心求解后第i个输入参数序列的样本数。

27.进一步地,获取烧结料层最高温度包括:

28.利用微元分析,将烧结过程当作静态不稳定传热,就气体和固体颗粒进行热平衡计算,得到烧结过程气

‑

固传热方程;

29.对烧结过程气

‑

固传热方程进行细化,燃烧带是烧结过程中温度分布最高区域,在预设假设的条件下,确定烧结过程燃烧带的气

‑

固传热方程;

30.利用烧结过程燃烧带的气

‑

固传热方程,以料层表面气体流速、初始温度、主要成分含量、烧结混合料的物理性质作为输入,在线求解烧结料层最高温度。

31.进一步地,烧结过程feo含量在线估计模型具体为长短期记忆网络。

32.进一步地,烧结过程工艺参数和烧结料原始参数具体包括料层高度、料层原始透气性、返矿量、大烟道温度、风箱废气温度、风箱负压、点火温度、环冷机速度、烧结机速度、空支流量、煤支流量、混合料sio2含量、混合料cao含量,混合料的物理化学成分信息包括密度、孔隙率、颗粒直径、表面初始温度、含碳量、碳酸盐占比、导热系数。

33.本发明提供的数据与知识融合的烧结矿feo预测系统包括:

34.存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现本发明提供的数据与知识融合的烧结矿feo预测方法的步骤。

35.与现有技术相比,本发明的优点在于:

36.本发明提供的数据与知识融合的烧结矿feo预测方法及系统,通过获取历史现场数据,并基于历史现场数据采集与烧结矿feo含量关联的样本参数,获取样本参数的数据密度中心,获取烧结料层最高温度,并基于烧结料层最高温度利用机理知识库在线推理烧结feo含量等级以及根据样本参数的数据密度中心和烧结feo含量等级,构建烧结过程feo含量在线估计模型,并基于烧结过程feo含量在线估计模型,预测烧结矿feo含量,解决了现有烧结矿feo含量预测精度低的技术问题,且通过利用基于核函数高维映射数据密度中心提取解决由于采样频率不一造成的数据不统一的问题,有利于提高烧结矿feo含量预测精度。此外,基于lstm网络实现烧结过程feo含量全时空在线准确预估,确保烧结过程异常情况及时反馈,提升烧结矿整体质量。

附图说明

37.图1为本发明实施例一的数据与知识融合的烧结矿feo预测方法的流程图;

38.图2为本发明实施例二的数据与知识融合的烧结矿feo预测方法的流程图;

39.图3为本发明实施例二的烧结料层最高温度求解流程图;

40.图4为本发明实施例二的料层的最高温度分布图;

41.图5是本发明实施例三的烧结过程烧结矿feo含量预报值和实际值对比图;

42.图6是本发明实施例三的烧结过程烧结矿feo含量预报相对误差图;

43.图7是本发明实施例的数据与知识融合的烧结矿feo预测系统的结构框图;

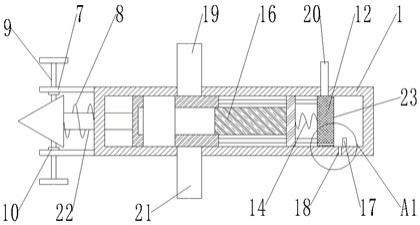

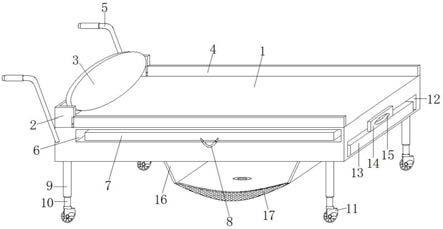

44.图8是本发明实施例四的烧结过程烧结矿feo含量预测系统测量仪表配置图。

45.附图标记:

46.1、搅拌机;2、混合料仓;3、圆辊布料机;4、点火器;5、风箱;6、烧结台车;7、大烟道;

8、烧结机;9、破碎机;10、环冷机;11、成分检测仪;12、温度测量仪;13、煤气含量测量仪;14、空气含量测量仪;15、高度测量仪;16、压力计;17、速度测量仪;18、数据采集器;19、计算机系统;100、存储器、200、处理器。

具体实施方式

47.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

48.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

49.实施例一

50.参照图1,本发明实施例一提供的数据与知识融合的烧结矿feo预测方法,包括:

51.步骤s101,获取历史现场数据,并基于历史现场数据采集与烧结矿feo含量关联的样本参数,样本参数包括烧结过程工艺参数、烧结料原始参数以及混合料的物理化学成分信息;

52.步骤s102,获取样本参数的数据密度中心;

53.步骤s103,获取烧结料层最高温度,并基于烧结料层最高温度利用机理知识库在线推理烧结feo含量等级,其中烧结feo含量等级包含三个等级;

54.步骤s104,根据样本参数的数据密度中心和烧结feo含量等级,构建烧结过程feo含量在线估计模型,并基于烧结过程feo含量在线估计模型,预测烧结矿feo含量。

55.本发明实施例提供的数据与知识融合的烧结矿feo预测方法,通过获取历史现场数据,并基于历史现场数据采集与烧结矿feo含量关联的样本参数,获取样本参数的数据密度中心,获取烧结料层最高温度,并基于烧结料层最高温度利用机理知识库在线推理烧结feo含量等级以及根据样本参数的数据密度中心和烧结feo含量等级,构建烧结过程feo含量在线估计模型,并基于烧结过程feo含量在线估计模型,预测烧结矿feo含量,解决了现有烧结矿feo含量预测精度低的技术问题,且通过利用基于核函数高维映射数据密度中心提取解决由于采样频率不一造成的数据不统一的问题,有利于提高烧结矿feo含量预测精度。此外,基于lstm网络实现烧结过程feo含量全时空在线准确预估,确保烧结过程异常情况及时反馈,提升烧结矿整体质量。

56.实施例二

57.参照图2,本发明实施例二提供的数据与知识融合的烧结矿feo预测方法,包括:

58.步骤s201,获取历史现场数据,基于历史现场数据,利用灰色关联分析法,结合机理分析对烧结过程工艺参数和烧结料原始参数进行相关性分析。

59.步骤s202,确定与烧结过程烧结矿feo含量关联度大于0.5的烧结过程工艺参数和烧结料原始参数,作为与烧结矿feo含量关联的样本参数。

60.具体地,烧结过程烧结矿feo含量的生成涉及复杂的物理化学变化,与许多烧结过程工艺参数和烧结料原始参数有着密切的关系。为了加强对关键数据的采集和避免对弱相关变量的关注,本发明实施例对烧结过程的历史数据库进行预分析以采集关键数据。

61.首先,利用灰色关联分析法对烧结过程工艺参数和烧结料原始参数进行相关性分析:

62.特征无量纲化,即对输入的样本参数数据{z

i

(k)}每一列的数据都除以该列的均值,{z0(k)}表示烧结矿feo含量参考数据列,{z1(k),z2(k),

…

z

m

(k),}表示烧结过程工艺参数和烧结料原始参数比较数列,公式如下:

[0063][0064]

其中,当i=0,{z0(k)}表示烧结矿feo含量参考序列,{x0(k)}表示烧结矿feo含量归一化后的参考序列,i=1,2

…

m。{z

i

(k)}表示其它烧结工艺参数比较序列,{x

i

(k)}表示其它烧结工艺参数归一化后的比较序列,k=1,2,3

…

n表示参考序列和比较序列中第k个数据。

[0065]

计算每个参数序列与烧结矿feo含量序列的关联系数ξ

i

(k),公式如下:

[0066][0067]

其中,ξ

i

(k)表示第i个输入参数与烧结矿feo含量的关联系数,ρ表示分辨系数,其取值范围为[0,1],本发明实施例中ρ取0.5。

[0068]

计算关联系数均值r

0i

,形成关联序,公式如下:

[0069][0070]

其中,r

0i

表示第i个输入参数与烧结矿feo含量的灰色关联度,灰色关联度大于0.5以上,可以认为变量之间存在较强相关性,因此本专利中选取关联度大于0.5的参数列为烧结过程中烧结矿feo含量在线估计所需参数包括:料层高度x1、料层原始透气性x2、返矿量x3、大烟道温度x4、风箱废气温度x5、风箱负压x6、点火温度x7、环冷机速度x8、烧结机速度x9、空支流量x

10

、煤支流量x

11

、混合料sio2含量x

12

、混合料cao含量x

13

。

[0071]

其次,采集对于烧结过程烧结矿feo含量关联度大于0.5工艺参数和烧结原料参数,以及混合料的物理化学成分信息。

[0072]

工艺参数和烧结原料参数包括:料层高度、料层原始透气性、返矿量、大烟道温度、风箱废气温度、风箱负压、点火温度、环冷机速度、烧结机速度、空支流量、煤支流量、混合料sio2含量、混合料cao含量。

[0073]

混合料的物理化学成分信息包括:密度、孔隙率、颗粒直径、表面初始温度、含碳量、碳酸盐占比、导热系数等。

[0074]

步骤s203,获取样本参数的数据密度中心。

[0075]

由于数据采集的过程可能存在由于设备故障、人工操作失误等多种原因造成数真实准确性得不到保证,因此本发明实施例基于样本参数,获取与样本参数对应的样本数据集密度中心之前首先对仪器采集到数据进行预处理。

[0076]

首先,利用拉伊达准则,剔除烧结工艺参数和烧结料原始参数中的异常检测值。

[0077]

在上一个预测时间点t1,与当前预测时间点t2之间所采集到的输入变量数据x1,x2,

…

,x

k

,算出其算术平均值及剩余误差并按贝塞尔公式计算出标准差σ0,公式如下:

[0078][0079]

若某个测量值x

i

的剩余误差v

i

,满足|v

i

|>3σ,则认为x

i

应予剔除。

[0080]

其次,由于采集的数据量纲相差较大,量纲大的对模型的影响会比较大,因此在建模之前需要对数据进行归一化处理,通过最大最小值归一化处理:

[0081][0082]

x

norm

表示变量归一化的结果,x

min

,x

max

分别表示预测间隔之间采集的数据集中的最大值和最小值。

[0083]

对样本参数预处理后,本发明实施例基于核函数高维映射,求解归一化后的样本参数的数据密度中心。

[0084]

具体地,烧结数据中心feo含量的数据记录间隔为2小时,对应的工艺参数检测量在[220,225]范围内,这会导致预测模型无法正常训练,在对于解决采样频率不一致的问题,常规的方法有均值法和众数法,其中均值法对一段时间序列的样本值取均值,在平稳数据中表现良好,但容易波动数据的影响,计算的计算结果无法反映烧结工况;众数法选取一段时间中数据点出现次数最多的数,众数法求出的数值具有一定的代表性,但忽略了工业过程参数的时序性;因此,为了获得更具代表性的烧结生产数据集合,强化数据集整体规律,本发明实施例综合均值法和众数法的优点,提出了基于核函数高维映射密度中心求解方法。

[0085]

基于核函数高维映射,对输入特征料层高度、料层原始透气性、返矿量、大烟道温度、风箱废气温度、风箱负压、点火温度、环冷机速度、烧结机速度、空支流量、煤支流量、混合料sio2含量、混合料cao含量等进行数据密度中心求解。

[0086]

输入特征料层高度x1、料层原始透气性x2、返矿量x3、大烟道温度x4、风箱废气温度x5、风箱负压x6、点火温度x7、环冷机速度x8、烧结机速度x9、空支流量x

10

、煤支流量x

11

、混合料sio2含量x

12

、混合料cao含量x

13

构成数据集其中n表示第i个输入参数序列的样本数,x

i

(k)∈r

n

×

13

为13个输入特征组成的输入样本矩阵。

[0087]

数据集通过核函数映射到高维欧几里得空间,其映射集为其中为满足mecers条件的高斯函数k(x,x

i

(k)),定义如下:

[0088][0089]

其中,x

i

(k)表示第i个输入参数序列中第k个数据点,n表示第i个输入参数序列的样本数,σ表示高斯函数的伸缩量。

[0090]

从映射集依次选取k=k 1,计算的γ

‑

neighborhood大小其中γ为距离阈值,为映射点和的欧式距离,计算公式如下:

[0091][0092][0093]

其中,ε

i

距离系数,取值范围[0.1,0.2],x

imax

,x

imin

分别表示映射集在第d维度空间沿p方向最大值和最小值,d表示映射维度。

[0094]

初始化集合存在则称为核心对象若不唯一,则将数据集映射到更高维度欧几里得空间,直至核心对象唯一,将x

i

(k)放到集合b中组成数据集r表示经过密度中心求解后第i个输入参数序列的样本数。

[0095]

表1是样本数据集分别基于核函数高维映射密度中心求解、均值法以及众数法处理后的各参数与烧结矿feo含量的灰色关联度,从表中可以看出,采用基于核函数高维映射密度中心求解的数据集与feo含量关联度更高,较均值法、众数法各参数总的关联度分别增加了0.385和0.446,说明了基于核函数高维映射密度中心求解方法的优越性。

[0096]

表1

[0097][0098]

步骤s204,获取烧结料层最高温度,并基于烧结料层最高温度利用机理知识库在线推理烧结feo含量等级,其中烧结feo含量等级包含三个等级,具体为量偏高,含量正常,含量偏低。

[0099]

具体地,本发明实施例采用“先定级,后定量”的预测方法,先通过与烧结矿feo含量密切相关的烧结过程热状态对feo含量进行初步的等级划分,缩小feo含量预测区间范围,以提高模型预测精度。烧结过程热状态主要体现在料层各阶段的最高温度变化,但是现

有的检测手段只能采集到烧结台车下方废气温度,以及机尾断面的温度分布信息,无法准确的获取烧结过程各阶段的化学反应温度,因此,为了更加准确的预测烧结过程烧结feo含量,亟需在建模前对烧结料层热状态进行深入分析,建立料层最高温度模型。

[0100]

首先,利用微元分析,将烧结过程当作静态不稳定传热,就气体和固体颗粒进行热平衡计算,得到烧结过程气

‑

固传热方程。

[0101]

对于带式烧结机床层,可以视为由若干个固定床单元相衔接成。在建立模型之前,进行如下简化:(1)固相粒子内部热传导足够强,忽略颗粒内部的热传导;(2)料层内部对流换热占绝对主导地位,忽略其他传热方式;(3)烧结机为绝热体系,与环境无热交换;(4)不考虑料层的收缩;(5)不考虑气体回流现象。

[0102]

在料层内取微元dv=dxdydz,在dt时间内,将其当作静态不稳定传热分析,忽略纵向传热,同时,烧结料层属于大横截面,可以假设料层内部无横向传热,就气体和固体颗粒进行热平衡计算。

[0103]

对与烧结料层气相传热方程具体如下:

[0104]

气体流动引起的显热传递q

gqs

:

[0105][0106]

其中v

g

表示气体流速,ρ

g

表示气体密度,表示气体比热容,ε表示料层空隙率,t

g

表示气体温度。

[0107]

气相中的积累热q

ga

:

[0108][0109]

气固交换热q

ge

:

[0110]

q

ge

=hs

b

(t

g

‑

t

s

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0111]

其中h表示气固相间对流传热系数,s

b

表示单位体积料层内颗粒的总表面积,t

s

表示固体温度。

[0112]

反应热q

gr

:

[0113]

q

gr

=r

a

δh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0114]

其中r

a

表示单位体积的反应速度,δh表示分子反应热。

[0115]

气相传热方程:

[0116]

q

gqs

q

ga

q

ge

‑

q

gr

=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0117]

对于烧结料层固相传热方程具体如下:

[0118]

固体流动引起的显热传递q

sqs

:

[0119][0120]

其中v

s

表示固体流速,ρ

s

表示固体密度,表示固体比热容,t

s

表示气体温度。

[0121]

固相中的积累热q

sa

:

[0122][0123]

固气交换热q

se

:

[0124]

q

se

=hs

b

(t

s

‑

t

g

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0125]

反应热q

sr

:

[0126]

q

sr

=r

a

δh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)

[0127]

固相传热方程:

[0128]

q

sqs

q

sa

q

se

‑

q

sr

=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(18)

[0129]

其次,对烧结过程气

‑

固传热方程进行细化,燃烧带是烧结过程中温度分布最高区域,在合理假设的条件下,确定烧结过程燃烧带的气

‑

固传热方程。

[0130]

烧结过程燃烧带气

‑

固传热方程具体如下:

[0131]

考虑到料层中燃烧带的特性,进行如下假设:(1)热交换系数无限大,烧结料的温度与气体温度相等,即t

g

=t

s

=t,q

qe

=q

se

=0;(2)忽略其他反应热,只考虑碳燃烧的放热和碳酸盐的分解热,其中碳燃烧作为一级反应处理,添加修正系数β对真实的摩尔焓δh

fc

进行修正,碳酸盐的分解热中碳酸盐为石灰石(caco3)和白云石(camg(co3)2)。

[0132]

碳燃烧一级反应放热反应速率常数考虑到颗粒周围边界层内的传质系数k

c

和单位料层体积内有n

c

个焦炭粒子,碳燃烧反应热:

[0133][0134]

其中d

c

表示焦炭颗粒直径,ρ

c

表示焦炭密度,c

o2

表示料层中氧气浓度,r表示理想气体常数。

[0135]

白云石中碳酸镁(mgco3)在350℃开始分解,在干燥预热带基本反应完全,故在燃烧带中的碳酸盐分解主要是石灰石(caco3),石灰石分解反应在反应温度范围内分解率与温度呈线性关系碳酸盐分解热:

[0136][0137]

其中h

p

表示粒子与气流间的对流换热系数,s

h

表示石灰石比表面积,t0和t

e

分别表示石灰石分解反应起始温度和终止温度。

[0138]

将式(16)和式(17)代入式(10)和式(15)可得到烧结过程燃烧带气

‑

固传热方程如下:

[0139][0140]

其中a1和a2分别为碳燃烧反应热和碳酸盐分解反应热在气相中的占比。

[0141]

再者,利用烧结过程燃烧带的气

‑

固传热方程,以料层表面气体流速、初始温度,主要成分含量;烧结混合料的物理性质,如密度、孔隙率等作为输入,在线求解烧结料层最高温度。

[0142]

烧结料层最高温度求解流程如图3所示:

[0143]

(1)设定计算初始条件。包括混合料主要成分含量、密度、孔隙率等,料层表面初始温度、气体流速等,计算精度,网格划分等。

[0144]

(2)初始化料层气

‑

固相温度场。

[0145]

(3)参数计算。包括反应反应速率、热交换系数等。

[0146]

(4)计算燃烧带气

‑

固差分方程系数。

[0147]

(5)采用三对角矩阵求解差分方程,得到新的气

‑

固相温度场。

[0148]

(6)计算新的求解值与上一次的迭代值两者相对误差,如果误差大于计算精度,新的求解值取代上一次迭代值,重复步骤(4)和(5),直到相对误差小于计算精度,然后进行下一个时间步长的计算。

[0149]

模型的初始条件和部分参数参考现场烧结机实际参数如下:

[0150][0151]

为1198j/(m3·

℃),为970j/(m3·

℃),ρ

g

为0.454kg/m3,ρ

s

为1800kg/m3,ε为0.417,d

c

为0.012m,h为691mm,v为0.042m/s,v

g

为0.0827m/s,t0为60℃,c

c

为3.5%,c

caco3

为6.0%,料层的最高温度分布如图4所示。

[0152]

最后,根据烧结料层最高温度的计算值,结合机理知识库推理出当前烧结矿中feo含量等级。

[0153]

考虑到烧结过程烧结矿中feo含量生成的复杂性和不确定性,烧结过程烧结矿feo含量等级推理问题可以用带有模糊关系的5元集合组表示:{t,i,c,cr,g},其中t表示烧结料层最高温度,i表示混合料含铁量,c表示混合料含碳量,cr表示烧结过程燃烧比,g表示烧结过程烧结矿feo含量等级。

[0154]

具体推理过程如下:

[0155]

设

和和分别是{t,i,c,cr,g}的模糊集合,和间的模糊蕴含关系,系,和间的模糊蕴含关系,和间的模糊蕴含关系都已知,根据{t,i,c,cr}上的模糊集合推出g新的模糊集合即:

[0156]

rule1:

[0157]

rule2:

[0158]

rule3:

[0159]

fact:

[0160]

conclusion:

[0161]

规则1的适配度和

[0162][0163]

规则2的适配度和

[0164][0165]

规则3的适配度和

[0166][0167]

分别求出3条规则的激励强度ω1、ω2和ω3:

[0168][0169]

进而用激励度与相应的模糊规则的加权和获得烧结过程feo含量等级,即:

[0170][0171]

步骤s206,根据样本参数的数据密度中心和烧结feo含量等级,构建烧结过程feo含量在线估计模型,并基于烧结过程feo含量在线估计模型,预测烧结矿feo含量。

[0172]

考虑到烧结过程是渐变的,当前的烧结矿feo含量与历史烧结矿feo含量存在相关性,因此当前矿feo含量不仅与当前各特征密度中心数据集当前推理的feo含量等级g所组成的当前输入u(t),还与之前时刻u(t

‑

1)、u(t

‑

2)

…

相关,故选择长短期记忆网络(lstm)来预测烧结过程feo含量,长短期记忆网络基本结构如下:

[0173]

输入时间序列u={u1,u2...u

n

},每个输入都有对应的输入门i

t

,遗忘门f

t

和输出门o

t

来保护和控制细胞状态,当前细胞状态c

t

、上一时刻输出h

t

‑1以及当前时刻输入u

t

决定了当前时刻的烧结矿feo含量。

[0174]

遗忘门f

t

的sigmoid层决定从历史细胞状态c

t

‑1中丢弃什么信息:

[0175]

f

t

=σ(ω

f

[h

t

‑1,u

t

] b

f

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(28)

[0176]

其中ω

f

表示遗忘门的权值矩阵,b

f

值表示遗忘门偏置项。f

t

输出一个在0

‑

1之间的数值给历史细胞状态c

t

‑1,若输出为1,则全部保留,若输出为0,则全部舍弃。

[0177]

输入门i

t

决定当前细胞状态c

t

中保存哪些新的信息:

[0178][0179]

i

t

的sigmoid层确定更新值,通过tanh层生成一个备选向量,接下来就是更新旧细胞的状态,通过式(24)将旧细胞状态c

t

‑1更新为新细胞状态c

t

。旧细胞状态c

t

‑1与遗忘门的输出f

t

相乘,丢弃不需要保留的信息,再加上输入门i

t

的输出与新的候选向量的乘积,根据c

t

的值来决定更新每个细胞状态的程度。

[0180]

输出门o

t

确定当前输出h

t

:

[0181][0182]

c

t

通过tanh层进行放缩,与输出门o

t

乘积得到当前输出h

t

,最后通过identity层转化获取当前时刻烧结过程中烧结矿feo含量的预测值。

[0183]

本发明实施例通过基于lstm网络实现烧结过程feo含量全时空在线准确预估,确保烧结过程异常情况及时反馈,提升烧结矿整体质量。

[0184]

本发明实施例提供的烧结过程feo含量预测系统及方法,通过建立烧结过程料层最高温度模型对feo含量的等级进行模糊推理,利用基于核函数高维映射数据密度中心提取解决由于采样频率不一造成的数据不统一的问题,最终基于lstm网络实现烧结过程feo含量全时空在线准确预估,确保烧结过程异常情况及时反馈,提升烧结矿整体质量。

[0185]

实施例三

[0186]

为了验证本发明的有效性,以某钢厂360m2烧结机为实验平台,安装如下的测量系

统,包括:

[0187]

gf

‑

3000型成分分析仪用于测量混合料sio2含量、混合料cao含量;

[0188]

rz

‑

vs煤气流量计用于测量煤支流量;

[0189]

hktmf空气流量计用于测量空支流量;

[0190]

csdm20m水分测定仪用于测量料层的透气性;

[0191]

victor 310c红外测温仪用于测量点火温度;

[0192]

smart ar600e高度测量仪用于测量料层高度;

[0193]

k型热电偶温度探头用于测量大烟道温度、风箱废气温度;

[0194]

ssm

‑

p202s压力变送器用于测量风箱负压;

[0195]

whdz

‑

dt2240b测速仪用于测量台车速度、环冷机速度。

[0196]

实验中共采集了600组样本数据,其中前540组生产数据作为建模的训练样本,后60组数据作为测试样本,具体步骤如下:

[0197]

1),采集料层高度、料层原始透气性、返矿量、大烟道温度、风箱废气温度、风箱负压、点火温度、环冷机速度、烧结机速度、空支流量、煤支流量、混合料sio2含量、混合料cao含量、密度、孔隙率、颗粒直径、表面初始温度、含碳量、碳酸盐占比、导热系数等共计2664803个数据。

[0198]

2),对采集数据进行异常值剔除,剔除269个异常数据,对剩下的数据集归一化处理,再通过高斯核函数对输入样本数据实现高维映射,计算数据集密度中心。其次基于烧结过程料层最高温度模型,利用采集的数据求解烧结过程料层最高温度,最后对烧结过程中烧结矿feo含量等级进行模糊推理。

[0199]

3),基于长短期记忆网络(lstm),将处理后的数据集输入到lstm网络中得到烧结过程烧结矿feo含量的预测结果,在允许的绝对误差为0.3范围内,60组测试样本中共命中了49个,命中率为81.67%。

[0200]

烧结过程烧结矿feo含量预报值和实际值对比图如图5所示,可以看出烧结过程烧结矿feo含量预测值与实际值基本一致,且变化趋势基本一致,而且烧结过程烧结矿feo含量预报相对误差如图6所示,相对误差均在[

‑

0.06,0.06]之间是现场允许误差和范围之内。此外,本方法有较强的学习和泛化能力,相比其他方法有较高的优越性与先进性。因此是一种具有较高实用价值的、低成本的、可连续测量的烧结过程烧结矿feo含量动态软测量方法。

[0201]

参照图7,本发明实施例提出的数据与知识融合的烧结矿feo预测系统,包括:

[0202]

存储器100、处理器200以及存储在存储器100上并可在处理器200上运行的计算机程序,其中,处理器200执行计算机程序时实现本实施例提出的数据与知识融合的烧结矿feo预测方法的步骤。

[0203]

实施例四

[0204]

本实施方式中,实现烧结过程烧结矿feo含量预测系统所需的测量仪表配置如图8所示,具体包括:搅拌机1、混合料仓2、圆辊布料机3、点火器4、风箱5、烧结台车6、大烟道7、烧结机8、破碎机9、环冷机10以及:

[0205]

2个成分检测仪11,分别用于检测混合料成分含量、烧结废气成分含量;

[0206]

3个温度测量仪12,分别用于检测点火温度、风箱废气温度、大烟道温度;

[0207]

1个煤气含量测量仪13,用于检测点火所需的煤气含量;

[0208]

1个空气含量测量仪14,用于检测点火所需的空气含量;

[0209]

1个高度测量仪15,用于检测烧结料层高度;

[0210]

1个压力计16,用于检测风箱负压;

[0211]

2个速度测量仪17,分别用于检测烧结机速度、环冷机速度。

[0212]

将成分检测仪11、温度测量仪12、煤气含量测量仪13、空气含量测量仪14、高度测量仪15、压力计16、速度测量仪17等仪表安装在烧结过程的各个相应位置。数据采集器18输入端连接这些仪表的输入端,并通过通信总线连接计算机系统19。

[0213]

本发明实施例提供的烧结过程烧结矿feo含量预测系统,具体包括:

[0214]

数据采集单元,用于实时获取样本集构建单元所需参数,包括:烧结过程工艺参数和烧结料原始参数。

[0215]

样本集构建单元,用于构建烧结过程feo含量在线估计模型的输入,包括相关参数数据集和烧结过程feo含量等级。

[0216]

在线估计单元,用于利用基于lstm的烧结过程feo含量在线估计模型,在线估计烧结过程feo含量。

[0217]

其中数据采集单元,包括:

[0218]

相关变量确定模块,利用灰色相关分析法,结合机理分析对烧结过程工艺参数和烧结料原始参数进行相关性分析,确定对于烧结过程烧结矿feo含量关联度大于0.5的参数作为相关变量,包括:料层高度、料层原始透气性、返矿量、大烟道温度、风箱废气温度、风箱负压、点火温度、环冷机速度、烧结机速度、空支流量、煤支流量、混合料sio2含量、混合料cao含量。

[0219]

关键参数采集模块:采集对于烧结过程烧结矿feo含量关联度大于0.5工艺参数和烧结原料参数,以及混合料的物理化学成分信息。

[0220]

样本集构建单元,包括:

[0221]

数据预处理单模块,对采集烧结过程中烧结矿feo含量在线估计所需参数进行预处理。

[0222]

模糊推理模块,用于推理出当前烧结过程烧结矿feo含量等级,包括:含量偏高,含量正常,含量偏低。

[0223]

数据预处理模块,包括:

[0224]

数据清理模块,利用拉伊达准则,剔除烧结工艺参数和烧结料原始参数中的异常检测值。

[0225]

归一化处理模块,对烧结工艺参数进行最大最小值归一化处理。

[0226]

数据密度中心模块,利用核函数映射,将一段时间的数据集映射高维空间实现数据集的稀疏化,计算数据点的邻域大小,确定该段时间内输入参数的核心数据值。

[0227]

模糊推理模块,包括:

[0228]

料层最高温度计算模块,利用微元分析法,推导出烧结过程燃烧带气

‑

固传热方程,再利用隐式差分法,计算出烧结过程燃烧带的温度分布,确定烧结过程中料层的最高温度。

[0229]

feo含量等级推算模块,基于料层最高温度和烧结原始参数,利用烧结知识库,推

理当前烧结过程feo含量等级,包括:量偏高,含量正常,含量偏低。

[0230]

在线估计单元,包括:

[0231]

模型预测模块,输入各参数的数据中心和烧结过程feo含量等级,利用基于lstm烧结过程feo含量预测模型预测当前烧结过程中烧结矿feo含量。

[0232]

本实施例的数据与知识融合的烧结矿feo预测系统的具体工作过程和工作原理可参照本实施例中的数据与知识融合的烧结矿feo预测方法的工作过程和工作原理。

[0233]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。