1.本实用新型涉及木工加工技术领域,特别涉及一种木料板材自动打孔装置。

背景技术:

2.现有的木料板材钻孔作业,通常由人工手持木料板材,再下压钻头进行钻孔,但是经常会因手部的抖动以及机器产生的震动,而导致加工孔发生偏移,以致于打孔精度不高,降低家具制作的质量和生产效率,严重时木料板材还会因受损严重而报废,造成资源浪费。

3.中国专利cn209453721u公开了一种可精确稳固打孔的木工钻床,该木工钻床通过配合使用固定螺钉和调节螺杆,并通过设置限位槽来辅助限位,可实现压杆对加工件的压紧和定位,进而实现对加工件精确稳定的钻孔。但是,该设备调节起来繁琐,尤其是当进行大批量木料板钻孔作业,或者对不同规格木料板进行钻孔作业时。

技术实现要素:

4.有鉴于此,本实用新型旨在提出一种木料板材自动打孔装置,可对不同规格木料板材进行便捷夹持与紧固,利于木料板材批量钻孔作业,实用性强。

5.为达到上述目的,本实用新型的技术方案是这样实现的:

6.一种木料板材自动打孔装置,包括工作台,于所述工作台的上方安装有钻头,对应于所述钻头,于所述工作台上设有容置槽,待打孔的木料板放置于所述容置槽内;所述木料板材自动打孔装置还包括:

7.两个安装块,对应于所述木料板的两侧设于所述工作台上,两所述安装块可沿所述工作台高度方向导向滑动;

8.夹紧件,所述夹紧件的一端枢转设于其一所述安装块上,所述夹紧件的另一端经由紧固件固定在另一所述安装块上,以将所述木料板夹紧于所述容置槽内;

9.驱动机构,于各所述安装块上设有沿其高度方向延伸布置的容腔,所述驱动机构包括设于各所述容腔两侧内壁的齿条,和传动设于各所述容腔内、并分别与对应所述齿条啮合相连的两个齿轮,以及安装于所述工作台上的电机,且所述电机的动力输出端连接有转轴,其一所述齿轮安装于所述转轴上;所述安装块可因所述电机的驱动而沿所述工作台的高度方向位置可调。

10.进一步的,于所述夹紧件上开设有沿其长度方向延伸设置的通孔,所述紧固件具有枢转设于对应所述安装块上、并可穿经所述通孔的杆体,以及固定于所述杆体的顶端,并因旋转而抵接于所述夹紧件上的头部。

11.进一步的,所述头部呈长条块状。

12.进一步的,所述夹紧件的枢转轴位于所述夹紧件的两侧,对应于所述枢转轴,于所述安装块上设有呈倒置的“l”形的弧形槽,所述枢转轴可于所述弧形槽内滑动,且所述枢转轴滑动至所述弧形槽顶端时,所述夹紧件可相对于所述工作台枢转,所述枢转轴滑动至所述弧形槽的底端时,所述夹紧件可随对应所述安装块收容于所述工作台内。

13.进一步的,所述安装块为沿所述工作台的长度方向间隔布置的两组。

14.进一步的,于所述容置槽的槽底开设有间隔布置的多个落料孔,并于所述落料孔的下方设有接料箱。

15.进一步的,对应于所述夹紧件的与所述紧固件连接的一端,于所述安装块上设有凹槽,所述夹紧件嵌装于所述凹槽内,所述紧固件安装于所述凹槽内。

16.进一步的,相对于枢转连接在所述安装块上的一端,于所述夹紧件的另一端构造有凸块,所述夹紧件对所述木料板的夹紧,所述凸块抵接于对应所述安装块的一侧。

17.相对于现有技术,本实用新型具有以下优势:

18.(1)本实用新型所述的一种木料板材自动打孔装置,通过配合使用安装块、夹紧件和驱动机构,可对不同规格木料板进行便捷夹持与紧固,利于木料板批量钻孔作业,实用性强。其中,驱动机构可驱动安装块于工作台高度方向调节。

19.(2)紧固件头部为长条状,可旋转而固定夹紧件,即可对木料板进行快速夹持紧固,利于批量钻孔作业。

20.(3)开设“l”形弧形槽,利于实现夹紧件相对于工作台枢转的工作状态,以及对应于安装块的收容状态,即非工作状态,以提高装置实用性。

21.(4)安装块两组设置,有效提高对木料板夹持固定的稳定性。

22.(5)设置落料孔,便于收集钻孔作业时所产生的废屑,保护工作环境。

23.(6)采用嵌装的方式,可于水平方向、并沿容置槽开设方向限位夹紧件。

24.(7)凸块抵接安装块一侧,即实现夹紧件与安装块的卡置,可于水平方向、并垂直于容置槽开设方向限位夹紧件。

附图说明

25.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

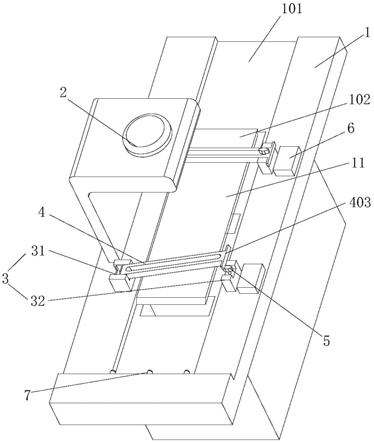

26.图1为本实用新型实施例所述的木料板材自动打孔装置的整体结构示意图;

27.图2为本实用新型实施例所述的“l”形槽的剖面图;

28.图3为本实用新型实施例所述的夹紧件的结构示意图;

29.图4为本实用新型实施例所述的第二安装块的剖面图;

30.图5为本实用新型实施例所述的两安装块与电机及夹紧件的连接结构示意图;

31.附图标记说明:

[0032]1‑

工作台,2

‑

钻头,3

‑

安装块,4

‑

夹紧件,5

‑

紧固件,6

‑

电机,7

‑

送风机构,8

‑

主动齿轮,9

‑

从动齿轮,10

‑

转轴,11

‑

木料板;

[0033]

31

‑

第一安装块,32

‑

第二安装块;

[0034]

101

‑

容置槽,102

‑

落料孔,103

‑

收纳槽;

[0035]

300

‑

容腔,301

‑

齿条,302

‑

滑块,310

‑

弧形槽,320

‑

凹槽;

[0036]

401

‑

枢转轴,402

‑

通孔,403

‑

凸块;

[0037]

501

‑

头部,502

‑

杆体。

具体实施方式

[0038]

需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

[0039]

在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“背”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0040]

下面将参考附图并结合实施例来详细说明本实用新型。

[0041]

本实施例涉及一种木料板材自动打孔装置,包括工作台1,如图1所示,于工作台1的上方安装有钻头2,对应于钻头2,于工作台1上设有容置槽101,待打孔的木料板11放置于容置槽101内。该自动打孔装置还包括对应于木料板11的两侧,设于工作台1上的两个安装块3,两安装块3可沿工作台1高度方向导向滑动;以及夹紧件4,夹紧件4的一端枢转设于其一安装块3上,夹紧件4的另一端经由紧固件5固定在另一安装块3上,以将木料板11夹紧于容置槽101内。

[0042]

在此需要说明的是,本实施例中所述的钻头2和容置槽101的结构可参照现有技术中的结构,而未提及的其他相关结构均可参照现有技术中打孔装置的结构,在此不再进行赘述。

[0043]

具体结构中,如图1所示,上述两安装块3分别为第一安装块31及第二安装块32,且于第一安装块31及第二安装块32的两侧还构造有滑块302,并适配的,于工作台1上开设有可供第一安装块31及第二安装块32在高度方向导向滑动的第一导向槽及第二导向槽;上述的夹紧件4的枢转端设置于第一安装块31上,夹紧件4的紧固端固定于第二安装块32内。

[0044]

为实现对木料板11的快速夹持紧固,如图1、图3及图4所示,于夹紧件4上开设有沿其长度方向延伸设置的通孔402,紧固件5具有枢转设于第二安装块32上、并可穿经通孔402的杆体502,以及固定于杆体502的顶端,并因旋转而抵接于夹紧件4上的头部501。其中,紧固件5的截面成“工”字形,其头部501呈长条块状,以利于对夹紧件4的紧固;而紧固件5的杆体502于第二安装块32上的枢转结构及枢转形式,可参照现有技术中的枢转结构及枢转形式,在此不再进行赘述。

[0045]

本实施例中,如图1、图2及图3所示,夹紧件4的枢转轴401位于夹紧件4的两侧,对应于枢转轴401,于安装块3上设有呈倒置的“l”形的弧形槽310,枢转轴401可于弧形槽310内滑动,且枢转轴401滑动至弧形槽310顶端时,夹紧件4可相对于工作台1枢转,以便于对木料板11进行夹持固定;枢转轴401滑动至弧形槽310的底端时,夹紧件4可随第一安装块31纳于工作台1内,并适配的,于工作台1上开设有收纳槽103,以便于收纳夹紧件4,提高装置实用性。

[0046]

另外,为于水平方向限制夹紧件4,如图4及图5所示,于第二安装块32上设有凹槽320,夹紧件4嵌装于凹槽320内,紧固件5安装于凹槽320内,以于水平方向、并沿容置槽101开设方向限位夹紧件4。且相对于枢转连接在第一安装块31上的一端,于夹紧件4的另一端构造有凸块403,当夹紧件4处于对木料板11夹紧状态时,凸块403抵接于第二安装块32的一侧,并形成卡置,以于水平方向、并垂直于容置槽101开设方向限位夹紧件4。

[0047]

本实施例中还设有驱动机构,如图1、图4及图5所示,于各安装块3上设有沿其高度方向延伸布置的容腔300,驱动机构包括设于各容腔300两侧内壁的齿条301,和传动设于各容腔300内、并分别与对应齿条301啮合相连的两个齿轮,以及安装于工作台1上的电机6,且电机6的动力输出端连接有转轴10,其一齿轮安装于转轴10上;安装块3可因电机6的驱动而沿工作台1的高度方向位置可调。具体而言,上述的两个齿轮分别为主动齿轮8和从动齿轮9,主动齿轮8安装于转轴10上,主动齿轮8与从动齿轮9,及各容腔300两侧内壁齿条301相互啮合。

[0048]

在此需要说明的是,为有效提高对木料板11的夹持固定稳定性,上述涉及的第一安装块31和第二安装块32为沿工作台1的长度方向间隔布置的两组;但是,安装块3的数量除了设置成两组之外,还可以根据实际加工需求进行相应的调整。

[0049]

此外,为避免环境污染,如图1所示,于容置槽101的槽底还开设有间隔布置的多个落料孔102,并于落料孔102的下方设有接料箱,便于收集废料。并且,相对于进料的一端,于工作台1的另一端还设有送风机构7,送风机构7可将废屑吹送至落料孔102,以使废屑从落料孔102落入接料箱。此处的送风机构7包括可与外部气源相连的喷出管,并于喷出管上设有朝向容置槽101的槽底倾斜布置的多个喷出孔。其中,上述的接料箱未在图中示出,其结构可参照现有技术中的接料箱的结构,在此不再进行赘述;

[0050]

本实用新型所述的木料板材自动打孔装置在使用时,先将木料板11从工作台1的进料端送入容置槽101合适位置,再枢转夹紧件4至夹紧件4固定端嵌装于凹槽320内,并将其端部的凸块403卡置于第二安装块32上,此时,将紧固件5头部501旋转90

°

至紧固夹紧件4,即完成对木料板11的夹持固定,最后通过钻头2来完成钻孔作业;当需要对不同规格木料板11进行钻孔作业时,可通过使用电机6来调节夹紧件4相对于待加工木料板11的高度,然后再分别通过枢转和紧固夹紧件4,即可便捷完成对木料板11的夹持紧固,进而利于完成精准钻孔作业;完成钻孔作业后,可将夹紧件4通过枢转轴401滑到至弧形槽310底端,而后收容于收纳槽103内,以便于清扫工作台1。

[0051]

本实施例中所述的木料板材自动打孔装置,通过配合使用两安装块3、夹紧件4和驱动机构,能够对不同规格木料板11进行便捷夹持与紧固,利于木料板11批量钻孔作业,实用性强。

[0052]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。