1.本发明属于分子动力学模拟技术领域,具体涉及一种基于分子动力学的有机减摩剂吸附性能的分析方法。

背景技术:

2.为了避免摩擦副之间发生直接接触,应用润滑油是一个最重要的手段。在纳米间隙润滑条件下的润滑油膜很容易发生破裂,造成摩擦副之间直接接触,加剧摩擦磨损。因此,能够在纳米间隙润滑条件下减少摩擦磨损的润滑油添加剂变得越来越重要。同时考虑到润滑剂添加剂所造成的环境污染问题,只含c、h、o和n的环境友好型有机减摩剂(organic frictionmodifiers,ofms)受到了全社会的广泛关注。

3.ofms添加剂分子是一种两亲性表面活性剂分子,其由烷基链和末端的极性团组成。极性团依靠分子或原子间的范德华力吸附于金属表面上,形成单分子层或多分子层的吸附膜。吸附膜的结构稳定性对减少摩擦与保护摩擦副表面具有重要意义。在研究摩擦改性剂的漫长历史中,有机减摩剂最为常见且被广泛研究,但其低摩擦的确切机理还是一个悬而未决的问题。同时,由于在试验时单分子层膜的物理变化或化学变化是一个十分迅速的过程,这导致对初始吸附过程的观察变得十分困难,所以分子吸附膜的形成过程尚未为人所知。

4.分子动力学模拟方法不仅可以动态适时地显示润滑油层中分子和密度的分布规律,克服了试验无法测量初始阶段原子运动的缺点,而且可以灵活准确地建立各种分子结构模型,这弥补了试验方法不能检测研究尚未研制出的新型润滑油的不足。采用分子动力学模拟,对纳米间隙间有机减摩剂吸附机理提供理论基础和技术支持。

技术实现要素:

5.本发明的目的在于提供一种基于分子动力学的有机减摩剂吸附性能的分析方法,实现在不同表面纳米粗糙度、不同润滑剂组成下进行剪切模拟,从原子尺度观察吸附过程中有机减摩剂分子的位置变化,获取不同时刻下有机减摩剂分子的姿态变化、时间与位移的关系以及基础油分子的密度分布,考察摩擦因数的变化,探究不同情况下有机减摩剂吸附机理。

6.为实现上述目的,本发明的技术方案是:一种基于分子动力学的有机减摩剂吸附性能的分析方法,包括如下步骤:

7.步骤s1、分子动力学仿真模型的建立:利用lammps软件构建晶向[100]金属铁的粗糙壁面模型,通过materials studio软件构建润滑油模型,并将壁面模型和润滑油模型组合成纳米间隙润滑模型;

[0008]

步骤s2、采用全原子力场dreiding,利用materials studio软件和lammps软件对纳米间隙润滑模型进行吸附模拟和剪切模拟,获取模拟结果,并将结果存储于输出文件中;

[0009]

步骤s3、对模拟结果进行可视化表达,根据吸附过程中有机减摩剂分子的位置变

化,获取不同时刻下有机减摩剂分子的姿态变化、时间与位移的关系以及基础油分子的密度分布,分析不同情况下有机减摩剂吸附性能。

[0010]

在本发明一实施例中,所述步骤s1具体为:

[0011]

步骤s11、利用lammps软件构建金属铁的粗糙壁面模型,选取α

‑

fe的晶格常数为晶向为[100],设置不同的壁面粗糙度,上下壁面粗糙度相同;选取硬脂酸为有机减摩剂,基础油选取含碳量相同但结构不同的正十八烷、2,4二甲基十六烷和3,5二乙基十四烷,利用materials studio软件中amorphous cell模块构建润滑油模型,通过forcite模块对构建的润滑油模型进行空间结构优化;

[0012]

步骤s12、建立上壁面

‑

油膜

‑

下壁面的纳米间隙润滑模型,利用materials studio软件中build模块将壁面模型和润滑油模型组合成纳米间隙润滑模型;上下壁面共分为6层:外层是用于施加纳米间隙条件的刚性层,中间是用于提供环境影响因素的恒温层,内层是用于提取力学特性的自由变形层;

[0013]

步骤s13、设定纳米间隙润滑模型的纳米间隙条件,在x、y方向上设置周期性纳米间隙条件,z方向上设置收缩性纳米间隙条件;

[0014]

步骤s14、选择对应材料的势函数,选取全原子力场dreiding势描述铁原子与铁原子、铁原子与硬脂酸分子、铁原子与基础油分子、硬脂酸分子和硬脂酸分子、基础油分子和基础油分子、硬脂酸分子和基础油分子之间的作用。

[0015]

在本发明一实施例中,所述步骤s2具体为:

[0016]

步骤s21、在正则系综和微正则系综条件下对系统进行驰豫,利用nose

‑

hoover热浴法对系统进行弛豫,以使系统初始模型达到平衡状态,并对系统进行密度的模拟,验证纳米间隙润滑模型的合理性;

[0017]

步骤s22、加压阶段,解除弛豫时的正则系综,设置恒温层温度,固定下壁面刚性层,并在上壁面刚性层施加压强,使系统达到稳定状态;

[0018]

步骤s23、剪切阶段,保持压强不变,同时使两刚性层分别以大小相同,方向相反的速度沿x轴运动;

[0019]

步骤s24、数据处理,利用materials studio软件和lammps软件对润滑体系进行分子动力学仿真计算,统计计算结果,得到模拟过程及计算结果的相关数据,输出文件,输出文件中包含变量参数及原子坐标的变化信息。

[0020]

在本发明一实施例中,利用materials studio软件中的dynamics模块模拟润滑体系的吸附过程,并通过forcite模块得到体系的总能量、润滑剂分子总能量和壁面原子总能量。

[0021]

在本发明一实施例中,将自行编写的程序文件通过lammps软件对润滑体系的剪切过程进行分子动力学仿真计算。

[0022]

在本发明一实施例中,分子动力学模拟的时间步长对于仿真过程和仿真结果都有重要的影响,应该保证选取的步长既能使计算效率提升,又能得到有效的分析数据。

[0023]

在本发明一实施例中,所述步骤s3具体为:采用开源软件ovito对输出文件进行可视化表达,观察吸附过程中有机减摩剂分子的位置变化,获取不同时刻下有机减摩剂分子的姿态变化、时间与位移的关系以及基础油分子的密度分布,考察摩擦因数的变化,分析不同情况下有机减摩剂吸附性能。

[0024]

相较于现有技术,本发明具有以下有益效果:本发明克服了现有试验成本高和精度不足的缺点,从原子水平深入探究纳米间隙间有机减摩剂吸附机理,对进一步应用和研制新型有机减摩剂具有重大理论意义。

附图说明

[0025]

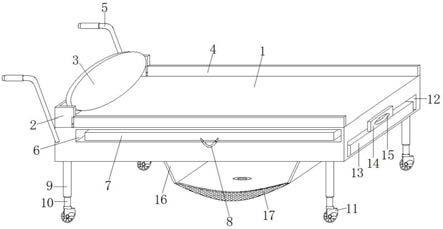

图1是本发明实施例的方法流程图。

[0026]

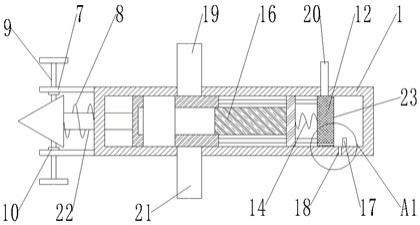

图2是本发明实施例中的纳米间隙润滑模型。

[0027]

图3是本发明实施例中的硬脂酸在正十八烷中的吸附过程。

[0028]

图4是本发明实施例中在不同粗糙度条件下硬脂酸在不同基础油中的吸附时间对比。

[0029]

图5是本发明实施例中不同条件下硬脂酸分子的吸附能。

[0030]

图6是本发明实施例中硬脂酸分子的扩散系数对比。

[0031]

图7是本发明实施例中不同条件下摩擦系数的对比。

具体实施方式

[0032]

下面结合附图,对本发明的技术方案进行具体说明。

[0033]

应该指出,以下详细说明都是示例性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

[0034]

本发明一种基于分子动力学的有机减摩剂吸附性能的分析方法,包括如下步骤:

[0035]

步骤s1、分子动力学仿真模型的建立:利用lammps软件构建晶向[100]金属铁的粗糙壁面模型,通过materials studio软件构建润滑油模型,并将壁面模型和润滑油模型组合成纳米间隙润滑模型;

[0036]

步骤s2、采用全原子力场dreiding,利用materials studio软件和lammps软件对纳米间隙润滑模型进行吸附模拟和剪切模拟,获取模拟结果,并将结果存储于输出文件中;

[0037]

步骤s3、对模拟结果进行可视化表达,根据吸附过程中有机减摩剂分子的位置变化,获取不同时刻下有机减摩剂分子的姿态变化、时间与位移的关系以及基础油分子的密度分布,分析不同情况下有机减摩剂吸附性能。

[0038]

以下为本发明具体实施实例。

[0039]

如图1所示,本实施例提供一种基于分子动力学的有机减摩剂吸附性能的分析方法,在本实例中,设定壁面粗糙度0.8nm,为外界载荷为49.95mpa,壁面温度为313.15k,剪切速度为10m/s,以此模拟实际工况,具体步骤如下:

[0040]

步骤s1、分子动力学仿真模型的建立利用lammps软件构建金属铁的粗糙壁面模型,选取α

‑

fe的晶格常数为晶向为[100],壁面粗糙度为0.8nm,上下壁面粗糙度相同,壁面模型如图1所示。选取硬脂酸为有机减摩剂,基础油分别选取含碳量相同但结构不同的正十八烷、2,4二甲基十六烷和3,5二乙基十四烷,利用materials studio软件构建润滑油模型,包括144个基础油分子和6个减摩剂分子,通过forcite模块对构建的模型进行空间结构优化;将壁面模型和润滑油模型组成纳米间隙润滑模型,如图2所示。

[0041]

步骤s2、利用materials studio软件和lammps软件对纳米间隙润滑模型进行吸附

模拟和剪切模拟,获取模拟结果,并将结果存储于输出文件中。

[0042]

步骤s3、对模拟结果进行可视化表达,根据吸附过程中有机减摩剂分子的位置变化,获取不同时刻下有机减摩剂分子的姿态变化、时间与位移的关系以及基础油分子的密度分布,分析不同情况下有机减摩剂吸附机理。

[0043]

在本实施例中,步骤s1中,利用materials studio软件amorphous cell模块构建润滑油模型,通过forcite模块对构建的模型进行空间结构优化。

[0044]

在本实施例中,步骤s1中,利用materials studio软件中build模块将壁面模型和润滑油模型组合成纳米间隙润滑模型,上下壁面共分为6层:外层是用于施加纳米间隙条件的刚性层,中间是用于提供环境影响因素的恒温层,内层是用于提取力学特性的自由变形层。

[0045]

在本实施例中,步骤s1中,选取dreiding势描述铁原子与铁原子、铁原子与硬脂酸分子、铁原子与基础油分子、硬脂酸分子和硬脂酸分子、基础油分子和基础油分子、硬脂酸分子和基础油分子之间的作用。

[0046]

在本实施例中,在模拟过程中,为减少模拟时间,步长选取1fs,这样能使计算效率提升,又可以得到有效的分析数据。

[0047]

进一步的,将materials studio软件构建的模型通过lammps自带的msi2lmp工具转成为转换成lammps能够识别的data文件。

[0048]

在本实施例中,步骤s2中,在正则系综和微正则系综条件下对系统进行驰豫,利用nose

‑

hoover热浴法在温度313.15k条件下将系统弛豫500ps,温度阻尼系数设置为100fs,以使系统初始模型达到平衡状态,体系达到稳态的标志是体系的动能、势能和总能量均收敛于一个正常值。

[0049]

在本实施例中,步骤s2中,在对系统充分弛豫后,解除弛豫时的正则系综,恒温层温度设置313.15k,固定下壁面刚性层,并在上壁面刚性层施加49.95mpa的压强,加压时间取600ps,使系统达到稳定状态。

[0050]

在本实施例中,利用materials studio软件中的dynamics模块模拟润滑体系的吸附过程,并通过forcite模块得到体系的总能量、润滑剂分子总能量和壁面原子总能量。

[0051]

在本实施例中,步骤s2中,保持加压阶段的压强不变,同时使两刚性层各自

[0052]

以5m/s的速度沿x轴正向和负向运动,剪切距离取

[0053]

在本实施例中,将自行编写的程序文件通过lammps软件对润滑体系的剪切过程进行分子动力学仿真计算。

[0054]

在本实施例中,摩擦因数的计算公式为f

l

=μ(l0 f

n

)=f0 μ

·

f

n

,式中:f

l

为摩擦力,l0为摩擦力偏量,f

n

为正压力,μ为摩擦因数。

[0055]

在本实施例中,纳米间隙润滑体系的正压力和摩擦力主要为润滑油膜对自由变形层的作用力。

[0056]

利用lammps软件对自行编写的程序文件进行分子动力学仿真计算,统计计算结果,得到模拟过程及计算结果的相关数据的输出log文件和dump文件。

[0057]

在本实例中,当壁面粗糙度为0.8nm时硬脂酸在正十八烷中的初始吸附过程如图3所示,其中硬脂酸分子主链用亮绿色表示,氧原子用红色表示,在t=170ps时,硬脂酸分子依靠自身

‑

cooh极性团与固体壁面原子之间的长程库仑力作用,穿过吸附层之后吸附在固

体壁面上。

[0058]

在本实例中,硬脂酸在不同基础油、不同粗糙度条件下的吸附时间(第一个硬脂酸分子吸附到壁面所用的时间)如图4所示,可以看出在不同粗糙度条件下,硬脂酸在含碳量相同的三种基础油中的吸附时间大小排序为:3,5

‑

二乙基十四烷<正十八烷<2,4

‑

二甲基十六烷。

[0059]

在本实例中,利用吸附能衡量润滑剂在固体表面的吸附强度,为了对比不同条件下润滑剂所形成的吸附膜的稳定性,需计算硬脂酸分子与纳米粗糙fe壁面之间的吸附能e

adsorp

:所用的计算公式为e

adsorp

=e

total

‑

e1‑

e2 e3,式中,e

adsorp

为硬脂酸分子与fe表面的吸附能,e

total

为模拟润滑体系的总能量,e1为无硬脂酸分子时润滑体系的能量,e2为基础油分子与硬脂酸分子的能量之和,e3为基础油分子的能量。e

adsorp

的负值表示分子与界面之间存在吸引,正值表示排斥,为了便于理解,在分析过程中使用绝对值来表示硬脂酸分子与fe表面的吸附能。

[0060]

在本实例中,硬脂酸在不同壁面粗糙度和不同基础油条件下的吸附能如图5所示,从图中可以看出,当粗糙度在0.0~0.8nm范围时,相比于另外两种基础油,在具有长支链的3,5

‑

二乙基十四烷基础油中,硬脂酸分子的吸附能始终最小;在正十八烷、2,4

‑

二甲基十六烷和3,5

‑

二乙基十四烷作为基础油的润滑体系中,硬脂酸分子的吸附能均在粗糙度为0.2nm时取得最大值;随着壁面粗糙度的增大,硬脂酸分子在三种润滑体系中的吸附能均在逐渐减小。

[0061]

在本实例中,扩散系数是根据所选分子的运动时间与均方根位移来计算的,计算公式为式中,e(整数,1≤e≤3)为计算扩散系数时的体系维度,r(τ)表示粒子在τ时刻的位置,m(τ)为所有原子的平均位移。

[0062]

硬脂酸在不同壁面粗糙度和不同基础油条件下的扩散系数如图6所示,可以看出,硬脂酸分子在三种基础油中得扩散系数的大小关系为:3,5

‑

二乙基十四烷<正十八烷<2,4

‑

二甲基十六烷,随着壁面粗糙度的增大,硬脂酸分子在三种基础油中的扩散稳定后的扩散系数逐渐增大,表明此时有更多的硬脂酸分子游离在润滑油膜中,导致吸附能减小,无法形成稳定吸附膜。

[0063]

在本实例中,对不同条件下的润滑系统所得到的的平均摩擦力f

l

和平均正压力f

n

,使用摩擦因数μ计算公式:f

l

=μ

·

f

n

,计算得到各状态下的摩擦因数。由图7可见,正十八烷的摩擦因数在0.068~0.095的范围内;2,4二甲基十六烷的摩擦因数在0.090~0.101的范围内;3,5二乙基十四烷的摩擦因数在0.100~0.122的范围内;在相同粗糙度条件下,摩擦因数的大小关系为:μ

正十八烷

<μ

2,4二甲基十六烷

<μ

3,5二乙基十四烷

。

[0064]

以上是本发明的较佳实施例,凡依本发明技术方案所作的改变,所产生的功能作用未超出本发明技术方案的范围时,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。