1.本发明属于钾离子电池负极材料技术领域,具体涉及一种原位碳包覆二元过渡金属氧化物异质结碗状纳米复合材料的制备方法及其在钾离子电池中的应用。

背景技术:

2.能源是我们生活的重要支柱。锂离子电池作为较高性能储能装置的代表之一,很大程度地改善了我们的生活。随着小型电子设备如智能手机、ipad和大型储能设备如家用电车和电动汽车等的快速普及和应用,与此同时,锂在地壳中的含量分布仅有0.0065%以及锂资源分布不均匀,很大程度上限制了其在大规模储能领域方面的发展。为克服重重阻碍,急需开发一种可替代的新型储能电池,钾离子电池因其成本较低、物理性质与锂较为相似以及资源分布广泛的优势进入我们的视野,因此,展开对钾离子电池和电极材料的的研究具有非常重要的意义。

3.钾离子电池作为一种新型储能电池,优点独特。但要充分的了解并利用好它的优点和缺点(离子半径较大,其嵌入材料时,使材料体积膨胀明显,导致电池循环寿命较短,倍率性能较差)还需要做深度研究,因此,开发容量较大、倍率和循环性能均良好的电极材料对钾离子电池的研究和进一步发展具有重大意义,鉴于此,目前已经研究出许多方法来解决过渡金属氧化物作为负极材料的问题。一个有效的方法是使复合材料因电子亲和能和带隙宽度差形成异质结,利用异质结界面形成的费米能级效应以提升界面载流子迁移速率;另一方面,改变金属氧化物的形貌结构来增加其比表面积,进而加速离子传输,最终提升钾离子电池的综合性能。

技术实现要素:

4.本发明解决的技术问题是提供了一种安全性好、稳定性高、成本低廉、反应条件温和且倍率性能及循环性能均良好的原位碳包覆二元过渡金属氧化物异质结碗状纳米复合材料的制备方法,该方法制得的原位碳包覆二元过渡金属氧化物异质结碗状纳米复合材料具有较为优异的储钾性能,能够作为高性能钾离子电池的负极材料。

5.本发明为解决上述技术问题采用如下技术方案,一种原位碳包覆二元过渡金属氧化物异质结碗状纳米复合材料的制备方法,其特征在于具体步骤为:步骤s1:将无水乙醇与一次去离子水按体积比2:1的比例混合均匀得到溶剂a,再将聚乙烯吡咯烷酮溶解于溶剂a中形成无色溶液,持续搅拌,将四水合乙酸锰加入上述正在搅拌的无色溶液中得到澄清透明溶液x;步骤s2:配制与步骤s1中溶剂a相同比例与体积的溶剂a’,将均苯三甲酸加入溶剂a’中并搅拌均匀得到溶液y,在搅拌的同时使用蠕动泵将溶液y以1.0

‑

2.5ml s

‑1的流速加入到步骤s1得到的澄清透明溶液x中,通过控制溶液y的流速以控制产物成核快慢、成核大小、碗状形貌、碗状大小和碗状直径的均一性,静置后抽滤得到反应产物,将所得反应产物用无

水乙醇洗涤三次以上以除去残留的表面活性剂聚乙烯吡咯烷酮和乙酸根离子,再将所得反应产物置于真空干燥箱中烘干以快速干燥成核产物,得到碳包覆的二元过渡金属氧化物异质结纳米复合材料的一次颗粒,同时获得一次颗粒组装的碗状前驱体粉末;步骤s3:将步骤s2得到的前驱体粉末在氩气气氛下,以1

‑

25℃ min

‑1的升温速率升温至350

‑

880℃热处理0.3

‑

16h,再以1

‑

15℃ min

‑1的降温速率匀速降温至室温,最终得到目标产物原位碳包覆二元过渡金属氧化物异质结碗状纳米复合材料,该原位碳包覆二元过渡金属氧化物异质结碗状纳米复合材料具体为mno

‑

mn3o4@c

‑

n复合材料, mno和mn3o4均为晶型材料。

6.进一步限定,所述mno

‑

mn3o4@c

‑

n纳米复合材料中mno占mno

‑

mn3o4@c

‑

n纳米复合材料的质量百分比为25%

‑

92%,mn3o4占mno

‑

mn3o4@c

‑

n纳米复合材料的质量百分比为5%

‑

70%,余量为n和无定形c。

7.进一步限定,所述聚乙烯吡咯烷酮、四水合乙酸锰与均苯三甲酸的投料质量比为5

‑

7:1

‑

2.5:2

‑

3.5。

8.本发明所述的原位碳包覆二元过渡金属氧化物异质结碗状纳米复合材料作为高性能钾离子电池负极材料的应用。

9.本发明与现有技术相比具有以下优点和有益效果:1. 本发明中bt100

‑

2j蠕动泵的使用是形成二元过渡金属氧化物异质结碗状纳米复合材料的关键,其微观结构和特殊形貌形成的机理如下:(1)使用bt100

‑

2j蠕动泵将溶液y以一定的流速(1.0

‑

2.5ml s

‑1)注入到溶液x中,有利于二元过渡金属氧化物异质结一次颗粒的均匀成核和生长,当一次颗粒的形成能达到极大值时将不再生长,得到粒径大小均一的一次颗粒;(2)当一次颗粒形成后,在持续搅拌和老化过程中,为了减少一次颗粒的表面能,一次颗粒将会逐渐形成碗状形貌,形成过程中溶液y的注入流速对一次颗粒成核和生长起到关键性作用,对复合材料特殊结构的构筑和储钾性能的改善起到决定性的作用;(3)均一的成核有利于随后原位形成二元过渡金属氧化物异质结,该异质结能够有效降低金属复合材料的带隙,进而提升其自身的储钾性能;(4)得益于精准的bt100

‑

2j蠕动泵控制,该液相反应操作简单,重复再现性高,能高效的制备一种结构及形貌新颖的二元过渡金属氧化物异质结碗状纳米复合材料。

10.2. 本发明结合了液相反应法的优点,安全性和稳定性高、成本低廉、反应条件温和且倍率性能及循环性能均良好。

11.3. 本发明制得的目标产物原位碳包覆二元过渡金属氧化物异质结碗状纳米复合材料的结构优点为:本发明制备的中空碗状纳米结构与未使用bt100

‑

2j蠕动泵而制备得到的实心球等相比,碗状是由一次颗粒mno

‑

mn3o4@c

‑

n组成的二次颗粒,而对比例中实心球表面光滑,因此,碗状纳米结构具有较大的比表面积,有利于增加该纳米复合材料的反应活性位点、增加k

扩散通道及有效缩短k

扩散路径,进而有效提升钾离子电池的综合性能。

12.4. 本发明制得的目标产物原位碳包覆二元过渡金属氧化物异质结碗状纳米复合材料中碳包覆层的微米颗粒有效提高纳米复合材料的导电性,异质结界面形成的费米能级效应可提升界面载流子迁移速率,使电子迁移率增强,两者同时促进离子传输,从而使该纳米复合材料作为钾离子电池负极材料时呈现出相对较高的比容量及良好的倍率性能和稳定的循环性能。

13.5. 本发明制得的目标产物为mno

‑

mn3o4@c

‑

n,目标产物是均苯三甲酸锰在优化温度下的煅烧过程中形成的,mno和mn3o4为两种晶型不同的半导体,两者在优化温度下原位形成异质结,两者间密切接触和共异质界面即形成异质结过渡金属氧化物。理论上,异质结材料比单一的对应半导体具有更窄的带隙,那能有效的提升钾离子的界面迁移动力学性质,从而改善储能性质。

14.6. 本发明制得的目标产物原位碳包覆二元过渡金属氧化物异质结碗状纳米复合材料中mno与mn3o4同时参与电化学反应,促进反应动力学快速进行,电荷转移数量的增加从而促进材料容量的提升,该可逆反应为:mno 2k

2e

‑

⇋

mn k2o 、mn3o

4 8k

8e

‑

⇋

3mn 4k2o。

15.7. 本发明利用水解法获得碳包覆二元过渡金属氧化物异质结纳米复合材料的碗状前驱体粉末,再通过在氩气气氛中进行煅烧得到碗状原位碳包覆二元过渡金属氧化物异质结纳米复合材料,本发明反应时间较短,反应彻底,产物形貌独特,晶粒尺寸分布较为均匀,实验结果表明该方法制得的碗状原位碳包覆二元过渡金属氧化物异质结纳米复合材料具有比不使用bt100

‑

2j蠕动泵条件下制备而成实心球状mno/mn3o4@c

‑

n

‑

1复合材料、使用蠕动泵设置不同流速制备而成的实心球状mno/mn3o4@c

‑

n

‑

2复合材料和实心球状mno/mn3o4@c

‑

n

‑

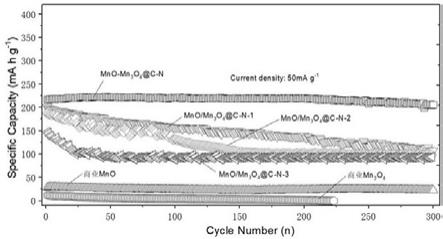

3复合材料、商业mno和商业mn3o4较为优越的储钾性能即倍率性能(如图8所示)和循环性能(如图9所示),可作为高性能钾离子电池的负极材料。

附图说明

16.图1为实施例1得到的mno

‑

mn3o4@c

‑

n纳米复合材料的x射线衍射图;图2、3为实施例1得到的mno

‑

mn3o4@c

‑

n纳米复合材料的扫描电子显微镜图,其中图3为图2局部区域放大图;图4为实施例1得到的mno

‑

mn3o4@c

‑

n纳米复合材料的高分辨透射电镜图;图5为对比例1得到的mno/mn3o4@c

‑

n

‑

1纳米复合材料的扫描电子显微镜图;图6为对比例2得到的mno/mn3o4@c

‑

n

‑

2纳米复合材料的扫描电子显微镜图;图7为对比例3得到的mno/mn3o4@c

‑

n

‑

3纳米复合材料的扫描电子显微镜图;图8为实施例1得到的mno

‑

mn3o4@c

‑

n纳米复合材料、在不使用bt100

‑

2j蠕动泵条件下制备的实心球状产物mno/mn3o4@c

‑

n

‑

1纳米复合材料、商业mno和商业mn3o4、对比例2 制备得到的mno/mn3o4@c

‑

n

‑

2纳米复合材料、对比例3 制备得到的mno/mn3o4@c

‑

n

‑

3纳米复合材料作为钾离子电池负极材料时对应的倍率性能图;图9为实施例1得到的mno

‑

mn3o4@c

‑

n纳米复合材料与商业mn3o4、在不使用bt100

‑

2j蠕动泵条件下制备的实心球状产物mno/mn3o4@c

‑

n

‑

1纳米复合材料、商业mno、对比例2 制备得到的mno/mn3o4@c

‑

n

‑

2纳米复合材料、对比例3制备得到的 mno/mn3o4@c

‑

n

‑

3纳米复合材料作为钾离子电池负极材料时对应的循环性能图。

具体实施方式

17.以下通过实施例对本发明的上述内容做进一步详细说明,但不应该将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明上述内容实现的技术均属于本发明的范围。

18.实施例1制备mno

‑

mn3o4@c

‑

n纳米复合材料将5.6g聚乙烯吡咯烷酮分散在100ml 无水乙醇和一次去离子水(体积比2:1)的混合溶液中并以300rpm条件下搅拌混合均匀,再以相同转速条件下加入1.1g四水合乙酸锰并搅拌混合均匀得到澄清透明溶液x;将2.0g均苯三甲酸溶解在100ml无水乙醇和一次去离子水(体积比2:1)的混合溶液中并搅拌混合均匀得到溶液y,随后在300rpm条件下使用bt100

‑

2j蠕动泵将溶液y以1.30ml s

‑1流速加入到步骤s1得到的澄清透明溶液x中,静置存放数小时,随后离心收集所得沉淀物,将所得沉淀用无水乙醇洗涤多次以除去表面活性剂和残留的离子,然后将所得产物在真空干燥箱中于75℃干燥10h得到碳包覆的二元过渡金属氧化物异质结纳米复合材料的一次颗粒,同时获得一次颗粒组装的碗状前驱体粉末;在氩气气氛下,在管式炉中以1℃ min

‑1升温速率升温至480℃煅烧前驱体粉末2h,然后以1℃ min

‑1降温速率匀速降温至室温得到目标产物mno

‑

mn3o4@c

‑

n纳米复合材料。

19.实施例2制备mno

‑

mn3o4@c

‑

n纳米复合材料将6.1g聚乙烯吡咯烷酮分散在120ml 无水乙醇和一次去离子水(体积比2:1)的混合溶液中并以350rpm条件下搅拌混合均匀,再以相同转速条件下加入1.6g四水合乙酸锰并搅拌混合均匀得到澄清透明溶液x;将2.8g均苯三甲酸溶解在100ml无水乙醇和一次去离子水(体积比2:1)的混合溶液中并搅拌混合均匀得到溶液y,随后在350rpm条件下使用bt100

‑

2j蠕动泵将溶液y以1.0ml s

‑1流速加入到步骤s1得到的澄清透明溶液x中,静置存放数小时,随后离心收集所得沉淀物,将所得沉淀用无水乙醇洗涤多次以除去表面活性剂和残留的离子,然后将所得产物在真空干燥箱中于70℃干燥10h得到碳包覆的二元过渡金属氧化物异质结纳米复合材料的一次颗粒,同时获得一次颗粒组装的碗状前驱体粉末;在氩气气氛下,在管式炉中以1℃ min

‑1升温速率升温到600℃煅烧前驱体粉末1.8h,然后以2℃ min

‑1降温速率匀速降温至室温得到目标产物mno

‑

mn3o4@c

‑

n纳米复合材料。

20.实施例3制备mno

‑

mn3o4@c

‑

n纳米复合材料将6.8g聚乙烯吡咯烷酮分散在180ml无水乙醇和一次去离子水(体积比2:1)的混合溶液中并以410rpm条件下搅拌混合均匀,再以相同转速条件下加入2.3g四水合乙酸锰并搅拌混合均匀得到澄清透明溶液x;将3.2g均苯三甲酸溶解在180ml无水乙醇和一次去离子水(体积比2:1)的混合溶液中并搅拌混合均匀得到溶液y,随后在410rpm条件下使用bt100

‑

2j蠕动泵将溶液y以2.50ml s

‑1流速加入到步骤s1得到的澄清透明溶液x中,静置存放数小时,随后离心收集所得沉淀物,将所得沉淀用无水乙醇洗涤多次以除去表面活性剂和残留的离子,然后将所得产物在真空干燥箱中于80℃干燥10h得到碳包覆的二元过渡金属氧化物异质结纳米复合材料的一次颗粒,同时获得一次颗粒组装的碗状前驱体粉末;在氩气气氛下,在管式炉中以2℃ min

‑1升温速率升温到700℃煅烧前驱体粉末2h,然后以10℃ min

‑1降温速率匀速降温至室温得到目标产物mno

‑

mn3o4@c

‑

n纳米复合材料。

21.对比例1制备mno/mn3o4@c

‑

n

‑

1纳米复合材料将5.6g聚乙烯吡咯烷酮分散在100ml 无水乙醇和一次去离子水(体积比2:1)的混

合溶液中并以300rpm条件下搅拌混合均匀,再以相同转速条件下加入1.1g四水合乙酸锰并搅拌混合均匀得到澄清透明溶液x;将2.0g均苯三甲酸溶解在100ml无水乙醇和一次去离子水(体积比2:1)的混合溶液中并搅拌混合均匀得到溶液y,随后在300rpm条件下将溶液y加入到步骤s1得到的澄清透明溶液x中,静置存放数小时,随后离心收集所得沉淀物,将所得沉淀用无水乙醇洗涤多次以除去表面活性剂和残留的离子,然后将所得产物在真空干燥箱中于75℃干燥10h得到碳包覆的二元过渡金属氧化物异质结纳米复合材料的一次颗粒,同时获得一次颗粒组装的碗状前驱体粉末;在氩气气氛下,在管式炉中以1℃ min

‑1升温速率升温至480℃煅烧前驱体粉末2h,然后以1℃ min

‑1降温速率匀速降温至室温得到目标产物mno/mn3o4@c

‑

n

‑

1复合材料。

22.对比例2制备mno/mn3o4@c

‑

n

‑

2纳米复合材料将5.6g聚乙烯吡咯烷酮分散在100ml 无水乙醇和一次去离子水(体积比2:1)的混合溶液中并以300rpm条件下搅拌混合均匀,再以相同转速条件下加入1.1g四水合乙酸锰并搅拌混合均匀得到澄清透明溶液x;将2.0g均苯三甲酸溶解在100ml无水乙醇和一次去离子水(体积比2:1)的混合溶液中并搅拌混合均匀得到溶液y,随后在300rpm条件下使用bt100

‑

2j蠕动泵将溶液y以0.8ml s

‑1流速将溶液y加入到步骤s1得到的澄清透明溶液x中,静置存放数小时,随后离心收集所得沉淀物,将所得沉淀用无水乙醇洗涤多次以除去表面活性剂和残留的离子,然后将所得产物在真空干燥箱中于75℃干燥10h得到碳包覆的二元过渡金属氧化物实心球状的复合材料前驱体粉末;在氩气气氛下,在管式炉中以1℃ min

‑1升温速率升温至480℃煅烧前驱体粉末2h,然后以1℃ min

‑1降温速率匀速降温至室温得到实心球状目标产物mno/mn3o4@c

‑

n

‑

2复合材料。

23.对比例3制备mno/mn3o4@c

‑

n

‑

3纳米复合材料将5.6g聚乙烯吡咯烷酮分散在100ml 无水乙醇和一次去离子水(体积比2:1)的混合溶液中并以300rpm条件下搅拌混合均匀,再以相同转速条件下加入1.1g四水合乙酸锰并搅拌混合均匀得到澄清透明溶液x;将2.0g均苯三甲酸溶解在100ml无水乙醇和一次去离子水(体积比2:1)的混合溶液中并搅拌混合均匀得到溶液y,随后在300rpm条件下使用bt100

‑

2j蠕动泵将溶液y以3.0ml s

‑1流速将溶液y加入到步骤s1得到的澄清透明溶液x中,静置存放数小时,随后离心收集所得沉淀物,将所得沉淀用无水乙醇洗涤多次以除去表面活性剂和残留的离子,然后将所得产物在真空干燥箱中于75℃干燥10h得到碳包覆的二元过渡金属氧化物实心球状的复合材料前驱体粉末;在氩气气氛下,在管式炉中以1℃ min

‑1升温速率升温至480℃煅烧前驱体粉末2h,然后以1℃ min

‑1降温速率匀速降温至室温得到实心球状目标产物mno/mn3o4@c

‑

n

‑

3复合材料。

24.将实施例1制备得到的mno

‑

mn3o4@c

‑

n纳米复合材料、super p和粘结剂以质量比60:30:10混合配成浆料,均匀地涂敷到钢网集流体上得到的工作电极,以钾金属作为对电极,玻璃纤维微孔滤膜作为隔膜,1mol l

‑

1 kpf6(溶剂为体积比1:1的碳酸乙烯酯和碳酸二甲酯混合液)作为电解液,在真空手套箱中装配电池。

25.将上述装配的电池在充放电测试仪上进行充放电测试,测试的充放电区间为0.005

‑

3v。在20ma g

‑1、30ma g

‑1、50ma g

‑1、80ma g

‑1、120ma g

‑1,150ma g

‑1和20ma g

‑1的充放

电倍率下测试了所装配电池的倍率性能。然后在50ma g

‑1的倍率条件下测试了所装配电池的循环性能。

26.如图8所示,实施例1制备得到的mno

‑

mn3o4@c

‑

n纳米复合材料作为钾离子电池负极材料时的倍率性能图,从图中可得,所述mno

‑

mn3o4@c

‑

n纳米复合材料在20ma g

‑1电流密度下,首圈充电比容量可达325ma h g

‑1,在使用bt100

‑

2j蠕动泵所设置的流速不同时,产物为对比例2得到的mno/mn3o4@c

‑

n

‑

2纳米复合材料和对比例3得到的mno/mn3o4@c

‑

n

‑

3纳米复合材料,它们的充电比容量相比实施例1制的目标产物性能差30

‑

60ma h g

‑1左右,而在不使用bt100

‑

2j蠕动泵条件下而制得的mno/mn3o4@c

‑

n

‑

1复合材料(对比例1制备得到的)作最高充电比容量仅仅能达231ma h g

‑1,商业mno的比容量仅能保持在70ma h g

‑1,商业mn3o4的比容量仅能保持在50ma h g

‑1,图9为实施例1制备得到的mno

‑

mn3o4@c

‑

n纳米复合材料作为钾离子电池负极材料时的循环性能图,从图中可以看出,该mno

‑

mn3o4@c

‑

n纳米复合材料在50ma g

‑1电流密度下,首次可逆比容量达到了217ma h g

‑1,循环300圈以后,仍能保持在206ma h g

‑1,比容量保持率达94%。对比例2和对比例3所得产物在循环不到100圈时容量已经开始快速衰减,循环300圈以后,仅能保持在100ma h g

‑1,从整体看其容量和循环稳定性均比实例一所得产物的性能差。实心球状mno/mn3o4@c

‑

n

‑

1复合材料在相同的电流密度下经三百圈循环比容量衰减到110ma h g

‑1,比容量保持率仅达60%,商业mno能稳定在22ma h g

‑1,商业mn3o4走完100圈容量只能保持在10ma h g

‑1,因此实心球状mno/mn3o4@c

‑

n

‑

1复合材料、商业mno和商业mn3o4与之相比相差甚远,进而表明该mno

‑

mn3o4@c

‑

n纳米复合材料用作钾离子电池负极材料时展现出较好的倍率性能和循环性能,同样,bt100

‑

2j蠕动泵设定的流速不同时,所得产物之间容量和稳定性也会有一定的差别。

27.用xrd和sem表征了实施例制备得到的mno

‑

mn3o4@c

‑

n纳米复合材料,图1为实施例1制备得到的mno

‑

mn3o4@c

‑

n纳米复合材料的xrd图谱,由图可见所合成的mno

‑

mn3o4@c

‑

n纳米复合材料中含有晶型mno和mn3o4。图2为实施例1制备得到的mno

‑

mn3o4@c

‑

n纳米复合材料的扫描电子显微镜sem图,由图可以看出mno

‑

mn3o4@c

‑

n纳米复合材料呈中空碗状纳米结构;图3为图2局部区域的放大图,可明显看出碗状结构表面由一次颗粒构成;图4为实施例1得到的mno

‑

mn3o4@c

‑

n纳米复合材料的高分辨透射电镜图,说明异质结是5nm大小的粒径,外面有一层3nm的碳包覆层,同样mno和mn3o4的晶格条纹信息再次证实图1所述两者均为晶型结构;图5为对比样品mno/mn3o4@c

‑

n

‑

1复合材料的扫描电子显微镜图,由图可得到结论:在不使用bt100

‑

2j蠕动泵条件下,制备的产物为光滑实心球状纳米结构;图6为对比例2得到的mno/mn3o4@c

‑

n

‑

2纳米复合材料的扫描电子显微镜图,其为大小不均一的实心球;图7为对比例3得到的mno/mn3o4@c

‑

n

‑

3纳米复合材料的扫描电子显微镜图,其为形状不规则团簇颗粒,图6和图7对比表明,使用bt100

‑

2j蠕动泵流速不同时,产物的形貌也会有所不同。

28.以上实施例描述了本发明的基本原理、主要特征及优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明原理的范围下,本发明还会有各种变化和改进,这些变化和改进均落入本发明保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。