1.本技术涉及显示领域,具体涉及一种阵列基板、显示面板及阵列基板的制作方法。

背景技术:

2.随着显示技术的发展,显示面板的应用范围逐渐增大,oled显示技术使得显示产品的设计变得多样化、立体化。但目前显示面板中阵列基板的制作工序复杂繁琐,使得阵列基板的生产效率较低,生产成本较高。

技术实现要素:

3.本技术实施例提供一种阵列基板、显示面板及阵列基板的制作方法,可以解决现有技术中阵列基板制作工序复杂繁琐导致生产效率较低、生产成本较高的问题。

4.本技术实施例提供一种阵列基板,包括:

5.衬底基板;

6.薄膜晶体管层,设置在所述衬底基板上,所述薄膜晶体管层包括多个薄膜晶体管,所述薄膜晶体管包括有源层、与所述有源层对应的栅极,以及与所述有源层电连接的漏极和源极;

7.钝化层,设置在所述薄膜晶体管层上,所述钝化层对应所述源极的位置开设有第一通孔;

8.阳极层,设置在所述钝化层上,所述阳极层包括阳极,所述阳极穿过所述第一通孔与所述源极电连接。

9.可选的,在本技术的一些实施例中,所述阵列基板包括平坦层,所述平坦层设置在所述钝化层上,所述平坦层对应所述第一通孔的位置开设有第二通孔,所述阳极位于所述第二通孔内。

10.可选的,在本技术的一些实施例中,所述平坦层的材质包括氮化硅和/或氮氧化硅。

11.可选的,在本技术的一些实施例中,所述钝化层和所述平坦层的材质相同。

12.可选的,在本技术的一些实施例中,所述第一通孔靠近所述第二通孔的一端具有第一开口,所述第二通孔靠近所述第一通孔的一端具有第二开口,所述第一开口的面积小于所述第二开口的面积。

13.可选的,在本技术的一些实施例中,所述钝化层厚度大于或等于2000埃且小于或等于10000埃。

14.相应的,本技术实施例还提供一种显示面板,包括上述任一项所述的阵列基板。

15.相应的,本技术实施例还提供一种阵列基板的制作方法,所述方法包括:

16.提供一衬底基板;

17.在所述衬底基板上形成薄膜晶体管层,所述薄膜晶体管层包括多个薄膜晶体管,所述薄膜晶体管包括有源层、与所述有源层对应的栅极,以及与所述有源层电连接的漏极

和源极;

18.在所述薄膜晶体管层上形成钝化层,所述钝化层对应所述源极的位置开设有第一通孔;

19.在所述钝化层上形成阳极层,所述阳极层包括阳极,所述阳极穿过所述第一通孔与所述源极电连接。

20.可选的,在本技术的一些实施例中,所述在所述薄膜晶体管层上形成钝化层,所述钝化层对应所述源极的位置开设有第一通孔之后,包括:

21.在所述钝化层上形成平坦层;

22.对所述平坦层进行刻蚀,在所述平坦层对应所述第一通孔的位置形成第二通孔。

23.可选的,在本技术的一些实施例中,所述在所述钝化层上形成阳极层,包括:

24.在所述钝化层和所述平坦层上形成阳极层;

25.除去位于所述平坦层上的所述阳极层,在所述第二通孔内形成阳极。

26.本技术实施例中阵列基板包括衬底基板、薄膜晶体管层、钝化层和阳极层,其中,阳极层直接设置在钝化层上,在形成阳极层时,可以通过对钝化层的处理,直接在钝化层上形成阳极,而无需单独对阳极层进行处理,从而简化工艺流程,提高阵列基板的生产效率,降低生产成本。

附图说明

27.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1是本技术实施例提供的一种阵列基板的结构示意图;

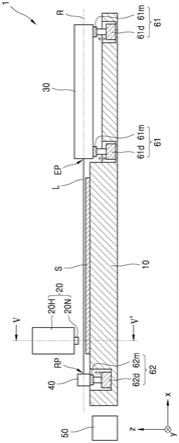

29.图2是本技术实施例提供的另一种阵列基板的结构示意图;

30.图3是本技术实施例提供的一种显示面板的结构示意图;

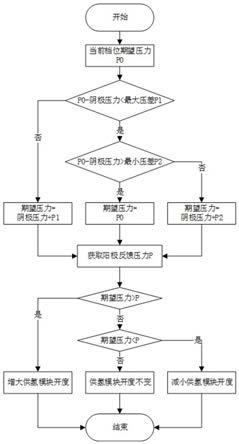

31.图4是本技术实施例提供的一种阵列基板的制作方法的流程图;

32.图5是本技术实施例提供的另一种阵列基板的制作方法的流程图;

33.图6是本技术实施例提供的图5中步骤s40的流程图。

34.附图标记说明:

35.具体实施方式

36.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

37.本技术实施例提供一种阵列基板、显示面板及阵列基板的制作方法。以下分别进行详细说明。需要说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

38.首先,本技术实施例提出一种阵列基板,包括衬底基板、薄膜晶体管层、钝化层和阳极层。其中,薄膜晶体管层设置在衬底基板上,薄膜晶体管层包括多个薄膜晶体管,薄膜晶体管包括有源层、与有源层对应的栅极,以及与有源层电连接的漏极和源极;钝化层设置在薄膜晶体管层上,钝化层对应源极的位置开设有第一通孔;阳极层设置在钝化层上,阳极层包括阳极,阳极穿过第一通孔与源极电连接。

39.图1为本技术实施例提供的一种阵列基板的结构示意图,如图1所示,阵列基板100包括衬底基板110,用于支撑阵列基板100的各膜层结构。其中,所用衬底基板110可以是玻璃基板或其他类型基板,其具体材质可以根据实际设计需求进行调整,此处不做限制。

40.阵列基板100包括薄膜晶体管层120,薄膜晶体管层120设置在衬底基板110上,薄膜晶体管层120包括多个薄膜晶体管121,其中,薄膜晶体管121包括有源层1211、与有源层1211对应的栅极1212,以及与有源层1211电连接的漏极1214和源极1213。有源层1211、栅极

1212、源极1213及漏极1214之间的相互配合使有源层1211内形成导电沟道,从而实现薄膜晶体管121的导通。

41.其中,有源层1211为金属氧化物半导体材料,其厚度大于或等于100埃且小于或等于1000埃;有源层1211的材质包括氧化铟镓锌、氧化铟锌钛、氧化铟镓锌钛或其他半导体材料,具体组成及配比可以根据实际需求进行设计调节,只需保证有源层1211能够实现源极1213和漏极1214之间的导通即可。

42.栅极1212为金属层,其厚度大于或等于2000埃且小于或等于8000埃,栅极1212的材质主要包括钼、铝、铜、钛和金属合金中的一种或多种。实际应用过程中,通过改变栅极1212端电压的大小,能够控制源漏极1214是否导通,从而控制整个薄膜晶体管121是否导通。

43.栅极1212与有源层1211之间设置有栅极绝缘层124,用于隔绝栅极1212和有源层1211,其厚度大于或等于500埃且小于或等于2000埃;栅极绝缘层124的材质主要为无机材料,包括氮化硅、氧化硅和氮氧化硅中的一种或多种,具体材质可以根据实际设计需求进行调整。

44.源极1213和漏极1214为金属层,其厚度大于或等于2000埃且小于或等于8000埃,源极1213和漏极1214的材质可以和栅极1212的材质相同,主要包括钼、铝、铜、钛和金属合金中的一种或多种,各金属或合金之间的配比组成方式能够根据实际设计需求进行调整。

45.源极1213和漏极1214与栅极1212之间设置有层间绝缘层125,用于隔绝源漏极1214和栅极1212,避免源漏极1214与栅极1212直接接触,导致薄膜晶体管121的失效。层间绝缘层125的厚度大于或等于2000埃且小于或等于10000埃,且层间绝缘层125对应源极1213和漏极1214的位置设置有通孔,源极1213和漏极1214则穿过该通孔与有源层1211连接,以形成导电沟道。

46.可选的,阵列基板100包括钝化层130,钝化层130设置在薄膜晶体管层120上,钝化层130可以对源极1213和漏极1214形成保护,防止在其他膜层形成过程中的蚀刻液等对源极1213和漏极1214产生影响。其中,钝化层130对应源极1213的位置开设有第一通孔131,第一通孔131漏出源极1213,用于与其他相关膜层进行电连接。

47.可选的,阵列基板100还包括阳极层150,阳极层150设置在钝化层130上,阳极层150包括阳极,阳极穿过钝化层130上的第一通孔131与源极1213电连接。

48.需要说明的是,在形成钝化层130时,会在钝化层130表面形成一层光阻层,对钝化层130进行刻蚀后,保留剩余光阻层,然后在光阻层和钝化层130上形成阳极层150,在对光阻层进行剥离的同时可以除去光阻层上的部分阳极层150,直接在钝化层130上形成阳极,而无需单独对阳极层150进行处理,从而简化工艺流程,降低生产成本。

49.本技术实施例将阳极层150直接设置在钝化层130上,在形成阳极层150时,可以通过对钝化层130的处理,直接在钝化层130上形成阳极,而无需单独对阳极层150进行处理,从而简化工艺流程,提高阵列基板100的生产效率,降低生产成本。

50.可选的,如图2所示,阵列基板100包括平坦层140,平坦层140设置在钝化层130上,且平坦层140对应第一通孔131的位置开设有第二通孔141,阳极位于第二通孔141内。通过在钝化层130上设置平坦层140,可以进一步对薄膜晶体管层120表面不平整的区域进行平坦化,降低因薄膜晶体管层120表面不平整带来的钝化层130表面的高度差,从而便于后续

其他膜层的制作,提高阵列基板100的整体稳定性。

51.需要说明的是,当在钝化层130表面增设平坦层140时,虽然会增加一道制作平坦层140的光罩,但阳极位于第二通孔141内,即阳极仍然位于钝化层130上。在制作平坦层140时,平坦层140表面会涂覆一层光阻层,经曝光显影和刻蚀后,平坦层140上形成第二通孔141,未进行刻蚀的平坦层140表面仍然保留有光阻层;在沉积阳极层150后,将剩余光阻层和位于光阻层上方的阳极层150同时除去,即可将平坦层140上方的阳极层150除去,在第二通孔141内形成阳极。采用此种方法无需单独对阳极层150进行刻蚀,故也可以省略一道光罩工序,提高阵列基板100的生产效率,降低生产成本。

52.可选的,平坦层140的材质包括氮化硅或氮氧化硅,或者是氮化硅和氮氧化硅组成的混合物。采用氮化硅或氮氧化硅或氮化硅和氮氧化硅混合物作为平坦层140,相对于传统的采用有机材料作为平坦层140而言,制作的平坦层140更加致密,有助于加强对氧气和水汽的阻隔作用,避免氧气或水汽侵入薄膜晶体管层120,致使薄膜晶体管层120失效,从而影响阵列基板100的整体性能。

53.其中,当采用氮化硅和氮氧化硅的混合物制作平坦层140时,氮化硅和氮氧化硅各自所占的比例可以根据平坦层140所需的致密度进行调节,以满足实际应用过程中不同的致密度需求。

54.可选的,本技术实施例中钝化层130和平坦层140的材质相同,即虽然钝化层130和平坦层140分为了两个膜层,在不影响阵列基板100自身特性的情况下,钝化层130和平坦层140可以采用相同的材料,在制作过程中也可以根据需求通过同一道工序获得,从而简化阵列基板100制作工艺,降低生产成本。

55.需要说明的是,钝化层130和平坦层140的材质能够同为有机材料或无机材料,只需保证钝化层130能够对源极1213和漏极1214起到保护作用,同时平坦层140能够减小因薄膜晶体管层120表面不平整带来的阵列基板100膜层表面高度差即可。

56.其中,当钝化层130和平坦层140均为无机材料时,钝化层130和平坦层140的材质可以采用氮化硅或氮氧化硅,或者是氮化硅和氮氧化硅组成的混合物,其具体材质类型能够根据实际应用需求进行设计,此处不做特殊限制。

57.可选的,钝化层130上的第一通孔131靠近平坦层140上的第二通孔141的一端具有第一开口1311,第二通孔141靠近第一通孔131的一端具有第二开口1411,且第一开口1311的面积小于第二开口1411的面积。即第一开口1311的边缘与第二开口1411的边缘并不是直接相连,第一通孔131与第二通孔141之间存在台阶。

58.需要说明的是,当第二通孔141直接沿第一通孔131边缘向远离衬底基板110的方向上延伸时,由于阳极位于第二通孔141内,且穿过第一通孔131与源极1213电连接,为保证阳极表面具有足够的区域形成其他膜层,需要增大第一通孔131和第二通孔141的开口面积,而钝化层130和平坦层140的厚度有限,无法通过在厚度方向逐渐增大第一通孔131和第二通孔141的开口面积。

59.因此,当在钝化层130上形成第一通孔131漏出源极1213时,第一通孔131靠近源极1213的一端的开口面积需要足够大,则需要增大源极1213的面积或源极1213与漏极1214之间的间距,以避免第一通孔131形成的过程中漏极1214也漏出,导致沉积阳极时,阳极同时与源极1213和漏极1214电连接,从而无法满足薄膜晶体管121的正常运行。

60.本技术实施例通过在第一通孔131与第二通孔141之间形成台阶,能够在不改变第一通孔131大小的情况下只增大第二通孔141的开口面积,既能保证阳极穿过第一通孔131与源极1213的正常连接,也能使阳极在第二通孔141内有足够的面积,保证后续膜层的正常形成。

61.其中,在平坦层140上对应第一通孔131的位置形成第二通孔141时,第二通孔141可以沿与衬底基板110表面平行的方向延伸,使得漏出足够的钝化层130,则当阳极形成在第二通孔141对应的钝化层130上时,阳极表面具有足够的面积,有利于后续膜层的形成。

62.可选的,本技术实施例中钝化层130的厚度大于或等于2000埃且小于或等于10000埃。若钝化层130厚度太小,则不利于第一通孔131和第二通孔141的形成,也无法起到对源极1213和漏极1214的保护作用;若钝化层130厚度太大,则会导致阵列基板100整体厚度过大,不利于阵列基板100的应用。

63.实际应用过程中,将钝化层130厚度设置为2000埃、4000埃、6000埃、8000埃或10000埃等,既能保证钝化层130的保护作用,也不会影响阵列基板100的整体厚度,其具体设计值可以根据需求进行相应调整。

64.其次,本技术实施例还提出一种显示面板,该显示面板包括阵列基板,该阵列基板的具体结构参照上述实施例,由于本显示面板采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

65.图3是本技术实施例提供的一种显示面板的结构示意图,如图3所示,显示面板10包括阵列基板100、发光器件200和封装组件300,其中,发光器件200设置于阵列基板100上,封装组件300设置于发光器件200上。本技术实施例中通过将阳极直接设置于钝化层130上,使平坦层140与阳极同层设置,在简化工艺,降低生产成本的同时,还能够减小显示面板10的整体厚度,有助于提升显示面板10的显示效果及应用范围。

66.其中,当阳极位于平坦层140的第二开口1411内时,设置于阳极上的发光层也至少部分位于平坦层140的第二开口1411内,相较于传统的阳极位于平坦层140上,发光层位于阳极上而言,此种结构设计能够进一步减小显示面板10的整体厚度,提高显示面板10的显示效果。

67.需要说明的是,本技术实施例中显示面板应用范围十分广泛,包括电视机、电脑、移动电话、可折叠以及可卷曲显示屏等各种显示及照明的显示装置中,以及可穿戴设备如智能手环和智能手表等,均在本技术实施例中的显示面板10所属应用领域范围内。

68.最后,本技术实施例还提出一种阵列基板的制作方法,如图4所示,阵列基板100的制作方法包括如下步骤:

69.s10、提供一衬底基板110。其中,所用衬底基板110可以是玻璃基板,用于支撑阵列基板100制作过程中的各膜层结构。在进行后续膜层制作前,需要先将衬底基板110清洗干净,避免衬底基板110上因存在污渍而影响后续膜层的形成,以保证阵列基板100的结构稳定性。

70.s20、在衬底基板110上形成薄膜晶体管层120,薄膜晶体管层120包括多个薄膜晶体管121,薄膜晶体管121包括有源层1211、与有源层1211对应的栅极1212,以及与有源层1211电连接的漏极1214和源极1213。通过有源层1211、栅极1212、源极1213及漏极1214之间的相互配合使有源层1211内形成导电沟道,从而实现薄膜晶体管121的导通。

71.其中,在制作薄膜晶体管层120时,需要对薄膜晶体管层120中各膜层的厚度及制程工艺进行调控,以确保阵列基板100的正常运行。具体包括以下步骤:

72.在清洗干净的阵列基板100上形成一层遮光层122。遮光层122的设置可以避免外界光源通过衬底基板110影响相关膜层,从而影响阵列基板100的正常运行。其中,遮光层122的材质为金属或者合金,包括铜、钛、钼及其合金等。

73.需要说明的是,本技术实施例中遮光层122的厚度大于或等于500埃且小于或等于2000埃。若遮光层122厚度太小,无法实现遮光效果;若遮光层122厚度太大,则会造成阵列基板100的整体厚度过大。在实际制作过程中,将遮光层122厚度设置为500埃、1000埃、1500埃或2000埃等,既能保证遮光层122的遮光效果,也能避免对阵列基板100整体厚度产生影响,其具体值能够根据实际需求进行相应调整。

74.在衬底基板110上形成遮光层122后,再在遮光层122上形成缓冲层123,其中,缓冲层123的材质可以是氮化硅、氧化硅、氮氧化硅或其混合物等。缓冲层123可以只包括一层膜层或者由多层膜层组成,其具体材质及结构可以根据实际设计需求进行调整。

75.其中,缓冲层123的厚度大于或等于1000埃且小于或等于5000埃。若缓冲层123厚度太小,则无法起到缓冲的效果;若缓冲层123厚度太大,则会造成阵列基板100整体厚度过大。在实际制作过程中,将缓冲层123厚度设置为1000埃、2000埃、3000埃、4000埃或5000埃等,既能保证缓冲层123的缓冲效果,也能避免对阵列基板100的整体厚度产生影响。

76.在缓冲层123上形成有源层1211,其中,有源层1211的材质为金属氧化物半导体材料,包括氧化铟镓锌、氧化铟锌钛或氧化铟镓锌钛等,具体组成及配比可以根据实际需求进行设计调节,只需保证有源层1211能够实现源极1213和漏极1214之间的导通即可。

77.其中,有源层1211的厚度大于或等于100埃且小于或等于1000埃。在实际制作过程中,将有源层1211厚度设置为100埃、300埃、500埃、800埃或1000埃等,既能保证有源层1211上导体层和导电沟道的正常形成,也能避免阵列基板100整体厚度过大。

78.在有源层1211上依次形成栅极绝缘层124和栅极1212,栅极绝缘层124用于隔绝有源层1211与栅极1212,避免栅极1212与有源层1211直接接触导致阵列基板100无法正常工作。其中,栅极绝缘层124的材质主要为无机材料,包括氮化硅、氧化硅和氮氧化硅中的一种或多种,其厚度大于或等于500埃且小于或等于2000埃。

79.栅极1212的材质主要包括钼、铝、铜、钛和金属合金中的一种或多种,其厚度大于或等于2000埃且小于或等于8000埃。实际应用过程中,通过改变栅极1212端电压的大小,能够控制源漏极1214是否导通,从而控制整个薄膜晶体管121是否导通。

80.对栅极1212和栅极绝缘层124进行刻蚀。具体的,利用一道黄光,先蚀刻出栅极1212的图形,再利用栅极1212图形为自对准,蚀刻栅极绝缘层124,最后只在有栅极1212图形的膜层下方,才有栅极绝缘层124存在,其余地方的栅极绝缘层124均被蚀刻掉。

81.然后进行整面的等离子处理,对于上方没有栅极绝缘层124和栅极1212保护的有源层1211,其处理以后电阻明显降低,形成导体层,栅极绝缘层124下方的有源层1211没有被处理到,保持半导体特性,作为薄膜晶体管121导电沟道。

82.在有源层1211和栅极1212表面依次沉积层间绝缘层125和源漏极层,以完成薄膜晶体管层120的制作。其中,层间绝缘层125的材质包括氧化硅、氮化硅或氮氧化硅中的一种或多种,其厚度大于或等于2000埃且小于或等于10000a。源漏极层包括源极1213和漏极

1214,其材质包括钼、铝、铜、钛或金属合金中的一种或多种;源漏极层的厚度大于或等于2000且小于或等于8000a。

83.需要说明的是,在有源层1211和栅极1212表面形成层间绝缘层125后,对层间绝缘层125进行刻蚀,形成通孔,源漏极层中的源极1213和漏极1214通过该通孔与有源层1211连接,以形成导电沟道。

84.s30、在薄膜晶体管层120上形成钝化层130,钝化层130对应源极1213的位置开设有第一通孔131。在完成薄膜晶体管层120的制作后,需要在薄膜晶体管层120中源极1213和漏极1214表面覆盖一层钝化层130,以对源极1213和漏极1214形成保护,避免后续膜层制作过程中蚀刻液等对源极1213和漏极1214造成影响。

85.本技术实施例采用化学沉积或原子沉积的方式在薄膜晶体管层120表面沉积一层钝化层130,然后对钝化层130进行刻蚀,在钝化层130对应源极1213的位置形成第一通孔131,用于后续膜层与源极1213的有效连接。

86.其中,在通过刻蚀形成第一通孔131时,需要保证仅漏出部分源极1213,而不漏出栅极1212,以避免后续膜层同时与源极1213和漏极1214电连接,影响阵列基板100的正常使用。此外,在形成第一通孔131时,还需保证后续膜层在第一通孔131中有足够的制作空间,以实现整个制作工艺的顺利进行。

87.需要说明的是,钝化层130除对源极1213和漏极1214进行保护外,还可以对薄膜晶体管层120表面进行平坦化,避免薄膜晶体管层120表面存在较大的高度差,不利于后续膜层的制作。

88.s40、在钝化层130上形成阳极层150,阳极层150包括阳极,阳极穿过第一通孔131与源极1213电连接。

89.需要说明的是,在形成钝化层130时,会在钝化层130表面形成一层光阻层,对钝化层130进行刻蚀后,保留剩余光阻层,然后在光阻层和钝化层130上形成阳极层150,在对光阻层进行剥离的同时可以除去光阻层上的部分阳极层150,直接在钝化层130上形成阳极,而无需单独对阳极层150进行处理,从而简化工艺流程,降低生产成本。

90.如图5所示,本技术实施例中在薄膜晶体管层120上形成钝化层130,钝化层130对应源极1213的位置开设第一通孔131之后,还包括以下步骤:

91.s301、在钝化层130上形成平坦层140。

92.由于薄膜晶体管层120表面存在不平整的区域,在薄膜晶体管层120表面形成钝化层130后,钝化层130表面可能仍然存在高度差。通过在钝化层130表面沉积一层平坦层140,有助于进一步降低因薄膜晶体管层120表面不平整带来的高度差,提高平整度,便于后续膜层的制作。

93.s302、对平坦层140进行刻蚀,在平坦层140对应第一通孔131的位置形成第二通孔141。

94.在钝化层130上形成平坦层140后,需要对平坦层140进行刻蚀,一方面需要在对应第一通孔131的位置漏出部分源极1213,以便于后续膜层与源极1213的电连接;另一方面需要漏出足够的钝化层130,为后续膜层的制作留有足够的制作空间,使得形成于第二通孔141中钝化层130表面的膜层能够与平坦层140同层设置,从而减小阵列基板100的整体厚度,有利于提升阵列基板100的综合性能及应用范围。

95.如图6所示,在钝化层130上形成阳极层150,主要包括以下步骤:

96.s401、在钝化层130和平坦层140上形成阳极层150。

97.本技术实施例采用化学沉积或原子沉积的方式在钝化层130和平坦层140上形成阳极层150。其中,在形成阳极层150之前,对平坦层140进行刻蚀的过程中,未形成第二通孔141的区域表面留有用于确定刻蚀区域的光阻层,阳极层150则部分沉积于第二通孔141中,部分沉积于光阻层上。采用此种沉积方式便于后续对阳极层150的处理,且在制作平坦层140的过程中无需对剩余光阻层进行处理,从而简化了工艺流程。

98.s402、除去位于平坦层140上的阳极层150,在第二通孔141内形成阳极。

99.在钝化层130和平坦层140上沉积完阳极层150后,需要对阳极层150进行处理。由于部分阳极层150直接位于光阻层上,在将光阻层进行剥离的同时可以将位于其表面的部分阳极层150除去,使得在第二通孔141内形成阳极,而无需单独对阳极层150进行刻蚀等处理,从而省一道光罩,简化工艺流程,降低生产成本。

100.此外,阳极直接形成在第二通孔141内,可以使阳极与平坦层140同层设置,相较于传统的将阳极设置在平坦层140上而言,减小了阵列基板100的整体厚度,从而提升阵列基板100的综合性能及应用范围。

101.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

102.以上对本技术实施例所提供的一种阵列基板、显示面板及阵列基板的制作方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。