1.本发明涉及一种以单晶薄膜材料为活性层的反常霍尔元件及其制备方法。

背景技术:

2.反常霍尔效应(ahe)是指磁性材料在磁场中诱导出霍尔电压的一种自旋相关的电输运现象,是自旋电子学的重要组成部分。反常霍尔传感器就是以该效应为基础制备而成。反常霍尔传感器是一种磁电转换器件,可以将磁变量以电信号的相应变化输出,实现对电场或磁场的测量,因此可用于众多和磁场变化相关的场合,如自旋阀磁性检测的反常霍尔传感器、汽车上的速度传感器、开关型反常霍尔效应传感器、齿轮转速检测、汽车发动机点火计时、出租车计价器等。该元件体积小、成本低、制备简单,由于是与磁场的交互,可以做到无触点传感,可靠性更高,在航空航天、汽车工业、磁场检测等方面应用广泛。目前基于反常霍尔效应的磁传感器已成为最有发展潜力的元件之一,但仍然在霍尔电阻率、温度稳定性、功耗等方面存在问题,限制了元件的大规模商用。

3.反常霍尔传感器由基底、活性层、电极及保护它们的封装组成。其中活性层是决定整个霍尔器件性能的关键。铁、钴、镍等磁性过渡金属来源广泛、成本低廉、制备简单,是最具实用价值的反常霍尔器件活性层之一。然而,目前铁、钴、镍材料中反常霍尔电阻信号较小,为使活性层的反常霍尔电阻增大、灵敏度提高、元件体积减小,必须降低活性层厚度。当薄膜很薄时,多晶或颗粒膜材料将很有可能在高温区域进入超顺磁态,此时磁化强度大大降低,而霍尔电阻率的大小直接取决于磁化强度的大小,因此霍尔电阻率也将随之大大降低,从而有可能造成反常霍尔元件失效,因此需要选取合适的活性层厚度并避免晶粒过小造成的超顺磁态。此外,在多晶以及颗粒膜活性层材料中,由于纵向电阻率较大,在应用于器件时会产生较多的焦耳热,功耗较大且不利于器件的正常运行。可见,如何增强过渡金属材料的反常霍尔效应、提高稳定性并降低功耗成为了亟需解决的问题。

技术实现要素:

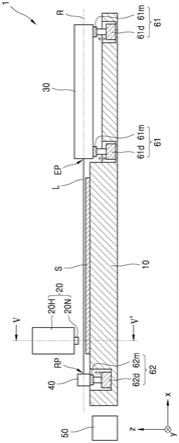

4.基于背景技术中指出的现有技术中存在的问题,为了解决过渡金属材料活性层的反常霍尔元件的反常霍尔电阻率偏小、温度稳定性差的难题,本发明提供了一种以fe、cr双金属共掺杂的单晶ni薄膜为活性层的反常霍尔元件及其制备方法,通过在单晶ni基薄膜活性层中同时掺入合适比例的fe、cr元素,利用这些元素不同的电子结构、自旋特性、散射强度等,来提高反常霍尔电阻率。相对于单晶ni膜(phys. rev. lett., 2009, 103,087206),饱和反常霍尔电阻率提高了将近5倍,提高了反常霍尔元件的灵敏度和磁变量的检测能力;该元件的纵向电阻率小,在20~60 μω cm之间,元件工作时可以减少焦耳热,降低功耗;另外,该元件工作温度范围宽,高温时没有出现超顺磁衰减,在磁电信号转换等领域有广泛的应用。

5.为解决前述问题,本发明提供的技术方案为:一种反常霍尔元件,由基片、活性层、金属电极层和保护层构成,活性层离子束溅

射覆盖在基片上,金属电极层与活性层接触,保护层直接覆盖活性层;所述的基片为单晶衬底材料;所述的活性层为fe、cr共掺杂的单晶ni薄膜,薄膜中ni、fe、cr三种元素的原子比在83~92:5~14:3,活性层厚度为2nm~30 nm。

6.所述的一种反常霍尔元件,进一步的,所述基片选自单晶mgo、单晶laalo3、单晶mgal2o4、单晶al2o3、单晶gaas、单晶srtio3或加入钇稳定剂的氧化锆单晶(ysz),优选晶面方向为(100)单晶mgo(以下简称mgo(100))。

7.所述的一种反常霍尔元件,进一步的,所述的活性层为fe、cr共掺杂的单晶ni薄膜,薄膜中ni、fe、cr三种元素的原子比为83~92:5~14:3。

8.所述的一种反常霍尔元件,进一步的,所述的活性层厚度优选为4nm。

9.所述的一种反常霍尔元件,进一步的,所述的薄膜中ni、fe、cr三种元素的原子比为87:10:3。

10.所述的一种反常霍尔元件,进一步,所述金属电极层与活性层连接的部分位于活性层与基片之间或位于活性层之上,金属电极层材料为导电金属;活性层和电极的形状可以根据反常霍尔元件的需要制备,优选为“十”字形、正方形或长方形;保护层直接覆盖在活性层上。

11.本发明还提供了所述任一一种反常霍尔元件的制备方法,其具体制备步骤如下:1)用光刻和掩膜的方法在基片上形成待沉积活性层的图案;2)将基片固定到离子束沉积系统的旋转台上,将ni靶材固定在腔室内,并在ni靶材上放置fe和cr的颗粒;3)对离子束沉积系统的真空腔室抽真空,使压强小于5

ꢀ×

10

‑5pa;4)打开离子束电源和加热电源,对基片进行预热,加热温度为250 ℃~350 ℃;5)向真空腔室中充入纯度大于99.999%的高纯ar气,充入ar气的流量为2~5sccm,保持腔室气压为0.8

×ꢀ

10

‑2~2.0

ꢀ×ꢀ

10

‑2pa,溅射束流为15~30 ma,预溅射15~45 min;6)保持基片的加热温度不变,打开衬底的挡板,溅射至得到所需厚度的fe、cr共掺杂的单晶ni薄膜活性层;7)通过磁力转轴将样品送到副真空室,取出样品,除去光刻胶;用光刻和掩膜的方法形成电极图案,将样品送入磁控溅射真空室,连续制备导电金属层形成电极;8)通过磁力转轴将样品送到副真空室,取出样品,除去光刻胶;用光刻和掩膜的方法在基片上的活性层薄膜的上方形成用于沉积保护层的图案,所述用于沉积保护层的图案将活性层薄膜完全覆盖,将样品送入真空室制备保护层。

12.所述的制备方法,进一步的,所述基片为单晶mgo(100)。

13.所述的制备方法,进一步的,步骤4)中,加热温度为300℃,预热时间为30min。

14.所述的制备方法,进一步的,步骤5)中,充入ar气的流量为3sccm,保持腔室气压为1.5

ꢀ×ꢀ

10

‑2pa,溅射束流为20 ma,预溅射30 min;步骤6)中溅射的沉积速率为0.4nm/min。

15.本发明提供了一种以fe、cr共掺杂的单晶ni薄膜为活性层、利用磁性材料反常霍尔效应原理工作的微型的霍尔元件。以来源广泛的铁磁过渡金属材料ni为主体,采用离子束溅射法制备活性层,在单晶ni薄膜中成功实现了fe、cr双金属共掺杂,活性层的制备方法简单,扩展性强,可以更精确地控制薄膜的厚度和结晶性。本发明提供的霍尔元件的活性层利用ni、fe、cr元素不同的电子结构、自旋特性、散射强度等,实现对反常霍尔效应的本征来

源、侧跳来源和斜散射来源的调控,在合适的掺杂比例下提高了反常霍尔电阻率,饱和反常霍尔电阻率相比于纯ni膜增大了将近5倍。经过试验我们发现,当活性层厚度为4nm时,能够显著提高了反常霍尔元件的灵敏度和磁变量的检测能力,相比于传统材料,该元件的电阻率小,产生的焦耳热少,而且体积小,工作温度范围宽,不会出现超顺磁态,稳定性好,在磁电信号转换等领域有广泛的应用。

附图说明

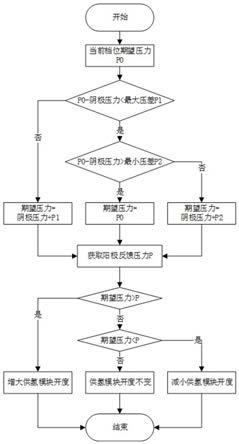

16.图1为实施例1中制备的活性层的图案;图2为实施例1中制备的电极的图案;图3为实施例1

‑

1中活性层的xrd图;图4为实施例1

‑

1中活性层的ω扫描图;图5为实施例1

‑

1中活性层的φ扫描图;图6为实施例1具有不同厚度活性层的反常霍尔元件的反常霍尔电阻率与磁场关系图;图7为实施例1中具有不同厚度活性层的反常霍尔元件的反常霍尔电阻率与温度的关系。

具体实施方式

17.下面将通过具体实施例对本发明作进一步的说明。

18.实施例1提供一种反常霍尔元件,由基片、活性层、金属电极层和保护层构成,活性层覆盖在基片上,金属电极层与活性层接触,保护层直接覆盖活性层;基片为单晶mgo(100);活性层为fe、cr共掺杂的单晶ni薄膜,所述反常霍尔元件的制备方法包括以下步骤:1)用光刻和掩膜的方法在基片上形成待沉积活性层的“十”字形图案,如图1所示。图中阴影部分无光刻胶,图案中心正方形的边长在1.0 μm,中心正方形的四个边上突出部分的长度为0.2 μm;2)基片为合肥科晶的氧化镁(100)单晶衬底,尺寸为5mm

ꢀ×ꢀ

10 mm

ꢀ×ꢀ

0.5 mm,分别量取20 ml丙酮、20 ml无水乙醇和20 ml去离子水,将衬底放在聚四氟乙烯槽中,依次使用丙酮、无水乙醇和去离子水超声清洗10 min,清洗完毕的衬底用高纯氮气吹干,并用kapton胶带将衬底固定在基片托盘内并盖上掩模板,快速转移并固定到离子束沉积系统的旋转台上;将纯度为99.99%的ni靶材固定在离子束沉积系统的腔室内,并在靶材上放置3 mm

ꢀ×ꢀ

3 mm

ꢀ×ꢀ

3 mm的fe和cr颗粒各一块;3)打开机械泵、分子泵抽真空,使真空腔室的压强小于5

ꢀ×

10

‑

5 pa;4)打开离子束电源和加热电源,预热30 min,调节加热旋钮使基片升温到300 ℃,升温速率为10 ℃/min,在300 ℃条件下维持30 min;5)向真空腔室中充入纯度大于99.999%的高纯ar气,通过流量计控制流量为3sccm,保持腔室气体压强为1.5

ꢀ×ꢀ

10

‑2pa,调节电源旋钮使放电电压为70 v,增大灯丝电流至刚出现放电电流,随后调节加速电压为250 v,束流电压为750 v,溅射束流为20 ma,预溅射30 min;

6)保持衬底温度为300 ℃,打开衬底的挡板,在0.4 nm/min的沉积速率下,控制溅射时间,得到不同厚度的fe、cr共掺杂的单晶ni薄膜系列样品;7)通过磁力转轴将样品送到副真空室,取出样品,除去光刻胶;用光刻和掩膜的方法在基片上活性层的四个边的外侧形成待沉积的四个电极的矩形图案,如图2所示。图形中的阴影部分为所要沉积的电极的图案。每个电极图案分别与活性层有0.15 μm的重叠部分。将样品送入磁控溅射真空室,连续制备40 nm厚的钛层和200 nm厚的金层形成电极;8)通过磁力转轴将样品送到副真空室,取出样品,除去光刻胶;用光刻和掩膜的方法在基片上活性层的上方形成待沉积保护层的正方形图案,正方形的边长在0.5~1.2 μm,将活性层薄膜完全覆盖,将样品送入磁控溅射真空室制备二氧化硅保护层。二氧化硅靶采用射频溅射,设定溅射功率为200 w,溅射时间为10min,得到反常霍尔元件。

19.实施例1

‑

1~实施例1

‑

5得到的反常霍尔元件的活性层厚度见下表利用德国bruker公司的d8 discover plus型高分辨x射线衍射仪(hrxrd)对实施例1

‑

1得到的fe、cr共掺杂的单晶ni薄膜(即活性层)样品进行了物相分析,测量结果如图3~图5所示。

20.其中:图3为xrd图,发现在2θ =43

°

和51.8

°

有两个衍射峰,分别对应mgo的(200)面和ni的(200)面,无其它衍射峰,可初步确定为外延单晶ni膜,由于掺杂比例较低,故无法通过xrd看出是否存在掺杂;图4为ω扫描图,用来表征薄膜的结晶质量,半高宽越小单晶质量越好(一般半高宽≤1

°

可视为优秀),图中可看出样品的半高宽为2

°

,结晶质量一般,主要是由掺杂导致;图5为 扫描图,用来表征单晶样品在单晶衬底上的外延质量,可以发现薄膜的衍射峰强度近似相等,较为尖锐,有4个衍射峰,说明样品为4重对称性,整体表现出较好的外延质量。

21.上述测试数据表明,采用本发明提供的制备方法能够成功外延出fe、cr共掺杂的单晶ni膜,且结晶质量和外延质量较好。

22.利用电感耦合等离子体发射光谱(icp)测试了上述系列活性层样品中的ni、fe、cr元素的比例,结果表明制得的薄膜为ni

87

fe

10

cr3。

23.利用美国quantum design公司生产的ppms

‑

9,在5 k到300 k范围内对不同厚度活性层的反常霍尔元件的电阻率进行了测试,结果表明电阻率范围在20~60 μω cm,远小于通常的半导体和颗粒膜材料。

24.图6为实施例1

‑

1~实施例1

‑

5给出的活性层厚度为4 nm、6 nm、10 nm、13 nm和22 nm的5个典型元件的反常霍尔电阻率(ρ

xy

)随磁场强度h变化的曲线图,即300 k下实施例1提供的不同厚度活性层的反常霍尔元件的反常霍尔电阻率与磁场的关系图,表1为对应的数据。

25.表1

将ρ

xy

‑

h曲线的饱和场部分外延至h=0处,即得到样品的饱和反常霍尔电阻率ρ

ah

。饱和反常霍尔电阻率的值反映了薄膜材料霍尔性能的好坏,高的饱和反常霍尔电阻率是高性能反常霍尔元件的必要参数。由图5可以看出,具有不用厚度活性层的反常霍尔元件的饱和反常霍尔电阻率均大于0.13 μω cm,高于未掺杂的单晶ni薄膜的值,表明共掺杂提高了元件的饱和反常霍尔电阻率,提高了元件的反常霍尔性能。此外,随着活性层薄膜厚度的降低,反常霍尔电阻率的值逐渐增大,其中活性层为4 nm时反常霍尔元件出现了最大的饱和反常霍尔电阻率,其数值达到0.64 μω cm,相比于纯单晶ni膜增大了近5倍,提高了反常霍尔元件的灵敏度和磁变量的检测能力。

26.利用美国quantum design公司生产的ppms

‑

9,在5 k到300 k范围内对不同厚度活性层的反常霍尔元件的饱和反常霍尔电阻率进行了测试,结果见图7:表2为相应的数据,其中反常霍尔电阻率单位为μωcm。

27.饱和反常霍尔电阻率随温度的变化直接反应了元件的工作稳定性,结果显示4nm活性层的反常霍尔元件的反常霍尔电阻率变化了18%,同等条件下,远低于ni

‑

sio2颗粒膜材料的变化值70%。

28.以上说明已经充分展示了本发明所涉及到的fe、cr共掺杂的单晶ni薄膜活性层,以及以fe、cr共掺杂的单晶ni薄膜为活性层、利用磁性材料反常霍尔效应原理工作的微型反常霍尔元件。本发明采用离子束溅射法,成功制备出fe、cr共掺杂的单晶ni薄膜活性层材料,进而提高了元件的反常霍尔电阻率及磁变量的检测能力,同时具有良好的温度稳定性和耐低温性,在磁场传感器,磁电信号转换、汽车工业等领域有广泛的应用。应该强调,本方法同样也适用于其它类似掺杂体系。对于本技术领域的技术人员来说,在不脱离本发明权

利要求书范围的情况下,还可以做出一些修饰和润色,这些修饰和润色也属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。