一种乌苯美司

γ

晶型的制备方法

1.本技术是申请号为201810741755.5,申请日为2018年07月09日,发明名称为“一种乌苯美司γ晶型的制备方法”的中国专利申请的分案申请。

技术领域

2.本技术涉及药物晶型领域,具体涉及一种乌苯美司γ晶型及其制备方法。

背景技术:

3.乌苯美司(ubenimex),其化学名称为:n

‑

[(2s,3r)

‑3‑

氨基

‑2‑

羟基

‑4‑

苯基丁酰]

‑

l

‑

亮氨酸;分子式:c

16

h

24

n2o4;分子量:308.37;其结构式如下:

[0004][0005]

乌苯美司是1976年由日本学者梅泽滨夫从橄榄网状链霉菌的培养液中分离而得的二肽化合物,可竞争性的抑制氨肽酶b及亮氨酸肽酶和半胱天冬酶等,诱导肿瘤细胞凋亡和促进宿主免疫功能。可配合化疗、放疗及联合应用于白血病、多发性骨髓瘤、骨髓增生异常综合征及造血干细胞移植后,以及其它实体瘤患者。

[0006]

美国专利us4281180提供的一种乌苯美司的制备的方法:乌苯美司用1n盐酸溶解,加活性炭脱色后,将不溶物进行分离,分离物用稀氨水调ph到5

‑

6,过滤后收集沉淀的固体,用丙酮洗涤,真空干燥,获得乌苯美司β晶型。

[0007]

美国专利us4786754公开了两种制备乌苯美司γ晶型的方法,并指出β晶型放置在空气中通过吸收水分会变成二水合物的α晶型。一是将α、β晶型在148~200℃下加热转晶为γ晶型,但该方法转晶温度高,导致产品有关物质增加;二是将α、β晶型分散于丙酮、甲基乙基酮、二乙基酮,四氢呋喃、乙酸乙酯、二氧六环、异丙醇、甲醇水溶液中搅拌得到γ晶型,这些溶剂毒性大,且对环境污染严重。

[0008]

中国专利cn101891647a公开了以冰醋酸为溶剂,将化合物(12)用钯炭氢化得到乌苯美司粗品,然后将粗品溶解在盐酸中,用氨水调至ph=5

‑

6,过滤,湿品浸泡在丙酮中,再过滤,真空干燥得到乌苯美司成品的过程,该过程实际上与us4786754公开的工艺一致的,在有机溶剂丙酮中浸泡获得乌苯美司γ晶型。

[0009]

中国专利cn103910648a提供了一种盐酸乌苯美司晶型化合物的制备方法:将盐酸乌苯美司加入到乙酸异丙酯与二甲基甲酰胺的混合溶剂中微热溶解,搅拌1

‑

5h,静置挥发干溶剂。这种方法挥发时间长、只适合于小剂量晶型制备,无法满足大批量晶型制备要求。

[0010]

因此,本领域仍然需要提供一种制备工艺简单,产品质量更优的γ晶体,而本发明符合这样的需求。

技术实现要素:

[0011]

本技术在不断地研究过程中,通过试验摸索,意外的获得了一种新的乌苯美司的γ晶型的制备方法。

[0012]

本技术公开了乌苯美司γ晶型的一种制备方法,具体包含以下步骤:

[0013]

(1)将乌苯美司于纯化水中搅拌打浆,其中乌苯美司与纯化水的用量比例为1g:(5ml~30ml),搅拌打浆温度为40~70℃,搅拌打浆时间2h~16h,搅拌速率200r/min~500r/min;

[0014]

(2)将步骤(1)所得反应液降温至0~20℃搅拌析晶,析晶时间0.5h~3h;

[0015]

(3)将步骤(2)所得溶液进行抽滤;

[0016]

(4)将步骤(3)所得滤饼置入50~80℃真空烘箱里干燥4h~24h。

[0017]

其中,步骤(1)中,所述乌苯美司与纯化水的用量比例优选为1g:(10ml~15ml),搅拌打浆温度优选为50~60℃,搅拌打浆时间优选为2h~4h,搅拌转速为300r/min~400r/min。

[0018]

其中,步骤(2)中,所述搅拌析晶温度优选0~10℃,析晶时间优选为1~2h。

[0019]

其中步骤(4)中,所述干燥时间为8h~16h,所述温度条件为70~80℃。

[0020]

采用本技术制备的乌苯美司γ晶型具有以下优点:

[0021]

1、现有技术中γ晶型的制备,一种是采用先制备乌苯美司的α、β晶型,再在148

‑

200℃干燥进行转晶,温度较高导致有关物质明显增加(转晶前最大单杂:0.06%,总杂:0.19%,转晶后最大单杂:1.13%,总杂:2.04%),明显高于国家药品注册过程中对于原料药中单杂和总杂的限度,不符合产品质量要求。另一种制备方法是通过α、β晶型在有机溶剂中搅拌进行转化得到,所用溶剂包括甲乙基酮、二乙基酮、乙酸乙酯、二氧六环、四氢呋喃等,这些溶剂用量大(1g:10ml),生成成本高,且毒性大,对环境污染严重。而本技术晶型制备工艺中反应条件温和、操作简单,所用溶剂仅为纯化水,利于环保,降低了试剂成本和能耗且对产品有一定精制效果。所得产品质量纯度高,有关物质低,均明显优于现有技术,且符合相关原料药品注册要求。

[0022]

2、通过本技术γ晶型制备过程中的各关键参数控制,本技术制备方法能够显著提高γ晶型的收率,并得到单一晶型,工艺重现性好,使得实现工业化生产条件可控,有利于大规模产业化。

附图说明

[0023]

图1实施例1乌苯美司γ晶型的hplc图谱

[0024]

图2实施例1乌苯美司γ晶型的xrpd图谱

[0025]

图3实施例1乌苯美司γ晶型的红外图谱

[0026]

图4对比例乌苯美司β晶型的xrpd图谱

具体实施方式

[0027]

以下将结合实施例对本技术作进一步的详细描述,本技术的实施例仅用于说明本技术的技术方案,并非限制本技术的实质和范围。

[0028]

化合物的结构是通过核磁共振(1hnmr)来测定的。核磁共振(1h nmr)位移(δ)以百

万分之一(ppm)为单位给出。仪器:bruker avii

‑

600mhz核磁共振波谱仪;检测依据:中华人民共和国药典2015年版四部通则0441核磁共振波谱法;溶剂:dmso,内标为tms。

[0029]

本技术所述的x射线粉末衍射(xrpd)的测定是采用辽宁丹东浩元dx

‑

2700x粉末衍射仪进行采集,具体参数如下表:

[0030][0031]

hplc谱图的测定采用安捷伦agilent1260dad型液相色谱仪进行。

[0032]

红外测定的仪器型号:傅立叶变换红外光谱仪spectrum two

[0033]

本技术中,乌苯美司hplc纯度用以下方法进行:

[0034]

(1)以十八烷基硅烷键合硅胶为填充剂的色谱柱(5μm粒径,柱温25℃);

[0035]

(2)流动相a:稀释的0.1mol/l磷酸二氢钾溶液(13

→

20)和乙腈混合物(v/v=17/3);

[0036]

流动相b:乙腈和稀释的0.1mol/l的磷酸二氢钾溶液(13

→

20)混合物(v/v=2/1);

[0037]

流动相a和b的洗脱梯度见下表:

[0038]

时间(min)流动相a(%,v/v)流动相b(%,v/v)0

‑

20100020

‑

60100

→

00

→

10060

‑

70010070

‑

710

→

100100

→

071

‑

801000

[0039]

(3)检测器:紫外吸收光度计(波长:220nm);

[0040]

(4)流速:调整流速,使得乌苯美司的保留时间约为14分钟;

[0041]

(5)运行时间:从溶剂峰开始计时,约为乌苯美司保留时间的5倍;

[0042]

(6)供试品溶液:取本品30mg,精密称定,加稀释液溶解稀释制成每1ml中约含3mg的溶液,作为供试品溶液;

[0043]

(7)进样量:20μl,通过自动积分法测定样品溶液按峰面积计算样品中乌苯美司的纯度。

[0044]

具体实施方式:

[0045]

实施例1:乌苯美司γ晶型的制备

[0046]

将19.40g乌苯美司分散于195ml纯化水中,于45℃搅拌打浆3h,搅拌速率360r/min,冰浴降温至5℃,搅拌析晶1h;负压抽滤,滤饼置入70℃真空烘箱里干燥8h,得白色固体粉末17.90g,收率92.3%。hplc纯度为99.96%,最大单杂0.02%。使用cu

‑

ka射线进行x射线粉末测定,其图谱具有下表所示衍射角和晶面间距:

[0047][0048]

核磁结果如下:

[0049]1h nmr(600mhz,dmso):δ8.08(d,1h,j=7.8hz),7.32(m,5h),3.96(q,1h,j=7.2hz),3.87(d,1h,j=3.0hz),3.54(m,1h),2.96(m,2h),1.61(d,2h,j=4.2hz),0.86(m,6h)

[0050]

13

c nmr(600mhz,dmso):δ175.52(s,1c),172.09(s,1c),137.91(s,1c),129.92(s,2c),128.84(s,2c),126.94(s,1c),69.20(s,1c),55.76(s,1c),53.41(s,1c),40.70(s,1c),36.12(s,1c),25.18(s,1c),23.72(s,1c),21.84(s,1c)

[0051]

红外图谱如附图3所示。

[0052]

实施例2:乌苯美司γ晶型的制备

[0053]

将10.0g乌苯美司分散于150ml纯化水中,于40℃搅拌打浆16h,搅拌速率500r/min,冰浴降温至10℃,搅拌析晶1h;负压抽滤,滤饼置入50℃真空烘箱里干燥16h,得白色固体粉末9.07g,收率90.07%。hplc纯度为99.94%,最大单杂0.03%,总杂0.06%。

[0054]

其核磁数据、粉末衍射数据与实施例1数据保持基本一致。

[0055]

实施例3:乌苯美司γ晶型的制备

[0056]

将10.0g乌苯美司分散于50ml纯化水中,于70℃搅拌打浆2h,搅拌速率200r/min,冰浴降温至10℃,搅拌析晶0.5h;负压抽滤,滤饼置入60℃真空烘箱里干燥24h,得白色固体粉末。hplc纯度为99.95%,最大单杂0.03%,总杂0.05%。

[0057]

其核磁数据、粉末衍射数据与实施例1数据保持基本一致。

[0058]

实施例4:乌苯美司γ晶型的制备

[0059]

将10.0g乌苯美司分散于300ml纯化水中,于60℃搅拌打浆2h,搅拌速率350r/min,

冰浴降温至5℃,搅拌析晶1.0h;负压抽滤,滤饼置入70℃真空烘箱里干燥8h,得白色固体粉末8.79g,收率87.9%。hplc纯度为99.96%,最大单杂0.02%,总杂0.04%。

[0060]

其核磁数据、粉末衍射数据与实施例1数据保持基本一致。

[0061]

实施例5:乌苯美司γ晶型的制备

[0062]

将10.0g乌苯美司分散于200ml纯化水中,于50℃搅拌打浆4h,搅拌速率300r/min,冰浴降温至20℃,搅拌析晶2h;负压抽滤,滤饼置入80℃真空烘箱里干燥4h,得白色固体粉末8.97g,收率89.70%。hplc纯度为99.95%,最大单杂0.02%,总杂0.05%。

[0063]

其核磁数据、粉末衍射数据与实施例1数据保持基本一致。

[0064]

实施例6:乌苯美司γ晶型的制备

[0065]

将4.60kg乌苯美司分散于46.0kg纯化水中,于50℃搅拌打浆4h,搅拌速率350r/min,降温至0℃,搅拌析晶3h;负压抽滤,滤饼置入70℃真空烘箱里干燥8h,得白色固体粉末4.38kg,收率95.22%。hplc纯度为99.92%,最大单杂0.04%,总杂0.08%。

[0066]

其核磁数据、粉末衍射数据与实施例1数据保持基本一致。

[0067]

实施例7:乌苯美司γ晶型的制备

[0068]

将4.30kg乌苯美司分散于60.0kg纯化水中,于45℃搅拌打浆4h,搅拌速率400r/min,冷却降温至5℃,搅拌析晶1.5h;负压抽滤,滤饼置入70℃真空烘箱里干燥16h,得白色固体粉末4.05kg,收率94.19%。hplc纯度为99.95%,最大单杂0.03%,总杂0.05%。

[0069]

其核磁数据、粉末衍射数据与实施例1数据保持基本一致。

[0070]

实施例8:乌苯美司γ晶型的制备

[0071]

将6.30kg乌苯美司分散于95.0kg纯化水中,于60℃搅拌打浆3h,搅拌速率300r/min,降温至10℃,搅拌析晶2h;负压抽滤,滤饼置入80℃真空烘箱里干燥12h,得白色固体粉末5.98kg,收率94.92%。hplc纯度为99.93%,最大单杂0.04%,总杂0.07%。

[0072]

其核磁数据、粉末衍射数据与实施例1数据保持基本一致。

[0073]

对比例:

[0074]

us4786754中γ晶型的制备是先制备乌苯美司的α、β晶型,再在148

‑

200℃干燥进行转晶获得γ晶体,温度较高导致有关物质明显增加(具体见下表),或是通过α、β晶型在有机溶剂中搅拌进行转化得到,所用溶剂包括甲乙基酮、二乙基酮、乙酸乙酯、二氧六环、四氢呋喃等,这些溶剂用量大(1g:10ml),生成成本高,且毒性大,对环境污染严重。

[0075]

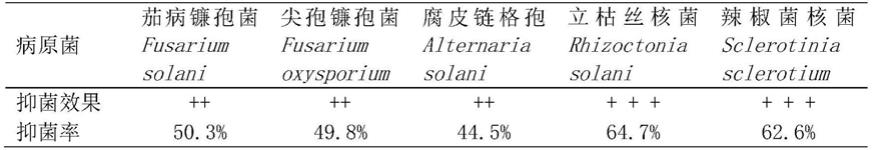

样品名称晶型有关物质转晶前β晶型最大单杂:0.06%,总杂:0.19%,色谱纯度:99.81%150℃干燥3hγ晶型最大单杂:1.04%,总杂:1.87%,色谱纯度:98.13%150℃干燥8hγ晶型最大单杂:1.13%,总杂:2.04%,色谱纯度:97.96%150℃干燥10hγ晶型最大单杂:1.14%,总杂:2.03%,色谱纯度:97.97%实施例1γ晶型最大单杂:0.02%,总杂:0.04%,色谱纯度:99.96%实施例2γ晶型最大单杂:0.03%,总杂:0.06%,色谱纯度:99.94%实施例3γ晶型最大单杂:0.03%,总杂:0.05%,色谱纯度:99.95%

[0076]

因此,相比于现有技术γ晶型的制备方法而言,本技术的制备反应条件温和、操作简单,工艺重现性好,对环境友好,所得产品纯度高,所用溶剂仅为水,利于环保,回收利用方便,降低了试剂成本和能耗,与现有制备工艺需使用毒性大或有环境污染的有机溶剂相

比,更环保。

[0077]

对于本领域的普通技术人员而言明显的是,在不偏离本技术精神或者范围的情况下,可对本技术化合物、组合物以及其制备方法进行的多种修饰和变化,因此,本技术的保护范围涵盖了对本技术进行的各种修饰和变化,只要所述修饰或变化处于权利要求和其等同实施方式所涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。