1.本发明涉及一种木纹膜及其生产工艺。

背景技术:

2.木材是一种重要的建筑材料,建筑门窗、地板、家具等需要消耗大量的木材。木材作为一种建材,有很多优点:天然、生态、环保,高贵、典雅、美观等等。但是由于天然木材有限,大量砍伐木材会造成生态灾难,而且其本身价格昂贵,因此人们开发了许多新型人造建材,而又希望其具有天然木材的外观。且现有的木纹膜存在一定防火、阻燃和防水效果不佳等弊端,在实际的使用过程中造成了一定的不良影响。一般的木纹膜在生产时需要在地板表面刷涂一层胶粘剂。现在使用的胶粘剂为双组份胶粘剂,使用时需要将a组分与b组分混合,使用非常不便。另也有使用丙烯酸酯系胶粘剂,由于地板表面及木纹膜表面较为光滑且无孔,但现有的丙烯酸酯系胶粘剂普遍初粘力较低,粘结强度较差,使得塑木地板与木纹膜之间极易剥离,由此需要进行改进。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种木纹膜及其生产工艺。

4.本发明的技术方案是这样实现的:一种木纹膜,其特征在于:包括一层印刷有天然木纹的pvc印刷膜,所述pvc印刷膜上面为一层防火膜,所述防火膜的上表面固定有防污耐刮纳米涂层,所述pvc印刷膜下面为一层pvc底托膜,所述pvc印刷膜、防火膜、防污耐刮纳米涂层和pvc底托膜复合为一体,所述pvc底托膜下面附有一层粘合胶。

5.通过采用上述技术方案,pvc印刷膜使木纹膜具有了天然木材的外观,pvc印刷膜上面为一层防火膜,防火膜的上表面固定有防污耐刮纳米涂层,对pvc印刷膜具有保护作用,很好保障木纹膜使用的安全,大大延长木纹膜的使用寿命,且具有防火的功能,并使整个贴膜的外观效果更美观;pvc底托膜可以使木纹膜具有一定的厚度和强度;pvc底托膜下面附有一层粘合胶,通过粘合胶可以把木纹膜粘附在其它建材表面,并可对其它建材起到加强和保护的作用。

6.本发明同时提供了一种用于制备上述木纹膜的生产工艺,其特征在于,包括如下步骤:

7.s1复合:通过pvc印刷机在一种pvc薄膜上印刷天然木纹作为pvc印刷膜,然后通过复合机把pvc印刷膜、防火膜、防污耐刮纳米涂层和pvc底托膜复合为一体;

8.s2粘合胶制备:按照以下进行配比:55~60份去离子水,4~5份n

‑

羟甲基丙烯酰胺,30~40份丙烯酸丁酯,30~40份醋酸乙烯酯,4~5份复合乳化剂,0.2~0.3份复合引发剂,10~20份乳化松香增粘剂,将丙烯酸丁酯与醋酸乙烯酯混合得到混合物,复合乳化剂由聚氧化乙烯壬酚基醚与阴离子表面活性剂十二烷基硫酸钠按质量比1:2混合而成,所述复合引发剂由过硫酸钾和偏亚硫酸钠按质量比1:1.1混合而成,在反应釜中加入去离子水后加入n

‑

羟甲基丙烯酰胺、复合乳化剂及占混合物总质量40~50%的混合物,边搅拌边通入

氮气20~30min进行充分乳化,加入占复合引发剂总质量40~50%的复合引发剂,加热至50~60℃后保持恒温,将剩余复合引发剂溶于去离子水中配置成质量浓度为4%的复合引发剂溶液,将剩余混合物及复合引发剂溶液匀速滴加至反应釜中,在搅拌状态下反应4~5h后,冷却至室温,加入乳化松香增粘剂,搅拌均匀即得粘合胶;

9.s3完成:将得到的粘合胶均匀的涂覆在pvc底托膜下表面后自然风干2

‑

4小时,涂覆的厚度设置在0.5

‑

2cm之间。

10.优选为:在步骤2中,所述乳化松香增粘剂通过以下方法制得:先将松香加入反应釜中,加入适量甲苯及邻苯二甲酸二丁酯,加热至松香完全熔融,再将乳化剂及助乳化剂溶于适量去离子水中后加入上述熔融的松香中,同时在温度80~85℃、搅拌状态下滴入去离子水,待去离子水滴加完毕后继续搅拌20~30min,降温至室温后即得乳化松香增粘剂。

11.通过采用上述技术方案,上述制备木纹膜的步骤简便,反应过程稳定可控,制得的产品可常温交联固化,稳定性好,不易分层,制备得到的粘合胶粘接力强,粘贴后木纹膜之间不易剥离,具有较高的推广价值;加入了乳化松香增粘剂得到一种稳定性好,粘接力强的粘合胶。

12.本发明同时提供了一种用于上述木纹膜生产工艺用的生产装置,包括反应釜,所述反应釜包括反应釜体,其特征在于:所述反应釜体内设有搅拌组件,所述反应釜体顶部有进料口,所述进料口设有密闭阀,所述反应釜体上方设有进气管,所述进气管上设有进气阀,所述进气管连通气泵,所述气泵连通氮气发生器,所述反应釜体顶部设有气压表,所述气压表底部设有压力探头,所述压力探头位于反应釜体内,所述反应釜体上设有控制面板,所述控制面板内接控制器,所述控制器电性连接计时器显示器、调节按钮和温控表,所述温控表连接有测温探头,所述测温探头位于反应釜体内部,所述反应釜体外部设有夹套,所述夹套上设有冷却组件,所述反应釜体顶部设有出气口,所述出气口设有出气阀,所述反应釜体底部设有加热板,所述加热板底部连接电加热器,所述反应釜体底板设有出料口,所述出料口设有出料阀,所述反应釜体顶部设置有匀速滴加溶液至反应釜体内部进行混合反应的加料组件。

13.通过采用上述技术方案,通过反应釜体顶部的进料口处在反应釜体中加入各种助剂及混合物,随后关闭密闭阀,随后搅拌组件运行,边搅拌边通入氮气,由气泵及氮气发生器通入氮气进行充分乳化,加入其他助剂,由反应釜体内底部的加热板和电加热器运行,对反应釜体内部进行加热后保持恒温,在持续的恒温搅拌过程中,此时,利用设置在反应釜体顶部的加料组件将剩余的混合物以及助剂均速的滴加到反应釜体内部,使得其二者均匀的接触并混合搅拌,大大的提高了粘合胶的生产质量,同时,制造出来的粘合胶粘度及保持度最佳,在搅拌状态下反应一段时间后,停止滴加,加热板和电加热器停止运行,此时,冷却组件运行将反应釜体冷却至室温,随后加入助剂,搅拌均匀即得粘合胶,通过上述反应釜生产的粘合胶,粘度高和质量均匀,粘贴后木纹膜之间不易剥离,具有较高的推广价值。

14.本发明进一步设置为:所述冷却组件包括进水管,所述夹套底部设有进水口,所述进水管连通进水口,所述进水管连通水泵,所述水泵连通水槽,所述夹套顶部设有出水口,所述出水口连通出水管,所述出水管连通水槽,所述搅拌组件包括设置在反应釜顶部的电机以及设在电机输出端的转杆,所述转杆下端贯穿反应釜体顶部并延伸至内底部,所述转杆上设有若干搅拌叶。

15.通过采用上述技术方案,在反应釜体中加入各种助剂及混合物,随后关闭密闭阀,随后电机运行,并驱动转杆转动,带动若干搅拌叶进行搅拌,由气泵及氮气发生器通入氮气进行充分乳化,加入其他助剂,由反应釜体内底部的加热板和电加热器运行,对反应釜体内部进行加热后保持恒温,在持续的恒温搅拌过程中,此时,利用设置在反应釜体顶部的加料组件将剩余的混合物以及助剂均速的滴加到反应釜体内部,使得其二者均匀的接触并混合搅拌,大大的提高了粘合胶的生产质量,同时,制造出来的粘合胶粘度及保持度最佳,在搅拌状态下反应一段时间后,停止滴加,加热板和电加热器停止运行,此时,水泵运行,将水槽中的冷却水送入到夹套中,将反应釜体冷却至室温,随后加入助剂,搅拌均匀即得粘合胶,通过上述反应釜生产的粘合胶,粘度高和质量均匀,粘贴后木纹膜之间不易剥离,具有较高的推广价值,且生产效率高及生产质量高。

16.本发明进一步设置为:所述加料组件包括加料箱以及设置在加料箱内顶部的分隔板,所述分隔板将加料箱内部分为左内腔和右内腔,所述分隔板向下延伸并与加料箱内底部之间间隙设置,所述左内腔的容积大于右内腔的容积,所述左内腔和右内腔通过分隔板底部相互连通,所述左内腔顶部插设有控制气管,所述控制气管上端位于加料箱顶部且设置有进气控制阀,所述右内腔侧壁上设置有液位传感器,所述液位传感器检测到的信号输入到控制器来控制打开或者关闭进气控制阀,所述左内腔顶部设置有进口,所述进口上设置有进阀,所述右内腔顶部设置有开口,所述右内腔内底部设置有下液管,所述下液管底部连接有用于控制下液流速至反应釜体内部的下液控制组件。

17.通过采用上述技术方案,在反应釜体中加入各种助剂及混合物,随后关闭密闭阀,随后电机运行,并驱动转杆转动,带动若干搅拌叶进行搅拌,由气泵及氮气发生器通入氮气进行充分乳化,加入其他助剂,由反应釜体内底部的加热板和电加热器运行,对反应釜体内部进行加热后保持恒温,在持续的恒温搅拌过程中,此时,向左内腔内加入剩余的混合物以及助剂,左内腔和右内腔通过分隔板底部相互连通,右内腔内的混合物以及助剂淹没液位传感器,由于右内腔的体积小,混合物以及助剂的液位很快就会与右内腔的液位传感器持平,一旦液面高度低于液位传感器的高度,控制器控制进气控制阀使得空气通过控制气管迅速进入左内腔内,左内腔底部处的压强会增大,这时左内腔内的混合物以及助剂会进入到右内腔,然后右内腔液位与液位传感器再次持平,所以右内腔的液面高度几乎一直恒定不变,因此下液管处的压强是恒定不变的,剩余的混合物以及助剂均速的滴加到反应釜体内部,在下液管底部连接有用于控制下液流速至反应釜体内部的下液控制组件,可进一步便于对匀速下液的速度根据需要而进行控制,使得剩余的混合物以及助剂与反应釜体内部的物料二者均匀的接触并混合搅拌,大大的提高了粘合胶的生产质量,同时,制造出来的粘合胶粘度及保持度最佳,在搅拌状态下反应一段时间后,停止滴加,加热板和电加热器停止运行,此时,水泵运行,将水槽中的冷却水送入到夹套中,将反应釜体冷却至室温,随后加入助剂,搅拌均匀即得粘合胶,通过上述反应釜生产的粘合胶,粘度高和质量均匀,粘贴后木纹膜之间不易剥离,具有较高的推广价值,且生产效率高及生产质量高。

18.本发明进一步设置为:所述下液控制组件包括设置在下液管上的呈球形的滴液球以及连接在下液管下端的软管,所述软管下端与反应釜体顶部连接,所述软管上串连有主板,所述主板上上下贯穿设置有控制槽,所述控制槽中滑动设置有控制杆,所述控制杆上下两端设置有外轮,所述主板下端转动设置有转动挤压板,所述转动挤压板通过弹簧与控制

槽左侧连接,所述转动挤压板一侧侧壁与外轮抵接,所述控制槽远离转动挤压板的一侧槽壁上沿横向开设有若干截面呈弧形供控制杆卡入的卡槽,随着控制杆向右横向滑动带动外轮使得转动挤压板转动,并对软管进行挤压调整软管通道供液体通过的横截面积。

19.通过采用上述技术方案,在反应釜体中加入各种助剂及混合物,随后关闭密闭阀,随后电机运行,并驱动转杆转动,带动若干搅拌叶进行搅拌,由气泵及氮气发生器通入氮气进行充分乳化,加入其他助剂,由反应釜体内底部的加热板和电加热器运行,对反应釜体内部进行加热后保持恒温,在持续的恒温搅拌过程中,此时,向左内腔内加入剩余的混合物以及助剂,左内腔和右内腔通过分隔板底部相互连通,右内腔内的混合物以及助剂淹没液位传感器,由于右内腔的体积小,混合物以及助剂的液位很快就会与右内腔的液位传感器持平,一旦液面高度低于液位传感器的高度,控制器控制进气控制阀使得空气通过控制气管迅速进入左内腔内,左内腔底部处的压强会增大,这时左内腔内的混合物以及助剂会进入到右内腔,然后右内腔液位与液位传感器再次持平,所以右内腔的液面高度几乎一直恒定不变,因此下液管处的压强是恒定不变的,剩余的混合物以及助剂均速的滴加到反应釜体内部,需要降速匀速下滴的剩余的混合物以及助剂时,将控制杆顺着控制槽向右横移,使得控制杆进入到下一个卡槽中,此时,位于控制杆两端的外轮对转动挤压板进行挤压,使得转动挤压板转动,对弹簧进行拉伸,此时,转动挤压板对软管进行挤压,使得软管的内管径减小,从而实现对速度的调节,控制槽远离转动挤压板的一侧槽壁上沿横向开设有若干截面呈弧形供控制杆卡入的卡槽,随着控制杆向右横向滑动带动外轮使得转动挤压板转动,并对软管进行挤压调整软管通道供液体通过的横截面积,这样在进行流速调节时,可以使转动挤压板顺次增大或减小调整转动的位移,方便调节流速,可以实现对软管均匀滴加流量的非连续式定速调节,使得剩余的混合物以及助剂与反应釜体内部的物料二者均匀的接触并混合搅拌,大大的提高了粘合胶的生产质量,同时,制造出来的粘合胶粘度及保持度最佳,在搅拌状态下反应一段时间后,停止滴加,加热板和电加热器停止运行,此时,水泵运行,将水槽中的冷却水送入到夹套中,将反应釜体冷却至室温,随后加入助剂,搅拌均匀即得粘合胶,通过上述反应釜生产的粘合胶,粘度高和质量均匀,粘贴后木纹膜之间不易剥离,具有较高的推广价值,且生产效率高及生产质量高。

20.本发明进一步设置为:所述软管上设置有与控制器电连接并在控制面板上显示实时液体流速的流速传感器。

21.通过采用上述技术方案,为了进一步及时的计算流速流量便于对加入量的控制,在软管上设置有与控制器电连接并在控制面板上显示实时液体流速的流速传感器。

22.本发明进一步设置为:所述控制气管下端呈倒漏斗状且内径由上而下逐渐变大。

23.通过采用上述技术方案,由于专门设置了控制气管下端呈倒漏斗状且内径由上而下逐渐变大,因此空气能够很容易进入左内腔,因此即使加快滴加速度,右内腔的液面也能够保持恒定。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可

以根据这些附图获得其他的附图。

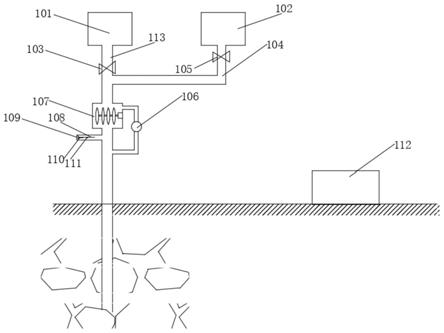

25.图1为本发明木纹膜具体实施方式结构示意图。

26.图2为本发明反应釜具体实施方式结构示意图。

27.图3为本发明反应釜具体实施方式中下液控制组件结构示意图。

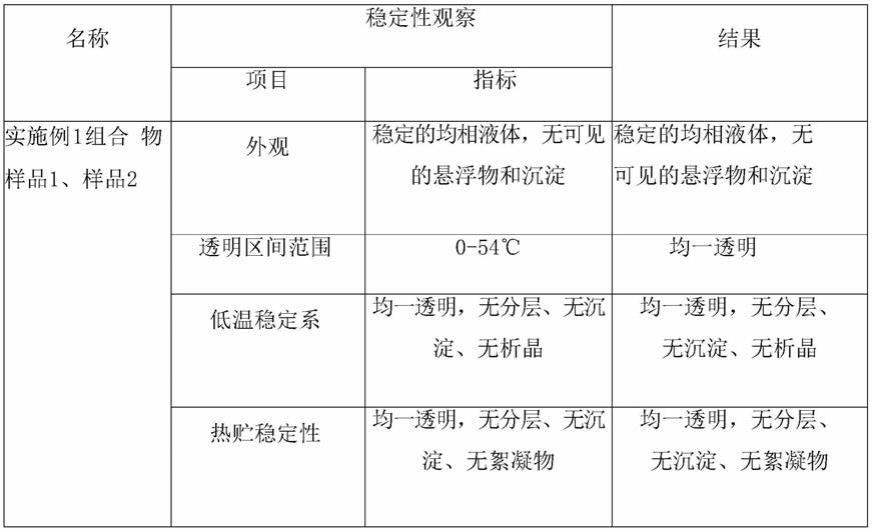

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1

30.如图1所示,本发明公开了一种木纹膜,在本发明具体实施例中,包括一层印刷有天然木纹的pvc印刷膜1,所述pvc印刷膜1上面为一层防火膜2,所述防火膜2的上表面固定有防污耐刮纳米涂层5,所述pvc印刷膜1下面为一层pvc底托膜3,所述pvc印刷膜1、防火膜2、防污耐刮纳米涂层5和pvc底托膜3复合为一体,所述pvc底托膜3下面附有一层粘合胶4。

31.通过采用上述技术方案,pvc印刷膜1使木纹膜具有了天然木材的外观,pvc印刷膜1上面为一层防火膜2,防火膜2的上表面固定有防污耐刮纳米涂层5,对pvc印刷膜1具有保护作用,很好保障木纹膜使用的安全,大大延长木纹膜的使用寿命,且具有防火的功能,并使整个贴膜的外观效果更美观;pvc底托膜3可以使木纹膜具有一定的厚度和强度;pvc底托膜3下面附有一层粘合胶4,通过粘合胶4可以把木纹膜粘附在其它建材表面,并可对其它建材起到加强和保护的作用。

32.实施例2

33.本发明同时提供了一种用于制备上述木纹膜的生产工艺,在本发明具体实施例中,包括如下步骤:

34.s1复合:通过pvc印刷机在一种pvc薄膜上印刷天然木纹作为pvc印刷膜1,然后通过复合机把pvc印刷膜1、防火膜2、防污耐刮纳米涂层5和pvc底托膜3复合为一体;

35.s2粘合胶制备:按照以下进行配比:55~60份去离子水,4~5份n

‑

羟甲基丙烯酰胺,30~40份丙烯酸丁酯,30~40份醋酸乙烯酯,4~5份复合乳化剂,0.2~0.3份复合引发剂,10~20份乳化松香增粘剂,将丙烯酸丁酯与醋酸乙烯酯混合得到混合物,复合乳化剂由聚氧化乙烯壬酚基醚与阴离子表面活性剂十二烷基硫酸钠按质量比1:2混合而成,所述复合引发剂由过硫酸钾和偏亚硫酸钠按质量比1:1.1混合而成,在反应釜中加入去离子水后加入n

‑

羟甲基丙烯酰胺、复合乳化剂及占混合物总质量40~50%的混合物,边搅拌边通入氮气20~30min进行充分乳化,加入占复合引发剂总质量40~50%的复合引发剂,加热至50~60℃后保持恒温,将剩余复合引发剂溶于去离子水中配置成质量浓度为4%的复合引发剂溶液,将剩余混合物及复合引发剂溶液匀速滴加至反应釜中,在搅拌状态下反应4~5h后,冷却至室温,加入乳化松香增粘剂,搅拌均匀即得粘合胶;

36.s3完成:将得到的粘合胶均匀的涂覆在pvc底托膜3下表面后自然风干2

‑

4小时,涂覆的厚度设置在0.5

‑

2cm之间。

37.在本发明具体实施例中,在步骤2中,所述乳化松香增粘剂通过以下方法制得:先

将松香加入反应釜中,加入适量甲苯及邻苯二甲酸二丁酯,加热至松香完全熔融,再将乳化剂及助乳化剂溶于适量去离子水中后加入上述熔融的松香中,同时在温度80~85℃、搅拌状态下滴入去离子水,待去离子水滴加完毕后继续搅拌20~30min,降温至室温后即得乳化松香增粘剂。

38.优选为:所述乳化剂为rh

‑

1,所述助乳化剂为zr

‑

1,乳化剂的加入量为松香质量的10~12%,乳化剂与助乳化剂的质量比为4~5:1,去离子水的滴加速度为30~40滴/min,滴加时间为20~30min,搅拌速度为800~900r/min。

39.通过采用上述技术方案,上述制备木纹膜的步骤简便,反应过程稳定可控,制得的产品可常温交联固化,稳定性好,不易分层,制备得到的粘合胶粘接力强,粘贴后木纹膜之间不易剥离,具有较高的推广价值;加入了乳化松香增粘剂得到一种稳定性好,粘接力强的粘合胶。

40.实施例3

41.如图2

‑

3所示,本发明同时提供了一种用于上述木纹膜生产工艺用的生产装置,包括反应釜,所述反应釜包括反应釜体100,在本发明具体实施例中,所述反应釜体100内设有搅拌组件,所述反应釜体100顶部有进料口104,所述进料口104设有密闭阀,所述反应釜体100上方设有进气管105,所述进气管105上设有进气阀106,所述进气管105连通气泵107,所述气泵107连通氮气发生器,所述反应釜体100顶部设有气压表108,所述气压表108底部设有压力探头,所述压力探头位于反应釜体100内,所述反应釜体100上设有控制面板,所述控制面板内接控制器,所述控制器电性连接计时器显示器、调节按钮和温控表,所述温控表连接有测温探头,所述测温探头位于反应釜体100内部,所述反应釜体100外部设有夹套,所述夹套上设有冷却组件,所述反应釜体100顶部设有出气口,所述出气口设有出气阀,所述反应釜体100底部设有加热板,所述加热板底部连接电加热器,所述反应釜体100底板设有出料口,所述出料口设有出料阀,所述反应釜体100顶部设置有匀速滴加溶液至反应釜体100内部进行混合反应的加料组件。

42.通过采用上述技术方案,通过反应釜体100顶部的进料口104处在反应釜体100中加入各种助剂及混合物,随后关闭密闭阀,随后搅拌组件运行,边搅拌边通入氮气,由气泵107及氮气发生器通入氮气进行充分乳化,加入其他助剂,由反应釜体100内底部的加热板和电加热器运行,对反应釜体100内部进行加热后保持恒温,在持续的恒温搅拌过程中,此时,利用设置在反应釜体100顶部的加料组件将剩余的混合物以及助剂均速的滴加到反应釜体100内部,使得其二者均匀的接触并混合搅拌,大大的提高了粘合胶4的生产质量,同时,制造出来的粘合胶4粘度及保持度最佳,在搅拌状态下反应一段时间后,停止滴加,加热板和电加热器停止运行,此时,冷却组件运行将反应釜体100冷却至室温,随后加入助剂,搅拌均匀即得粘合胶4,通过上述反应釜生产的粘合胶4,粘度高和质量均匀,粘贴后木纹膜之间不易剥离,具有较高的推广价值。

43.在本发明具体实施例中,所述冷却组件包括进水管,所述夹套底部设有进水口,所述进水管连通进水口,所述进水管连通水泵,所述水泵连通水槽109,所述夹套顶部设有出水口,所述出水口连通出水管,所述出水管连通水槽109,所述搅拌组件包括设置在反应釜100顶部的电机101以及设在电机101输出端的转杆102,所述转杆102下端贯穿反应釜体100顶部并延伸至内底部,所述转杆102上设有若干搅拌叶103。

44.通过采用上述技术方案,在反应釜体100中加入各种助剂及混合物,随后关闭密闭阀,随后电机101运行,并驱动转杆102转动,带动若干搅拌叶103进行搅拌,由气泵107及氮气发生器通入氮气进行充分乳化,加入其他助剂,由反应釜体100内底部的加热板和电加热器运行,对反应釜体100内部进行加热后保持恒温,在持续的恒温搅拌过程中,此时,利用设置在反应釜体100顶部的加料组件将剩余的混合物以及助剂均速的滴加到反应釜体100内部,使得其二者均匀的接触并混合搅拌,大大的提高了粘合胶4的生产质量,同时,制造出来的粘合胶4粘度及保持度最佳,在搅拌状态下反应一段时间后,停止滴加,加热板和电加热器停止运行,此时,水泵运行,将水槽109中的冷却水送入到夹套中,将反应釜体100冷却至室温,随后加入助剂,搅拌均匀即得粘合胶4,通过上述反应釜生产的粘合胶4,粘度高和质量均匀,粘贴后木纹膜之间不易剥离,具有较高的推广价值,且生产效率高及生产质量高。

45.实施例4

46.与实施例3不同之处在于:所述加料组件包括加料箱110以及设置在加料箱110内顶部的分隔板111,所述分隔板111将加料箱110内部分为左内腔和右内腔,所述分隔板111向下延伸并与加料箱110内底部之间间隙设置,所述左内腔的容积大于右内腔的容积,所述左内腔和右内腔通过分隔板111底部相互连通,所述左内腔顶部插设有控制气管112,所述控制气管112上端位于加料箱110顶部且设置有进气控制阀113,所述右内腔侧壁上设置有液位传感器114,所述液位传感器114检测到的信号输入到控制器来控制打开或者关闭进气控制阀113,所述左内腔顶部设置有进口,所述进口上设置有进阀,所述右内腔顶部设置有开口,所述右内腔内底部设置有下液管115,所述下液管115底部连接有用于控制下液流速至反应釜体100内部的下液控制组件。

47.通过采用上述技术方案,在反应釜体100中加入各种助剂及混合物,随后关闭密闭阀,随后电机101运行,并驱动转杆102转动,带动若干搅拌叶103进行搅拌,由气泵107及氮气发生器通入氮气进行充分乳化,加入其他助剂,由反应釜体100内底部的加热板和电加热器运行,对反应釜体100内部进行加热后保持恒温,在持续的恒温搅拌过程中,此时,向左内腔内加入剩余的混合物以及助剂,左内腔和右内腔通过分隔板111底部相互连通,右内腔内的混合物以及助剂淹没液位传感器114,由于右内腔的体积小,混合物以及助剂的液位很快就会与右内腔的液位传感器114持平,一旦液面高度低于液位传感器114的高度,控制器控制进气控制阀113使得空气通过控制气管112迅速进入左内腔内,左内腔底部处的压强会增大,这时左内腔内的混合物以及助剂会进入到右内腔,然后右内腔液位与液位传感器114再次持平,所以右内腔的液面高度几乎一直恒定不变,因此下液管115处的压强是恒定不变的,剩余的混合物以及助剂均速的滴加到反应釜体100内部,在下液管115底部连接有用于控制下液流速至反应釜体100内部的下液控制组件,可进一步便于对匀速下液的速度根据需要而进行控制,使得剩余的混合物以及助剂与反应釜体100内部的物料二者均匀的接触并混合搅拌,大大的提高了粘合胶4的生产质量,同时,制造出来的粘合胶4粘度及保持度最佳,在搅拌状态下反应一段时间后,停止滴加,加热板和电加热器停止运行,此时,水泵运行,将水槽109中的冷却水送入到夹套中,将反应釜体100冷却至室温,随后加入助剂,搅拌均匀即得粘合胶4,通过上述反应釜生产的粘合胶4,粘度高和质量均匀,粘贴后木纹膜之间不易剥离,具有较高的推广价值,且生产效率高及生产质量高。

48.实施例5

49.与实施例4不同之处在于:所述下液控制组件包括设置在下液管115上的呈球形的滴液球116以及连接在下液管115下端的软管117,所述软管117下端与反应釜体100顶部连接,所述软管117上串连有主板118,所述主板118上上下贯穿设置有控制槽119,所述控制槽119中滑动设置有控制杆120,所述控制杆120上下两端设置有外轮121,所述主板118下端转动设置有转动挤压板122,所述转动挤压板122通过弹簧123与控制槽119左侧连接,所述转动挤压板122一侧侧壁与外轮121抵接,所述控制槽119远离转动挤压板122的一侧槽壁上沿横向开设有若干截面呈弧形供控制杆120卡入的卡槽124,随着控制杆120向右横向滑动带动外轮121使得转动挤压板122转动,并对软管117进行挤压调整软管117通道供液体通过的横截面积。

50.通过采用上述技术方案,在反应釜体100中加入各种助剂及混合物,随后关闭密闭阀,随后电机101运行,并驱动转杆102转动,带动若干搅拌叶103进行搅拌,由气泵107及氮气发生器通入氮气进行充分乳化,加入其他助剂,由反应釜体100内底部的加热板和电加热器运行,对反应釜体100内部进行加热后保持恒温,在持续的恒温搅拌过程中,此时,向左内腔内加入剩余的混合物以及助剂,左内腔和右内腔通过分隔板111底部相互连通,右内腔内的混合物以及助剂淹没液位传感器114,由于右内腔的体积小,混合物以及助剂的液位很快就会与右内腔的液位传感器114持平,一旦液面高度低于液位传感器114的高度,控制器控制进气控制阀113使得空气通过控制气管112迅速进入左内腔内,左内腔底部处的压强会增大,这时左内腔内的混合物以及助剂会进入到右内腔,然后右内腔液位与液位传感器114再次持平,所以右内腔的液面高度几乎一直恒定不变,因此下液管115处的压强是恒定不变的,剩余的混合物以及助剂均速的滴加到反应釜体100内部,需要降速匀速下滴的剩余的混合物以及助剂时,将控制杆120顺着控制槽119向右横移,使得控制杆120进入到下一个卡槽124中,此时,位于控制杆120两端的外轮121对转动挤压板122进行挤压,使得转动挤压板122转动,对弹簧123进行拉伸,此时,转动挤压板122对软管117进行挤压,使得软管117的内管径减小,从而实现对速度的调节,控制槽119远离转动挤压板122的一侧槽壁上沿横向开设有若干截面呈弧形供控制杆120卡入的卡槽124,随着控制杆120向右横向滑动带动外轮121使得转动挤压板122转动,并对软管117进行挤压调整软管117通道供液体通过的横截面积,这样在进行流速调节时,可以使转动挤压板122顺次增大或减小调整转动的位移,方便调节流速,可以实现对软管117均匀滴加流量的非连续式定速调节,使得剩余的混合物以及助剂与反应釜体100内部的物料二者均匀的接触并混合搅拌,大大的提高了粘合胶4的生产质量,同时,制造出来的粘合胶4粘度及保持度最佳,在搅拌状态下反应一段时间后,停止滴加,加热板和电加热器停止运行,此时,水泵运行,将水槽109中的冷却水送入到夹套中,将反应釜体100冷却至室温,随后加入助剂,搅拌均匀即得粘合胶4,通过上述反应釜生产的粘合胶4,粘度高和质量均匀,粘贴后木纹膜之间不易剥离,具有较高的推广价值,且生产效率高及生产质量高。

51.在本发明具体实施例中,所述软管117上设置有与控制器电连接并在控制面板上显示实时液体流速的流速传感器118。

52.通过采用上述技术方案,为了进一步及时的计算流速流量便于对加入量的控制,在软管117上设置有与控制器电连接并在控制面板上显示实时液体流速的流速传感器118。

53.在本发明具体实施例中,所述控制气管112下端呈倒漏斗状且内径由上而下逐渐

变大。

54.通过采用上述技术方案,由于专门设置了控制气管112下端呈倒漏斗状且内径由上而下逐渐变大,因此空气能够很容易进入左内腔,因此即使加快滴加速度,右内腔的液面也能够保持恒定。

55.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。