1.本发明属于橡胶补强技术领域,具体涉及一种裂解炭黑的催化再生方法。

背景技术:

2.我国汽车行业快速发展,带动了橡胶轮胎产业迅速崛起,但同时也产生了大量的废旧轮胎,若对废旧轮胎的处理不够及时,会造成土地资源的严重浪费,且极易引发火灾,蚊虫滋生,水源污染等问题,造成生态环境恶化。目前,热裂解技术是一种最具有前景的处理废旧轮胎的方式,而裂解炭黑作为其副产物之一是也一种具有很高潜在价值的产品。由于裂解炭黑粒径分布宽、灰分高、表面活性差、结构度低,继续作为橡胶的补强材料时效果并不理想,目前只能用于低端的橡胶制品或替代极少部分商品炭黑使用。为充分实现资源的有效利用,需对裂解炭黑进行进一步处理,使其能够达到商品炭黑的水平,实现裂解炭黑的高值化利用。

3.目前进一步提高裂解炭黑性能主要从两个方面着手,一是降低灰分含量,二是表面改性。相对于商品炭黑的低灰分含量(低于0.7%),裂解炭黑中的灰分含量显然高出许多,一般在17%

‑

19%之间,大量灰分的存在导致裂解炭黑的表面活性和结构度大大降低,进而影响其补强性能。不少科研工作者对此进行了深入的研究,如采用硫酸 氢氧化钠的处理方法可有效除去裂解炭黑中的灰分杂质,增大其表面积,提高结构度。表面改性的目的在于降低裂解炭黑的团聚现象,提高其分散性,增强炭黑颗粒与橡胶聚合物之间的相容性,进而提升裂解炭黑的补强性能。如通过表面接枝的方法,在裂解炭黑表面上接枝不饱和的长烯烃链,增加炭黑与橡胶分子间的亲和性,提高补强效率,又如等离子体改性,即通过使用不同类型的等离子体,在较短的时间内改善裂解炭黑的表面能,使其与基底橡胶的表面能相近,即提高了裂解炭黑与橡胶基底的相互作用,同时裂解炭黑的内部结构基本无变化。

4.对裂解炭黑的进一步深加工处理可极大提高其实际应用价值,使其质量接近商品炭黑的标准,在产生极大经济价值的同时也促进了废旧资源的有效再利用。

技术实现要素:

5.本发明是基于发明人对以下事实和问题的发现和认识做出的:裂解炭黑在成分方面除灰分含量较高外,其表面还有一层胶质层,为橡胶裂解所残留,胶质层的存在阻碍了裂解炭黑的表面直接与新的橡胶基底相互作用,造成裂解炭黑补强性能大大降低。因此,在不改变裂解炭黑内部结构的前提下,除去炭黑以外的其它杂质,包括裂解炭黑表面的胶质层,将是有效提高裂解炭黑补强活性的关键点。因此,急需开一种裂解炭黑的再生方法,以低成本除去裂解炭黑灰分和胶质层,恢复裂解炭黑原有活性,提升裂解炭黑的附加值。

6.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种裂解炭黑的催化再生方法,使裂解炭黑的内部结构不会发生重排现象,而裂解炭黑表面吸附的胶质层可被有效地被除去,充分恢复了裂解炭黑的活性,得到的再生炭黑具有更好的补强性能,并且制得的再生炭黑可以回用到橡胶中,实现了固废资源的循

环再利用。

7.根据本发明实施例的一种裂解炭黑的催化再生方法,包括如下步骤:

8.a、将裂解炭黑进行催化升温活化处理,所述催化剂选自氯化铁、氯化钴、氯化镍、硫酸铜、氯化锌中的至少一种,得到活化后的裂解炭黑;

9.b、将步骤a得到的裂解炭黑降温处理,得到再生炭黑。

10.根据本发明实施例的裂解炭黑的催化再生方法的优点和技术效果,1、本发明实施例的方法中,在活化过程中加入氯化铁、氯化钴、氯化镍、硫酸铜、氯化锌等金属盐催化剂,裂解炭黑表面的胶质层中碳

‑

氧、碳

‑

碳等共价键可与过渡金属的d空轨道之间发生耦合,降低键能,从而促进胶质层的进一步分解,提高了活化效率,从而降低了活化温度,缩短了活化时间,使裂解炭黑能够在更温和的条件下实现活化,有效恢复了炭黑的活性;2、本发明实施例的方法中,对升温活化处理后的裂解炭黑进行降温,由于加入的催化剂能够使裂解炭黑在中低温下实现活化,降温处理可以采用快速降温,也可以采用自然冷却降温,这是因为在采用较低活化温度时,炭黑的内部结构不易发生变化,可防止升温活化处理后的裂解炭黑石墨化,从而最终提高了再生炭黑的300%定伸;3、本发明实施例的方法中,再生后的炭黑补强性能得以显著提高,可以作为商品炭黑的替代品使用,降低了橡胶的生产成本;4、本发明实施例的方法,对固废资源实现了循环再利用,操作方法简单,对设备要求低,有利于大规模生产,具有广阔的应用前景。

11.在一些实施例中,所述催化剂的含量为裂解炭黑质量的0.1

‑

5%。

12.在一些实施例中,所述步骤a中,所述活化温度为300

‑

930℃,活化时间为0.1

‑

200min;和/或,所述步骤b中,所述降温速度为10

‑

1000℃min

‑1,降至温度为0

‑

450℃。

13.在一些实施例中,所述步骤a中,所述活化处理在真空条件下进行,绝对压力为104‑

102pa。

14.在一些实施例中,所述步骤a中,所述活化处理为氧化气氛,氧化性气体选自氧气、二氧化碳、氯气、水蒸气或空气中的至少一种,所述气体流量控制为0.01

‑

0.5l

·

s

‑1。

15.在一些实施例中,所述步骤a中,所述活化温度为300

‑

500℃,活化时间为60

‑

200min;和/或,所述步骤b中,所述降温方式为向裂解炭黑喷洒水雾。

16.在一些实施例中,所述步骤a中,将所述裂解炭黑在活化处理前采用酸液处理,之后进行研磨处理。

17.在一些实施例中,所述酸液选自盐酸、硝酸、硫酸、磷酸、乙酸、氢氟酸、氟硅酸、甲基磺酸、乙基磺酸、乙基磺酸和高氯酸中的至少一种;和/或,所述酸浓度为2

‑

5mol

·

l

‑1,酸液处理温度为40

‑

60℃,酸液处理时间1

‑

6h,酸液体积与裂解炭黑质量比为6

‑

15ml/g,搅拌速度为400

‑

800rpm;和/或,所述研磨后裂解炭黑粒径不大于320目。

18.本发明实施例还提供了一种再生炭黑,采用本发明实施例的裂解炭黑的催化再生方法获得。本发明实施例的再生炭黑,300%定伸达到10mpa以上,同裂解炭黑相比得到大幅提升,能够全部或部分替代商品炭黑用于橡胶补强,显著降低了橡胶企业的生产成本。

19.本发明实施例还提供了一种再生炭黑在橡胶中的应用。本发明实施例将再生炭黑应用在橡胶补强中,能够全部或部分替代商品炭黑,实现了炭黑资源的循环再利用,降低了生产成本,具有广阔的应用前景。

具体实施方式

20.下面详细描述本发明的实施例,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

21.根据本发明实施例的裂解炭黑的催化再生方法,包括如下步骤:

22.a、将裂解炭黑在真空环境下进行催化升温活化处理,所述催化剂选自氯化铁、氯化钴、氯化镍、硫酸铜、氯化锌中的至少一种,得到活化后的裂解炭黑;

23.b、将步骤a得到的裂解炭黑降温处理,得到再生炭黑。

24.根据本发明实施例的裂解炭黑的催化再生方法,在活化过程中加入氯化铁、氯化钴、氯化镍、硫酸铜、氯化锌等金属盐催化剂,裂解炭黑表面的胶质层中碳

‑

氧、碳

‑

碳等共价键可与过渡金属的d空轨道之间发生一定程度的耦合,降低键能,从而促进胶质层的进一步分解,提高了活化效率,从而降低了活化温度,缩短了活化时间,使裂解炭黑能够在更温和的条件下实现活化,有效恢复了炭黑的活性;本发明实施例的方法中,对升温活化处理后的裂解炭黑进行降温,由于加入的催化剂能够使裂解炭黑在中低温下实现活化,降温处理可以采用快速降温,也可以采用自然冷却降温,这是因为在采用较低活化温度时,炭黑的内部结构不易发生变化,可防止升温活化处理后的裂解炭黑石墨化,从而最终提高了再生炭黑的300%定伸;本发明实施例的方法中,再生后的炭黑补强性能得以显著提高,可以作为商品炭黑的替代品使用,降低了橡胶的生产成本;本发明实施例的方法,对固废资源实现了循环再利用,操作方法简单,对设备要求低,有利于大规模生产,具有广阔的应用前景。

25.在一些实施例中,所述催化剂的含量为裂解炭黑质量的0.1

‑

5%。本发明实施例中,在裂解炭黑活化过程中加入金属盐催化剂,能够有效加快活化速度,采用少量的催化剂即可以实现降低活化温度,缩短活化时间,使活化处理能够在更温和的条件下进行,降低了对设备的要求,延长了设备的寿命。

26.在一些实施例中,所述步骤a中,对进行活化处理的设备没有特别限制,优选地可以采用马弗炉、灰分炉、气氛炉或钢带炉等任何一种能提供高温环境的设备。活化温度为300

‑

930℃,活化时间为0.1

‑

200min,优选地,活化温度为300

‑

500℃,活化时间为60

‑

200min。本发明实施例中,优化了活化的温度和活化时间,在催化剂的作用下,能够有效降低裂解炭黑的活化温度和活化时间,在使裂解炭黑表面暴露更多的活性位点的同时有效避免了裂解炭黑过度石墨化,提升了再生炭黑的性能。

27.在一些实施例中,所述活化处理在真空条件下进行,绝对压力为104‑

102pa。本发明实施例中,优选活化过程中采用真空环境,能够使炭黑表面的有机大分子在真空下快速分解,同常压环境相比,更加有利于裂解炭黑表面胶质层的脱出,暴露更多的活性位点,恢复炭黑的原有活性。

28.在一些实施例中,所述步骤a中,对活化处理的气氛没有特别限制,优选采用氧化气氛,氧化性气体选自氧气、二氧化碳、氯气、水蒸气或空气中的至少一种,气体流量控制为0.01

‑

0.5l

·

s

‑1,优选为0.05

‑

0.3l

·

s

‑1,更进一步优选为0.05

‑

0.2l

·

s

‑1。本发明实施例中优选采用氧化气氛,可以进一步提升得到的再生炭黑的300%定伸。

29.在一些实施例中,所述步骤b中,对活化后的裂解炭黑进行降温的方式没有特别限制,可以采用快速降温也可以采用自然冷却降温,快速降温只要能够将裂解炭黑从高温状态快速降低至低温状态的任何降温方法均可,优选降温速度为10

‑

1000℃min

‑1,进一步优选

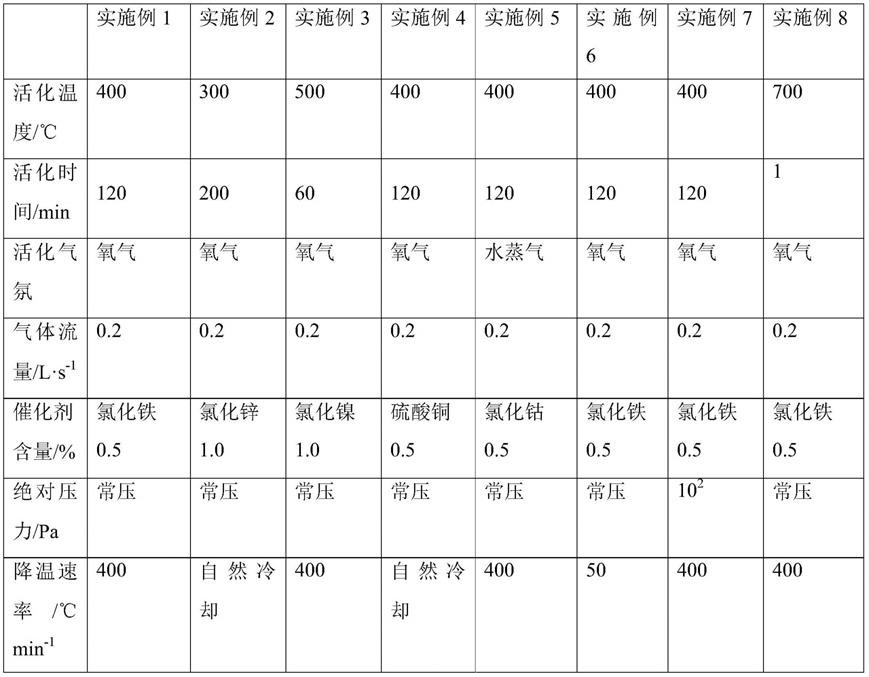

43.与实施例1的方法相同,不同之处具体见表1,制得的再生炭黑的性能数据见表2。

44.实施例9

45.与实施例1的方法相同,不同之处在于对裂解炭黑不进行步骤(1)酸处理,制得的再生炭黑的性能数据见表2。

46.实施例10

47.与实施例1的方法相同,不同之处在于对裂解炭黑不进行步骤(2)研磨处理,制得的再生炭黑的性能数据见表2。

48.实施例11

49.与实施例1的方法相同,不同之处在于对裂解炭黑不进行步骤(1)酸处理和步骤(2)研磨处理,制得的再生炭黑的性能数据见表2。

50.对比例1

51.与实施例1的方法相同,不同之处在于,所述步骤(3)中,不加入催化剂氯化铁,制得的再生炭黑的性能数据见表2。

52.对比例2

53.与实施例2的方法相同,不同之处在于,所述步骤(3)中,不加入催化剂氯化锌,活化时间为300min,制得的再生炭黑的性能数据见表2。

54.表1

[0055][0056]

表2

[0057] 300%定伸(mpa)拉伸强度(mpa)拉断伸长率(%)实施例114.722.5503

实施例213.821.9525实施例314.221.6491实施例414.522.4511实施例513.921.0507实施例614.622.6500实施例715.122.6515实施例815.322.1501实施例910.517.8426实施例1011.216.9417实施例1110.817.5422对比例114.121.1510对比例213.222.5503裂解炭黑6.823.8571

[0058]

注:表中裂解炭黑为实施例1

‑

11的方法中所采用的裂解炭黑原料。

[0059]

通过表2可以看出,实施例1

‑

11经过催化活化再生处理后得到的再生炭黑在300%定伸性能方面同原料裂解炭黑相比得到了显著的提升,300%定伸均达到了10mpa以上,同固废裂解炭黑原料相比提升了40%以上。特别是实施例1

‑

8的方法中,在对裂解炭黑进行催化活化处理前进行酸液处理和研磨处理,制得的再生炭黑的性能得到大幅提升,300%定伸达到了13.3mpa以上,达到了商品级炭黑的300%定伸的标准(13.3

‑

16.3mpa)。

[0060]

实施例1同对比例1相比,在催化剂氯化铁的作用下进行活化处理,提高了再生炭黑的300%定伸和拉伸强度。对比例2同实施例2相比,没有加入催化剂氯化锌,将活化时间增加至300min,得到的再生炭黑的300%定伸仍然低于实施例2。本发明实施例中,在裂解炭黑的活化过程中加入催化剂,使裂解炭黑在中低温下即实现了活化处理,缩短了活化时间,使活化的工艺条件更加温和,对设备要求低,易于大规模推广应用。

[0061]

将本发明实施例7制得的再生炭黑在胎侧胶和气密层胶中应用进行小配合试验,结果见表3。

[0062]

表3

[0063][0064]

注:1、表中炭黑量指在100重量份橡胶中商品碳黑和实施例1制得的再生炭黑的加入量;

[0065]

2、炭黑n330的300%定伸为15

‑

18mpa,拉伸强度和拉断伸长率无明确要求。

[0066]

3、炭黑n660的300%定伸为13.3

‑

16.3mpa,拉伸强度和拉断伸长率无明确要求。

[0067]

将实施例7的方法得到的再生炭黑应用于实际生产的胎侧胶和气密层胶中,通过表3的测试结果可以看出,实施例7的再生炭黑在胎侧胶中,可以部分替代商品炭黑n330,在气密层胶中,可以部分甚至全部替代n660,具有广阔的应用前景。

[0068]

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0069]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。