1.本发明涉及滑溜水压裂液体系领域,尤其涉及页岩油藏用滑溜水压裂液体系制备方法及其泵注方法。

背景技术:

2.常用的压裂液主要是以胍胶及其改性物为稠化剂的水基压裂液,该压裂液在各油气田得到了广泛应用,并取得了良好的增产效果,传统的压裂液对油气层岩石矿物和油气层流体造成损害。

3.滑溜水,是对页岩油气储层进行水力压裂的一种压裂液体系,是页岩气开发的关键液体之一。相对于传统的凝胶压裂液体系,滑溜水压裂液体系以其高效、低成本的特点在页岩气开发中广泛应用。相对于传统的凝胶压裂液体系,滑溜水压裂液体系以其高效、低成本的特点在页岩气开发中广泛应用.降阻剂作为滑溜水压裂液体系的核心助剂,直接决定了滑溜水压裂液体系的性能与应用。

4.现有的方法可以通过水力在碎屑岩储层中压开一条缝,再用砂子支撑,可以增大泄流面积,提高油气产量。但是,目前压裂过程中常用的高粘度交联压裂液(冻胶)对压开的裂缝壁面有伤害(残胶堵塞),而油气是从储层流出裂缝壁面进入裂缝再流入井筒,所以改善裂缝壁面的渗流能力很重要。另外是,现有的加砂压裂方法所压开的裂缝是楔形的,其裂缝远端太窄,砂子可能进不去,主裂缝边上的有些分支小裂缝也可能因为窄而导致砂子进不去,还有地层高温下压裂液的携砂性能问题(可能出现“砂堵”问题),使得支撑剂(砂子)对裂缝的支撑效果难以达到预期,进而会影响裂缝的导流能力,导致最终对储层的改造难以达到预期的效果。

技术实现要素:

5.为此,本发明提供页岩油藏用滑溜水压裂液体系泵注方法,可以解决无法通过实时调节压裂液粘度和压裂液体系沉降速度以提高采油率的技术问题。

6.为实现上述目的,本发明提供页岩油藏用滑溜水压裂液体系制备方法及其泵注方法,包括:步骤s1,将减阻剂、黏土稳定剂和助排剂通过第一进料口注入制备仓形成第一混合物;步骤s2,表面活性剂通过第二进料口注入所述制备仓与第一混合物进行搅拌,形成压裂液;步骤s3,经过第一预设时间,中控单元通过设置于制备仓内的第一检测装置获取压裂液的粘度,对搅拌装置搅拌效率和第二进料口的进料量进行调节,其中,所述搅拌装置设置于所述搅拌仓底部,其包括搅拌管、设置于搅拌管上的通气孔、用于控制通气孔通气量的移动板及用于控制气压的空气泵,当所述中控单元判定对所述搅拌装置搅拌速率进行调节时,中控单元控制所述通气孔通气量和空气泵的压力用以调节搅拌速率;

步骤s4,当所述中控单元判定当前压裂液粘度符合预设标准,中控单元开启第三电磁阀将合格的压裂液注入搅拌室,同时开启第四电磁阀向所述搅拌室注入砂液与压裂液进行搅拌形成压裂液体系;步骤s5,经过第二预设时间,所述中控单元开启第五电磁阀,中控单元通过第二检测装置获取压裂液体系沉降速度,当中控单元获取当前压裂液体系沉降速度符合预设标准,中控单元将其注入井筒对页岩油储层进行压裂;在所述步骤s3中,当所述中控单元判定提高所述搅拌装置搅拌速率时,中控单元控制所述移动板移动扩大通气孔通气量,提高所述空气泵的压力,当中控单元判定降低搅拌装置搅拌速率,中控单元控制所述移动板移动缩小通气孔通气量,降低空气泵压力;在所述步骤s5中,当所述中控单元获取当前压裂液体系沉降速度小于预设值,中控单元通过控制第五电磁阀提高砂液注入量,当中控单元获取当前压裂液体系沉降速度大于预设值,中控单元通过控制第五电磁阀降低砂液注入量,开启输液泵对不合格的压裂液体系回收至所述搅拌室,当中控单元获取当前压裂液体系沉降速度在预设值之间,中控单元判定当前压裂液体系符合预设标准,中控单元将其注入井筒对页岩油储层进行压裂。

7.进一步地,所述第一检测装置包括若干设置于所述制备仓内不同位置的粘度计,其用于获取制备仓内不同位置压裂液的粘度,在所述步骤s3中,经过第一预设时间,所述中控单元根据第一检测装置获取当前压裂液粘度p,设定p=(p1 p2

···

pn)/n,其中,p1为第一粘度计获取的粘度值,p2为第二粘度计获取的粘度值

···

pn为第n粘度计获取的粘度值,n为制备仓中粘度计的总数,n为大于等于2的自然数;中控单元预设压裂液粘度w,中控单元根据获取的当前压裂液粘度p与预设压裂液粘度相比较,对所述搅拌装置搅拌速率进行调节,其中,当p≤w1,所述中控单元选取第一预设搅拌速率v1为所述搅拌装置搅拌速率;当w1<p≤w2,所述中控单元选取第二预设搅拌速率v2为所述搅拌装置搅拌速率;当w2<p≤w3,所述中控单元选取第三预设搅拌速率v3为所述搅拌装置搅拌速率;当p>w3,所述中控单元选取第四预设搅拌速率v4为所述搅拌装置搅拌速率;其中,所述中控单元预设压裂液粘度w,设定第一预设压裂液粘度w1,第二预设压裂液粘度w2,第三预设压裂液粘度w3,中控单元预设搅拌速度,其中,第一预设搅拌速度v1,第二预设搅拌速度v2,第三预设搅拌速度v3,第四预设搅拌速度v4。

8.进一步地,所述中控单元设置压裂液粘度均匀度y,y=((p1

‑

p)2 (p1

‑

p)2

···

(pn

‑

p)2)/n,中控单元根据获取的当前压裂液粘度均匀度y,与预设压裂液粘度均匀度y相比较,对选取的搅拌速率进行调节,其中,当y≤y1,所述中控单元提高选取的搅拌速率vi至vi1,设定vi1=vi

×

(1 (y1

‑

y)2/y1);当y1<y<y2,所述中控单元提高选取的搅拌速率vi至vi2,设定vi2=vi

×

(1 (y2

‑

y)

×

(y

‑

y2)/(y1

×

y2));当y≥y2,所述中控单元不对选取的搅拌速率进行调节;其中,所述中控单元预设压裂液粘度均匀度y,设定第一预设压裂液粘度均匀度y1,第二预设压裂液粘度均匀度y2,其中,i=1,2,3,4。

9.进一步地,所述中控单元预设搅拌速率标准值h,所述中控单元根据调节后的搅拌

速率vij与预设搅拌速率标准值相比较,对所述通气孔通气量和空气泵的压力进行调节,其中,当vij≤h1,所述中控单元将所述通气孔通气量q0降低到q1,设定q1=q0

×

(1

‑

(h1

‑

vij)/h1),同时降低所述空气泵压力f0至f1,设定f1=f0

×

(1

‑

(h1

‑

vij)/h1)当h1<vij<h2,所述中控单元将所述通气孔通气量q0降低到q2,设定q2=q0

×

(1

‑

(vij

‑

h1)

×

(h2

‑

vij)/(h1

×

h2));当h2<vij<h3,所述中控单元不对各部件进行调节;当vij≥h3,所述中控单元将所述通气孔通气量q0提高到q3,设定q3=q0

×

(1 (vij

‑

h3)/h3),同时提高所述空气泵压力f0至f2,设定f2=f0

×

(1 (vij

‑

h3)/h3);其中,j=1,2。

10.进一步地,所述中控单元预设所述通气孔通气量标准值d,所述中控单元根据调节后的通气量qr,与预设通气量d相比较,对控制移动板移动的第一动力装置的动力参数进行调节,其中,当qr≥d,所述中控单元提高所述第一动力装置动力参数fd0至fd1,设定fd1=fd0

×

(1 (qr

‑

d)/d);当qr<d,所述中控单元降低所述第一动力装置动力参数fd0至fd2,设定fd2=fd0

×

(1

‑

(d

‑

qr)/d);其中,r=1,2,3。

11.进一步地,所述第二检测装置包括设置于第三管道内管壁上的伸缩机构、与所述伸缩机构相连接的吸附网以及设置于所述吸附网上的重量传感器,当所述中控单元判定对当前压裂液体系沉降速度进行检测时,所述伸缩机构带动吸附网运动至第三管道内对压裂液体系进行沉降速度检测,中控单元通过重量传感器获取预设检测时间t内,所述吸附网上的重量差

△

m,中控单元获取压裂体系沉降速度b,设定b=

△

m/t,中控单元根据获取的当前压裂液体系沉降速度b与预设压裂液体系沉降速度b相比较,对砂液注入量进行调节,其中,当b≤b1,所述中控单元将砂液注入量qs提高至qs1,设定qs1=qs

×

(1 (b1

‑

b)/b1);当b1<b<b2,所述中控单元判定当前沉降速度符合预设标准;当b2≤b≤b3,所述中控单元将砂液注入量qs降低至qs2,设定qs2=qs

×

(1 (b2

‑

b)

×

(b

‑

b1)/(b1

×

b2));当b>b3,所述中控单元开启输液泵,将不合格的压裂液体系回收至所述搅拌室;其中,所述中控单元预设压裂液体系沉降速度b,设定第一预设压裂液体系沉降速度b1,第二预设压裂液体系沉降速度b2,第三预设压裂液体系沉降速度b3。

12.进一步地,所述中控单元预设压裂液体系沉降速度参考值b0,当中控单元判定回收不合格的压裂液体系至搅拌室时,中控单元根据当前压裂液体系沉降速度与预设压裂液体系沉降速度参考值相比较,对所述输送泵的回收量进行调节,其中,当b≥b0,所述中控单元将所述输送泵回收量qc增加至qc1,设定qc1=qc

×

(1 (b

‑

b0)/b0);当b<b0,所述中控单元将所述输送泵回收量qc减少至qc2,设定qc2=qc

×

(1

‑

(b0

‑

b)/b0)。

13.进一步地,本发明提供页岩油藏用滑溜水压裂液体系泵注方法,步骤s51,所述中控单元控制射孔装置射入预设主干位置和预设分支位置,所述射孔装置对预设主干位置和预设分支位置进行射孔形成裂缝;步骤s52,所述中控单元将压裂液体系注入井筒,对页岩油储层裂缝进行压裂;步骤s53,经过第三预设时间,所述中控单元根据获取的采油率对压裂液体系沉降速度和压裂液的粘性进行调节,用以提高当前页岩油储层的采油率;在所述步骤s53中,所述中控单元获取采油率小于预设值,中控单元通过提高砂液注入量降低当前压裂液体系沉降速度,通过提高搅拌装置搅拌速率提高压裂液粘度。

14.进一步地,在所述步骤s53中,所述中控单元预设采油率l,中控单元根据获取的实时采油率l与预设采油率l相比较,对砂液注入量、压裂液注入量和搅拌装置搅拌速率进行调节,其中,当l≤l1,所述中控单元将砂液注入量qs’提高至qs’1,设定qs’1=qs

’×

(1 (l1

‑

l)/l),同时将所述搅拌装置的搅拌速率v’提高至v’1,设定v’1=v

’×

(1 (l1

‑

l)/l);当l1<l<l2,所述中控单元将压裂液注入量qy提高至qy1,设定qy1=qy

×

1.25;当l≥l2,所述中控单元判定当前采油率符合预设标准。

15.与现有技术相比,本发明的有益效果在于,本发明通过设置中控单元,当所述中控单元判定提高所述搅拌装置搅拌速率时,中控单元控制所述移动板移动扩大通气孔通气量,提高所述空气泵的压力,当中控单元判定降低搅拌装置搅拌速率,中控单元控制所述移动板移动缩小通气孔通气量,降低空气泵压力;当所述中控单元获取当前压裂液体系沉降速度小于预设值,中控单元通过控制第五电磁阀提高砂液注入量,当中控单元获取当前压裂液体系沉降速度大于预设值,中控单元通过控制第五电磁阀降低砂液注入量,开启输液泵对不合格的压裂液体系回收至所述搅拌室,当中控单元获取当前压裂液体系沉降速度在预设值之间,中控单元判定当前压裂液体系符合预设标准,中控单元将其注入井筒对页岩油储层进行压裂。

16.尤其,本发明将压裂液粘度划分为三个标准,中控单元以制备仓内若干粘度计获取的压裂液粘度平均值作为当前压裂液的粘度值,并将获取的压裂液粘度值与预设压裂液粘度相比较,选取对应的搅拌速度对制备仓内的压裂液进行搅拌,以使其粘度符合标准。

17.尤其,本发明将预设压裂液粘度均匀度划分为两个标准,并根据制备仓内各粘度计粘度值与压裂液粘度平均值的差的平方求和为压裂液粘度均匀度,中控单元根据当前压裂液粘度均匀度与预设压裂液粘度相比较,对选取的搅拌速率进行调节,其中,当中控单元获取的当前压裂液粘度均匀度小于等于第一预设压裂液粘度均匀度,说明当前压裂液中各组分搅拌不均匀,中控单元大幅度的提高选取的搅拌速率以提高压裂液粘度均匀度,当中控单元获取的当前压裂液粘度均匀度在第一预设压裂液粘度均匀度和第二预设压裂液粘度均匀度之间,说明当前压裂液中各组分搅拌较为不均匀,中控单元通过小幅度的提高选取的搅拌速率以提高压裂液粘度均匀度,直至中控单元获取的当前压裂液粘度均匀度大于等于第二预设压裂液粘度均匀度,中控单元不对搅拌速率进行调节。

18.尤其,本发明中控单元设置搅拌装置速率标准值,其通过调节通气孔的通气面积和空气泵的压力用以调节搅拌装置的搅拌速率,其中,当中控单元获取调节后搅拌速率小于等于第一预设搅拌速率标准值,中控单元通过大幅度的降低通气孔通气量,同时降低空气泵压力综合降低搅拌装置搅拌速率,当中控单元获取调节后搅拌速率在第一预设搅拌速

率和第二预设搅拌速率之间,中控单元通过小幅度降低通气量以降低搅拌速率,当中控单元获取调节后的搅拌速率在第二预设搅拌速率和第三预设搅拌速率之间,中控单元判定不对通气孔通气量和空气泵压力进行调节,当中控单元获取调节后的搅拌速率大于等于第三预设搅拌速率,中控单元同时提高通气孔通气量和空气泵压力以提高搅拌装置搅拌速率。

19.尤其,本发明通过中控单元设置通气量标准值,并根据中控单元获取的调节后通气量与预设的通气量标准值相比较,对通气孔的通气面积进行调节,其中,若中控单元获取调节后的通气量大于等于通气量标准值,中控单元通过提高第一动力装置的动力参数带动移动板运动以增加通气孔的通气面积,若中控单元获取调节后的通气量小于通气量标准值,中控单元通过降低第一动力装置的动力参数带动移动板运动以遮挡通气孔进而降低通气孔的通气面积,以调节通气量。

20.尤其,本发明中控单元将预设压裂液体系沉降速度划分为三个标准,中控单元根据获取的当前压裂液体系沉降速度与预设压裂液体系沉降速度相比较,当中控单元获取的当前压裂液体系沉降速度小于等于第一预设压裂液体系沉降速度,说明当前压裂液体系的悬浮程度不符合要求,将导致携砂量低,影响对页岩油储层裂缝的支撑,导致后期采油率降低,压裂中控单元通过提高砂液的注入量以提高当前压裂液体系沉降速度,当中控单元获取的当前压裂液体系沉降速度在第一预设压裂液体系沉降速度和第二预设压裂液体系沉降速度之间,中控单元判定当前压裂液体系沉降速度符合预设标准,不对各部件进行调节,当中控单元获取的当前压裂液体系沉降速度在第二预设压裂液体系沉降速度和第三预设压裂液体系沉降速度之间,中控单元判定当前压裂液体系沉降速度过快,其悬浮程度不符合要求,将导致携砂量高,压裂液含量低,影响采油率,中控单元通过降低砂液注入量提高压裂液体系沉降速度,当中控单元获取的当前压裂液体系沉降速度大于第三预设压裂液体系沉降速度,说明当前压裂液体系沉降速度已超出预设标准,当前压裂液体系悬浮程度不合格,中控单元开启输液泵,将当前压裂液体系回收至搅拌室,重新制备压裂液体系,直至其沉降速度符合预设标准。

21.尤其,本发明中控单元将预设压裂液体系沉降速度划分为三个标准,中控单元根据获取的当前压裂液体系沉降速度与预设压裂液体系沉降速度相比较,当中控单元获取的当前压裂液体系沉降速度小于等于第一预设压裂液体系沉降速度,说明当前压裂液体系的悬浮程度不符合要求,将导致携砂量低,影响对页岩油储层裂缝的支撑,导致后期采油率降低,压裂中控单元通过提高砂液的注入量以提高当前压裂液体系沉降速度,当中控单元获取的当前压裂液体系沉降速度在第一预设压裂液体系沉降速度和第二预设压裂液体系沉降速度之间,中控单元判定当前压裂液体系沉降速度符合预设标准,不对各部件进行调节,当中控单元获取的当前压裂液体系沉降速度在第二预设压裂液体系沉降速度和第三预设压裂液体系沉降速度之间,中控单元判定当前压裂液体系沉降速度过快,其悬浮程度不符合要求,将导致携砂量高,压裂液含量低,影响采油率,中控单元通过降低砂液注入量提高压裂液体系沉降速度,当中控单元获取的当前压裂液体系沉降速度大于第三预设压裂液体系沉降速度,说明当前压裂液体系沉降速度已超出预设标准,当前压裂液体系悬浮程度不合格,中控单元开启输液泵,将当前压裂液体系回收至搅拌室,更进一步的,所述输液泵的回收量根据当前压裂液体系沉降速度与预设沉降速度参考值确定,重新制备压裂液体系,直至其沉降速度符合预设标准。

22.尤其,本发明根据压裂液体系的特点设计特定的泵注方法,根据页岩油储层的前期数据探查,对其主干和分支位置进行射孔形成初步裂缝,中控单元根据其裂缝向其注入压裂液体系,并根据采油装置获取的采油率对压裂液体系制备过程部件参数进行调节,以提高其采油率。

23.尤其,本发明通过中控单元将采油率划分为两个标准,中控单元通过获取的实时采油率与预设采油率相比较,对砂液注入量、压裂液注入量和搅拌装置搅拌速率进行调节,更具体的,当实时采油率低于第一预设采油率,说明当前压裂液体系沉降速度和粘性均不符合预设标准,中控单元通过提高砂液注入量提高压裂液体系沉降速度,通过提高搅拌装置搅拌速率提高压裂液粘性,综合提高压裂液体系的属性,以提升其渗透性和支撑力,提高页岩油储层的采油率,当实时采油率在第一预设采油率和第二预设采油率之间,说明当前压裂液体系不符合预设标准,中控单元通过提高压裂液的注入量改变压裂液体系的属性,进一步地提高采油率直至采油率高于第二预设采油率。

24.附图说明

25.图1为发明实施例页岩油藏用滑溜水压裂液体系制备方法示意图;图2为发明实施例页岩油藏用滑溜水压裂液体系泵注方法示意图;图3为发明实施例页岩油藏用滑溜水压裂液体系制备设备结构示意图;图4为发明实施例页岩油藏用滑溜水压裂液体系电箱结构示意图;图5为发明实施例页岩油藏用滑溜水压裂液体系制备设备a部结构示意图;图6为发明实施例页岩油藏用滑溜水压裂液体系制备仓结构示意图;图7为发明实施例页岩油藏用滑溜水压裂液体系制备仓b部结构示意图;图8为发明实施例页岩油藏用滑溜水压裂液体系移动板结构示意图;图9为发明实施例页岩油藏用滑溜水压裂液体系泵注示意图。

26.具体实施方式

27.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

28.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

29.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在

本发明中的具体含义。

31.请参阅图1所示,其为本发明实施例页岩油藏用滑溜水压裂液体系制备方法,包括,步骤s1,将减阻剂、黏土稳定剂和助排剂通过第一进料口注入制备仓形成第一混合物;步骤s2,表面活性剂通过第二进料口注入所述制备仓与第一混合物进行搅拌,形成压裂液;步骤s3,经过第一预设时间,中控单元通过设置于制备仓内的第一检测装置获取压裂液的粘度,对搅拌装置搅拌效率和第二进料口的进料量进行调节,其中,所述搅拌装置设置于所述搅拌仓底部,其包括搅拌管、设置于搅拌管上的通气孔、用于控制通气孔通气量的移动机构及用于控制气压的空气泵,当所述中控单元判定对所述搅拌装置搅拌速率进行调节时,中控单元控制所述通气孔通气量和空气泵的压力用以调节搅拌速率;步骤s4,当所述中控单元判定当前压裂液粘度符合预设标准,中控单元开启第三电磁阀将合格的压裂液注入搅拌室,同时开启第四电磁阀向所述搅拌室注入砂液与压裂液进行搅拌形成压裂液体系;步骤s5,经过第二预设时间,所述中控单元开启第五电磁阀,中控单元通过第二检测装置获取压裂液体系沉降速度,当中控单元获取当前压裂液体系沉降速度符合预设标准,中控单元将其注入井筒对页岩油储层进行压裂;在所述步骤s3中,当所述中控单元判定提高所述搅拌装置搅拌速率时,中控单元控制所述移动板移动扩大通气孔通气量,提高所述空气泵的压力,当中控单元判定降低搅拌装置搅拌速率,中控单元控制所述移动板移动缩小通气孔通气量,降低空气泵压力;在所述步骤s5中,当所述中控单元获取当前压裂液体系沉降速度小于预设值,中控单元通过控制第五电磁阀提高砂液注入量,当中控单元获取当前压裂液体系沉降速度大于预设值,中控单元通过控制第五电磁阀降低砂液注入量,开启输液泵对不合格的压裂液体系回收至所述搅拌室,当中控单元获取当前压裂液体系沉降速度在预设值之间,中控单元判定当前压裂液体系符合预设标准,中控单元将其注入井筒对页岩油储层进行压裂。

32.请参阅图3所示,其为本发明实施例页岩油藏用滑溜水压裂液体系制备设备结构示意图,其包括,制备仓3,制备仓3的顶部固定连接有第一进料口1,制备仓3的顶部固定连接有第二进料口9,制备仓3的底部固定连接有电箱12,制备仓3的一侧固定连接有泵机10。

33.请参阅图4所示,其为本发明实施例页岩油藏用滑溜水压裂液体系电箱结构示意图,包括电箱12的内底壁固定连接有空气泵15,空气泵15的出气口固定连接有搅拌管16,搅拌管16的外壁开设有通气孔14,所述搅拌管内设置有移动机构,所述移动机构包括移动板20和控制移动板移动的第一电机18;工作时,通过第一进料口1、制备仓3、第二进料口9、泵机10、电箱12、通气孔14、空气泵15和搅拌管16之间的配合工作让设备可以通过空气来翻腾搅拌,对搅拌混合的效果有更好的提升,防止出现粘性液体搅拌不全面,同时通过移动板的移动控制通气孔的通气量,在使用时将减阻剂、黏土稳定剂和助排剂从第一进料口1导入制备仓3,导入制备仓3后将表面活性剂通过第二进料口9导入制备仓3的内部,在使用时可以更好的保障压裂液的制备合格率,在使用时制备效果有更好的保障,导入完毕后空气泵15工作,将空气送入搅拌管16内,空气经过搅拌管16从通气孔14排出,通过空气泵15可以更好的进行加压喷气工作,让设备在进行搅拌时可以不受黏性液体的影响进行翻腾搅拌混合工作,空气在排出过程中从制备仓3的底部向上进行上浮,上浮过程中将制备仓3内部的原材及添加剂进行翻腾搅拌混合工作,搅拌完毕后泵机10工作,将压裂液进行抽出工作。

34.继续参阅图3和图5所示,其为本发明实施例页岩油藏用滑溜水压裂液体系制备设备结构示意图和页岩油藏用滑溜水压裂液体系制备设备a部结构示意图,第二进料口9的一侧固定连接有旋杆7,且旋杆7的外壁固定连接有翻盖8,且翻盖8的一侧活动连接有扭簧17,且扭簧17的内壁固定连接有卡扣18,且翻盖8通过旋杆7与第二进料口9构成旋转结构;工作时,翻盖8通过旋杆7与第二进料口9构成旋转结构让第二进料口9在不进行进料工作时的密封效果更完善,可以更好的防止杂物进入制备仓3内部。

35.请参阅图6和图7所示,其为本发明实施例页岩油藏用滑溜水压裂液体系制备仓结构示意图和页岩油藏用滑溜水压裂液体系制备仓b部结构示意图,包括,预留洞口301、仓体302、出料口303、玻璃板304、隔温层305和密封层306,且仓体302的顶部开设有预留洞口301,且仓体302的一侧开设有出料口303,且仓体302的正面固定连接有玻璃板304,且仓体302的内壁固定连接有隔温层305,且隔温层305的内壁固定连接有密封层306,仓体302、隔温层305和密封层306与玻璃板304构成贯穿结构;工作时,仓体302、隔温层305和密封层306与玻璃板304之间的贯穿结构让设备在使用时可以更好的透过玻璃板304来对制备仓3内部的制备情况进行查看。

36.具体而言,制备仓3的正面固定连接有把手2,且把手2与制备仓3之间通过焊接连接;工作时,把手2与制备仓3之间通过焊接连接让设备的固定稳定性及安全性有更好的保障,在使用时可以更好的通过把手2来移动制备仓3。

37.具体而言,电箱12的正面固定连接有合页13,且合页13的外壁固定连接有检查门4,且检查门4的正面固定连接有拉手5,且电箱12的底部固定连接有滚轮6,且电箱12的一侧固定连接有安装板11,且检查门4通过合页13与电箱12构成旋转结构;工作时,检查门4通过合页13与电箱12构成旋转结构让设备可以更便捷的通过检查门4来对电箱12内部进行检修,检修效率更快。

38.具体而言,第一进料口1与制备仓3之间构成贯穿结构,且制备仓3与电箱12之间通过焊接连接;工作时,第一进料口1与制备仓3之间构成贯穿结构让设备的古进料工作稳定性有更好的保障,在使用时制备仓3与电箱12之间的焊接连接让设备的运行稳定性有更好的保障,在使用时对设备的运行安全性也有更好的提升。

39.具体而言,卡扣18通过扭簧17与翻盖8构成旋转结构,且翻盖8与第二进料口9之间构成紧密贴合;工作时,卡扣18通过扭簧17与翻盖8构成旋转结构让设备在使用时可以更好的对翻盖8与第二进料口9之间的连接固定效果有更好的保障,在使用时通过翻盖8与第二进料口9之间的紧密贴合让设备的密封效果有更完善的保障。

40.具体而言,制备仓3与电箱12之间的中轴线相重合,且制备仓3与泵机10之间构成贯穿结构;工作时,制备仓3与电箱12之间的中轴线相重合让设备在使用时可以更好的保障受力平衡性,通过制备仓3与泵机10之间的贯穿结构让设备的出料稳定性有更好的保障。

41.工作原理,在使用时将减阻剂、黏土稳定剂和助排剂从第一进料口1导入制备仓3,导入制备仓3后将表面活性剂使用第二进料口9导入制备仓3的内部,导入完毕后空气泵15工作,将空气送入搅拌管16内,空气经过搅拌管16从通气孔14排出,空气在排出过程中从制备仓3的底部向上进行上浮,上浮过程中将制备仓3内部的原材及添加剂进行翻腾搅拌混合工作,搅拌完毕后泵机10工作,将压裂液进行抽出工作。

42.具体而言,本发明实施例中,压裂液各原料的重量份为减阻液0.05

‑

0.20份、黏土

稳定剂0.15

‑

0.40份、助排剂0.05

‑

0.10份、表面活性剂为0.30

‑

0.50份,其与为水,其中,所述减阻剂可以为高分子减阻剂、乳液减阻剂或ves减阻剂,本发明提供一种减阻剂制备方法,其为将10

‑

20wt%甲基丙烯酰氧乙基三甲基氯化铵和浓度42%的氢氧化钾配制成水相;将3

‑

5wt%烷基酚聚氧乙烯醚、40

‑

42wt%蓖麻油和0

‑

5wt%丙烯酸己酯混合配成油相;将油相和水相混合配成油包水反相乳液基液;将制备的油包水反相乳液基液和表面活性剂充分混合,表面活性剂用量为反相微乳液质量的5

‑

10%,即得到减阻剂;黏土稳定剂可以是无机盐类、无极多核聚合物类、两性离子黏土稳定剂和有机阳离子聚合物类;所述助排剂为壬基酚聚氧乙烯醚np

‑

10、全氟辛基聚乙二醇和全氟辛基季铵碘化物的混合物,其混合比例为1.2:1.2:1;表面活性剂为α

‑

烯烃磺酸钠、仲烷基磺酸钠、月桂酰肌氨酸钠中的一种或者多种混合物。

43.所述第一检测装置包括若干设置于所述制备仓内不同位置的粘度计,其用于获取制备仓内不同位置压裂液的粘度,在所述步骤s3中,经过第一预设时间,所述中控单元根据第一检测装置获取当前压裂液粘度p,设定p=(p1 p2

···

pn)/n,其中,p1为第一粘度计获取的粘度值,p2为第二粘度计获取的粘度值

···

pn为第n粘度计获取的粘度值,n为制备仓中粘度计的总数,n为大于等于2的自然数;中控单元预设压裂液粘度w,中控单元根据获取的当前压裂液粘度p与预设压裂液粘度相比较,对所述搅拌装置搅拌速率进行调节,其中,当p≤w1,所述中控单元选取第一预设搅拌速率v1为所述搅拌装置搅拌速率;当w1<p≤w2,所述中控单元选取第二预设搅拌速率v2为所述搅拌装置搅拌速率;当w2<p≤w3,所述中控单元选取第三预设搅拌速率v3为所述搅拌装置搅拌速率;当p>w3,所述中控单元选取第四预设搅拌速率v4为所述搅拌装置搅拌速率;其中,所述中控单元预设压裂液粘度w,设定第一预设压裂液粘度w1,第二预设压裂液粘度w2,第三预设压裂液粘度w3,中控单元预设搅拌速度,其中,第一预设搅拌速度v1,第二预设搅拌速度v2,第三预设搅拌速度v3,第四预设搅拌速度v4。

44.具体而言,本发明将压裂液粘度划分为三个标准,中控单元以制备仓内若干粘度计获取的压裂液粘度平均值作为当前压裂液的粘度值,并将获取的压裂液粘度值与预设压裂液粘度相比较,选取对应的搅拌速度对制备仓内的压裂液进行搅拌,以使其粘度符合标准。

45.所述中控单元设置压裂液粘度均匀度y,y=((p1

‑

p)2 (p1

‑

p)2

···

(pn

‑

p)2)/n,中控单元根据获取的当前压裂液粘度均匀度y,与预设压裂液粘度均匀度y相比较,对选取的搅拌速率进行调节,其中,当y≤y1,所述中控单元提高选取的搅拌速率vi至vi1,设定vi1=vi

×

(1 (y1

‑

y)2/y1);当y1<y<y2,所述中控单元提高选取的搅拌速率vi至vi2,设定vi2=vi

×

(1 (y2

‑

y)

×

(y

‑

y2)/(y1

×

y2));当y≥y2,所述中控单元不对选取的搅拌速率进行调节;其中,所述中控单元预设压裂液粘度均匀度y,设定第一预设压裂液粘度均匀度y1,第二预设压裂液粘度均匀度y2,其中,i=1,2,3,4。

46.具体而言,本发明将预设压裂液粘度均匀度划分为两个标准,并根据制备仓内各

粘度计粘度值与压裂液粘度平均值的差的平方求和为压裂液粘度均匀度,中控单元根据当前压裂液粘度均匀度与预设压裂液粘度相比较,对选取的搅拌速率进行调节,其中,当中控单元获取的当前压裂液粘度均匀度小于等于第一预设压裂液粘度均匀度,说明当前压裂液中各组分搅拌不均匀,中控单元大幅度的提高选取的搅拌速率以提高压裂液粘度均匀度,当中控单元获取的当前压裂液粘度均匀度在第一预设压裂液粘度均匀度和第二预设压裂液粘度均匀度之间,说明当前压裂液中各组分搅拌较为不均匀,中控单元通过小幅度的提高选取的搅拌速率以提高压裂液粘度均匀度,直至中控单元获取的当前压裂液粘度均匀度大于等于第二预设压裂液粘度均匀度,中控单元不对搅拌速率进行调节。

47.所述中控单元预设搅拌速率标准值h,所述中控单元根据调节后的搅拌速率vij与预设搅拌速率标准值相比较,对所述通气孔通气量和空气泵的压力进行调节,其中,当vij≤h1,所述中控单元将所述通气孔通气量q0降低到q1,设定q1=q0

×

(1

‑

(h1

‑

vij)/h1),同时降低所述空气泵压力f0至f1,设定f1=f0

×

(1

‑

(h1

‑

vij)/h1)当h1<vij<h2,所述中控单元将所述通气孔通气量q0降低到q2,设定q2=q0

×

(1

‑

(vij

‑

h1)

×

(h2

‑

vij)/(h1

×

h2));当h2<vij<h3,所述中控单元不对各部件进行调节;当vij≥h3,所述中控单元将所述通气孔通气量q0提高到q3,设定q3=q0

×

(1 (vij

‑

h3)/h3),同时提高所述空气泵压力f0至f2,设定f2=f0

×

(1 (vij

‑

h3)/h3);其中,j=1,2。

48.具体而言,本发明中控单元设置搅拌装置速率标准值,其通过调节通气孔的通气面积和空气泵的压力用以调节搅拌装置的搅拌速率,其中,当中控单元获取调节后搅拌速率小于等于第一预设搅拌速率标准值,中控单元通过大幅度的降低通气孔通气量,同时降低空气泵压力综合降低搅拌装置搅拌速率,当中控单元获取调节后搅拌速率在第一预设搅拌速率和第二预设搅拌速率之间,中控单元通过小幅度降低通气量以降低搅拌速率,当中控单元获取调节后的搅拌速率在第二预设搅拌速率和第三预设搅拌速率之间,中控单元判定不对通气孔通气量和空气泵压力进行调节,当中控单元获取调节后的搅拌速率大于等于第三预设搅拌速率,中控单元同时提高通气孔通气量和空气泵压力以提高搅拌装置搅拌速率。

49.请参阅图8所示,其为本发明实施例页岩油藏用滑溜水压裂液体系移动板结构示意图,所述移动板20包括与通气孔数量和面积相同通孔21,其通过第一电机的控制实现移动板对通气孔面积的调节,当第一电机增加动力参数,移动板遮挡通气孔的面积减小用以增加通气面积,当第一电机减小动力参数,移动板遮挡通气孔面积增加,用以减小通气面积,实现通气量的改变。

50.所述移动机构包括移动板和控制移动板移动的第一电机,所述中控单元预设所述通气孔通气量标准值d,所述中控单元根据调节后的通气量qr,与预设通气量d相比较,对控制移动板移动的第一电机的动力参数进行调节,其中,当qr≥d,所述中控单元提高所述第一电机的动力参数fd0至fd1,设定fd1=fd0

×

(1 (qr

‑

d)/d);当qr<d,所述中控单元降低所述第一电机的动力参数fd0至fd2,设定fd2=fd0

×

(1

‑

(d

‑

qr)/d);

其中,r=1,2,3。

51.具体而言,本发明通过中控单元设置通气量标准值,并根据中控单元获取的调节后通气量与预设的通气量标准值相比较,对通气孔的通气面积进行调节,其中,若中控单元获取调节后的通气量大于等于通气量标准值,中控单元通过提高第一动力装置的动力参数带动移动板运动以增加通气孔的通气面积,若中控单元获取调节后的通气量小于通气量标准值,中控单元通过降低第一动力装置的动力参数带动移动板运动以遮挡通气孔进而降低通气孔的通气面积,以调节通气量。

52.所述第二检测装置包括设置于第三管道内管壁上的伸缩机构、与所述伸缩机构相连接的吸附网以及设置于所述吸附网上的重量传感器,当所述中控单元判定对当前压裂液体系沉降速度进行检测时,所述伸缩机构带动吸附网运动至第三管道内对压裂液体系进行沉降速度检测,中控单元通过重量传感器获取预设检测时间t内,所述吸附网上的重量差

△

m,中控单元获取压裂体系沉降速度b,设定b=

△

m/t,中控单元根据获取的当前压裂液体系沉降速度b与预设压裂液体系沉降速度b相比较,对砂液注入量进行调节,其中,当b≤b1,所述中控单元将砂液注入量qs提高至qs1,设定qs1=qs

×

(1 (b1

‑

b)/b1);当b1<b<b2,所述中控单元判定当前沉降速度符合预设标准;当b2≤b≤b3,所述中控单元将砂液注入量qs降低至qs2,设定qs2=qs

×

(1 (b2

‑

b)

×

(b

‑

b1)/(b1

×

b2));当b>b3,所述中控单元开启输液泵,将不合格的压裂液体系回收至所述搅拌室;其中,所述中控单元预设压裂液体系沉降速度b,设定第一预设压裂液体系沉降速度b1,第二预设压裂液体系沉降速度b2,第三预设压裂液体系沉降速度b3。

53.具体而言,本发明中控单元将预设压裂液体系沉降速度划分为三个标准,中控单元根据获取的当前压裂液体系沉降速度与预设压裂液体系沉降速度相比较,当中控单元获取的当前压裂液体系沉降速度小于等于第一预设压裂液体系沉降速度,说明当前压裂液体系的悬浮程度不符合要求,将导致携砂量低,影响对页岩油储层裂缝的支撑,导致后期采油率降低,压裂中控单元通过提高砂液的注入量以提高当前压裂液体系沉降速度,当中控单元获取的当前压裂液体系沉降速度在第一预设压裂液体系沉降速度和第二预设压裂液体系沉降速度之间,中控单元判定当前压裂液体系沉降速度符合预设标准,不对各部件进行调节,当中控单元获取的当前压裂液体系沉降速度在第二预设压裂液体系沉降速度和第三预设压裂液体系沉降速度之间,中控单元判定当前压裂液体系沉降速度过快,其悬浮程度不符合要求,将导致携砂量高,压裂液含量低,影响采油率,中控单元通过降低砂液注入量提高压裂液体系沉降速度,当中控单元获取的当前压裂液体系沉降速度大于第三预设压裂液体系沉降速度,说明当前压裂液体系沉降速度已超出预设标准,当前压裂液体系悬浮程度不合格,中控单元开启输液泵,将当前压裂液体系回收至搅拌室,重新制备压裂液体系,直至其沉降速度符合预设标准。

54.所述中控单元预设压裂液体系沉降速度参考值b0,当中控单元判定回收不合格的压裂液体系至搅拌室时,中控单元根据当前压裂液体系沉降速度与预设压裂液体系沉降速度参考值相比较,对所述输送泵的回收量进行调节,其中,当b≥b0,所述中控单元将所述输送泵回收量qc增加至qc1,设定qc1=qc

×

(1 (b

‑

b0)/b0);当b<b0,所述中控单元将所述输送泵回收量qc减少至qc2,设定qc2=qc

×

(1

‑

(b0

‑

b)/b0)。

55.具体而言,本发明中控单元将预设压裂液体系沉降速度划分为三个标准,中控单元根据获取的当前压裂液体系沉降速度与预设压裂液体系沉降速度相比较,当中控单元获取的当前压裂液体系沉降速度小于等于第一预设压裂液体系沉降速度,说明当前压裂液体系的悬浮程度不符合要求,将导致携砂量低,影响对页岩油储层裂缝的支撑,导致后期采油率降低,压裂中控单元通过提高砂液的注入量以提高当前压裂液体系沉降速度,当中控单元获取的当前压裂液体系沉降速度在第一预设压裂液体系沉降速度和第二预设压裂液体系沉降速度之间,中控单元判定当前压裂液体系沉降速度符合预设标准,不对各部件进行调节,当中控单元获取的当前压裂液体系沉降速度在第二预设压裂液体系沉降速度和第三预设压裂液体系沉降速度之间,中控单元判定当前压裂液体系沉降速度过快,其悬浮程度不符合要求,将导致携砂量高,压裂液含量低,影响采油率,中控单元通过降低砂液注入量提高压裂液体系沉降速度,当中控单元获取的当前压裂液体系沉降速度大于第三预设压裂液体系沉降速度,说明当前压裂液体系沉降速度已超出预设标准,当前压裂液体系悬浮程度不合格,中控单元开启输液泵,将当前压裂液体系回收至搅拌室,更进一步的,所述输液泵的回收量根据当前压裂液体系沉降速度与预设沉降速度参考值确定,重新制备压裂液体系,直至其沉降速度符合预设标准。

56.请参阅图2所示,其为本发明实施例页岩油藏用滑溜水压裂液体系泵注方法,包括,步骤s51,所述中控单元控制射孔装置射入预设主干位置和预设分支位置,所述射孔装置对预设主干位置和预设分支位置进行射孔形成裂缝;步骤s52,所述中控单元将压裂液体系注入井筒,对页岩油储层裂缝进行压裂;步骤s52,经过第三预设时间,所述中控单元根据获取的采油率对压裂液体系沉降速度和压裂液的粘性进行调节,用以提高当前页岩油储层的采油率;在所述步骤s53中,所述中控单元获取采油率小于预设值,中控单元通过提高砂液注入量降低当前压裂液体系沉降速度,通过提高搅拌装置搅拌速率提高压裂液粘度。

57.具体而言,本发明根据压裂液体系的特点设计特定的泵注方法,根据页岩油储层的前期数据探查,对其主干和分支位置进行射孔形成初步裂缝,中控单元根据其裂缝向其注入压裂液体系,并根据采油装置获取的采油率对压裂液体系制备过程部件参数进行调节,以提高其采油率。

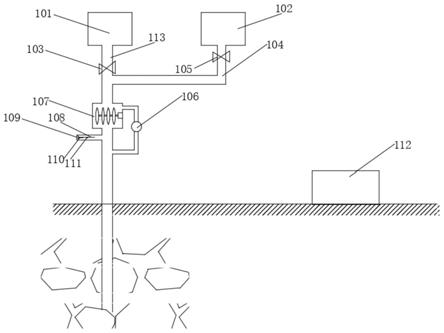

58.请参阅图9所示,其为本发明实施例页岩油藏用滑溜水压裂液体系泵注示意图,所述压裂液通过压裂液制备设备101注入第一管道113,第一管道上设置有第一管道电磁阀103,所述第一管道电磁阀用于控制压裂液的注入量,所述砂液通过砂液制备设备102注入第二管道104,所述第二管道上设置有第二管道电磁阀105,所述第二管道电磁阀用于控制砂液的注入量,第一管道的压裂液与第二管道的砂液共同注入搅拌室107进行搅拌形成压裂液体系,压裂液体系通过第三管道注入页岩,所述第三管道上设置有第二检测装置,所述第二检测装置包括第二电机109、与第二电机相连接的伸缩杆110以及伸缩杆上连接的吸附网108,所述吸附网用于吸附预设时间内通过吸附网的砂子,所述吸附网上还设置有重量传

感器111,所述重量传感器用于获取吸附网上砂子的重量,所述第三管道上还设置有回收装置,其用于将不合格的压裂液体系回收至搅拌室,回收装置包括回收管道和输送泵106,其中,泵注过程还包括采油装置112,用于对页岩进行采油。

59.在所述步骤s53中,所述中控单元预设采油率l,中控单元根据获取的实时采油率l与预设采油率l相比较,对砂液注入量、压裂液注入量和搅拌装置搅拌速率进行调节,其中,当l≤l1,所述中控单元将砂液注入量qs’提高至qs’1,设定qs’1=qs

’×

(1 (l1

‑

l)/l),同时将所述搅拌装置的搅拌速率v’提高至v’1,设定v’1=v

’×

(1 (l1

‑

l)/l);当l1<l<l2,所述中控单元将压裂液注入量qy提高至qy1,设定qy1=qy

×

1.25;当l≥l2,所述中控单元判定当前采油率符合预设标准。

60.具体而言,本发明通过中控单元将采油率划分为两个标准,中控单元通过获取的实时采油率与预设采油率相比较,对砂液注入量、压裂液注入量和搅拌装置搅拌速率进行调节,更具体的,当实时采油率低于第一预设采油率,说明当前压裂液体系沉降速度和粘性均不符合预设标准,中控单元通过提高砂液注入量提高压裂液体系沉降速度,通过提高搅拌装置搅拌速率提高压裂液粘性,综合提高压裂液体系的属性,以提升其渗透性和支撑力,提高页岩油储层的采油率,当实时采油率在第一预设采油率和第二预设采油率之间,说明当前压裂液体系不符合预设标准,中控单元通过提高压裂液的注入量改变压裂液体系的属性,进一步地提高采油率直至采油率高于第二预设采油率。

61.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。