1.本发明涉及烧结球团技术领域,确切地属于一种提高烧结一混混合料混匀程度的方法。

背景技术:

2.烧结混合料的混匀程度对烧结而言至关重要。关系到烧结波动程度、烧结矿化学成分的 稳定等。这不仅影响烧结过程本身,而且影响高炉冶炼。经检索发现,文献“提高混匀矿质 量实践”和文献“影响烧结原料混匀效果的分析及对策”指出:现在很多公司为提高混合料 的均匀程度,在有条件的情况下建立了混匀料场,这对于提高烧结原料混匀矿(即多种铁矿 粉混匀料)起到了很大的作用。但文献“武钢工业港弱磁精矿参与配比对混匀效果的影响

”ꢀ

研究发现,当铁矿粉水分含量大时,铁矿粉在混匀建堆前以及建堆过程中容易出现自聚集现 象,且自聚集颗粒在后续运输、配料、混匀制粒的工艺过程中难以分散,从而影响混合料的 混匀程度,其它原料在水分过大时亦存在同样的现象。在没有条件建立混匀料场的公司,自 聚集现象影响更大,混合料混匀效果更差。目前,文献“内衬整合技术在烧结混料机上的应 用”指出,烧结过程混合料混匀效果改善的措施均为混匀设备的改进,针对一次混合机内衬 材料或内衬结构等改进的措施较多,文献“烧结混合制粒工艺的比较”指出,有少数烧结厂 在一次混合机前加了强力混合机,这些措施在强化混合料混匀方面均有一定的改善作用,特 别是一次混合机前加强力混合机效果更是显著。但以上措施对已经形成自聚集的颗粒再分散 效果较差,文献“提高混合料混匀度及强化布料的措施”指出,攀钢针对精矿水分大产生自 聚集现象采取的措施为增设散料器,将自聚集颗粒打散,取得了一定的效果,但并不能从根 本上消除自聚集现象,为解决烧结原料自聚集颗粒影响烧结混合料混匀程度的问题,提出一 种提高烧结一混混合料混匀程度的方法。

技术实现要素:

3.本发明在于解决烧结原料水分过高容易出现自聚集结块,且聚集块在转运、混匀过程中 不易分散,进而导致烧结混合料经一混后混匀程度差的问题,提出一种可减少烧结原料自聚 集颗粒,使自聚集颗粒减少80%以上,从而提高一混混合料混匀程度的方法。

4.实现上述目的的措施:

5.一种提高烧结一混混合料混匀程度的方法,其在于:从以下两个方面进行控制:

6.1)控制进入一次混合机各种原料,即铁矿粉、熔剂、燃料所含水分的上限值;

7.2)控制烧结一次混合机开始加水时间为:将所有原料一次性全部加入后混合机再在运行 30s

‑

90s内加入水,加入的水量以使全部原料的水分含量在5~10%为原则。

8.其在于:所述铁矿粉、熔剂、燃料所含水分的上限值按照以下步骤计算而获得:

9.1)试样准备:

10.a、将试验用各原料予以烘干:各原料试样取样量均不低于1kg,并在温度不低于100℃ 下予以烘干,烘干时间不少于2个小时,烘干至水分含量≤0.05wt%;

11.b、对烘干后各原料进行筛分:筛出粒度<0.5mm的试样并待用;

12.2)采用饱和吸水法测定1)中待用试样的最大毛细水,其步骤:

13.a、将经1)中待用试样自然堆积在试管中,料层堆积厚度为100mm,并记录所用试样 重量,用g表示,单位为g;

14.b、吸水至饱和,并记录吸水量,用g

水

表示,单位为g;

15.c、计算最大毛细水,用m表示,单位为wt%;

16.计算公式为:m=g

水

/(g

水

g)*100wt%

17.3)采用比重瓶排水法测定1)中单位重量待用试样的1h吸水重量,其步骤:

18.a、称取1)中待用试样装入比重瓶中,装至比重瓶高度的三分之一左右即可,记录 试样重量,用m0表示,单位为g;

19.b、在装试样后的比重瓶内加入蒸馏水至满,并称取其重量,用m1表示,单位为g;

20.c、静置,静置时间为1h;

21.d、在比重瓶内进行搅动,搅动至比重瓶内的气泡排除干净为止;

22.e、再次在比重瓶内加入蒸馏水至满,称取其重量,并用m2表示,单位为g;

23.f、计算单位重量试样1h吸水重量x

1h

,单位为wt%,计算式:

24.x

1h

=(m2‑

m1)/(m0 m2‑

m1)*100wt%

25.4)采用比重瓶排水法测定1)中单位重量待用试样的24h吸水重量:测定步骤同步骤3), 只是静置时间为24h,计算值用x

24h

表示,单位为wt%;

26.5)计算各原料所含水分控制上限值,用w

限

表示,单位为wt%:计算公式为

27.w

限

=x

24h

(m

‑

x

1h

)*0.4。

28.本发明中主要工艺的作用及机理:

29.本发明之所以要控制进入一次混合机各种原料,即铁矿粉、熔剂、燃料所含水分的上限 值,是为了使烧结各原料在分散之前不发生自聚集。各原料不发生自聚集现象所含水分的上 限值是通过机理分析自聚集的因素后,通过试验确定烧结原料不发生自聚集水分的上限值与 此因素之间的关系,进而确定水分上限值的计算公式,并按此上限值控制烧结各原料的水分。

30.本发明之所以:控制将所有原料一次性全部加入后混合机再运行30s

‑

90s内加入水,加入 的水量以使全部原料的水分含量在5~10%为原则,是因为原料自聚集需满足两个条件,一个 是充分接触,二是水分达到自聚集水分,控制加水时间是为了破坏自聚集条件,使烧结原料 满足自聚集水分条件之前先进行分散。

31.本发明与现有技术相比,可减少混合料中自聚集颗粒80%以上,使烧结一混混合料混匀 程度提高,且在现有工艺基础上使用,可行性强;操作简单,实施方便,历史数据均可使用, 可操作性强。

附图说明

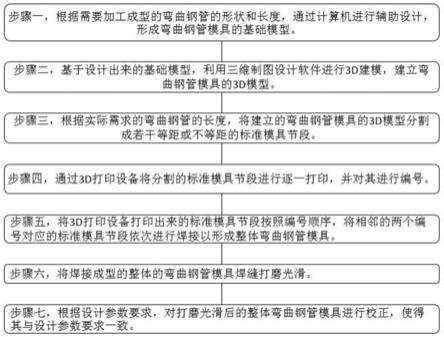

32.图1为自聚集现象时的状态图;图2为自聚集现象时压碎后的状态图;图3为无自聚集现象时的状态图;图4为无自聚集现象时压碎后的状态图。

[0033][0034][0035]

具体实施方式

[0036]

下面对本发明予以详细描述:

[0037]

实施例1

[0038]

本实施例的原料组成:冀中无烟煤,石灰石,铁矿粉杨迪,铁矿粉纽粉,铁矿粉mac, 铁矿粉卡粉;

[0039]

一种提高烧结一混混合料混匀程度的方法,其在于:从以下两个方面进行控制:

[0040]

(1)控制进入一次混合机本实施例原料组成中的各种原料所含水分的上限值;

[0041]

(2)控制烧结一次混合机开始加水时间为:将所有原料一次性全部加入后混合机再运行 30s时加入水,加入的水量以使全部原料的水分含量在6.6%。

[0042]

本实施例原料组成中原料所含水分的上限值按照以下步骤分别计算而获得:先做的冀中 无烟煤;

[0043]

1)试样准备:

[0044]

a、将试验用冀中无烟煤予以烘干:取样量1.5kg,并在温度104℃下予以烘干,烘干 时间2.5小时,烘干至水分含量为0.01wt%;

[0045]

b、对烘干后冀中无烟煤进行筛分:筛出粒度<0.5mm的试样并待用;

[0046]

2)采用直径为15mm圆柱饱和吸水试管,进行饱和吸水法测定1)中待用试样的最大毛 细水,其步骤:

[0047]

a、将1)中待用的试样自然堆积在试管中,料层堆积厚度为100mm,并记录所用试样 重量为79.321g,用g表示;

[0048]

b、吸水至饱和,并记录吸水量为13.130g,用g

水

表示;

[0049]

c、采用以下公式计算最大毛细水m;

[0050]

m=g

水

/(g

水

g)*100=13.130/(13.130 79.321)*100=14.20wt%

[0051]

3)采用25ml比重瓶排水法测定1)中待用试样的1h吸水重量,其步骤:

[0052]

a、称取1)中待用试样装入比重瓶中,装至比重瓶高度的三分之一即可,记录试样 重量为12.541g,用m0表示;

[0053]

b、在装试样后的比重瓶内加入蒸馏水至满,并称取其重量为47.613g,用m1表示;

[0054]

c、静置,静置时间为1h;

[0055]

d、在比重瓶内进行搅动,搅动至比重瓶内的气泡排除干净为止;

[0056]

e、再次在比重瓶内加入蒸馏水至满,称取其重量为47.677g,并用m2表示;

[0057]

f、计算单位重量试样1h吸水重量x

1h

,单位为wt%,计算式:

[0058]

x

1h

=(m2‑

m1)/(m0 m2‑

m1)*100=(47.677

‑

47.613)/(12.541 47.677

‑

47.613)*100=0.51wt%

[0059]

4)采用25ml比重瓶排水法测定1)中单位重量待用试样的24h吸水重量:测定步骤同步 骤3),只是静置时间为24h,计算值用x

24h

表示,x

24h

=1.03wt%。

[0060]

5)计算冀中无烟煤所含水分控制上限值,用w

限

表示,单位为wt%:计算公式为

[0061]

w

限

=x

24h

(m

‑

x

1h

)*0.4=1.03 (14.20

‑

0.51)*0.4=6.51wt%。

[0062]

其余各原料的水分控制上限值均按照上述的步骤经计算后获得如下:

[0063]

石灰石的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.11 (15.42

‑

0.59)*0.4=7.04,

[0064]

铁矿粉杨迪的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.75 (20.93

‑

1.12)*0.4=9.67,

[0065]

铁矿粉纽粉的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.28 (18.56

‑

0.55)*0.4=8.48,

[0066]

铁矿粉mac的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.58 (19.42

‑

0.77)*0.4=9.04,

[0067]

铁矿粉卡粉的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.17 (13.49

‑

0.54)*0.4=6.35

[0068]

需要说明的是:上述各原料的取样量均为1.5kg,且采取的试验工艺相同;

[0069]

经试验,从一混出来的混合料中取30颗3

‑

5mm粒级颗粒,将颗粒压碎后观察,未发现存 在自聚集情况的颗粒。

[0070]

实施例2

[0071]

本实施例的原料组成:焦粉,白云石,铁矿粉哈粉,铁矿粉巴南,铁矿粉毛粉,铁矿粉 fmg

[0072]

一种提高烧结一混混合料混匀程度的方法,其在于:从以下两个方面进行控制:

[0073]

(1)控制进入一次混合机本实施例原料组成中的各种原料所含水分的上限值;

[0074]

(2)控制烧结一次混合机开始加水时间为:将所有原料一次性全部加入后混合机再运行 40s时加入水,加入的水量以使全部原料的水分含量在7.0%。

[0075]

本实施例原料组成中原料所含水分的上限值按照以下步骤分别计算而获得:

[0076]

1)试样准备:

[0077]

a、将试验用铁矿粉巴南予以烘干:取样量2.5kg,并在温度105℃下予以烘干,烘干 时间4小时,烘干至水分含量为0.02wt%;

[0078]

b、对烘干后铁矿粉巴南进行筛分:筛出粒度<0.5mm的试样并待用;

[0079]

2)采用直径为15mm圆柱饱和吸水试管,进行饱和吸水法测定1)中待用试样的最大毛 细水,其步骤:

[0080]

a、将1)中待用的试样自然堆积在试管中,料层堆积厚度为100mm,并记录所用试样 重量为137.183g,用g表示;

[0081]

b、吸水至饱和,并记录吸水量为25.490,用g

水

表示,单位为g;

[0082]

c、计算最大毛细水,用m表示,单位为wt%;

[0083]

计算公式为:m=g

水

/(g

水

g)*100=25.490/(25.490 137.183)*100=15.67wt%

[0084]

3)采用25ml比重瓶排水法测定1)中单位重量待用试样的1h吸水重量,其步骤:

[0085]

a、称取1)中待用试样装入比重瓶中,装至比重瓶高度的三分之一左右即可,记录 试样重量为28.213g,用m0表示;

[0086]

b、在装试样后的比重瓶内加入蒸馏水至满,并称取其重量为62.617,用m1表示,单 位为g;

[0087]

c、静置,静置时间为1h;

[0088]

d、在比重瓶内进行搅动,搅动至比重瓶内的气泡排除干净为止;

[0089]

e、再次在比重瓶内加入蒸馏水至满,称取其重量为62.792,并用m2表示,单位为g;

[0090]

f、计算单位重量试样1h吸水重量x

1h

,单位为wt%,计算式:

[0091]

x

1h

=(m2‑

m1)/(m0 m2‑

m1)*100=(62.792

‑

62.617)/(28.213 62.792

‑

62.617)*100=0.62 wt%

[0092]

4)采用25ml比重瓶排水法测定1)中单位重量待用试样的24h吸水重量:测定步骤同步 骤3),只是静置时间为24h,计算值用x

24h

表示,x

24h

=1.30wt%。

[0093]

5)计算铁矿粉巴南所含水分控制上限值,用w

限

表示,单位为wt%:计算公式为

[0094]

w

限

=x

24h

(m

‑

x

1h

)*0.4=1.30 (15.67

‑

0.62)*0.4=7.32wt%。

[0095]

其余各原料的水分控制上限值均按照上述的步骤经计算后获得如下:

[0096]

焦粉的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=0.27 (13.24

‑

0.12)*0.4=5.52,

[0097]

白云石的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.19 (15.94

‑

0.61)*0.4=7.32,

[0098]

铁矿粉哈粉的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.59 (13.95

‑

0.93)*0.4=6.80,

[0099]

铁矿粉毛粉的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.39 (11.86

‑

0.88)*0.4=5.78,

[0100]

铁矿粉fmg的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.42 (20.78

‑

0.78)*0.4=9.42

[0101]

需要说明的是:上述各原料的取样量均为2.5kg,且采取的试验工艺相同;

[0102]

经试验,从一混出来的混合料中取50颗3

‑

5mm粒级颗粒,将颗粒压碎后观察,未发现存 在自聚集情况的颗粒。

[0103]

实施例3

[0104]

本实施例的原料组成:焦作无烟煤,自产白云石,铁矿粉pb,铁矿粉南非,铁矿粉国王 一种提高烧结一混混合料混匀程度的方法,其在于:从以下两个方面进行控制:

[0105]

(1)控制进入一次混合机本实施例原料组成中的各种原料所含水分的上限值;

[0106]

(2)控制烧结一次混合机开始加水时间为:将所有原料一次性全部加入后混合机再运行 45s时加入水,加入的水量以使全部原料的水分含量在6.3%。

[0107]

本实施例原料组成中原料所含水分的上限值按照以下步骤分别计算而获得:

[0108]

1)试样准备:

[0109]

a、将试验用铁矿粉南非予以烘干:取样量3.0kg,并在温度106℃下予以烘干,烘干 时间4小时,烘干至水分含量为0.01wt%;

[0110]

b、对烘干后铁矿粉南非进行筛分:筛出粒度<0.5mm的试样并待用;

[0111]

2)采用直径为15mm圆柱饱和吸水试管,进行饱和吸水法测定1)中待用试样的最大毛 细水,其步骤:

[0112]

a、将1)中待用的试样自然堆积在试管中,料层堆积厚度为100mm,并记录所用试样 重量为178.782g,用g表示;

[0113]

b、吸水至饱和,并记录吸水量为23.640,用g

水

表示,单位为g;

[0114]

c、计算最大毛细水,用m表示,单位为wt%;

[0115]

计算公式为:m=g

水

/(g

水

g)*100=23.640/(23.640 178.782)*100=11.68wt%

[0116]

3)采用25ml比重瓶排水法测定1)中单位重量待用试样的1h吸水重量,其步骤:

[0117]

a、称取1)中待用试样装入比重瓶中,装至比重瓶高度的三分之一左右即可,记录 试样重量为34.657,用m0表示,单位为g;

[0118]

b、在装试样后的比重瓶内加入蒸馏水至满,并称取其重量为68.415,用m1表示,单 位为g;

[0119]

c、静置,静置时间为1h;

[0120]

d、在比重瓶内进行搅动,搅动至比重瓶内的气泡排除干净为止;

[0121]

e、再次在比重瓶内加入蒸馏水至满,称取其重量为68.447,并用m2表示,单位为g;

[0122]

f、计算单位重量试样1h吸水重量x

1h

,单位为wt%,计算式:

[0123]

x

1h

=(m2‑

m1)/(m0 m2‑

m1)*100=(68.447

‑

68.415)/(34.657 68.447

‑

68.415)*100=0.09wt%

[0124]

4)采用25ml比重瓶排水法测定1)中单位重量待用试样的24h吸水重量:测定步骤同步 骤3),只是静置时间为24h,计算值用x

24h

表示,x

24h

=0.23wt%。

[0125]

5)计算铁矿粉南非所含水分控制上限值,用w

限

表示,单位为wt%:计算公式为

[0126]

w

限

=x

24h

(m

‑

x

1h

)*0.4=0.23 (11.68

‑

0.09)*0.4=4.87wt%。

[0127]

其余各原料的水分控制上限值均按照上述的步骤经计算后如下:

[0128]

焦作无烟煤的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.62 (16.74

‑

0.73)*0.4=8.02 wt%,

[0129]

自产白云石的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.48 (15.41

‑

0.76)*0.4=7.34 wt%,

[0130]

铁矿粉pb的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.53 (18.69

‑

0.81)*0.4=8.68wt%,

[0131]

铁矿粉国王的水分控制上限值为w

限

=x

24h

(m

‑

x

1h

)*0.4=1.94 (17.83

‑

1.43)*0.4=8.50 wt%

[0132]

需要说明的是:上述各原料的取样量均为3.0kg,且采取的试验工艺相同;

[0133]

经试验,从一混出来的混合料中取40颗3

‑

5mm粒级颗粒,将颗粒压碎后观察,未发现存 在自聚集情况的颗粒。

[0134]

以上实施例仅为最佳例举,并非为本发明技术方案的全部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。