1.本公开涉及一种通过复合材料增材制造摩擦衬片的方法,该摩擦衬片特别地用于如乘用车或工业车辆等机动车辆的离合器。本公开还涉及使用此方法获得的摩擦衬片。

背景技术:

2.例如,机动车辆离合器通常包括摩擦盘,该摩擦盘在其每个面上承载有摩擦衬片,这些摩擦衬片紧固到可能的共同支撑件,该支撑件紧固到与变速箱的输入轴接合的花键毂。变速器同样可以使用湿式离合器(例如单离合器或双离合器)来实现。

3.一般地,摩擦衬片使用压缩模具制造。摩擦衬片包括摩擦材料,该摩擦材料具有紧固面和平面摩擦面,该紧固面面向支撑件,该平面摩擦面与紧固面相反并且能够接触离合器的比如反作用板或压板等配对材料,以便传递发动机扭矩。

4.每个摩擦衬片(通常采用平坦环形类型的预制件形式)通过压缩浸渍有热固性树脂的丝和填料的混合物来生产。摩擦衬片是与另一本体发生摩擦、并且其物理和机械性能使其能够承受高机械应力和热应力的元件。摩擦衬片的构成、形状和尺寸是重要的。

5.这种使用压缩的制造方法通常涉及的操作尤其包括制备混合物、施以环形形状、压缩模制、固化,以便实现这些组分中的一些组分的聚合,随后可能是后固化操作、修正性的精磨和可能的打孔,使得摩擦衬片可以使用铆钉紧固就位。

6.与这种类型的制造方法相关联的缺点之一在于所需工具的成本、特别是生产模具的成本巨大。另一缺点在于,难以在不添加额外材料的情况下生产具有小厚度的特定几何形状的零件,该额外材料随后将被机加工掉以便根据所用纤维的大小来修正表面和形状。在湿式摩擦衬片的情况下,还存在许多导致大量浪费的剪纸操作。

7.因此,本公开寻求提供一种制造摩擦衬片的方法,该方法的成本低于现有技术的成本,仅使用生产部件、使该部件成形和结构化所需的适量材料。

技术实现要素:

8.为此,本公开的一方面涉及一种用于增材制造尤其用于离合器的摩擦衬片的方法,该方法包括以下步骤:

9.a)供应包括反应性有机材料、填料和/或连续纤维的起始产品,

10.b)由所述起始产品并且使用增材制造装置形成摩擦衬片预制件,然后

11.c)在小于或等于500℃的温度下对在步骤b)结束时获得的预制件进行热压制。

12.因此,根据本公开的方法使得可以仅使用制造摩擦衬片所需的适量材料来生产摩擦衬片。因为制造操作的数量被优化,所以该方法能够在材料方面改善效率,并且节约工业占地面积。这种方法也使得可以使用3d打印来获得孔隙率受控的摩擦衬片。具体地,摩擦衬片的孔隙率与起始产品(填料和反应性有机材料)组装的方式以及压制的温度条件密切相关。增材制造(即逐层方法)使得可以例如在厚度内具有不同的摩擦材料层而材料不相互渗透。

13.控制孔隙率的能力是重要的,因为孔隙率可以改变动态摩擦系数;现在,在现有技术中已经证明,流体的渗透性对湿摩擦材料的动态摩擦具有最显著的影响。

14.本公开的另一方面涉及使用根据本公开的方法获得的摩擦衬片。

15.最后,本公开的又一方面涉及一种用于车辆动力传动系的速度同步部件,该速度同步部件包括使用根据本技术的方法获得的摩擦衬片,该部件选自离合器、制动器、扭矩限制器、变矩器和尤其用于双离合变速箱的变速箱同步器。

附图说明

16.本技术的进一步特征和优点将通过阅读以下描述和附图而显现:

17.图1a示出了根据本公开方法的第一实施例获得的平坦环形摩擦衬片的一半的俯视图。

18.图1b以轴向截面示出了支撑件上的摩擦衬片1a。

19.图2a示出了根据本公开方法的第二实施例获得的平坦环形摩擦衬片的一半的俯视图。

20.图2b以轴向截面示出了支撑件上的摩擦衬片2a。

21.图3a示出了根据本公开方法的第三实施例的在制造过程期间平坦环形摩擦衬片的俯视图。

22.图3b以轴向截面示出了支撑件上的摩擦衬片3a。

具体实施方式

23.也称为3d打印的增材制造方法允许各种材料以复杂形状和低得多的成本进行制造,因为不需要制造模具并且废料量非常低。项目首先使用计算机辅助设计(cad)工具进行设计。获得的3d文件然后由专用软件进行处理,该专用软件将分解体(d

é

coupage)组织成用于创建零件所需的各层的切片。分解体然后被发送到3d打印机,该打印机例如使用挤压或固化来根据增材制造的类型逐层地铺设材料,直到获得成品零件,这与去除材料的机加工相反。通过使设计者摆脱与去除材料相关的限制,通过允许设计者通过仅将材料放置在需要的地方并且使设计者快速创建针对应用而优化的形状(比如特定的凹槽轮廓)来设计对象,3d打印提供了许多优势。

24.常规上,使用的材料是由丙烯腈

‑

丁二烯

‑

苯乙烯(abs)或聚乳酸(pla)共聚物制成的热塑性树脂,因为该树脂可以沉积在熔融层中以形成最终零件。然而,这种类型的树脂确实带来了与存在微孔和显著各向异性(这两者都限制了零件的功能)相关的问题。这是因为在打印过程之后,修正这些缺陷变得非常困难。此外,热塑性塑料不能满足与系统强度和耐高温能力相关联的要求条件,因为热塑性塑料并不适合离合器中使用的材料的热应力,至少高达350℃。因此,压制步骤需要适合制造摩擦衬片的起始材料。

25.因此,根据本公开的方法使得可以使用在步骤a)期间供应的包括反应性有机材料和填料的起始产品,以在步骤b)期间使用增材制造装置形成摩擦衬片预制件。

26.在一实施例中,起始产品中的至少两种是分离的或混合的。

27.当至少两种起始产品是分开的时,每个起始产品则可以独立于预制件的其他层形成层,实体则稍后在压力下通过热固化被固结。例如,当一方面是填料,而另一方面是作为

反应性有机材料的树脂时,就是这种情况。

28.也可以混合两种起始产品。例如,反应性有机材料和填料也可以呈树脂和填料的液体混合物或预熔化的混合物(呈小颗粒形式,颗粒通过预熔化与有机填料混合)的形式,这些树脂和填料将通过打印头挤出。还可以使反应性有机材料一方面与一种或多种填料混合,而另一方面与第二填料混合物混合。

29.在一实施例中,反应性有机材料选自热固性树脂、弹性体树脂及其混合物。在一实施方式中,树脂选自酚醛树脂、环氧树脂、三聚氰胺、甲醛树脂及其混合物。在一实施方式中,树脂是酚醛树脂。

30.在一实施例中,填料选自有机填料、无机填料、短切纤维、粉状纤维及其混合物。

31.在本公开中,填料是指通过机械手段分散在基质中的不混溶的固体物质。

32.在一实施例中,有机填料和无机填料选自金属、塑料、陶瓷、玻璃及其混合物。

33.在一实施例中,有机填料选自石墨、炭黑、nbr橡胶(即丁腈橡胶)、腰果、活性炭、硅藻土及其混合物。在一实施方式中,无机填料选自金属硫化物、硫酸钡及其混合物。

34.在一实施例中,纤维(可以是连续的或可以不是连续的)是合成纤维或天然纤维。在一实施方式中,纤维选自玻璃、丙烯腈、碳、芳纶、铜、黄铜、纤维素棉纤维及其混合物。与不包括在填料定义内的连续纤维相比,用作填料的纤维(即短切纤维和粉状纤维)的尺寸短(即长度小于10mm)。

35.在一实施例中,起始产品也可以包括塑化剂。塑化剂是通过机械手段(例如拉挤)结合在大分子之间以便降低连接大分子的键的强度的分子;以这种方式,混合物、特别是预熔化的热固性树脂的混合物变得柔软,塑化剂含量越高,则越是如此。这可以在通过打印的增材制造中提供优势。塑化剂含量典型地在树脂混合物的1wt%与10wt%之间。

36.在本公开的情况下,通过增材制造装置获得的预制件的几何形状根据其周长、其形状和其厚度来定义。在干式摩擦衬片的情况下,预制件典型地具有常规环形形状。在湿式摩擦衬片的情况下,则可以打印环形形状的衬片,该衬片具有不同于常规圆形、椭圆形、梯形或三角形形状的复杂形状块体。典型地,打印的摩擦衬片的最终厚度在0.5mm与7mm之间,并且取决于所选择的应用(干式或湿式)。

37.在一实施例中,增材制造装置使用熔融沉积成型(英文缩写为fdm)、粘结剂喷射(英文缩写为bj)或材料喷射(英文缩写为mj)进行打印。

38.在一实施例中,在步骤b)期间预制件的形成是在基本结构的至少一个面上进行的。在摩擦盘领域,基本结构使得能够保持摩擦表面的机械强度水平和形状的几何稳定性。

39.在一实施例中,基本结构为以下之一:金属支撑件,例如钢类型的金属支撑件;平坦支撑件上的基于有机纤维的编织结构;以及基于有机纤维的纸。有机纤维选自纤维素纤维(棉、亚麻、大麻、木纤维等)、芳纶和碳。

40.当基本结构是基于有机纤维的纸时,在一实施方式中,在纸的两侧(面)上使用增材制造来进行预制件的形成。

41.在一实施例中,在通过增材制造将预制件打印到结构上之前,将比如胶等粘合剂施加到基本结构。这样提供了如下优点:代替了通常的铆钉紧固机构,以及由于胶的交联,允许支撑件和打印的预制件在热处理之后彼此粘附。预制件的微材料与支撑件的相互渗透,特别是当支撑件是编织结构或纸时,也可以补充或代替粘合剂的使用。

42.在步骤b)期间使用增材制造装置形成摩擦衬片的预制件之后,该方法有利地包括步骤b’),该步骤在步骤b)之后和步骤c)之前进行并且包括对在步骤b)结束时获得的预制件进行预热。预热在小于或等于120℃的温度下进行,优选地在60℃与120℃之间的温度下进行。该步骤典型地在不施加压力的情况下进行。

43.该步骤b’)使预制件预聚合并且产生凝胶相,其中反应性有机材料(比如树脂)至少60%交联。根据要获得的摩擦衬片的类型,该预热步骤产生的零件满足由压碎强度定义的耐久性标准。

44.根据本公开的方法的最后步骤c)使衬片适合用作摩擦衬片。该步骤包括对在步骤b)结束时获得的预制件进行热压制。具体地,加工步骤是必要的,以便在应用衬片之前对该衬片进行成形,并且特别是使得能够实现所寻求的密度和孔隙率。

45.压制步骤在有利地小于或等于500℃、优选在100℃与500℃之间、优选在150℃与270℃之间、还更有利地在180℃与220℃之间的温度下进行。这样的温度允许有机材料不会被破坏。对于湿式摩擦衬片,压力典型地在5巴与30巴之间、优选在10巴与20巴之间,而对于干式摩擦衬片,压力典型地在250巴与320巴之间。因此,本领域技术人员将知晓如何根据要制造的摩擦衬片的类型来适配和选择压力值。

46.在本公开的情况下,该方法可以进一步包括步骤d),该步骤包括使用激光对在步骤c)结束时获得的零件的边缘进行机加工或清洁。该步骤允许在热压制步骤c)之后获得的少量多余物被消除。

47.获得的摩擦衬片典型地具有小于或等于360mm的外直径和大于或等于80mm的内直径。

48.根据本公开方法的各种实施例获得的摩擦衬片的示例(百分比表示为重量百分比)在下文中列出。

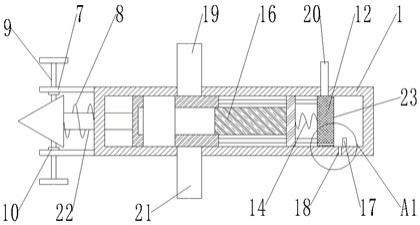

49.示例1:通过粘结剂喷射获得的湿式摩擦衬片(图1a和图1b)

50.如图1a中描绘的湿式摩擦衬片a是使用本公开的增材方法制备的,该增材方法包括以下步骤:

51.a)供应下面的表1中描述的起始产品,填料和反应性材料是分开的(填料本身彼此混合)。

52.[表1]

[0053][0054]

b)由所述起始产品并且使用用于增材制造的装置、使用粘结剂喷射到钢支撑件1(胶2的涂层被预先施加到该钢支撑件)上而形成摩擦衬片预制件。打印机将树脂4逐层地喷涂到预先铺开的填料3床上,以便聚集颗粒,这样将最终形成成品零件。喷涂由打印头(也称为喷嘴)进行,这些打印头将在整个填料床上来回扫描,并且在要制造零件的区域中选择性地喷涂树脂。树脂层和填料层的交替使得有可能产生受控的孔隙率(在该阶段为按体积计的60%)。

[0055]

b’)将在步骤b)结束时获得的预制件预热至低于120℃的温度。该步骤使粘结剂固结并且赋予零件足够的强度,使这些零件可以被处理。之后,零件使用吹吸手段从填料床中取出。

[0056]

c)热压缩至10巴与20巴之间和180℃与220℃之间,以赋予零件最终孔隙率(在该实施例中按体积计的50%)和最终机械性能。

[0057]

在变型中,已经(例如用硅藻土)预填充的酚醛树脂可以作为反应性有机材料使用。

[0058]

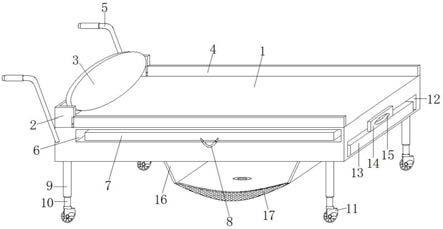

示例2:通过熔融沉积成型获得的干式摩擦衬片(图2a和图2b)。

[0059]

如图2a中描绘的干式摩擦衬片b是使用本公开的增材方法制备的,该增材方法包括以下步骤:

[0060]

a)供应下面的表2中描述的起始产品,填料和反应性材料以树脂和填料的预熔化的混合物(呈小颗粒形式)的形式混合。

[0061]

[表2]

[0062][0063][0064]

b)由所述起始产品并且使用用于增材制造的装置、使用熔融材料沉积到钢支撑件1(胶2的涂层被预先施加到该钢支撑件)上而形成摩擦衬片预制件。打印机根据打印机中记录的模型逐层地喷涂树脂和填料的混合物5。喷涂由喷嘴执行,这些喷嘴被加热以便熔化树脂和填料的呈小颗粒形式的预熔化的混合物(取决于起始产品,温度被改变以适用并且典型地选择在70℃与120℃之间)。每一层通过重新熔化粘附到前一层。于是可以获得块体6和凹槽7的交替,如图2b中所描述的。在此阶段测得的孔隙率为按体积计的20%。

[0065]

c)热压缩至250巴与320巴之间和150℃与200℃之间,以赋予零件最终孔隙率(在该实施例中小于按体积计的10%)和最终机械性能。

[0066]

示例3:通过熔融沉积成型获得的干式摩擦衬片(图3a和图3b)。

[0067]

a)供应下面的表3中描述的起始产品,反应性材料和连续纤维是分开的(连续纤维彼此混合)。

[0068]

[表3]

[0069][0070]

b)由所述起始产品并且使用用于增材制造的双喷嘴装置、使用熔融材料(在此情况下,仅树脂将被熔化,但是纤维 树脂混合物将是柔软和粘性的)沉积到钢支撑件1(胶2的涂层被预先施加到该钢支撑件)上而形成摩擦衬片预制件。打印机逐层(由通过在打印头中

拉挤成型被填充的树脂9包围的连续纤维8的集合组成的层)地喷涂被填充的树脂9包围的连续纤维的混合物8。图3a中虚线所示的线代表挤出的丝的同心打印。每一层通过重新熔化粘附到前一层。在此阶段测得的孔隙率为按体积计的20%。

[0071]

c)热压缩至250巴与320巴之间和150℃与200℃之间,以赋予零件最终孔隙率(在该实施例中小于按体积计的10%)和最终机械性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。