1.本发明涉及第一面板和第二面板的组件。本发明还涉及一种包括这种组件的车辆车身。本发明还涉及一种连接第一面板和第二面板的方法。

背景技术:

2.公交巴士或其他类型的高乘载车辆可能具有由金属(诸如铝或钢)或合金(诸如镁合金)构成的车身。

3.为了使这种车辆重量轻,可以在车辆车身中使用一种或多种复合材料。复合材料是一种轻质的非金属材料。

4.已知形成复合结构的车辆的高应力区域,该复合结构由诸如碳纤维、轻木和/或结构泡沫芯的材料制成。

5.出版物us2013240278(a1)公开了一种高乘载车辆,其车辆车身包括第一蒙皮、第二蒙皮和蒙皮之间的芯。例如,芯可以包括蜂窝结构,或者可以由轻木或泡沫构造,或者可以包括与第一蒙皮材料或第二蒙皮材料相同或不同的复合材料。可以形成车辆车身的多个部分的其他材料可以包括铝、不锈钢、玻璃纤维、芳族聚酰胺、超高分子量聚乙烯、碳纤维或其他已知的结构纤维、纤维增强塑料。

6.由于它们的尺寸,高乘载和重型车辆的车身优选地不是由一个零件制成。单独的车身部件(诸如底板和壁板)单独制造,然后它们被组装成一个车辆车身。大多数情况下,通过使用联接装置(诸如螺栓和螺母)来联接单独的面板。替代地,尤其是在使用复合材料时,可以将不同的面板粘合在一起。为了接合面板结构,使用高刚度粘合剂将这些面板粘合在一起。

技术实现要素:

7.已知技术的缺点是,即使在组装车辆车身时使用这种高刚度粘合剂,接合部或不同面板的失效本身是无法避免的。这主要是由于在行驶过程中施加在车辆车身上的力。

8.本发明的目的之一是使用粘合剂组装车辆车身的两个面板,其中使面板脱离的风险最小化或至少降低。

9.本发明的第一方面提供了一种第一面板和第二面板的组件,其中所述第一面板的头部端表面与所述第二面板的侧表面连接。所述组件以横截面视图查看时具有l形或t形。至少使用具有第一弹性模量的第一粘合剂和具有第二弹性模量的第二粘合剂来粘合所述面板,所述第二弹性模量低于所述第一弹性模量。所述第一粘合剂在第一区域中粘合所述面板,并且所述第二粘合剂在第二区域中粘合所述面板,当以横截面视图查看时,所述第二区域邻近所述第一区域布置。

10.由于第二粘合剂具有相对低的弹性模量(即低于第一粘合剂的第一弹性模量),因此此第二粘合剂层将降低第一粘合剂(层)裂开(cleavage)的风险。第二层加强了旋转力(围绕z轴)的粘合,而第一粘合剂加强了横向方向(x方向和y方向)的粘合。换句话说,第一

粘合剂提供剪切刚度,而第二粘合剂避免第一粘合剂的裂开并且充当抗剥离粘合剂。

11.在一个实施方案中,所述第一面板和第二面板形成l形接合部,其中所述第二粘合剂将所述第一粘合剂相对于由所述第一面板和所述第二面板界定的封闭空间密封。

12.在一个实施方案中,所述第一面板是车辆的底板,且所述第二面板是车辆的壁板。

13.在一个实施方案中,所述第一面板和所述第二面板被成形为创建在横截面视图中具有楔形形状的区域,该区域至少部分地填充有所述第二粘合剂。该楔形增强了第二粘合剂的柔性和剥离抵抗力。

14.在一个实施方案中,所述组件包括布置在所述第一面板上的延伸部,以有效地增加所述第一面板的头部端表面,且其中所述第二粘合剂被布置在所述延伸部和所述第二面板的侧表面之间。

15.在一个实施方案中,所述延伸部包括l型材,该l型材在所述第一面板的侧表面处、靠近所述头部端联接至所述第一面板。

16.在一个实施方案中,所述延伸部是柔性的。通过使用柔性延伸部,由于延伸部在施加力时将略微弯曲,因此有效地增强了第二粘合剂的(剥离)抵抗力。

17.在一个实施方案中,所述延伸部包括具有7000mpa和210000mpa之间的刚度的金属。

18.在一个实施方案中,所述第一弹性模量(λ1)在500

‑

2000mpa之间的范围内。

19.在一个实施方案中,所述第二弹性模量(λ2)在5

‑

20mpa之间的范围内。

20.在一个实施方案中,所述第一粘合剂包括双组分环氧树脂。

21.在一个实施方案中,所述第二粘合剂包括甲硅烷基改性的聚合物或聚氨酯聚合物。

22.根据第二方面,提供了一种车辆车身,其包括如上文所述的组件。

23.所述车辆车身可以是用于高乘载车辆,诸如公共交通巴士的车身。

24.根据第三方面,提供了一种连接第一面板和第二面板的方法,所述方法包括:

25.‑

向所述第一面板的头部端表面的至少部分提供第一粘合剂,该第一粘合剂具有第一弹性模量(λ1);

26.‑

将所述第一面板的头部端表面放置到所述第二面板的侧表面上;

27.‑

将具有第二弹性模量(λ2)的第二粘合剂插入所述第一面板的头部端表面和所述第二面板的侧表面之间,其中所述第二弹性模量(λ2)低于所述第一弹性模量(λ1)。

附图说明

28.参照下文所描述的实施方案可明了并且将阐明本发明的这些和其他方面。在附图中,

29.图1示意性地示出了根据本发明的一个实施方案的组件的横截面;

30.图2示出了图1的组件的放大细节图;

31.图3示出了图1的组件的放大细节图;

32.图4示意性地示出了根据本发明的另一个实施方案的组件的横截面;

33.图5示意性地示出了根据本发明的另一个实施方案的组件的横截面;

34.图6示意性地示出了包括底板、两个壁板和顶板的车辆车身的横截面;

35.图7示意性地示出了组件的另一实施方案的横截面;

36.图8示意性地示出了根据一个实施方案的车辆车身的透视图,以及

37.图9是根据本发明的一个实施方案的制造包括第一面板和第二面板的组件的方法100的流程图。

38.需要注意的是,在不同附图中具有相同附图标记的项具有相同的结构特征和相同的功能。在已经解释了这样的项的功能和/或结构的情况下,不需要在详细描述中对其进行重复解释。

具体实施方式

39.弹性模量(也称为回弹模量)是测量当对物体或物质施加应力时物体或物质对弹性变形(即非永久变形)的抵抗力的量。物体的弹性模量定义为物体在弹性变形区域中的应力

‑

应变曲线的斜率:越硬的材料将具有越高的弹性模量。弹性模量λ具有以下形式:

40.λ=应力/应变(1)

41.其中应力是引起变形的力除以施加力的面积,应变是由变形引起的某些参数的变化与该参数的原始值的比值。如果以帕斯卡为单位测量应力,那么由于应变是一个无量纲的量,因此λ的单位也将是帕斯卡。

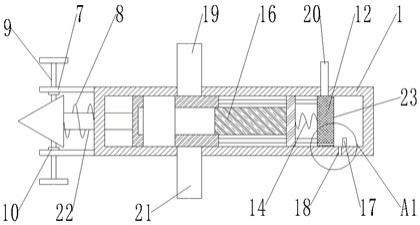

42.图1示意性地示出了根据本发明的一个实施方案的组件的横截面。该组件包括粘合到第二面板2的第一面板1。第一面板1的头部端12与第二面板2的侧壁22连接。在图1的横截面视图中,第一面板1主要在x方向上延伸,而第二面板2主要在y方向上延伸。两个面板1、2还在垂直于观察平面的z方向上延伸。

43.在该实施方案中,当以该横截面视图查看时,组件具有l形。面板1、2通过至少使用具有第一弹性模量(λ1)的第一粘合剂4和具有第二弹性模量(λ2)的第二粘合剂5粘合,第二弹性模量(λ2)低于第一弹性模量(λ1)。

44.面板1可以是车辆车身的底板,而第二面板2可以是车辆车身的壁板。因此在下文中,第一面板1被称为底板1,第二面板2被称为壁板2。

45.应注意,图1中所示的面板1、2的厚度是故意不成比例地绘制的,以便能够在连接区域处示出更多的细节。应该清楚,在车辆车身的情况下,面板1、2要薄得多。底板1的厚度的典型值在5

‑

15cm之间的范围内,而壁板2的厚度的典型值在5

‑

10cm之间的范围内。

46.如从图1可以看到的,第一粘合剂4在第一区域粘合面板,且第二粘合剂5在第二区域粘合面板,当以横截视图查看时,第二区域邻近第一区域布置。在图1中,第一面板1和第二面板2形成l形接合部。粘合剂被设置成使得第二粘合剂5将第一粘合剂相对于由第一面板1和第二面板2界定的封闭空间24密封。

47.第一粘合剂4可以被用来一直沿着两个面板1、2的z

‑

维度粘合两个面板1、2。因此,例如,如果面板具有10米的长度(即z

‑

维度),则可以沿着整个10米施加第一粘合剂4。但是根据应用,第一粘合剂4可以仅施加在面板1、2的长度的一部分或多个部分处。第二粘合剂5也是如此。

48.图2示出了图1的组件的放大细节图。图2示出了没有侧向力f或只有很小的侧向力f被施加到壁板2的情况。这种侧向力可能是由于在不平坦的路面上行驶、侧风或其他外力造成的。

49.图3示出了图1的组件的放大细节图,组件处于以下情况:这种侧向力f被施加到壁板2,使得壁板趋于偏离图2中示出的静止位置。在不存在第二粘合剂5的情况下,相对硬的第一粘合剂4可能遭受裂开和/或剥离,导致面板1和2之间的连接失效。

50.由于第二粘合剂5具有相对低的弹性模量(λ2)(即低于第一粘合剂4的第一弹性模量(λ1)),因此该第二粘合剂层5将降低第一粘合剂(层)4裂开的风险。第二层5加强了旋转力(围绕z轴)的粘合,而第一粘合剂加强了横向方向(x方向和y方向)的粘合。换句话说,第一粘合剂4提供剪切刚度,而第二粘合剂5避免第一粘合剂4的裂开并且用作抗剥离粘合剂。

51.应注意,图1

‑

图3中所示的实施方案的两个面板1、2的粘合包含在第一粘合剂4和第二粘合剂5之间的空腔。这个空腔不是必要的,但它是可选的。这种空腔的优点是两种粘合剂不直接接触。空腔可以避免粘合剂的相互负面影响,例如一种粘合剂软化、硬化或降解另一种粘合剂。

52.图4示意性地示出了根据本发明的另一个实施方案的组件的横截面。该组件包括粘合到第二面板2的第一面板1。第一面板1的头部端12与第二面板2的侧壁22连接。在图4的横截面视图中,第一面板1主要在x方向上延伸,而第二面板2主要在y方向上延伸。两个面板1、2还在垂直于观察平面的z方向上延伸。在该实施方案中,第一面板的头部端12在顶部成角度。这导致待用第二粘合剂5填充的楔形空间。第一粘合剂4被用在两个面板1、2之间的下部区域中。应注意,两个粘合剂层的厚度故意不成比例地绘制,以便能够在连接区域处示出更多的细节。由于用第二粘合剂5填充的楔形间隙,与面向第一粘合剂4的一侧相比,第二粘合剂5在顶部侧更厚。

53.类似于图2的实施方案,图4中的第一粘合剂4将为粘合提供剪切刚度,而第二粘合剂5将充当抗剥离粘合剂。第二粘合剂5加强了粘合以避免由力f1引起的旋转。由与力f1相反的力f2引起的壁板2的旋转将受到限制,这是由于这些力被第二粘合剂吸收的事实。由于第二粘合剂层5与图2的实施方案相比的更大厚度,这种吸收得到了增强。应注意,只要增加第二粘合剂的厚度,当使用其他横截面形状(诸如矩形形状)的间隙时,也将实现该优点。

54.楔形间隙的比率在4:10到1:10之间,取决于所用粘合剂5的模量、间隙深度和第二面板2的刚度。

55.图5示意性地示出了根据本发明的另一个实施方案的组件的横截面。该组件包括粘合到第二面板2的第一面板1。第一面板1的头部端12与第二面板2的侧壁22连接。在图4的横截面视图中,第一面板1主要在x方向上延伸,而第二面板2主要在y方向上延伸。两个面板1、2还在垂直于观察平面的z方向上延伸。在本实施方案中,延伸部25在第一面板的头部端侧处布置在底板1的顶部表面上。在该特定实施例中,延伸部是以一个角度布置在底板1上的直元件。这导致用第二粘合剂5填充的楔形空间。第一粘合剂4被用在两个面板1、2之间的下部区域中。

56.应注意,延伸部25可以通过合适的连接装置(诸如螺栓和螺母或螺钉)安装到底板1上。附加地或替代地,延伸部25可以被粘合至底板1。

57.一旦正确安装到底板1上,与图4的实施方案相比,该延伸部可以具有额外的优点。假定一定厚度的底板1,延伸部25将有效地增加底板1和壁板2之间的接触表面。因此,将有更多空间可用于施加(即放置)第一粘合剂1。更大面积的第一粘合剂4将增加连接的剪切刚度。此外,假定相等厚度的底板1,与图4的实施方案相比,第二粘合剂5更远离底板1的底部。

因此,增加了第二粘合剂5与壁板2的潜在旋转点之间在y方向上的平均距离。由于作用在粘合剂上的张力较低,因此这种增加的距离将增强第二粘合剂的抗剥离性。

58.单独的延伸部25的另一个优点是底板1可以被制造成具有90度拐角,并且不需要倾斜拐角或倒圆拐角。

59.图6示意性地示出了包括底板1、两个壁板2、2’和顶板8的车辆车身70的横截面。底板1可以如上面所提及的实施方案中所描述的那样与壁板2、2'连接。顶板8和壁板2、2’的连接也是如此。车辆车体70可以是交通巴士的车身,其中壁板2、2’可以包括一个或多个窗,图6中未示出。

60.图7示意性地示出了组件的另一实施方案的横截面。该组件可以是公共交通巴士的车辆车身的一部分。该组件包括底板1和壁板2。示出了l型材9,其可以被用来帮助生产并被用作巴士(未示出)中的乘客座椅的安装件。在该特定实施例中,l型材9包括用加强件加强的两个支腿。所述支腿中一个,即支腿91相对于竖直线(即y轴)略微成角度。

61.在该特定实施例中,部分加强的l型材9包括两个支腿,其中一个支腿相对于竖直线(y轴)略微成角度。

62.底板1可以是具有硬性侧面的相对硬的箱形构造,壁板2被粘合到所述硬性侧面上。在该实施例中,底板1包括一个或多个中空梁82,顶部板83和底部板84与中空梁82连接以建立箱形板条箱构造。

63.壁板2还可以具有相对轻质的夹层构造和较弱的芯80,以使车辆车身的重量最小化。在图7的实施例中,壁板2包括相对薄的蒙皮81和一个或多个加强件85。在蒙皮81之间,可以布置诸如泡沫的芯材料。

64.壁板2的这种夹层构造在平面内具有硬性特性,但由于相对薄的蒙皮81和相对弱的芯材料而在平面外相对弱。对于巴士,优选地将壁板2尽可能刚性地接合到底板1,尤其是在平面内,作为对巴士的整体扭转刚度的贡献并抵抗由车辆车身的上部部段的重量和载荷引入的竖直载荷。因此,硬性粘合剂是优选的。

65.在巴士的运行期间,侧板2也受到作用在平面外的力。在该载荷情况下,壁板2的夹层构造将弯曲,并且与底板1的相互作用非常局限于仅接合部的上部部分。由于薄的蒙皮81,芯80然后在集中的线面积中受到平面拉伸或压缩。

66.在具有第一粘合剂4的区域上方的区域中,布置第二粘合剂5。该第二粘合剂具有较低的弹性模量(λ2),因此比第一粘合剂4更弱,但它能够吸收剥离载荷。

67.在图7的实施例中,第二粘合剂5被插入壁板2和l型材9之间。l型材9被布置在底板1的顶部上,并有效地增加了与壁板2的接合部的接触面积。以此方式,与没有l型材9的组件相比,接合部中的局部力可以分布在更大的面积上,并且壁板2的弯曲逐渐被允许呈现其自然形状。

68.为了进一步增强第二粘合剂5的这种典型特性,底板1和侧板2之间的间隙可以朝着接合部的上部部分加宽。在图7的这个实施方案中,通过l型材9的成角度的支腿91引入这个加宽的间隙。

69.对于如图7中所示的构造,以下相互作用将出现在平面外加载期间。

70.当向外推动壁板2时(类似于图4中的力f1),由于粘合剂4的变形(伸长)从楔形接合部的上部部段向下可以保持恒定,因此接合部的上部部段在大面积上受到平面张力或剥

离张力的应力。为了促进这种行为,l型材9也可以在允许凸缘也稍微偏转时提供帮助。在制造该凸缘的楔形部段时,达到了这个设计目标。底部部分处的更硬的粘合剂现在不会出现任何剥离或裂开失效模式。

71.当向内推动壁板2时,接合部的楔形部段受到压缩应力。再次由于更弱的粘合剂5的性质和楔形形状,这种压缩载荷分布在更大的面积上。壁板2的弯曲变形现在由更弱的粘合剂5吸收,并且接合部的下部部分应向更硬的粘合剂4施加平面拉伸载荷。同样,这种类型的接合部内的更硬的粘合剂4不会出现任何有害的剥离或裂开失效模式。

72.在图7中指示了一些典型尺寸。l型材9的高度h1在h1=70

‑

100mm的范围内,底板的高度h2在h2=100

‑

160mm的范围内。壁板2的宽度w1的典型值在w1=50

‑

80mm之间。y轴和l型材9的成角度的支腿91之间的角度α可以在α=5

‑

20度的范围内。

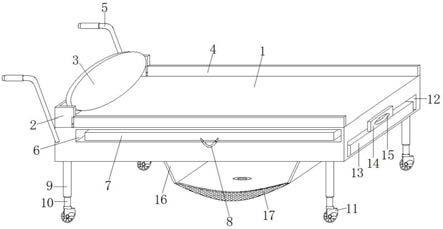

73.图8示意性地示出了根据一个实施方案的车辆车身的透视图。在图8中描绘了整个车辆车身。在图8中,突出显示了一个切口以示出本发明的确切位置。侧壁2被粘合至底板1。添加l型材9以增强和促进该特定接合部的接合部强度。

74.图9是根据本发明的一个实施方案的制造包括第一面板和第二面板的组件的方法100的流程图。

75.该方法开始于步骤110,在步骤110中,底板1在模具中对齐。接下来在步骤120中,使用例如环氧树脂胶将壁板2胶合到底板1的外部端。壁板2可以保持在竖直位置并且使用可移动模具被带向底板1。接下来,在步骤130中,可以使用例如粘合剂或盲铆钉将挤压件(诸如l型材9)安装到底板1上。最后,在步骤140,将第二粘合剂(诸如smp)插入/注入l型材9和壁板2之间的楔形间隙中。

76.应注意,车辆车身的侧壁2可以包括成排的多个壁板。这些壁板可以使用粘合剂或其他连接装置相互连接。替代地,侧壁2可以由单个面板形成。此外,壁板可以是包括两个壁板和中间顶板的一体部件的一部分。

77.在一个实施方案中,第一粘合剂4包括双组分环氧树脂,且第二粘合剂包括甲硅烷基改性的聚合物。可以使用其他类型的粘合剂。可以使用环氧树脂基体中的碳纤维制造底板1。可以使用玻璃纤维和乙烯基酯树脂制造壁板2的蒙皮81。可以使用例如铝挤压件制造l型材9。

78.应注意,上面所提及的实施方案例示而非限制本发明,并且本领域技术人员将能够设计许多替代实施方案。

79.在权利要求中,置于括号内的任何附图标记不应被解释为限制权利要求。动词“包括”及其变体的使用不排除存在权利要求中所陈述的元件或步骤之外的元件或步骤。元件前面的冠词“一”或“一个”不排除存在多个这样的元件。在列举了若干个装置的设备权利要求中,这些装置中的若干个装置可以由同一硬件项来实施。某些措施被记载在相互不同的从属权利要求中的这一纯粹事实并不表示这些措施的组合不能被用来获益。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。