1.本发明涉及精密部件的生产制造领域,尤其涉及基于云数据的风力发电舱内精密部件生产制造监管方法领域。

背景技术:

2.在零件生产制造的过程中,零件的生产工艺较复杂,并且工艺较多,因此在生产的过程中难以对生产制造过程的各个步骤流程进行精确的控制与管理,并且各个工序之间通常脱节较大,在这样不能准确控制的情况下,容易造成生产效率较低,增加劳动力,造成产品质量较差的问题发生。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种基于云数据的风力发电舱内精密部件生产制造监管方法领域能有效的实时监管产品的生产制造过程的效果。

4.技术方案:为实现上述目的,本发明的技术方案如下:

5.基于云数据的风力发电舱内精密部件生产制造监管方法,包括实时监管系统,所述实时监管系统中在线实时监测设备通过以太网与机械生产设备无线连接;所述在线实时监测设备通过摄像、拍照、检测以及记录机械生产设备生产参数的方式自动采集产品生产制造过程中的数据信息;并且所述实时监管系统实时上传监测数据信息至云数据处理系统中;用户端利用网络来监察管理云数据处理系统中的数据信息,并且云数据处理系统向实时监管系统中的反馈系统下发信号。

6.进一步的,通过在线实时监测设备现场监测产品的工序、工艺状态和产品实时质量指标信息,并自动实时上传到云数据处理系统中,同时所述云数据处理系统做出对比判断反馈产品质量异常状态信息,预测产品质量情况,做出改进生产工艺环节;所述反馈系统包括报修警报,根据产品实际质量情况以及机械设备检修时段报修警报向用户发送警报信息,产品质量异常时或者机械设备半年检修时段时报警。

7.进一步的,所述用户端可以通过云数据处理系统实时下发命令给控制机械生产设备,实时控制机械生产设备运行;同时用户也可以根据生产的数据信息来控制机械生产设备的运行;做到实时有效的产品生产制造过程的监管。

8.进一步的,所述机械生产设备包括精密配件高精密加工装置;所述精密配件高精密加工装置包括加工台,加工台的上表面为水平面,所述加工台的上表面设有v字状的折弯槽;所述加工台的上方设置有压板,压板为水平板体,所述压板由第一驱动机构驱动升降,所述压板的下方设置有与所述折弯槽对应配合的折弯冲头,折弯冲头的形状与折弯槽相对应,所述折弯冲头位于所述折弯槽的正上方,在对平板型钣金进行加工时,第一驱动机构驱动压板下移,折弯冲头与折弯槽配合折弯平板型钣金。

9.进一步的,所述加工台的左右两侧分别设置有夹持机构,所述加工台的前后两端设置有对待加工的平板型钣金进行限位的限位板;所述夹持机构包括第二驱动机构、横移

板、过渡板和夹持块,所述横移板在第二驱动机构的驱动下水平移动,横移板和过渡板均为竖向板体,所述横移板上朝向加工台的一侧通过横向伸缩的第一弹簧件与所述过渡板的一侧弹性连接,所述过渡板的另一侧通过竖向伸缩的第二弹簧件与所述夹持块的一端弹性连接;所述过渡板上设置有至少两个夹持块;所述夹持块的另一端的上部设置有阶梯槽,所述阶梯槽与所述加工台相对的一侧槽壁上设置有弹性橡胶块;所述加工台的上表面设置有容纳所述夹持块竖向运动的条状槽;

10.所述夹持块为横向延伸的柱条状,所述夹持块朝向所述加工台的一侧端面为竖直平面,该侧端面对应夹持平板型钣金的板体边缘。

11.进一步的,所述第二驱动机构为气缸,所述气缸固定设置在所述加工台两侧的侧板上,气缸的输出杆水平延伸,所述气缸的输出杆与所述横移板的一侧相连;所述侧板上朝向所述加工台的一侧设置有若干水平延伸的导向杆,所述横移板和过渡板均为竖向的板体,所述横移板和过渡板上均设置有与所述导向杆滑动配合的导向孔;所述过渡板朝向加工台的一侧设置有竖向延伸的导向槽,所述夹持块的端部设置有与所述导向槽竖向滑动配合的导向块;

12.所述第一驱动机构为液压缸,所述加工台的后端设置有立板,所述立板的上端设置有顶板,所述液压缸固定在所述顶板上表面,所述液压缸的输出轴向下穿过所述顶板并与所述压板相连接,液压缸驱动压板竖向运动。

13.进一步的,所述机械生产设备包括精密配件焊接机器人装置,所述精密配件焊接机器人装置包括用于焊接第一焊接件和第二焊接件的焊接机械手,所述焊接机械手的一侧设置有焊接平台,所述焊接平台上设置有可拆卸的定位板,所述定位板上设置有若干个定位单元;

14.所述第一焊接件为l型截面的板体,由横板和竖板一体连接而成;所述第二焊接件为三角状板体,其上设置有第一直角边、第二直角边和斜边;所述第二焊接件搁置在所述第一焊接件上,所述第一直角边与所述横板的上板面相贴合,所述第二直角边与所述竖板上靠近所述横板的一侧板面相贴合。

15.进一步的,所述定位单元包括对所述横板水平限位的限位结构和对所述斜边向下压合的下压结构;所述下压结构包括固定在所述定位板上的竖杆,所述竖杆的上端与横杆的一端固定连接,横杆为水平杆体,所述横杆的另一端的下方依次连接有弹性结构、顶压杆和顶压头;所述顶压头的下端设置有上凹的夹持槽,夹持槽的形状和第二焊接件的斜边形状相配合,所述夹持槽的两侧内壁分别与所述第二焊接件的两侧板面相贴合,所述夹持槽的槽底为斜向设置,且所述夹持槽的槽底与所述第二焊接件的斜边相互贴合顶压;

16.所述横板的横截面为矩形;所述限位结构包括围合成矩形的l状限位块、长边限位块和短边限位块,所述长边限位块和短边限位块分别对所述横板的一侧长边和一侧短边进行限位,l状限位块对横板另外的一侧长边和短边进行限位;

17.所述定位板的上板面设置有第一凹槽和第二凹槽,所述第一凹槽和第二凹槽的下端通过连通孔相互连通;所述短边限位块设置在所述第一凹槽内,且所述短边限位块和所述第一凹槽的底端通过弹性件相连接,短边限位块可在第一凹槽内竖向运动。所述第二凹槽内设置有按压块,所述按压块的一端穿过所述连通孔并与所述短边限位块相连接;

18.所述短边限位块远离所述l状限位块和长边限位块的一侧设置有下压斜面,在第

一焊接件进入限位结构的矩形区域内时,第一焊接件的下表面和下压斜面相配合;

19.所述竖杆的横截面为矩形,所述竖杆的下端与所述长边限位块一体连接;所述竖杆的一个侧面与所述竖板相贴合;

20.所述弹性结构包括弹性柱,所述弹性柱的上端固定在所述横杆下端,所述弹性柱内部设置有开口向下的滑道,所述顶压杆的上端设置有滑块,滑块和滑道均为圆柱状,滑块的半径大于顶压杆的半径,所述滑块与所述滑道滑动配合,所述滑道的上端面和所述滑块之间通过弹簧相连接,所述滑道的下开口处设置有防止滑块脱离滑道的限位环。

21.进一步的,所述机械生产设备包括精密配件喷砂工艺系统;所述精密配件喷砂工艺系统包括喷砂舱体、高压风机和除尘箱;喷砂舱体内部放入待喷砂的配件;所述高压风机的进风口与所述除尘箱的出气口相连接,所述除尘箱的进气口与喷砂舱体内部的除尘抽风口相连接;

22.所述高压风机上设置有通过管路切换阀进行切换的第一出风管和第二出风管,所述第一出风管与设置在喷砂舱体内部顶端的喷砂枪相连接,所述第二出风管与设置在喷砂舱体的舱口处的风幕生成装置相连接;所述喷砂舱体的舱口处设置有可开闭的舱门以及检测舱门开闭状态的感应件,所述感应件与所述管路切换阀电信号连接;

23.进一步的,所述风幕生成装置包括设置在所述舱口上端的上风幕装置和设置在所述上风幕装置下端两侧的两个侧风幕装置;所述上风幕装置上的若干风孔竖直向下出风,上风幕装置上的若干风孔排列而成的宽度与舱口的宽度相同,从而形成遮住舱口的风幕;两个所述侧风幕装置上的若干风孔斜向相对,且所述侧风幕装置上的若干风孔朝向所述喷砂舱体的内部出风;

24.所述除尘抽风口设置在所述喷砂舱体内与所述舱口相对的一侧内壁的上端,抽风口设置在上端可以避免砂粒进入抽风口;所述除尘抽风口上设置有若干抽风孔,所述抽风口的孔口方向斜向下朝向所述舱口;

25.所述感应件为压力传感器,所述压力传感器设置在所述喷砂舱体的外部一侧,所述舱门铰接设置在所述喷砂舱体上,压力传感器的具体位置为舱口外侧和舱门的铰接处之间;

26.所述除尘箱的内部顶端设置有除尘用的喷淋头,所述除尘箱的下方设置有储水箱;所述除尘箱的下端通过排水管与所述储水箱的进水口相连接,所述储水箱的出水口通过抽水泵和供水管向所述喷淋头供水;

27.所述喷砂舱体的下方设置有网格板,所述网格板下方设置有集砂斗,所述集砂斗的一侧与砂粒提升机的下端连通,所述砂粒提升机的上端与储砂斗连通,所述储砂斗向所述喷砂枪供给砂粒。

28.有益效果:本发明能通过基于云数据处理系统来相应的监管产品的生产制造过程;包括但不限于以下有益效果:

29.1)每个定位单元对应固定一组第一焊接件和第二焊接件,防止第一焊接件和第二焊接件发生偏移,再由焊接机械手对第一焊接件和第二焊接件进行焊接稳固。

30.2)在喷砂过程中能对粉尘进行除尘处理,在舱门打开时能产生风幕,防止未处理完全的粉尘飘散至外界,可以有效避免粉尘对外界空气环境的污染。

附图说明

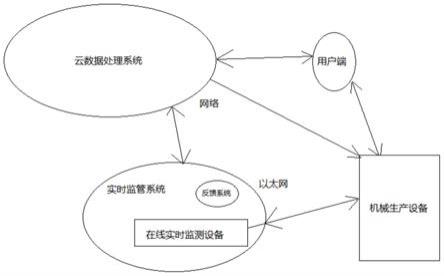

31.附图1为监管方法原理图;

32.附图2为精密配件高精密加工装置结构图;

33.附图3为夹持块结构图;

34.附图4为夹持机构结构图;

35.附图5为横移板结构图;

36.附图6为精密配件焊接机器人装置结构图;

37.附图7为下压结构图;

38.附图8为限位结构图;

39.附图9为第一凹槽结构图;

40.附图10为限位块结构图;

41.附图11为精密配件喷砂工艺系统结构图;

42.附图12为感应件结构图;

43.附图13为风幕生成装置结构图。

具体实施方式

44.下面结合附图对本发明作更进一步的说明。

45.如附图1

‑

13:基于云数据的风力发电舱内精密部件生产制造监管方法,包括实时监管系统,所述实时监管系统中在线实时监测设备通过以太网与机械生产设备无线连接;所述在线实时监测设备通过摄像、拍照、检测以及记录机械生产设备生产参数的方式自动采集产品生产制造过程中的数据信息;并且所述实时监管系统实时上传监测数据信息至云数据处理系统中;用户端利用网络来监察管理云数据处理系统中的数据信息,并且云数据处理系统向实时监管系统中的反馈系统下发信号。这样能通过处理的信息及时了解产品生产制造的情况,做到精准的控制,同时根据反馈的信息还能及时避免过多产品质量差的问题,避免造成损失以及机械设备的损坏。

46.通过在线实时监测设备现场监测产品的工序、工艺状态和产品实时质量指标信息,并自动实时上传到云数据处理系统中,同时所述云数据处理系统做出对比判断反馈产品质量异常状态信息,预测产品质量情况,做出改进生产工艺环节;所述反馈系统包括报修警报,根据产品实际质量情况以及机械设备检修时段报修警报向用户发送警报信息,产品质量异常时或者机械设备半年检修时段时报警。用户可以根据现场报警信息及时的关停机械生产设备,这样能避免造成产品质量差的情况发生,同时也避免机械生产设备造成严重损坏。

47.所述用户端可以通过云数据处理系统实时下发命令给控制机械生产设备,实时控制机械生产设备运行;同时用户也可以根据生产的数据信息来控制机械生产设备的运行;做到实时有效的产品生产制造过程的监管。

48.所述机械生产设备包括精密配件高精密加工装置;所述精密配件高精密加工装置包括加工台1,加工台1的上表面为水平面,所述加工台1的上表面设有v字状的折弯槽2;所述加工台1的上方设置有压板3,压板3为水平板体,所述压板3由第一驱动机构驱动升降,所述压板3的下方设置有与所述折弯槽2对应配合的折弯冲头4,折弯冲头4的形状与折弯槽2

相对应,所述折弯冲头4位于所述折弯槽2的正上方,在对平板型钣金23进行加工时,第一驱动机构驱动压板3下移,折弯冲头4与折弯槽2配合折弯平板型钣金23。

49.所述加工台1的左右两侧分别设置有夹持机构,所述加工台1的前后两端设置有对待加工的平板型钣金23进行限位的限位板22;夹持机构和限位板22配合固定平板型钣金23。所述夹持机构包括第二驱动机构、横移板5、过渡板6和夹持块7,所述横移板5在第二驱动机构的驱动下水平移动,横移板5和过渡板6均为竖向板体,所述横移板5上朝向加工台1的一侧通过横向伸缩的第一弹簧件8与所述过渡板6的一侧弹性连接,所述过渡板6的另一侧通过竖向伸缩的第二弹簧件9与所述夹持块7的一端弹性连接;所述过渡板6上设置有至少两个夹持块7,对平板型钣金23的固定效果更好;所述夹持块7的另一端的上部设置有阶梯槽10;所述加工台1的上表面设置有容纳所述夹持块7竖向运动的条状槽11;两侧的夹持块7对应夹持固定待加工的平板型钣金23,所述压板3下压时带动所述夹持块7缩入所述条状槽11内。

50.所述夹持块7为横向延伸的柱条状,所述夹持块7朝向所述加工台1的一侧端面为竖直平面,该侧端面对应夹持平板型钣金23的板体边缘。所述阶梯槽10为方形;所述压板3未下压时,所述夹持块7的下端低于所述加工台1的上台面,所述阶梯槽10的槽底高于所述加工台1的上台面,阶梯槽10的槽底和夹持块7上端的高度差大于平板型钣金23的厚度,确保夹持块7的端部能够顶压夹持住平板型钣金23的板体边缘。

51.所述阶梯槽10与所述加工台1相对的一侧槽壁上设置有弹性橡胶块12,压板3下压时将夹持块7的下半部分压入条状槽11内,改为由阶梯槽10的槽壁顶住平板型钣金23的板体边缘,再次过程中阶梯槽10的槽壁和平板型钣金23的板体边缘发生碰撞,弹性橡胶块12的设置可以起到缓冲减震效果。

52.所述第二驱动机构为气缸13,所述气缸13固定设置在所述加工台1两侧的侧板14上,气缸13的输出杆水平延伸,所述气缸13的输出杆与所述横移板5的一侧相连;所述侧板14上朝向所述加工台的一侧设置有若干水平延伸的导向杆15,所述横移板5和过渡板6均为竖向的板体,所述横移板5和过渡板6上均设置有与所述导向杆15滑动配合的导向孔16,通过导向杆15和导向孔16的配合确保横移板5和过渡板6做水平滑动;所述过渡板6朝向加工台的一侧设置有竖向延伸的导向槽17,所述夹持块7的端部设置有与所述导向槽17竖向滑动配合的导向块18,通过导向槽17和导向块18来确保夹持块7和过渡板6之间相对竖向运动。

53.所述第一驱动机构为液压缸19,所述加工台1的后端设置有立板20,所述立板20的上端设置有顶板21,所述液压缸19固定在所述顶板21上表面,所述液压缸19的输出轴向下穿过所述顶板21并与所述压板3相连接,液压缸19驱动压板3竖向运动。

54.精密配件高精密加工装置工作原理如下:将平板型钣金23放置在加工台1上,两侧的气缸13驱动两侧的夹持块7相对靠近并夹持固定平板型钣金23,此时夹持块7的端部与平板型钣金23的板体边缘相对顶压,第一弹簧件8处于收缩状态;当压板3下移时,压板3将夹持块7的下半部分压入条状槽11内,此时第二弹簧件9处于拉伸状态,第一弹簧件8则由收缩状态复位,夹持块7向加工台1所在侧移动,夹持块7的端部伸入平板型钣金23的下端,夹持块7上的阶梯槽10的竖向侧壁对应顶住平板型钣金23的板体边缘。当加工完成后,压板3上移,第二弹簧件9由拉伸状态复位,夹持块7在第二弹簧件9的弹性作用下将平板型钣金23顶

出折弯槽2,防止弯折后的平板型钣金23卡在折弯槽2内,方便取出平板型钣金23。

55.所述机械生产设备包括精密配件焊接机器人装置,所述精密配件焊接机器人装置包括用于焊接第一焊接件01和第二焊接件02的焊接机械手03,所述焊接机械手03的一侧设置有焊接平台04,所述焊接平台04上设置有可拆卸的定位板05,所述定位板05上设置有若干个定位单元06;每个定位单元对应固定一组第一焊接件和第二焊接件,防止第一焊接件和第二焊接件发生偏移,再由焊接机械手对第一焊接件和第二焊接件进行焊接。

56.第一焊接件和第二焊接件均为风力发电机舱内的精密零件,第一焊接件和第二焊接件在分离状态下的结构。所述第一焊接件01为l型截面的板体,由横板07和竖板08一体连接而成;所述第二焊接件02为三角状板体,其上设置有第一直角边09、第二直角边010和斜边011;所述第二焊接件02搁置在所述第一焊接件01上,所述第一直角边09与所述横板07的上板面相贴合,所述第二直角边010与所述竖板08上靠近所述横板07的一侧板面相贴合。

57.所述定位单元06包括对所述横板07水平限位的限位结构和对所述斜边011向下压合的下压结构;所述下压结构包括固定在所述定位板05上的竖杆012,所述竖杆012的上端与横杆013的一端固定连接,横杆013为水平杆体,所述横杆013的另一端的下方依次连接有弹性结构014、顶压杆015和顶压头016;所述顶压头016的下端设置有上凹的夹持槽017,夹持槽017的形状和第二焊接件02的斜边形状相配合,所述夹持槽017的两侧内壁分别与所述第二焊接件02的两侧板面相贴合,所述夹持槽017的槽底为斜向设置,且所述夹持槽017的槽底与所述第二焊接件02的斜边011相互贴合顶压;夹持槽和第二焊接件的斜边相互压合,进而对第一焊接件和第二焊接件进行竖向限位。

58.所述横板07的横截面为矩形;所述限位结构包括围合成矩形的l状限位块018、长边限位块019和短边限位块020,所述长边限位块019和短边限位块020分别对所述横板07的一侧长边和一侧短边进行限位,l状限位块018对横板07另外的一侧长边和短边进行限位;第一焊接件位于定位单元内时,横板的各个边分别和l状限位块、长边限位块以及短边限位块对应贴合。

59.所述定位板05的上板面设置有第一凹槽021和第二凹槽022,所述第一凹槽021和第二凹槽022的下端通过连通孔023相互连通;所述短边限位块020设置在所述第一凹槽022内,且所述短边限位块020和所述第一凹槽022的底端通过弹性件024相连接,短边限位块020可在第一凹槽022内竖向运动;所述第二凹槽022内设置有按压块025,所述按压块025的一端穿过所述连通孔023并与所述短边限位块020相连接;当手动按下按压块时,按压块会带动短边限位块下移直至没入第一凹槽内,方便取出第一焊接件进出限位结构的矩形限位区域内。

60.在工作时,由于第二焊接件上斜边的存在,若采用传统顺序先将第一焊接件放入限位结构的矩形区域内,则需要将顶压头向上移动很大一段距离才能将第二焊接件搁置在第一焊接件上,这也就意味着弹性结构的形变程度很大,若弹性结构的弹性系数较大,则向上移动顶压头所需的力较大,操作困难,若弹性机构的弹性系数较小,则顶压头对第二焊接件施加的压力也较小,导致对第二焊接件的固定效果差。因此设置了可以下压的短边限位块,在将两个焊接件放入定位单元内时,先将第二焊接件的斜边与顶压头的夹持槽相配合,再上移第二焊接件并下压短边限位块,随后将第一焊接件塞入到第二焊接件和定位板之间。在完成焊接后,上移顶压头并下压短边限位块,即可方便取出焊接后的零件。

61.所述短边限位块020远离所述l状限位块018和长边限位块019的一侧设置有下压斜面026,在第一焊接件01进入限位结构的矩形区域内时,第一焊接件01的下表面和下压斜面026相配合;可以直接将短边限位块压入第一凹槽,无需下压所述按压块,操作更加方便。

62.所述竖杆012的横截面为矩形,所述竖杆012的下端与所述长边限位块019一体连接,使结构更加精简;所述竖杆012的一个侧面与所述竖板08相贴合,对第一焊接件的限位作用更好。

63.所述弹性结构014包括弹性柱028,所述弹性柱028的上端固定在所述横杆013下端,所述弹性柱028内部设置有开口向下的滑道029,所述顶压杆015的上端设置有滑块030,滑块030和滑道029均为圆柱状,滑块030的半径大于顶压杆015的半径,所述滑块030与所述滑道029滑动配合,所述滑道029的上端面和所述滑块030之间通过弹簧031相连接,所述滑道029的下开口处设置有防止滑块030脱离滑道029的限位环032。

64.所述机械生产设备包括精密配件喷砂工艺系统;所述精密配件喷砂工艺系统包括喷砂舱体a1、高压风机a2和除尘箱a3;喷砂舱体a1内部放入待喷砂的配件;所述高压风机a2的进风口与所述除尘箱a3的出气口相连接,所述除尘箱a3的进气口与喷砂舱体a1内部的除尘抽风口a4相连接;高压风机将喷砂过程中喷砂舱体内产生的粉尘抽至除尘箱内,由除尘箱对带有粉尘的气流进行除尘。

65.所述高压风机a2上设置有通过管路切换阀a5进行切换的第一出风管a6和第二出风管a7,所述第一出风管a6与设置在喷砂舱体a1内部顶端的喷砂枪a8相连接,所述第二出风管a7与设置在喷砂舱体a1的舱口a9处的风幕生成装置相连接;所述喷砂舱体a1的舱口a9处设置有可开闭的舱门a10以及检测舱门a10开闭状态的感应件a11,所述感应件a11与所述管路切换阀a5电信号连接;

66.精密配件喷砂工艺系统的工作原理如下:对配件进行喷砂作业时,在除尘箱内完成除尘后的气体从高压风机的第一出风管排出,为喷砂枪提供高压气流。而在配件喷砂完成后,需要打开舱门以取出配件,舱口处的感应件感应到舱门开闭状态变化后将信号传递给管路切换阀,由管路切换阀控制第一出风管变为闭路状态,第二出风管变为通路状态,此时除尘后的气体改为从高压风机的第二出风管排出,随后进入风幕生成装置,并在喷砂舱体的舱口处产生风幕,从而防止粉尘飘散至外界。在喷砂过程中能对粉尘进行除尘处理,在舱门打开时能产生风幕,防止未处理完全的粉尘飘散至外界,可以有效避免粉尘对外界空气环境的污染。

67.所述风幕生成装置包括设置在所述舱口a9上端的上风幕装置a12和设置在所述上风幕装置a12下端两侧的两个侧风幕装置a13;上风幕装置和两个侧风幕装置均由第二出风管供给气体;所述上风幕装置a12上的若干风孔a14竖直向下出风,上风幕装置a12上的若干风孔a14排列而成的宽度与舱口a9的宽度相同,从而形成遮住舱口a9的风幕,防止粉尘飘散至外界;两个所述侧风幕装置a13上的若干风孔a14斜向相对,且所述侧风幕装置a13上的若干风孔a14朝向所述喷砂舱体a1的内部出风,侧风幕装置将粉尘吹向喷砂舱体的内部,进一步防止粉尘外泄。

68.所述除尘抽风口a4设置在所述喷砂舱体a1内与所述舱口a9相对的一侧内壁的上端,抽风口a24设置在上端可以避免砂粒进入抽风口a24;所述除尘抽风口a4上设置有若干抽风孔a24,所述抽风口a24的孔口方向斜向下朝向所述舱口a9,使除尘抽风口和侧风幕装

置相互配合,可以更好地促使喷砂舱体内的残余粉尘从除尘抽风口进入除尘箱内;

69.所述感应件a11为压力传感器,所述压力传感器设置在所述喷砂舱体a1的外部一侧,所述舱门a10铰接设置在所述喷砂舱体a1上,压力传感器的具体位置为舱口a9外侧和舱门a10的铰接处之间;当所述舱门关闭时,会对应压迫所述压力传感器;压力传感器通过感应到的压力大小来判断舱门的开闭状态。

70.所述除尘箱a3的内部顶端设置有除尘用的喷淋头a15,所述除尘箱a3的下方设置有储水箱a16;所述除尘箱a3的下端通过排水管a17与所述储水箱a16的进水口相连接,所述储水箱a16的出水口通过抽水泵a18和供水管a19向所述喷淋头a15供水;带有粉尘的气体从除尘箱的下端的进气口进入,并从除尘箱上端的出气口排出,在气体上升的过程中,由喷淋头对气体进行喷淋除尘。气体喷淋后湿度较大,也可以减少粉尘的产生。

71.所述喷砂舱体a1的下方设置有网格板a20,所述网格板a20下方设置有集砂斗a21,所述集砂斗a21的一侧与砂粒提升机a22的下端连通,所述砂粒提升机a22的上端与储砂斗a23连通,所述储砂斗a23向所述喷砂枪a8供给砂粒。集砂斗回收砂粒,砂粒经过砂粒提升机运输至储砂斗内,实现砂粒的循环。

72.上述是本发明的优选实施方案,相对本技术领域普通技术人员而言,在不脱离本发明原理前提的情况下,还能做出若干修该和润饰,这些修该和润饰同样视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。