用于事故耐受核燃料、粒子加速器、和航空航天前沿的金属和陶瓷纳米涂层的方法和设备

对相关申请的交叉引用

1.本技术是美国临时专利申请no.62/810,230(于2019年2月25日提交,名称为“用于事故耐受核燃料的金属和陶瓷涂层的方法和和设备”)的非临时申请,其全文内容(包括其中包含的任何引用)在此通过引用并入本文。

2.本技术涉及美国非临时专利申请序列no.15/803,320(2017年11月3日提交,名称为“用于将射频功率直接联入射频线性加速器的紧凑系统”),其全文内容(包括其中包含的任何引用)在此通过引用并入本文。

3.本技术涉及美国非临时专利申请序列no.16/006,357(2018年6月12日提交,名称为“具有磁控溅射的脉冲和离子通量控制的脉冲功率模块”),其全文内容(包括其中包含的任何引用)在此通过引用并入本文。

技术领域

4.本公开内容通常涉及用于实现耐久的高强度/粘接性涂层的过程和设备。更特别地,本公开内容涉及用于制造/形成用于核和航空航天应用的抗高温氧化的涂层的改进设备和过程。

背景技术:

5.需要可规模化制造技术用于atf核燃料高质量涂层以提供:(1)在设计基础内和设计基础外(>1200℃)事故条件增强安全性,(2)提供更佳性能以在底线操作过程中能够产生更高线性热量(>7kw/ft,>20%升级)以能够从现有核电站产生更多能量,(3)能够以更少的燃料更换实现更高的燃料燃效(>80mwd/kg u),(4)成本低廉( $30/包覆),(5)集成到现有生产流水线、检查和验证中。

6.西屋燃料项目的特征为:一套短、中、长期转变,以提供增强的事故耐受性和改善的燃料经济性。直接施加到上的冷喷的cr是有利的短期插入点(>2020)。对于sic/sicf包覆的完全改变是有利的长期(>2030)转变点;不过,sic可能由于高制造成本和常规挑战而延迟。对于新型制造技术存在中期插入可能性,其可提供优越的基于zr的atf解决方案,而且与sic的协同正在进行中。另外,存在机会将薄膜涂层直接施加到燃料芯上,以改善芯包覆相互作用边际、减少在燃料棒渗漏情况下的清洗、减少在瞬时场景中的裂变气体释放。

7.所述技术方式基于高产量制造方法,用于纳米层抗侵蚀抗断裂涂层,其中使用具有最近创新的高功率激冲磁控溅射(hipims)。星火工业的正突跳tm技术(专利未决)提供一种方式,增大沉积率、调节涂层微观/宏观结构、修改膜应力和控制形貌。所述制造技术适合用于涂层atf lwr包覆和芯块、和快速反应器燃料。金属和陶瓷均可精确沉积,具有良好粘接性、分级复合纳米结构和层合、辐射硬度、抗热冲击性和抗氧化性。

8.短期路径是:将薄(<50μm)涂层施加于现有zr燃料包覆和燃料芯以实现改善的事

故耐受性和性能。优良总结可见:对轻水反应器事故耐受燃料的技术状态报告(oecd 2018,nea 7317)和轻水反应器耐久性项目报告(inl/ext

‑

12

‑

27090)。

9.底线约束是在正常或设计基础事故条件下以对中子经济和热导率的可忽略影响以低制造成本阻止冷却剂包覆化学相互作用。问题是防止涂层分层和改善鼓胀和爆裂(蠕变)的耐受性,其与温度相关,并取决于内部应力、裂纹初始部位、和微观结构释放以防止翘曲和膜分离。一旦抗氧化阻障损坏,则下面的zr将受到侵蚀而导致失效;因此,工程设计涂层以管理断裂(阻止裂纹形成和生长)和翘曲(膜应力)对于atf包覆设计而言是至关重要的。断裂韧性相关于微观结构、固有材料性能和裂纹初始有效几何缺陷半径:有效缺陷长度规模(a

defectsize

)越小,则材料断裂强度和对热冲击、膨胀和隆起的抗性越高。另外,晶界/缺陷表面作为加速内部氧化(导致氧化物应力和涂层碎裂)的传输路径;控制它们是关键。

10.热和环境阻障涂层在过去通过溶胶凝胶、电泳(ep)、热压、热等离子体喷涂、高速冷喷涂(cs)、激光烧结和物理气相沉积(pvd)进行沉积。为了不影响下面的整体包覆强度和微观结构,排除所有高温过程以保持的常规顺应性和在辐射下已知的长期效应。低温过程(例如ep、cs、pvd)是有利的方式。不过,每种技术基本受限于从固有到技术的缺陷长度规模。电泳沉积和冷喷涂示例可呈现出“有效缺陷尺寸”(在.5

‑

2μm的量级)。西屋执行铅测试棒暴露,用于9.5mm的上cs沉积cr,用于短期atf引入。

11.对比而言,基于磁控溅射和阴极弧的pvd基于真空并通过形核和能量喷射处理“逐个原子”地生长膜。膜质量高,金属陶瓷均可沉积。不过,涂层速度和成本是约束。与传统冷喷涂相比,这样的方式可实现约3.3倍的断裂韧性提高(其中缺陷长度规模减小)。高温蒸气检测证实高至1200℃的极佳抗氧化性和最小重量增益(来自致密cr2o3阻障)——超越ep和cs技术。

12.改善的质量已引起对pvd处理的进一步关注,以将更大离子能量提供到表面以实现更大粘接性和使用hipims进一步改善膜微观结构。见wu,journal of nuclear materials 504(2018)289

‑

299。阿海珐(areva,法国)公开了在m5合金上使用金属cr涂层的结果,显示出致密微观结构。见bischoff,nuclear engineering and technology,50,(2018)223

‑

228。hipims可为低温过程,不改造下面zr衬底的微观结构并在cr

‑

zr界面处形成无孔的致密层。>1200℃的抗氧化性和高温蠕变性能得以改进,显示pvd对于近期atf解决方案而言是有希望的。

13.pvd的优点是:在沉积过程中可以组合材料以功能分级参数(例如cte)或者形成复合结构用于应力控制、裂纹阻止、环向应力释放、停止侵蚀。西屋与宾州研究者协作,使用阴极弧产生8-16层约1μm的tin/tialn涂层。侵蚀检测成功通过(高压釜90天,360℃,18.7mpa)。未观察到裂纹或分层/破裂,指示出良好的耐侵蚀性,其中需要薄氮化物层防止al迁移和勃姆铝形成。不过,来自阴极弧过程的宏观粒子侵入(具有约0.5

‑

2μm尺寸缺陷)在高温存在问题。层合提供改善,但有效性受限于宏观粒子尺寸——类似于冷喷涂。

技术实现要素:

14.本文中提供一种系统的例示性示例,包括:溅射靶;磁元件阵列,其包括多组磁体,所述多组磁体被布置为具有沿所述溅射靶长度延伸的霍耳效应区域。细长溅射电极材料管介于所述磁阵列与一对象之间,所述对象拟沉积来自所述溅射靶的溅射材料。在直流高功率激冲(impulse)磁控溅射操作过程中,所述系统被构造通过以下方式产生和控制离子和中性粒子通量而对所述对象的表面执行沉积:提供真空设备,其包含溅射靶固持电极;第一产生具有高电流负直流(dc)脉冲的高功率脉冲等离子体磁控放电至所述溅射靶固持电极;在终止所述负dc脉冲之后,第二产生可构造的正电压突跳脉冲至所述溅射靶固持电极。

附图说明

15.虽然所附权利要求以特例提出本发明的各方面,不过本发明及其优点最好通过以下结合附图的详细描述而理解,其中:

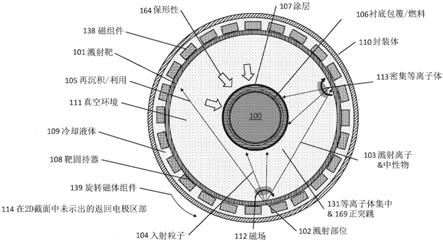

16.图1例示性图示出利用磁控溅射的倒置缸磁控等离子体沉积和刻蚀系统;

17.图2a和2b例示性图示出现有技术的基本平面式磁控管、具有单阳极构造的倒置缸磁控管、和用于溅射的柱阴极构造;

18.图3a和3b图示出用于倒置缸磁控管构造的现有技术结构;

19.图4在横截面中例示性图示出本公开内容的例示性示例的一方面的细节,其用于提供高靶效用和在icm靶区域相反侧上的再溅射捕获;

20.图5例示性图示出倒置缸磁控管的构造,其中靶电极包括能够易于制造并连结到一起成为准缸形状的各个区部;

21.图6a和6b例示性图示出本公开内容的另一方面,其中径向磁场用于建立用于等离子体形成的磁控效应和电子霍耳效应传输,而且还在倒置缸磁控管的中心形成用于等离子体的磁零点;

22.图7例示性图示出本公开内容的示例的截面侧视图,显示出磁场集中在靶电极侧壁近处,且在中心线磁场最小;

23.图8例示性图示出根据本公开内容的改进的等离子体聚集和功率应用,其通过利用电子反射能量传输以增强轴上离子化和等离子体产生而实现;

24.图9例示性图示出倒置缸磁控管处理模块,其具有沿轴线经过的中心馈给衬底,凸显出360度涂层过程和再溅射应用;

25.图10例示性图示出本公开内容的一个方面,其中应用磁尖头将低温等离子体导引到中心线上以获得从双极井至衬底上的高比例的捕获离子;

26.图11例示性图示出使用单一连续蜿蜒磁控路径(其沿靶电极延伸,例如为希腊回文形状的路径)的示例;

27.图12更详细例示性图示出有利于蜿蜒磁控路径(将产生b场)的磁包几何形状;

28.图13例示性图示出本公开内容的示例,其中具有一个或多个(在此显示为3个)圆形、矩形、或其它连续环,用于在靶电极上产生磁场;

29.图14a和14b例示性图示出有利于磁组件围绕中心轴线旋转或靶电极物理旋转的结构,以沿倒置缸磁控溅射系统移动密集等离子体溅射区和靶腐蚀;

30.图15a和15b例示性图示出传统hipims溅射的不利方面;

31.图16a和16b例示性图示出截面实体模型和截面图,显示出本文中公开的倒置缸磁控结构的示例;

32.图17例示性图示出一视图,显示出紧凑联接是可行的,其中使用多尖头磁几何形状产生密集等离子体区域用于在靶电极近处溅射,而同时在中心线近处产生强次级等离子体用于衬底浸没;

33.图18a、18b、18c例示性图示出超快高功率脉冲溅射和随后的快速等离子体电势逆反以引导和捕获更高比例溅射离子用于在衬底上保形沉积的示例;

34.图19a和19b例示性图示出短突跳脉冲的优势,其使来自溅射靶近处密集等离子体区域的离子加速并随后基于给予离子的可调能量进行沉积;

35.图20凸显出在激冲 正突跳与现有技术功率供应信号之间的区别;

36.图21例示性图示出超快高功率激冲磁控溅射和在溅射靶与衬底之间的电势分布;

37.图22例示性图示出靶电极上的超快切换和正电压逆反至正电压以及靶电极近处磁约束区域中的电势分布的演变;

38.图23例示性图示出正电势演变至长突跳相位,其中整体等离子体电势增大且当整体等离子体往返时保形鞘在衬底和其它表面上形成;

39.图24例示性图示出本公开内容的一个方面,其中,衬底使用激冲 正突跳处理以通过单个处理系统(具有从一种模式向下一模式的无缝转变)执行各种处理步骤;

40.图25例示性图示出样本激冲 正突跳脉冲波形,凸显出主负溅射脉冲以及短和长突跳相位;

41.图26是传统平面式磁控操作的照片,其中通过超快激冲沉积和刻蚀(利用正突跳的超突跳射频(rf)状调制)实现;

42.图27a和27b的照片凸显出超突跳模式,用于在远离磁场尖头处产生延伸等离子体、和通过样本示波器波形(显示出77khz操作)和延伸超突跳模式在衬底上刻蚀;

43.图28a和28b例示性图示出使用专用单个倒置缸磁控溅射/刻蚀站(其具有通过多个在线站的线性馈给)或者具有一致操作的多个沉积/刻蚀头的批量模式的在线和批量制造过程;

44.图29例示性图示出示例性过程工作流程,用于在线倒置缸磁控(icm)制造过程,用于在核燃料包覆上的薄膜多层涂层;

45.图30例示性图示出连续馈给系统,其具有适配器塞以将一个或多个核燃料包覆管以连续方式馈给经过icm在线沉积/刻蚀系统;

46.图31a和31b例示性图示出适配器塞,其支撑多个衬底并凸显具有磁零点双极聚焦的icm(产生高密度等离子体)将形成等离子体浸没和在多个衬底上的保形沉积;

47.图32例示性图示出典型过程工作流程,用于批量icm或者更传统的pvd/刻蚀系统(用于薄膜涂层),其中使用激冲 突跳进程用于超快脉冲;

48.图33例示性图示出在延伸等离子体场中的传统批量衬底旋转;

49.图34a和34b例示性图示出cr在zr和zr合金材料上的现有技术的系列结果,其中使用传统溅射 主动衬底偏置(左)和传统hipims 主动衬底偏置(右);

50.图35a和35b例示性图示出用于核包覆涂层的tin和tialn多层的阴极弧沉积的现有技术方法和结果;

51.图36a、36b、36c、36d显示出裂缝分开多层堆叠的扫描电子显微图像,其中使用超快激冲 正突跳,包括cr/crn、hf/hfn、zr/zrn(具有相同溅射靶和ar/ar n2反应沉积)和nb/cr层合材料(单一真空室中具有两个独立溅射靶);

52.图37显示出功能分级纳米层复合物的现有技术,可类似地使用激冲 突跳而生长;

53.图38凸显出短期包覆涂层(使用金属nb/cr/mo与氮化物包覆层)、扩散阻障、拉伸压缩应力管理;

54.图39例示性图示出本公开内容的实施方案,其提供多层涂层,包括:耐磨层、耐蚀层、裂纹阻止层、延展性(弹性)结构(采用工程多层薄膜复合策略);

55.图40例示性图示出thornton/anders结构区的示意图;

56.图41a和41b凸显出:对于加载和焊接后的核燃料,将薄膜涂层直接施加到包覆和端塞上。

57.图42a和42b是激冲 突跳nb/cr涂层堆叠(空气中1200c加热5分钟后20c水淬火)的照片,无脱层、剥落或膜恶化;

58.图43a和43b图示出本公开内容的可替代实施方案,其中,柱型阴极使用蜿蜒磁性连续跑道(或其它),具有内部运动磁体;

59.图44是一系列扫描电子显微图,显示出在基准管上的cr/nb涂层(依照激冲 突跳制法#59a),显示出nb混合层、nb应力控制层(用于延展性)和界面nb层(用于cr粘接);

60.图45是一系列扫描电子显微图,显示出在基准管上的cr/nb涂层(依照激冲 突跳制法#59b),显示出nb混合层、nb应力控制层(用于延展性)和界面nb层(用于cr粘接);

61.图46的方框示意图显示出在icm和激冲系统(用于pvd/刻蚀操作)之间的电布置的例示性示例;

62.图47提供关于改善沉积保形性和控制(与现有技术当前状态相比)的更多细节;

63.图48a和48b例示性图示出本公开内容的例示性示例,有利于将涂层沉积到对象上和/或刻蚀对象内表面,并用于使内部沉积和刻蚀过程与外部过程组合;

64.图49a、49b、49c例示性图示出关于在超突跳操作模式下的正电压逆反和随后rf状振荡的更多细节,其中频率较低,正突跳幅度每个周期进一步下降而降低有效rf偏置电势,正突跳波形(包括多频谱频率组分)创造性调制以驱动高密度等离子体但保持较低的有效rf偏置电势;

65.图50a和50b例示性图示出本文中所公开内容的应用;

66.图51a和51b是激冲2

‑

2系统和激冲20

‑

20系统(用作本公开内容的实施方案中在此所述系统中的动力供应器)的照片。

具体实施方式

67.利用hipims的等离子体溅射,由于溅射靶原子的高比例离子化,能够实现致密粘接薄膜。本文中所述系统和过程提供超尖锐脉冲以通过微弧抑制实现>10a/cm2的电流密度。所述过程包括正突跳脉冲,将溅射靶上的极性在高电流脉冲之后逆反以使正常情况下将再循环至靶的朝向衬底的金属离子加速。控制脉冲幅度、发作延迟和长度以定制到达拟

涂层衬底的离子能量分布函数。这种控制提供强力源改变材料设计者的过程以精细调整薄层中的性能——使用你以高沉积率沉积的材料进行离子束辅助(双赢场景)。应力控制、优先晶粒生长、致密化、受控离子能量允许在无需衬底偏置和选择性刻蚀的情况下沉积。通过激冲涂层可通过受控离子能量直接沉积在绝缘表面上以调适膜性能。

68.本文中根据例示性示例所述的hipims解决方案对于硼化物、氮化物、碳化物和氧化物的反应溅射应用而言是理想的。使用反应性hipims正突跳时,(nb/cr/mo,nbn/crn/mon,sic/zrc,sic/zr

11

b2)和稳定化材料(例如ppm la,y)的纳米复合层可进行空间调制以构建功能分级超晶格,其具有“工程”最大缺陷尺寸和应力释放。调制的纳米层允许硬度和弹性模量变化以实现硬度/韧性因子的折衷,这对管理热梯度是重要的。来自每个相继多层的hall

‑

petch加强、界面加宽和位错滑移阻抗增强了涂层。残余应力受到调制比率、材料选择、和在沉积/外延过程中的能量沉积的影响。而且,如欧洲原子核研究委员会(cern)所示,星火(starfire)技术对3d形状有效并沉积到侧壁和切线入射表面上,即,涂覆下一代通用原子sic纤维包覆材料(卷绕在基体中)。

69.根据执行本公开内容的实施例的示例的缸磁控溅射系统(例如柱型或倒置型)采用“蜿蜒”或“希腊回文”磁赛道以具有一个连续的exb霍尔漂移区域,其沿溅射室的长度曲折延伸。缸磁控管的长度基于制造而可变。例如,已创造长度5cm的小型系统。设想直径可以更小(小于3cm)和更大(大于30cm)。而且,设想更长的系统(磁控管长度大于1m)。

70.在这种溅射系统(用于沉积高沉积率涂层到rf加速器内部和超导体腔上以实现高质量膜)的特定的例示性示例中,大于1米长的溅射电极材料管围绕磁阵列,磁阵列包括多组磁体布置为具有霍耳效应区域,其上下延伸于大于1米长溅射靶的长度并在1.5cm直径的溅射靶管上以希腊回文方式形成约8通道。磁组件在靶材料管内,并填充以冷却液体以保持靶和磁体冷却。溅射靶相对于磁体旋转以实现极高靶利用率(例如大于90%)。例示性溅射系统的紧凑几何形状有利于在小型管、腔、和复杂3d结构中溅射沉积。

71.这样的缸构造例如用于在真空室内涂覆rfq加速器翼片和结合位置。以上提及/描述的hipims有利于/能够实现能量轰击、良好界面混合和良好粘附膜(其有效密封焊接部、小气孔和电镀缺陷)。

72.本公开内容的倒置磁控管物理构造翻转典型的溅射源/靶取向,使得拟涂层对象接近几何中心且较大溅射靶缸位于外半径上。磁结构沿外缸(其具有适合冷却、旋转和固定)分布。由于霍耳效应区域在外半径上,因而存在更大距离行进且需要更多磁材料。不过,存在更活跃的等离子体润湿区(更多冷却可用)。这样,更高电功率可传输以增大沉积率(例如,3倍于旋转式或平面式向外构造)。上述导致构造还捕获未击中拟涂层对象并被取回进行再溅射的溅射材料。上述倒置溅射构造进一步增大靶利用率并有助于降低溅射/涂层材料的成本。

73.在提供高产量纳米层的示例中,提供生产设定,其中zirlo(锆铌合金)管在一侧馈给并经由一组辊或传送棒经过多个缸溅射区(例如环),沉积特定材料、合金或陶瓷的相继层。例如,沉积nb基层并然后沉积cr和mo层,可使管首先经过nb区、然后进入cr区、然后进入mo区,因而存在不断的过程流,可以提供连续的在线/串联生产。

74.另一选项包括:具有阳极电极或对应的靶区部,其用作hipims电流的返回电极路径并为漂浮离子电势和鞘传播提供地面基准以进行离子能量控制。

75.一种选项是具有位于六边形或多边形中的线性靶材料,其沿轴向沿溅射室的长度,对于每个靶具有独立的解决方式,以实现活性的阴极和阳极。这允许再溅射材料收集在对应电极上以进行收集和再利用。可动遮蔽物可用于这样的场景。最简单的布置(包括线性馈给通过多个缸环区)具有最大的电势(其中zirlo棒穿过)。可提供多个管的批量处理,其中此技术使多个管悬置在倒置磁控构造中进行涂层。

76.可替代地,使用旋转式溅射靶或平面式靶的更传统方式可用于溅射在平面式管固定装置上以使多个管旋转出入以通过旋转进行连续层沉积和均匀。

77.一个可能的益处是:使用软x光关于布拉格反射进行光化性多层检查,以测量层厚度和界面质量,用于除厚度以外快速筛选膜质量。x光透视和其它无损检查方式也可用于材料成分和元素比率分析。

78.hipims层可阻止形成共晶(其有害于zr合金)。可以提供nb/cr/mo层合结构用于在界面阻止1333℃的zr

‑

cr和1576℃的zr

‑

mo共晶。

79.可形成先进导体纳米层配方、思路和功能分级涂层架构,其提供抗氧化、抗腐蚀、提高硬度,提供扩散阻障和速率限制步骤(用于降级)。

80.具有正突跳脉冲的反应性hipims允许调适的离子能量控制和膜退火、促进特定相、纳米结晶度,等等。

81.(nb/cr/mo,nbn/crn/mon,sic/zrc,sic/zr

11

b2)和稳定化材料(例如ppm la,y)的纳米复合层可进行空间调制以构建功能分级超晶格,其具有“工程”最大缺陷尺寸和应力释放。调制的纳米层允许硬度和弹性模量变化以实现硬度/韧性因子的折衷,这对管理热梯度是重要的。来自每个相继多层的hall

‑

petch加强、界面加宽和位错滑移阻抗增强了涂层。组分梯度消除界面中的热、弹性和塑性失配的突然过渡,以显著减小临界裂纹形核部位处的热和残余应力。stoney公式涂层遵循热梯度。通过停止凹陷/缺口和错缝式摩擦滑动可以实现改善的滑动接触。

82.使用离子和中性粒子通量、能量、方向和注量的精确控制以处理衬底允许涂层设计者能够对区域功能分级,使得当所述区域经历来自温度升高的热应力时,膜变硬。可替代地,张量热膨胀系数(cte)可更好地匹配,使得在更大范围的操作中存在更小热应力。薄和厚的工程膜可沉积以提供保持包覆的结构元件或者在事故条件下或更高燃料燃烧时限制鼓胀和爆裂的燃料芯粒紧固物。另一实施方案是提供通过hipims膜和晶粒尺寸和晶粒形貌而减慢蠕变的结构;纳米复合层可通过设计而具有更小的蠕变。

83.所提出的溅射系统可高度适配于各种特定制造需要。多个溅射电极(枪)可用于涂覆和生长膜。所述系统适于有利于改变脉冲速率、分级材料组分调整以添加合金、添加稳定剂、或在运行中改变过程条件。如将在此后更详细所述,处理中重要的所希望的方面是:限制各处理步骤之间的时间以最小化污染和将缺陷引入到下面的膜、界面和沉积物中。

84.所述系统适于施加薄层,用于撤销停止、刻蚀停止、和/或裂纹传播停止。所述系统也可提供用于扩散和迁移的化学工程阻障。所述系统适于形成交替的半导体/金属的超晶格层,因而影响电迁移电势和扩散输送驱动电势,以在高温定位下减缓其氧迁移。利用关于恢复电势的seebeck/thompson效应限制离子运动。

85.在通过本文中所述的设备和过程提供的改善涂层的特定应用中,所述系统提供增强涂层性能和在事故/故障条件下的改善,能够使核电站以较高线性发热率操作。西屋

ap1000反应器由nrc(美国国家研究委员会)批准,5.7kw/ft。系统的反应器平衡能够处理高得多的值。不过,基于事故容差和故障条件设定极限。如10cfr 50.46中规定,在冷却事故损失(loca)下,峰值包覆温度不能超过1204c,氧化小于包覆厚度的17%,h2产生小于1%假定最大值,可维持冷却几何形状必须保持。无涂层的zr包覆被高温蒸气氧化,并700℃以上经历在鼓胀和爆裂:这是限制因子,5.7kw/ft线性值基于反应器行程时间、热响应、和包覆失效几率而设定。不过,由星火激冲tm和正突跳tm技术提供的先进多层金属/陶瓷包覆可在高于1300℃具有抗氧化性并显著减慢包覆失效,提供显著改进的热应力和断裂韧性,增加压缩强度以最小化鼓胀/爆裂,并能够实现更高的线性加热值。大于7kw/ft的值对于这样的事故容差燃料设计并非是不合理的,这相当于在基础设施最小改变的情况下对于现有商业核电站的发电能力增加25%以上。

86.本文中所述的材料溅射系统和方法提供进一步改善应力管理的途径,应力管理影响到整个鼓胀/爆裂、用于线性发热(功率升级)值建议的loca(失水事故)场景,等等。

87.当前未决的美国申请序列no.16/006,357(2018年6月12日提交,名称为“用于磁控溅射的具有脉冲和离子通量控制的脉冲功率模块”,其内容全文在此通过引用并入本文,包括在本文中包含的任何引用)描述高功率激冲磁控溅射(hipims),能够实现高质量金属和陶瓷膜的高产量沉积。所述技术有利于耐蚀耐磨纳米复合物和多层膜,用于改善粘接、应力控制和断裂韧性。电压逆反特征(称为正突跳tm)增大沉积率,并提供生产过程控制(变量/特征)用于调节离子能量以控制任意衬底上的膜的微观/宏观结构和形貌,包括绝缘或温度敏感材料。星火(starfire)的激冲tm可沉积纳米工程金属/陶瓷层,其在管理热应力和抗拒裂纹上提供3

‑

10x改善。所述技术在反应性溅射环境(用于以低成本金属原材料涂覆陶瓷材料)相当有效,并在针对拥有者的靶成本(可满足核工业$30/单位的zirlotm管的价格点)的靶利用率上可影响其它创新。星火(starfire)hipims 突跳技术还能够转移到未来sic atf包覆概念(例如通用原子公司sigatm)上。

88.与其它电化学技术、冷喷涂和等离子体热沉积技术和传统的pvd相比,本公开内容的各示例提供更强的控制、保形性、和在纳米级至微米级调适过程的能力。

89.转到图1,提供高级别例示,其为根据本公开内容的用于处理靶对象100的示例性构造(截面图)。外封装体110包含:在真空环境111内围绕溅射靶材料101布置的磁组件138阵列。磁组件138阵列浸入冷却液体109(例如水)以提供高散热能力以利于在系统操作过程中保持所希望的磁体温度。磁组件的磁体在示例中为高强度ndfeb永磁体。靶固持器108可用作冷却液体109与溅射靶材料101之间的导热路径,靶固持器108也可用作真空环境111的屏障以允许低压和受控气体流动,以提供生产环境控制。磁组件138在示例中可在外封装体110内旋转以提供由磁场线(例如表现磁场的线112)表现的磁场对溅射靶101的位置改变,以在生成溅射离子和中性粒子103用于靶对象100的针剂和刻蚀的密集等离子体区域(例如密集等离子体区域113)下变换溅射部位(例如溅射部位102)。靶对象100的衬底106位于真空环境111内,并经受来自入射离子和中性原子104的轰击、浸入到次级集中等离子体131、来自正突跳的可控能量活性离子169和形成沉积保形性的高捕获效率离子164和薄膜涂层107。图1中的示例所示的倒置缸磁控允许重新沉积(例如参见从源溅射部位至次级溅射部位的材料的重新沉积路径105),并增大溅射靶材料101的效用,用于在需要更换制造溅射材料之前实现更长的处理寿命。

90.高电压电脉冲从外功率模块提供(即,激冲 正突跳),通过适合应用的绝缘和低阻抗连接(其将由于制造应用而变化)直接至溅射靶101。通过使磁组件138能够旋转,可提供与溅射靶固持器108的低阻抗电连接,以实现高效功率传输和联接。旋转磁组件139,使溅射部位102围绕溅射靶101沿方位角移动,由此改善涂层107的沉积均匀性、管理溅射靶101上的磨损以实现更长寿命、并使溅射中性物和离子103在溅射部位102的局部再循环最小化。磁场112形成磁喷嘴/尖头状特征(未示出),使得等离子体集中131朝向真空环境111的中心以增强溅射中性物103随后离子化,随正突跳169或dc偏置电压施加到衬底106上而变为入射粒子1014。例示性图示在图1中的各元件的物理/结构构造,提供/有利于在单一等离子体处理反应器中的受控沉积和刻蚀,通过以下方式实现:促进等离子体浸没、磁控溅射、等离子体浸没、高能离子刻蚀、和在衬底106上的保形工程涂层,例如核燃料包覆材料。

91.存在用于薄膜沉积的重要背景,用于磁控溅射和物理气相沉积技术,包括阴极弧。图2a显示出现有技术的基本平面式磁控管,凸显磁场约束取、等离子体生成区、靶、和用于通过将负电压施加于靶电极而设定等离子体的磁极件。对于小溅射源,永磁体典型地用于产生磁场。图2b凸显基本缸磁控管构造,其使用柱型阴极或倒置缸设置,其中在螺线管构造中的轴向磁场通过外功率供应器驱动。

92.图3a显示出glocker等人的现有技术,用于倒置缸磁控管,其具有中心靶电极和在两侧上的由限制器分离的两个阳极电极。所述系统利用具有电磁线圈的两个轴向磁场。硬件商业化(kurt j.lesker公司)进入vipr光学涂层平台中。图3b显示出tianzong xu等人的三阳极系统,其具有外部卷绕螺线管电磁线圈。此系统包括第三中心阳极,其在溅射室整个长度上延伸。所述系统商业化(vactronix scientific)用于医疗应用涂层,即,活体医疗线圈和线丝。这些系统意在用于传统物理气相沉积(pvd)溅射,其具有低离子化百分比和主要溅射中性原子沉积,其中溅射等离子体在这个圆周上分布,而非由于适合用于超快hipims和正电压逆反的局部磁组件集中所致的溅射等离子体高度局部化分布(如图1中例示性图示的布局中提供)。

93.图4详细描述本公开内容的一个方面。例示性图示出高靶效用和在icm靶区域相反侧上的再溅射捕获。溅射靶401具有局部密集等离子体形成结构和在溅射位置402上的离子溅射(其引起溅射离子和中性粒子403的发射)。所述离子和中性物的一部分(例如沿朝向靶对象表面的路径404的离子和中性物)将入射到安置于真空环境内的衬底406上。所述离子和中性物的其余部分导引到溅射靶401其它区域上进行再捕获(例如离子/中性粒子路径405)。这形成高效材料利用,因为材料被高效再利用,特别是用于长的倒置缸磁控管,其中溅射靶401的长度显著大于直径(从长度直径比方面而言)。对于图4中所示倒置缸磁控溅射系统,靶电极401例如具有靶固持器(未示出),提供在真空环境中与靶材料的高效热接触和在外部环境上的冷却水。靶固持器例如具有o形环、真空密封体、和隔离体,适合用于电附接和保持真空整体性。

94.图5例示出倒置缸磁控管的实施例,其中溅射靶电极501由一系列的各个区部构成。各个区部例如被制造并然后连结到一起成为溅射靶电极501的准缸形状。靶固持器508用作为结构基座/平台以:辅助形成溅射靶材料501的各个区部组装为准缸形状、保持用于真空环境511的真空密封、允许与液体冷却509环境的接触、辅助溅射靶电极501定位在封装体510中。使用用于溅射靶材料501的各个区部是所希望的制造性特征,因为昂贵靶材料的

倒置缸可能难以获得而且其更易于与平面状工件协作。不过,溅射靶材料501结构的多种构造也是可行的。

95.本公开内容的一个方面被例示性图示在图6a中。倒置缸磁控构造使用径向磁场建立,径向磁场用于建立局部磁控效应(用于等离子体形成)和电子霍耳效应传输。不过,倒置缸磁控构造还有利于/能够实现:在倒置缸磁控管的中心中形成磁零点用于等离子体聚积以实现更高离子化、利用溅射材料、使拟涂层衬底浸没以实现超优形成的表面保形性。磁场线612在沿溅射靶601的多位置处限定高密度等离子体613的区域。磁场612具有极性,使得它们在中心线上产生磁零点或最小点627,成为允许次级等离子体聚积和额外离子化的地点。在所述系统操作时,磁零点627近处的低温电子被微弱约束而阻碍通过双极扩散进行的离子传输。结果特征的这种组合用于实现等离子体在磁零点或最小点627区域中浸没和集中于任何衬底。在其中不存在中心零点的示意图情况下,此处磁场线产生用于电子的终止于端处的连续大面积赛道,通过磁瓶(具有高b)或通过大容量低密度等离子体(低b)利用加速赛道电子和离子实现。

96.图6b是comsol模型,凸显出来自沿方位角沿封装体610的三个磁组件位置的磁b场极化625。相反的b场极化626可见处于在各磁组件之间交替的磁通量返回路径中。磁喷嘴/尖头效应630在多个位置产生,增强所述系统中心的磁零点或最小点627。磁轮廓628凸显在颜色阴影图例中,在所述区域中从300高斯变化至小于10高斯。磁零点或最小点627提供额外等离子体的产生、集中和局部化的源,以辅助用于薄膜处理的衬底的溅射沉积和刻蚀,特别是当联接于超快hipims等离子体产生过程(具有激冲和正突跳快速电压逆反用于导引离子能量和保形等离子体鞘开发)时。

97.图7例示性图示出根据本公开内容的设备的显示在图1中的横向截面图中的结构的纵向截面图(即,侧视图)。图7显示出靶电极侧壁近处的磁场集中和中心线磁场最小,用于等离子体聚积以形成低阻抗虚拟阳极和路径以使脉冲电流往返于位于缸结构(图示在图7中)的任一端上的电极。溅射靶电极701具有:一个或多个磁组件(未示出),其提供径向和轴向磁场线712。磁零点或最小点727接近于缸结构的中心线,形成虚拟电极715,用于使低阻抗电流沿轴线返回到一系列返回电极714(位于设备的端处,图示在图7中的纵向截面图中)。返回电极714通过隔离体716隔离于溅射靶电极701,而隔离体716进而通过遮蔽体717针对沉积进行保护。遮蔽体717可在计划维护周期过程中在靶电极701更换时进行替换。在使用激冲hipims(具有来自磁场712的磁尖头效应)的强烈超短脉冲等离子体操作过程中,相当多的等离子体在轴线上产生并集中以产生虚拟电极715电流路径以完成电路。这样不需要实体电极沿中心线轴线延伸。

98.图8在以上参照图7所述特征的基础上进一步扩展。特别地,图8例示性显示出在所公开设备的操作过程中利用电子反射能量传输(实现增强的离子化和在轴线上产生用于较低压力操作的等离子体、改善的离子比例、保形沉积、和靶效用)的等离子体聚积和功率效用。从溅射靶表面或密集等离子体区域(未示出)释放的次级电子818远离溅射靶朝向虚拟电极沿如路径819例示性图示的中心线执行霍尔轨迹加速。由于倒置缸磁控设定,因而电子(例如电子818)反射离开所述室的相反侧(如820所示)并与背景气体、溅射金属和离子碰撞,引起进一步离子化821和中心线近处产生局部整体等离子体823。额外的整体等离子体823位于磁零点或最小点827中,并具有朝向返回电极814的低阻抗路径以完成电路。电子反

射(由820指示)类似于直流(dc)放电装置的中空阴极效应,不同之处在于,其在中心线上在磁零点或最小点827中馈给整体等离子体以支持图7中所示虚拟电极715。

99.图9在图8中所示特征基础上进一步扩展。特别地,图9例示性详细描述倒置缸磁控管处理模块,其具有沿轴线经过的中心馈给衬底,凸显出适合用于核燃料包覆涂层制造的360度涂层过程、溅射密集等离子体区域和再溅射应用。超短激冲hipims电压-电流脉冲在磁场组件(未示出)近处接近溅射靶901处产生密集等离子体层(区域)913。来自密集等离子体区域913的离子在位置902处撞击溅射靶901,并产生溅射离子和中性物903,其入射(如904所示)到衬底906上或再溅射捕获(如905所示)到溅射靶901的不同位置上。由于等离子体产生和hipims过程在密集等离子体层913中的超快脉冲性质,因而施加到溅射靶901上的电压在密集等离子体层913近处局部化。因为电势扩散越过磁场线所需时间和在返回电极与虚拟电极之间的阻抗差异(凸显在图7中),所以维持等离子体电势降。类似地,施加正突跳脉冲利用阻抗和往返电势越过磁场线的扩散时间度。衬底906随后在表面上涂覆以薄膜907。衬底906例如通过适合应用的传送器、固持器、致动器设备被馈给至倒置缸磁控反应器中或穿过其中。衬底906还可连接到偏置功率供应器,用于施加dc或脉冲偏置,以实现额外的电荷收集和离子冲击能量用于沉积或刻蚀。

100.倒置磁控溅射系统的例示性构造的对称性质图示在图10中,其中例示出本公开内容的另一方面:利用磁尖头将低温等离子体导引到室中心线上,以实现高比例的离子从双极井被捕获到衬底上。磁场1012被成形和布置用于磁喷嘴/尖头效应1030,其产生grad b力项聚集/排斥电子远离更高磁场区域。喷嘴/尖头效应1030具有的结果是:等离子体集中1031在磁零点或最小点1027处。净效果是:背景气体的额外离子化、溅射中性金属、以及用于正突跳效应和在浸没于所述区域中的衬底上进行保形沉积或刻蚀的额外电荷。

101.本公开内容的另一方面例示性图示在图11中,涉及使用单一连续蜿蜒磁控路径1133,其沿溅射靶电极1101延伸并围绕溅射靶电极1101,例如采用希腊回文形状1134。连续环1135允许电子放射电流以沿整个倒置缸磁控管平衡。希腊回文形状1134的间隔能够实现定制化以确定溅射靶电极1101的表面上的等离子体覆盖量。在图10中所示构造中,具有六个(6)磁组件,从而形成12个不同的密集等离子体区域,靶表面上有效hipims瞬时覆盖率为33-50%。在工程设计中,在等离子体覆盖百分比面积(即,1134区部长度-溅射靶1101周长)与峰值电流密度(用于离子化比例百分比)、与靶材料的热学加热能力、和磁喷嘴/尖头等离子体集中效应之间存在折衷。

102.转到图12,关于整个磁包内磁组件的结构几何形状和布置的例示性示例,提供进一步细节,以利于蜿蜒磁控路径(产生b场用于电子霍耳效应漂移、等离子体产生、用于靶侵蚀均匀性的溅射和调适端曲率)。在图12中,电子1218遵循沿磁控跑道(如路径1233所示)的霍尔轨迹。磁组件在第一极性化组件1225中沿一个方向极性化,并与相反极性化组件1226配对以产生所希望/所需的磁场用于e

×

b霍耳效应漂移方向1229和在溅射电极上维持电势降所必要的约束。考虑更长的希腊回文区部以扩张蜿蜒连续跑道,则转向构形磁组件(如转向组件1238)被磁调制(如方向指示箭头1236所示)以相对于轴向区部上的主封闭跑道(以1237指示)的中心线产生所希望的等离子体密度变化。整个磁包例如浸入液体冷却剂(位于溅射靶电极和任意靶固持器近处)中,并可被布置为可以相对于靶材料表面旋转以改善均匀性和操作稳定性。

103.图13a和13b提供在本文中所述的所公开设备的进一步的例示性示例,其包括:一个或多个(在此显示为3个)分立的闭环跑道(例如矩形或其它闭环),它们不沿缸磁控管行进,用作未联接的独立溅射源。单独的磁组件1338用于在溅射靶1301(电极)上产生磁场。每个分立的封闭跑道1337相对于系统中的其它部分定位以实现所希望的在真空环境1311内的磁效应。这种场景对于适合高功率激冲电流和通过在中心线上一些磁零点或最小点产生密集等离子体用于正突跳沉积、浸没和刻蚀、并同时平衡溅射靶1301上的功率和热负载的一个或两个高功率磁组件1338而言是所希望的。在一个场景中,33%以下溅射靶表面将以等离子体覆盖,从而允许在高占空因数操作时极高的瞬时电流密度(大于5a/cm2)。

104.基于图13a和13b的描述/公开内容进一步扩展,则图14a和14b例示性图示出磁组件如何围绕中心轴线、或者靶电极的物理旋转如何使密集等离子体溅射区和靶侵蚀沿倒置缸磁控溅射系统移动以实现显著大于50%的靶利用率、更长的寿命并保持靶溅射更加均匀。这是本公开内容的另一方面。特别地,当磁组件1438(包括磁体场极性化n 1425,其连接到磁体极性化s 1426)相对于1439溅射靶旋转或者溅射靶相对于1440磁组件1438旋转时,密集等离子体区1413溅射来自靶的材料(留下靶侵蚀1441)并沿方位角扫过侵蚀构形,以产生侵蚀扩张1442。

105.旋转1439或1440的效果是三重的。其使绝杀巴1401上的磨损扩张。其使密集等离子体区1413移动,以改变溅射离子和中性物的方向和源,以实现更均匀的衬底处理。其还使靶电极上的集合v槽(其随时间影响hipims过程的稳定性)最小化。

106.图14a和14b例示性图示出未平衡的磁构造,其中磁组件1438的极性为n

‑

s,并与相反极性(即s

‑

n)的另一磁组件相反地安置。这样具有的效果是:引导一些磁场线1412通过真空环境1411的中心,从而提供等离子体往返越过所述装置且将额外离子带到位于真空环境1411中心的衬底的路径。

107.基于v槽效应的扩展,图15a和15b例示性图示出在传统的对静止靶进行hipims溅射时呈现的效应,即,形成深v槽,其导致更高的靶循环、效率损失和随着溅射靶老化时的沉积参数变化。所公开的设备及其对应操作避免深v槽形成,保持高立体角接受度、最小的再循环、和更高的沉积速度,改善随时间变化的处理稳定性。

108.图15a图示出溅射靶1501,其承受非均匀侵蚀,从而导致形成深侵蚀v槽(例如v槽1543)。磁组件位于靶电极1501之后并具有对应更高的b场,在侵蚀v槽1543中更深。一旦v槽1543变得略深于另一槽,则结果等离子体密度相对于较浅相邻处密度(如1513所示)将增大至极高密度(如1544所示)。结果,更多等离子体流流入较深的v槽1543中,导致相对于溅射靶1501上的其它位置形成更多溅射和更多局部侵蚀。溅射材料轨迹分布1545将类似于余弦至余弦平方分布,取决于均布因子和等离子体状况。当v槽1543相对于槽1543宽度(如1545所示)变得较深时,关于溅射中性物和离子1546的逃脱立体角将会从2pi球面度变得越来越小。这增大了溅射材料到侧壁上的再循环1547,导致进一步增强深v槽1543生长,从而限制了沉积速率、增大了深槽1543中的功率沉积、并对靶电极1501加热。传统的hipims过程具有更高的溅射原子再循环(回到靶电极)和更小的沉积速率(与dc磁控溅射相比)。逃脱立体角1546减小效应仅为对于溅射靶1501寿命的过程变例的一个方面。

109.在图15b中,相同溅射靶1501例示性图示在利用旋转磁包或旋转靶电极使密集等离子体区1513分布沿方位角沿靶电极转移的构造(已在图14a和14b中显示)中。密集等离子

体区1513旋转使侵蚀轨道1542扩张并使任意v槽的高度最小而形成更均匀的侵蚀构形1548。在倒置缸磁控管设定中(具有长轴向长度和小直径),与方位角情况相比,端效应较小,形成几乎正常的溅射材料轨迹分布1545(具有极大逃脱立体角1549,且具有较小材料再循环1547)。这是将本公开内容应用于hipims和高电流脉冲溅射的另一方面。更均匀的侵蚀1548引起较少的过程变化、更大的沉积稳定性、和改进的靶利用性能。

110.图16a是cad模型,而图16b的截面图显示出倒置缸磁控设备的例示性示例(其中双重使用水流:冷却硬件,驱动磁体旋转以实现靶溅射均匀性)。倒置缸磁控管头1650包括:外封装体1610(包含真空室1554),真空室1554还用于安装溅射靶1601(且其固持器围绕衬底1606),衬底1606沿轴向馈给通过磁组件区域1624,磁组件区域1624安装到叶轮1652以驱动磁体旋转,其中水流通过端口1651。物理安装和高压绝缘通过1653提供并集成于封装体1610。此实施例表现出磁组件1624的紧密联接以实现小直径真空环境。

111.图17例示性显示出紧密联接(小于4英寸直径)是可行的,其中,使用多尖头此几何形状1730产生密集等离子体区域(例如密集等离子体区域1713),用于在靶电极1701近处溅射,同时在中心线近处产生强次级等离子体区域1723,用于衬底浸没、金属模式操作的低压力操作、改善的溅射效率、和衬底1707上的高离子捕获效率,用于表面处理和涂层。多个磁组件(例如磁组件1738)的高强度多尖头几何形状允许靶电极1701近处的高b场(其中沿中心线具有大的磁零点),用于倒置缸磁控管的紧密联接。

112.图18a、18b、18c共同例示性图示出:使用超快高功率脉冲溅射和随后的快速等离子体电势逆反以引导和捕获高比例的溅射离子以在衬底上保形沉积。激冲hipims系统的基本操作原理是:产生大幅度的负电压脉冲1855施加于靶电极1801。快速电势变化驱动在靶电极1801表面上的高b场磁约束区中形成等离子体区域。随着离子溅射靶电极并释放多个次级电子(使随后的离子化和自展形成密集等离子体区1813),等离子体强度快速升高。当足够溅射原子从靶电极1801表面释放之后,随着溅射金属靶原子主导超过其它气体种类,密集等离子体区1813变为“金属主导的”。这反映在hipims电流波形1858中,其中具有高峰和滚降(当等离子体变为金属主导且饱和时)。典型的几ev中性物能量和2

‑

20ev离子能量根据hipims等离子体测量值呈现,几个所选类别的渡越时间1861显示在表中,对于3英寸距离,在2ev和20ev,处于10-40微秒量级。有效金属等离子体时间通过电流波形1858中的峰值和滚降、再加上渡越时间1861进行近似。主负电压脉冲1855终止,正电压逆反被施加以显著影响真空环境内的电势结构(从负1865到正1866)。渡越离子和随后离子化的中性物1862现在由于靶电极1801处存在阻碍正电势而朝向衬底1806加速。正突跳所具有的净效果是:将倒置缸磁控管内的离子和等离子体朝向衬底1806汇集,以实现改善的金属沉积和流向衬底的离子能量1862(其受控于正突跳1866的幅度)。注意到存在两个不同的正突跳区域:短突跳1856和长突跳1857。短突跳1856将来自密集等离子体区域1813的离子远离靶电极1801加速。长突跳1857处置等离子体电势的演变,从而形成朝向衬底和返回电极(未示出)的整体等离子体区域。短突跳1856和长突跳1857在电流波形1858中显见,具有不同的曲线。短突跳1856和长突跳1857的形状/持续时间的变化,调适和调整所希望的离子和中子的比例、刻蚀/沉积、瞬时粒子(热)负载和有效离子能量。这样的变化包括对以下各项的改变:hipims波形1858中的峰值电流、金属模式1813的起动、离子/中性物渡越时间1859、沉积速率、短1856和长正突跳1857幅度、正突跳中的任何起动延迟1860(以分离出从密集等离子体区域

1860/整体等离子体区域加速的离子)、压力、功率、磁场强度、尖头数量,等等。激冲 正突跳提供额外的过程变量,用于优化衬底和薄膜处理。

113.利用本发明的有效策略是:将电压波形1855幅度调节得更高,以实现峰值电流波形1858,其表现出溅射靶上的大于1a/cm2的有效电流密度并在波形中具有充分金属模式区域1813,这样确保等离子体中的大量溅射金属离子并因而以最小延迟1860快速渡越到短正突跳1856以朝向衬底1801加速尽可能多的离子。脉冲重复率于是最大化,以将尽可能多的正突跳脉冲传输到衬底,上至系统热极限。更多正突跳脉冲(短突跳脉冲和长突跳脉冲)引起传输到衬底1806的更多离子通量1862、更密集等离子体产生1813、和整体等离子体1823中的离子增殖,以增强衬底1806的浸没。

114.图19a和19b基于图18a、18b、18c进一步扩展,其中,凸显出短突跳脉冲1967的性质(加速来自溅射靶1901近处密集等离子体区域1913的离子1970)和随后基于给予离子的可调能量的沉积。短突跳1967的幅度使得来自密集等离子体区域1913具有可控能量1969的离子加速。如果正突跳脉冲快速终止,则仅有磁约束区1968近处的离子将会加速离开。这些短突跳离子的轨迹近似垂直于b场,使得轨迹1970上的离子扩散。这些离子将渡越真空环境,并撞击相反侧或与衬底相互作用以进行表面改性。正突跳脉冲的益处在于:通过强制结合和注入,能量再沉积减轻了溅射靶1901表面上的灰尘形成。这最小化松散结合的灰尘粒子及其迁移(它们可飞散并落在衬底上而在沉积薄膜上形成可影响性能的针孔缺陷)。

115.图20例示性图示出传统dc磁控溅射(低电流、低离子化)、脉冲dc(较低电流、低离子化但更利于反应气体)、传统hipims(高电流、高离子化但低沉积速率)、和激冲 正突跳(高电流、较高离子化率、和较高沉积速率)的比较。典型地,hipims等离子体电流密度约为0.3a/cm2。使用超快激冲然后再使用正突跳脉冲,可超过3a/cm2且具有良好膜性能,并用作设计倒置磁控结构的因子,以实现高峰值功率用于更强离子化、保形等离子体刻蚀和沉积。

116.图21从us20180358213a1适应性修改,并例示性图示出超快高功率激冲磁控溅射和在溅射靶与衬底之间的电势分布。

117.图22从us20180358213a1适应性修改,并例示性图示出靶电极上的超快切换和正电压逆反至正电压以及靶电极近处磁约束区域中的电势分布的演变:短突跳使来自密集hipims等离子体区域的离子远离靶电极(典型地垂直于沿grad b的磁场线)加速。

118.图23从us20180358213a1适应性修改,并例示性图示出正电势演变至长突跳相位,其中整体等离子体电势增大且当整体等离子体往返时保形鞘在衬底和其它表面上形成。

119.本文中提供的公开内容的一个方面是:在本文中所述设备的操作过程中,能够控制沉积/撞击到衬底上的离子的通量和能量,以制备和沉积具有工程性能的薄膜。通过超快高电流脉冲(具有快速正电压逆反)与倒置缸磁控结构组合提供的高水平定制化,能够实现优越新型膜,包括具有特定属性(包括抗氧化、热断裂韧性、裂纹止裂特征、扩散阻障、和抗磨损、抗腐蚀、延展性、刚性、润滑性质,等等)的先进纳米层复合结构和功能级材料。

120.图24例示性图示出根据组合清洁、刻蚀、离子注入、粘接控制、应力管理、和反应/合金沉积的核心优点。通过精确离子能量控制,具有正突跳电压逆反的超快激冲可以去除表面污染物、刻蚀近表面损伤、形成用于良好粘接层的混合界面,以支撑应力控制层,其能够使整体膜通过适合的界面和覆层生长。

121.上述操作可通过单个处理系统(具有从一种模式向下一模式的无缝转变)执行,以

避免停滞时间、操纵、灰尘/粒子产生(针孔缺陷)和吸附污染物干扰膜质量。在2e

‑

6托极限压力的高真空条件下,经验规律是:一个材料单层在1秒内粘贴到衬底表面。对于传统等离子体处理(具有不同的站分别进行清洁、刻蚀和沉积)而言,在各站之间的简单传输动作可能花费长至30秒,这可导致表面上的多层污染物和不希望存在的材料,其可干扰化学反应、表面粘接和膜生长。

122.图24提供连续处理时间线2471的一个例示性示例,其显示出包括本公开内容的系统能够在清洁、刻蚀、注入、和沉积之间立刻无缝转变,而不会破坏真空或平台而对薄膜质量具有严重影响。拟涂层衬底2406初始以等离子体清洁进行处理(时间线2471t0)以去除表面污染物2472,其中使用低至中等离子体和离子能量破坏表面键合,但不会使污染物进入次表面中。所述处理在时间线2471t1改变,从现有处理步骤2473能量离子刻蚀近表面瑕疵和杂质,其中使用极高等离子体和离子能量物理去除表面层和刻蚀至整体衬底材料或下面的膜涂层。所述处理在时间线2471t2改变,以择优取向能量沉积金属混合层2474,其中使用高能量离子能量利用组合沉积/刻蚀。所述处理在时间线2471t3改变,沉积完全致密粘接层,其中使用能量中等能量离子。所述处理在时间线2471t4改变,沉积应力控制层2476,其中使用可变离子能量和脉冲时序。所述处理在时间线2471t5改变,沉积整体膜层2477,其中使用适用于应力控制层2476的可变离子能量和脉冲时序。所述处理在时间线2471t6改变,用于最后的处理步骤,沉积任意界面或扩散阻障层2478和/或覆层2479,其中使用高密度等离子体和反应离子轰击,用于形成氮化物层或合金组分。对于实现其技术要求的各个过程,以上概述的一些过程步骤可按任意所需组合进行省略或重复。

123.图24中所示场景仅为序列无缝转变的一个示例,存在多种不同的可行组合。关键点在于:存在一种离子能量和离子通量到衬底的时机,在小于1秒内所述过程完全变为不同系列的参数,而不会从平台引入杂质、污染物、粒子和人造物。

124.图25例示性显示出示例性电压波形2555和电流波形2558,用于

‑

750v、2ka峰值电流hipims脉冲,在缸磁控管(具有铜溅射靶, 200v正突跳脉冲,125a峰值电流)上实现5a/cm2的等离子体电流密度,凸显出短突跳2556和长突跳2557。本文中所述激冲技术在高di/dt下驱动等离子体产生,以实现快速离子化用于随后的电压逆反和正突跳以加速离子和等离子体进入衬底中以实现清洁、刻蚀、择优取向沉积和具有应力和形貌控制的沉积。所述技术还允许与脉冲dc偏置供应同步用于时窗加速进入衬底中以实现额外控制,如us20180358213a1中所教示。

125.根据局部因子(例如预先离子化、靶材料、磁场、压力、几何曲率、溅射气体、表面化学性、吸附气体,等等),电压波形2555上的主负脉冲典型地在

‑

400v至

‑

1200v的范围内。使用超快切换拓扑,典型的高电流脉冲宽度小于100微秒,典型范围为20-50微秒。电压波形2555上的正突跳幅度典型地在 0

‑

600v的范围内。对于不希望短突跳离子量组加速远离溅射靶的用户而言(在电流波形中显示用于短突跳2556),正突跳的起动延迟将被设定为:在此时段之后典型地设定在20-40微秒。在溅射靶近处的离子化率和等离子体密度高度关联于有效电流密度。有效电流密度在0.1-10a/cm2的范围内。

126.图26是传统平面式磁控操作的照片,其中超快短主脉冲用于沉积和随后的正突跳脉冲的rf状调制以产生和维持相对于衬底具有正电势的次级等离子体以进行刻蚀。每个脉冲周期将为沉积和刻蚀的组合,即,其中具有铜溅射靶以实现择优取向铜沉积,例如cu

(211)/cu(111)/cu(100)。调节刻蚀参数以实现择优取向和外延生长条件。溅射靶2601处理负主脉冲和rf调制正脉冲。跑道上的密集等离子体区域2613是来自cu i和cu ii光学发射线的亮白-绿色。通过正电压rf调制激发的中心等离子体区域2680是来自ar i和ar ii激发的粉色。中心等离子体区域2680延伸一直向下至绝缘衬底2682,呈现出沉积和刻蚀表面2683的组合。保形等离子体鞘2681延伸向下至绝缘衬底2682。可通过使用沉积和刻蚀的组合而沉积出择优取向膜。

127.图27a和27b的照片凸显出超突跳模式,用于在远离磁场尖头处产生延伸等离子体和通过样本示波器波形2786(图27a)(显示出77khz操作)、用于rf状振荡的电流波形2758、和rf状电压应用的电压波形2785在衬底上刻蚀。图27b中的照片显示出裸靶电极2701,没有来自跑道的明亮可见发射。不存在任何密集等离子体区域表明:未发生靶溅射。明亮中心等离子体区域2780遵循磁尖头进入靶电极中,以更高正电势往返至靶电极2701。结果的刻蚀等离子体延伸直到衬底2784,其具有可见的等离子体鞘2781(与样本共形)。超突跳模式在用于直接刻蚀的操作条件范围下可无限期维持。超突跳也可结合负dc偏置在衬底上使用,以实现额外的材料处理灵活性。

128.既然我们具有的倒置缸磁控系统关联于超快脉冲和极性逆反能力,并能够实时调节沉积和刻蚀状况,则我们转到用于生产核燃料和包覆材料涂层的集成处理系统。图28a和28b例示出使用专用单个倒置缸磁控溅射/刻蚀站2787(其具有通过多个在线站的线性馈给)或者具有一致操作的多个沉积/刻蚀头2788的批量模式的在线过程(图28a)或批量制造过程(图28b)。

129.图29例示性图示出过程工作流程,用于在线icm制造过程,适合用于在核燃料包覆上处理薄膜多层涂层。在所述在线站方式中,将存在一个连续真空处理线,其中各级之间具有泵送和材料处置。每个icm站将针对特定过程优化,核包覆材料当其从t0、t1、t2、t3等等连续处理2971时将以恒定线性速率馈给经过每个icm站。多个溅射/刻蚀站清洁2972、刻蚀2973、混合2974、粘接2975、应力管理2976、整体沉积2977、添加扩散阻障和/或界面材料2978和包覆层2979,例如反应氮化物沉积。根据在框2991中识别的过程定制化变量控制参数以影响薄膜性能。加载器可插入一个或多个燃料包覆区部(其将通过差分抽气、烘烤除气、和通过连续时间线2971的转变进行处理)。

130.关于连续馈给系统存在多个技术挑战。一个挑战是联结每个燃料包覆区部,从而允许独立偏置电压和电流路径通过每个衬底、提供从燃料包覆散热的方式以不超过下面zirlo材料的热极限,以改变材料的结构和物理特性,例如延展性、强度、应力,等等。由于燃料包覆区部约400cm长、直径1cm,具有大的长度直径比,因而可以使用用于支撑、固定、运送、电连接和流体连接的连续馈给适配器。若40cm的线性房产仅牺牲其总处理长度的10%,则对在线方式存在固有吸引力。图30例示出连续馈给系统,其具有适配器塞3089以将一个或多个核燃料包覆管3006以连续方式馈给经过icm在线沉积/刻蚀系统,用于涂层3007。示例显示在图30中,其中适配器塞支撑2个具有内部流体运送的连接部;多个变例是可行的。

131.变例显示在图31a和31b中,其中,例示出使用在线适配器塞3189支撑多个衬底,并凸显使用具有磁零点双极聚焦的icm(具有高密度等离子体产生)将形成等离子体浸没和在多个衬底上的保形沉积3131。通过溅射靶(未示出)上的磁旋转和来自磁几何形状的等离子体浸没效应且结合正突跳脉冲,在衬底周围存在足够开阔空间用于保形沉积,而无需衬底

旋转。这对复合在线小批量处理(具有1、3、4、6或更多衬底)是有用的,而同时仍利用倒置缸磁控额外等离子体集中和浸没效应(在中心线上)和离子渡越时间(用于沉积和刻蚀)。

132.图32例示出典型的过程工作流程,用于在大型室上的批量处理系统,构建有传统pvd/刻蚀系统或大直径icm装置,与超快激冲和正突跳和/或偏置串联连接并非同步或同步操作。两个大型真空室(支撑多个核燃料包覆管)将使用多个溅射电极并行协同处理,用于清洁、刻蚀、混合、粘接、应力管理、整体沉积。对于基本材料类型的每个改变,需要另外的室,以在每个大型真空室中保持仅一种主元素,即,nb,cr,mo,等等。另外的特别扩散阻障、界面材料和非氮化物包覆层可能需要分立的室,在沉积以获得高质量膜之前进行清洁和刻蚀准备步骤。可控制参数以影响薄膜性能。其从t0,t1,t2,t3等等连续处理3271。并行的多个溅射/刻蚀单元将清洁3272、刻蚀3273、混合3274、粘接3275、应力管理3276、整体沉积3277、添加扩散阻障和/或界面材料3278和包覆层3279,例如反应氮化物沉积。可控制参数3291以影响薄膜性能。

133.图33凸显出在延伸等离子体场中的传统批量衬底旋转,其中使用多个串联/并联操作的大直径倒置缸磁控阴极。多个溅射靶3301沿方位角沿真空环境的中心线环绕多个衬底3306。可利用旋转磁组件和/或各个衬底3392的旋转实现沉积和刻蚀均匀性。若为大直径室,则磁零点效应将减小,总的等离子体密度当功率扩散到更大空间时降低;不过,离子和中子渡越时间在更大直径时更长,从而允许使用正突跳正电势调节和/或脉冲dc偏置(直接施加到衬底3306上)高效捕获离子。离子和中性物发射3303将透过衬底内空间,仍提供在衬底3306上保形沉积的机会。将多个icm模块添加到相同的真空室上将允许更高总脉冲功率,用于给定空间和更大面积以提取功率。溅射靶原材料成本和制造为准缸几何形状是可行的。

134.图34a和34b显示出cr在zr和zr合金材料上的现有技术,其中,使用传统dc溅射 主动衬底偏置。图34b显示出用于cr涂层直接hipims沉积到m5 zr合金材料上(其中使用主动衬底偏置)的现有技术。应注意,来自于柱状纤维生长的膜形貌差异,其中图34a显示一些竖直空隙和晶粒边界分离,图34b中显示在m5材料上的致密cr层。

135.图35a例示出阴极弧过程。图35b显示出用于核包覆涂层的tin和tialn多层的阴极弧沉积的现有技术。应注意膜上的大量宏观粒子残渣和针孔缺陷。

136.图36a,36b,36c and 36d显示出裂缝分开的2

‑

3μm厚的多层堆叠(沉积在试样上)的扫描电子显微图像,其中使用超快激冲hipims 正突跳系统。图36a是nb/cr层合材料(利用单一真空室中的两个独立溅射靶)。图36b是cr/crn5双层堆叠,其中使用单个cr溅射靶,通过ar气沉积cr层,通过纯n2气沉积氮化物层。图36c是hf/hfn5双层堆叠,其中使用单个hf溅射靶,通过ar气沉积hf层,通过ar n2混合物沉积氮化物层。图36d是zr/zrn5双层堆叠,其中使用单个zr溅射靶,通过ar气沉积zr层,通过ar n2混合物沉积氮化物层。应注意双层的延展性。

137.对于材料暴露于高温氧化环境的情况,当承受各种极端条件(热沉积、热循环、高机械加载)时和当暴露于各种环境影响(例如蒸气、水、化学物、盐、沙、粒子侵蚀,等等)时,氧化保护涂层可保持功能性和完整性。一个示例是经历事故场景的核燃料,包括冷却剂损失、暴露于蒸气、极端温度、低温冷却剂急冷,等等。这些操作条件可导致表面上的缺陷,这在单层涂层的情况下将导致涂层性能完全退化以及涂层毁灭。缺陷的聚积和生长可通过薄

膜结构纳米层化而停止。在纳米层化复合膜中,薄的多层涂层沉积为各层,使得有效缺陷长度规模受控且最小化至小值,由此确保膜完整性、裂纹抑制、和热应力有效管理。这些纳米层化复合膜可用于在高温环境中增强抗氧化性,由此能够使用否则可能不相容于高温氧化环境的材料。

138.图37显示出功能分级纳米层复合物的现有技术,其可使用本发明进行沉积以实现具有精度控制和厚膜堆叠的高容量制造。对于高温抗氧化性,沉积至少两层薄材料层,采用交替层方式(范围从1纳米至10微米厚度)组合布置,以形成良好限定的调制长度规模(限定“特征缺陷长度”规模)。薄材料层足够小,使得层周期性量级短于将经黑体频谱发射的用于发射性冷却的光子的波长,例如,双层对为100nm,则光波长为1000nm(10倍或更小)。特征缺陷长度设定当遇到另一材料平面和裂纹阻止界面之前的最小裂纹距离,由此改进断裂韧性。裂纹的阻止将防止极厚氧化物规模的生长(其降低材料的发射性并导致进一步局部加热和失控裂纹生长和膜破坏。使用超快hipims脉冲可制成平滑以减少摩擦的各层。纳米层允许使用超高温陶瓷材料,选自包括以下的组:xb2,xo2,xn,或xf。

139.图38的例示凸显出短期包覆涂层(使用金属nb/cr/mo与氮化物包覆层)、扩散阻障、拉伸压缩应力管理、改善的断裂韧性和热应力管理,其中采用新型倒置缸磁控管,其具有磁零点俘获(用于高离子捕获应用)、灰尘粒子减轻、优越侵蚀控制和处理稳定性、激冲 突跳集成(用于清洁、刻蚀、混合、粘接、反应层和形貌控制)。更长期是纳米复合物和功能分级层(空间调制)、改善的cte匹配和环向应力管理、超晶格结构(用于超高温抗氧化性)、稳定剂和扩散抑制物、燃料芯涂层的可扩展性、用于气体阻障控制和耐磨损的包覆内部、和sic材料。

140.基于图38中的理念进行扩展,图39例示性图示出工程多层纳米/微米复合薄膜。衬底3906被清洁和刻蚀以到达下面整体衬底材料。金属界面混合层3974通过组合式沉积刻蚀被引入。下一步沉积完全致密粘接层3975,用作延展性层(弹性)的基体以管理热膨胀和失配cte(热膨胀系数)。界面或扩散阻障层3978可被引入以限制在温度或伽伐尼电势升高时的迁移。裂纹阻止层3994可被引入以抑制热冲击和保持临界层免于灾难性失效。应力控制层3976可被添加以管理厚膜的拉伸-压缩应力和竖直堆叠工程。整体薄膜层3977可按多个级别引入以提供所需厚度性能。侵蚀阻止3992和耐磨3993层可被添加以实现特定的化学抗性和硬度性能。可添加包覆层3979用于润滑和摩擦性能。离子能量(e*)(通过正突跳和激冲主脉冲)和粒子通量(t*)的控制允许调节薄膜微结构和形貌。

141.图40对于薄膜微结构和形貌的控制通过andre anders修正thornton结构区示意图的例示(用于全面能量凝聚)进行扩展。对于给定的衬底至溅射靶的距离、磁场几何形状和场分布,hipims脉冲幅度、脉冲宽度、时序、峰值电流密度、重复率和压力的调节,允许对主脉冲粒子通量(t*)(其近似为热峰)进行控制。在更短时段中具有更高粒子加载的更强短脉冲具有高温效应而允许沉积材料平衡,并朝向纤维过渡晶体(区t)、柱状晶体(区2)和重结晶晶体结构(区3)调节。对于源自于主激冲hipims脉冲的给定的磁场、尖头磁零点几何形状、压力和可用等离子体,正突跳脉冲幅度、短/长突跳脉冲、起动延迟和任何超突跳效应(对于rf状振荡)将会允许有效能量(e*)的调节和薄膜微结构和形貌的调节。基本控制激冲和正突跳,允许在anders/thornton szd上各处运动,甚至实现细晶的纳米晶膜(其具有择优取向和低温低能量离子辅助外延生长区域)和致密无定形玻璃膜。过程工程可沿szd移动

以实现拉伸/压缩应力控制、柱状生长/纳米晶(具有择优取向),等等。

142.图41a和41b例示性图示出另外的图,凸显出当燃料加载和焊接之后将hipims薄膜涂层直接施加到核燃料棒包覆和端塞上的可能性。这具有覆盖焊缝以进行保护的优点。

143.图42a和42b图示出使用激冲 正突跳涂层的燃料包覆样本照片,其具有8μm的nb/cr双层涂层,空气中喷焰加热到1200c持续5分钟后20c水淬火,无脱层、剥落或膜恶化(此外略有氧化物形成在表面上,如同预计)。

144.图43a和43b图示出本发明的可替代实施例,其中柱型阴极使用蜿蜒磁性连续跑道(或其它),具有内部运动磁体用于更佳均匀性和更少再循环,用于激冲 突跳。较小版本可用于管、管道、筒等等内部上的涂层。在此,磁组件4338位于靶固持器4308(结合于溅射靶材料4301)内。磁组件4338在内部旋转4339以移动在磁约束区4329下形成的密集等离子体区域4313。溅射的离子和中子4303向外喷射到涂层对象。

145.图44是一系列四个扫描电子显微图(以不同放大级别),显示出在基准管上8μm的cr/nb涂层(依照制法#59a),显示出nb混合层(至下面的衬底4406)、nb应力控制层(用于延展性)和界面nb层(用于cr粘接)。cr整体膜4499完全致密,具有良好微结构,具有与nb层4498的良好粘接性。

146.图45是一系列四个扫描电子显微图(以不同放大级别),显示出在基准管上8μm的cr/nb涂层(依照制法#59b),显示出nb混合层(至下面的衬底4506)、nb应力控制层(用于延展性)和界面nb层(用于cr粘接)。cr整体膜4599完全致密,具有良好微结构,具有与nb层4598的良好粘接性。

147.图46的示意性的方框示意图显示出在溅射靶电极、返回电极、衬底、真空环境中的等离子体和一个或多个激冲hipims脉冲模块(其主和突跳供应器)和任意激冲偏置脉冲模块供应器之间的电部件/电路布置的例示性示例。图46中的示意性方框示意图概述用于沉积和刻蚀的激冲系统的通常设定。高电压电脉冲从外部脉冲功率模块通过适合绝缘低阻抗连接直接提供到溅射靶。通过旋转磁组件,这允许低阻抗电连接到溅射靶固持器以实现高效功率传输和联接。激冲模块被设计用于并行的同步和非同步操作。因此,多个单元可并行脉冲以传输所需功率、上升时间、等离子体密度,用于溅射靶电极构造。

148.图47提供关于改善沉积保形性和控制(与现有技术当前状态相比)的更多细节。整体等离子体4723具有在拟涂层衬底4706表面上定型和准正交于表面提供导引离子能量的效果。根据等离子体密度和有效等离子体鞘4781长度,此整体等离子体的定型可在次mm长度规模,以实现优越的沉积保形性。激冲的强烈超短脉冲形成极高的等离子体密度。虑及于此,源自磁场零点或最小效应的等离子体集中效应4731和磁喷嘴/尖头效应(未示出)引起极高程度的离子化和更大的整体等离子体密度,从而引起更高的保形性程度和离子捕获效率4764。上述特征的净效果是:对于工程材料涂层的优越控制。短突跳4768和长突跳脉冲4769引起强力的离子捕获效率。

149.这种改善的离子捕获效率4764和保形鞘4781改善涂层均匀性以实现具有3d几何形状的复杂零件,例如涡轮叶片、航空飞行器前缘、医疗装置(例如可膨胀支架和线圈)、电池电极、太阳能材料、半导体器件,等等。

150.图48a图示出本公开内容的例示性示例,有利于将涂层沉积到对象(例如核燃料包覆管)上和/或刻蚀对象内表面,其中使用位于对象外的磁结构。衬底4806的内表面被涂覆

以源自于溅射靶4801电极的离子和中性粒子4804,溅射靶电极通过来自激冲系统(未示出)的电压被偏置。磁场组件4838位于衬底4806外,优选地在真空环境和冷却水外,但足够近以产生充分磁场4812促使密集等离子体4813在衬底4806结构内形成。在图48a中,衬底4806可自身用作返回电极,用于例如沿轴线或在端部上利用的脉冲电流或分离路径。

151.图48b图示出另一场景,其中内部沉积和刻蚀过程与外部过程组合。具有内外表面的衬底4806接受来自密集等离子体区域4813(借助来自外部磁组件4838的磁场4812形成)的离子和中性物4804的沉积和刻蚀。溅射靶4801可同步脉冲、非同步脉冲、或通过关于用户应用分布离子和中性粒子4804的方式脉冲。例如,由于外衬底4801上的表面积更大,因而其操作脉冲频率可三倍于中心靶4801。电压、脉冲宽度和参数可被调节以调整(至宽变化程度)沉积和刻蚀过程和由此实现的结果。中心溅射靶电极4801的材料可不同于外溅射靶4801,以实现不同的材料和应用。示例性内部涂层可为裂变产物扩散阻障和抗磨损层,其中核燃料接触包覆管的内壁。这将不同于外部涂层(其朝向抗氧化性、高温断裂韧性和抗裂纹层合进行调适)。

152.图49a关于在超突跳操作模式下的正电压逆反和随后rf状振荡提供更多的细节。主负脉冲4965转变为短正突跳相位4966和长突跳相位4967。突跳电压被调制4985以产生rf状振荡(频率4986)。这具有如下效果:将能量传输到电子并用于鼓励离子化和在系统中产生额外等离子体。根据正突跳电压幅度和局部状况,准稳态rf等离子体可通过正突跳电压的这种rf状振荡4985被驱动以维持等离子体。在一种模式中,突跳电压简单地开启或关断(漂浮),等离子体自然地通过扩散而衰减。在振荡向回改变至其峰值之前,有效rf偏置电势4969将自然平衡以在峰值正电压与下降电压之间起到某些作用。振荡频率允许调节有效rf偏置电势4969。

153.图49b显示出一个示例,其中,频率4986较低,正突跳幅度在每个周期进一步下降而降低有效rf偏置电势4969。

154.图49c显示出正突跳波形(包括多频谱频率组分4986)创造性调制以驱动高密度等离子体但保持较低的有效rf偏置电势4969。未示出但被包括以作为参考的是:在各设定电压设定点之间的正突跳电压的主动调制,其中使用激冲功率模块,以限定相对于时间的定制电压构形。这用于在多个脉冲之间在每个周期或随时间定制等离子体密度和rf偏置,例如,波形a用于1000主脉冲,波形b用于100主脉冲。

155.图50a例示性图示出本文中所公开内容的应用。即,在粒子加速器电极和电磁腔结构上的薄膜刻蚀和沉积。图50a图示出四翼射频四极加速器腔的截面区。此腔的内部四个象限承受强电磁场和表面rf电流。为了实现高加速梯度,使用极高电场。腔中表面涂层的质量、其微结构和电导性对于实现高性能极为重要。本公开内容当实施时允许表面准备、清洁、刻蚀、砧接、和沉积高质量材料以改善性能。在此示例中,溅射靶5001插入到加速器腔衬底5006的真空环境5011内。溅射靶5001的磁组件5038内产生磁场5012,磁场5012产生和维持产生离子和中性物5004(其正沉积到衬底5006上)所需的密集等离子体区域5013。

156.图50b的照片显示出位于加速器腔结构衬底5006内的四个溅射靶5001。密集等离子体区域0513在真空环境5011内清晰可见。具有致密纳米晶结构的高导电性铜可沉积具有超平滑表面粗糙度以承受高电场梯度。纳米晶织构抗拒滑移面晶须生长(其在高梯度下促使表面电场集中和点火)。本公开内容修复此问题。另外,本发明还可用于超导体膜和层,例

如nb、nb/nbn等等。使用激冲和正突跳和本发明的各方面,则膜形貌和结晶度受控以实现择优晶体取向、晶粒尺寸、晶格面匹配、表面韧性和其它有利于优越的残余电阻率定量、电流密度、和磁性能的参数。

157.图51a和51b是激冲2

‑

2系统和激冲20

‑

20系统(用作本公开内容的实施方案中在此所述系统中的动力供应器)的照片。

158.本文中引用的所有参考文献(包括公开物、专利申请、和专利)在此通过引用并入本文,如同每个参考文献被独立具体指明通过引用并入本文而且全文在此呈现。

159.在描述本发明的应用环境中(特别是在所附权利要求的应用环境中)使用表述“一”、“一个”和“所述”以及类似所指物应被理解为覆盖单数和复数,除非在本文中另行指出或者与应用环境明显抵触。表述“包括”、“具有”、“包含”、“含有”应被理解为开放式表述(即,意味着“包括但不限于”),除非另行指出。本文中所述的值的范围仅意在用作简易方式分别提及落在所述范围内的每个分立的值,除非在本文中另行指出,每个分立的值并入说明书中,如同其在本文中单独描述。本文中所述的所有方法可按照任何适合顺序执行,除非在本文中另行指出或者与应用环境明显抵触。在本文中提供的任意和所有示例或示例性语言(例如“如”)仅意在更好地阐释本发明,并非对本发明的范围加以限制,触发另行限定。专利文件中的语言应被理解为:并非指认任何未限定元素作为施行本发明的基本要素。

160.在此描述发明人所知的示例性实施例以施行本发明。通过阅读以上描述,这些实施例的变例对于本领域普通技术人员而言将变得显见。发明人预计由本领域技术人员在适合时采用这样的变例,发明人意在使本发明以其它方式施行,而非以本文中所述而专用施行。因此,本发明包括如可用法律所允许的在所附权利要求书中限定的主题的所有修改方案和等同方案。另外,其所有可行变例中的上述元素的任意组合被本发明所涵盖,除非在本文中另行指出或者与应用环境明显抵触。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。