1.本发明属于直升机电动泵的控制装置领域,尤其涉及一种降低直升机电动泵起动扭矩的控制装置。

背景技术:

2.直升机的液压系统由主液压系统与辅助液压系统构成,辅助液压系统一方面在主液压系统掉压时向主液压系统供油以保证主液压系统压力,另一方面在直升机收放桨叶及尾桨时提供动力,以保证直升机正常收放。辅助液压系统主要由电动泵(电动泵由定量泵和电机组成)及相关液压元件组成,通过监测系统压力控制电动泵的起停,给液压系统供油,电动泵常处于频繁带载起动工况。电动泵带载起动时,辅助液压系统的各个摩擦副油膜尚未建立,各个摩擦副和油液的阻尼作用较大,使得电机需要克服的起动扭矩很大,特别是在低温工况下,油液粘度低,需要的起动扭矩大,导致电机起动瞬时电流过高,可能导致传动轴断裂和电机毁坏,使得辅助液压系统失效,不能向液压系统供油,严重时甚至导致安全事故。因此,需要一种降低电动泵起动扭矩的控制装置,对延长辅助液压系统使用寿命以及提高辅助液压系统可靠性具有重要意义。

技术实现要素:

3.本发明的目的在于,提供一种降低电动泵起动扭矩的控制装置。本发明具有能降低电动泵起动扭矩的优点,可延长辅助液压系统使用寿命以及提高辅助液压系统可靠性。

4.本发明的技术方案:降低电动泵起动扭矩的控制装置,包括电机,电机的输出端设有变量泵,变量泵通过单向阀连接主液压系统,单向阀通过管道连接主液压系统,管道上设有压力传感器、电磁换向阀和蓄压器,压力传感器通过控制器连接电机,电磁换向阀通过随动活塞连接变量泵,电磁换向阀连接控制器,变量泵上设有回位活塞。

5.前述的降低电动泵起动扭矩的控制装置中,所述电磁换向阀与单向阀之间设有节流孔。

6.前述的降低电动泵起动扭矩的控制装置中,还包括包覆变量泵的斜盘组件的壳体,随动活塞和回位活塞分别位于斜盘组件的两侧,随动活塞的外侧设有与壳体连接的调节螺堵,随动活塞与调节螺堵之间形成与油腔,回位活塞通过回位弹簧连接弹簧座,弹簧座与壳体固定;电磁换向阀的其中一个端口连接油腔,电磁换向阀的另一个端口连接壳体的内腔。

7.前述的降低电动泵起动扭矩的控制装置中,所述电磁换向阀位于壳体的外侧,包括中空的控制阀体,控制阀体的一端设有密封螺堵,控制阀体内设有换向阀套,换向阀套内设有换向阀芯,换向阀芯的一侧设有电磁铁,换向阀芯上设有与电磁铁连接的复位弹簧;

8.所述电磁换向阀内设有与单向阀连接的第一油路;所述换向阀套与控制阀体之间形成第一腔体,第一腔体通过第一通孔连接油腔,换向阀套上设有均与第一腔体连接的第二通孔和第三通孔,换向阀芯上设有一端与第二通孔连接的环形槽,环形槽的另一端与第

一油路连接,第一通孔、第一腔体、第二通孔、第一环形槽构成第二油道;所述换向阀芯内设有第三油道,第三油道的一端位于第三通孔的一侧,第三油道的另一端连接壳体的内腔。

9.与现有技术相比,本发明在现有辅助液压系统的基础上,将定量泵改成了变量泵,并增加一个电磁换向阀,通过电磁换向阀切换变量泵随动活塞的油腔与变量泵出口高压油或回油的通断。在初始状态下,随动活塞腔与出口高压油处于常通状态,使得电动泵起动前液压泵处于零排量状态,从而极大地降低变量泵的起动扭矩,变量泵起动后,随动活塞与回油沟通,使得变量泵处于最大排量,从而为主液压系统持续供油。因此,本发明具有能降低电动泵起动扭矩的优点,可延长辅助液压系统使用寿命以及提高辅助液压系统可靠性。

附图说明

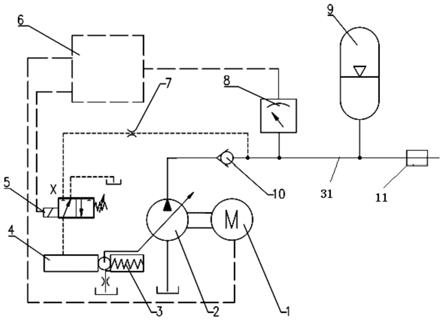

10.图1是本发明的原理图。

11.图2是本发明在电磁换向阀处的结构示意图。

12.图3是图2的局部放大图。

13.附图中的标记为:1

‑

电机,2

‑

变量泵,3

‑

回位活塞,4

‑

随动活塞,5

‑

电磁换向阀,6

‑

控制器,7

‑

节流孔,8

‑

压力传感器,9

‑

蓄压器,10

‑

单向阀,11

‑

主液压系统,12

‑

斜盘组件,13

‑

调节螺堵,14

‑

密封螺堵,15

‑

控制阀体,16

‑

换向阀套,17

‑

换向阀芯,18

‑

复位弹簧,19

‑

电磁铁,20

‑

回位弹簧,21

‑

弹簧座,22

‑

壳体,23

‑

油腔,24

‑

第一油路,25

‑

第一腔体,26

‑

第一通孔,27

‑

第二通孔,28

‑

环形槽,29

‑

第三油道,30

‑

第三通孔,31

‑

管道。

具体实施方式

14.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

15.实施例。降低电动泵起动扭矩的控制装置,如图1所示,包括电机1,电机1的输出端设有变量泵2,变量泵2通过单向阀10连接主液压系统11,单向阀10通过管道31连接主液压系统11,管道31上设有压力传感器8、电磁换向阀5和蓄压器9,压力传感器8通过控制器6连接电机1,电磁换向阀5通过随动活塞4连接变量泵2,电磁换向阀5连接控制器6,变量泵2上设有回位活塞3。

16.所述电磁换向阀5与单向阀10之间设有节流孔7。

17.还包括包覆变量泵2的斜盘组件12的壳体22,所述壳体22即为变量泵2的外壳,随动活塞4和回位活塞3分别位于斜盘组件12的两侧,随动活塞4的外侧设有与壳体22连接的调节螺堵13,随动活塞4与调节螺堵13之间形成与油腔23,回位活塞3通过回位弹簧20连接弹簧座21,弹簧座21与壳体22固定;电磁换向阀5的其中一个端口连接油腔23,电磁换向阀5的另一个端口连接壳体22的内腔。

18.所述电磁换向阀5位于壳体22的外侧,包括中空的控制阀体15,控制阀体15的一端设有密封螺堵14,控制阀体15内设有换向阀套16,换向阀套16内设有换向阀芯17,换向阀芯17的一侧设有电磁铁19,换向阀芯17上设有与电磁铁19连接的复位弹簧18;

19.所述电磁换向阀5内设有与单向阀10连接的第一油路24,所述的节流孔7形成于第一油路24上;所述换向阀套16与控制阀体15之间形成第一腔体25,第一腔体25通过第一通孔26连接油腔23,换向阀套16上设有均与第一腔体25连接的第二通孔27和第三通孔30,换

向阀芯17上设有一端与第二通孔27连接的环形槽28,环形槽28的另一端与第一油路24连接,第一通孔26、第一腔体25、第二通孔27、第一环形槽28构成第二油道;所述换向阀芯17内设有第三油道29,第三油道29的一端位于第三通孔30的一侧,第三油道29的另一端连接壳体22的内腔。

20.工作原理:控制器6通过压力传感器8采集液压系统压力,当主液压系统11压力降低至设定压力,压力传感器8产生信号,使控制器6控制电机1的起动,或者直升机收放桨叶及尾桨时,控制器6控制电机1的起动,辅助液压系统启动。电机1使变量泵2向主液压系统11供油并向蓄压器9冲压,当主液压系统11压力升高至设定压力后,控制器6使电机1停止,蓄压器9持续为输出流量,保持输出压力,压力再次降低时,电机1再次起动,如此不断循环。其中单向阀10主要在变量泵2不工作时切断变量泵2与液压系统连接以减小系统泄漏的可能性。

21.如图2所示,当辅助液压系统不启动时,控制器6使电磁换向阀5不得电,电磁换向阀5在右端复位弹簧18的作用下工作在右位,变量泵2的出油口依次经节流孔7、第一油路24、第二油道与随动活塞4的左侧连通,由于由于蓄压器9和主液压系统存在压力,在高压油的作用下使得随动活塞4克服回位弹簧20的作用力推动斜盘组件12向零摆角位置摆动,变量泵2处于零排量状态。此时节流孔7以减小油液在控制机构内产生的泄漏。

22.当辅助液压系统启动时,控制器6同时起动电机1与电磁换向阀5,电磁换向阀5得电,电磁铁19推动换向阀芯17使得电磁换向阀5工作在左位,换向阀阀芯左移,环形槽28与第一油路24断开,且第三油道29与换向阀套16上的第三通孔30沟通。此时,第一通孔26与第三通孔30、第三油道29和壳体腔连通,使得随动活塞4两侧压力相同。回位活塞3在回位弹簧20的作用下推动斜盘组件12向大摆角摆动。由于辅助液压系统的反应时间比电控时间长,使得电机1在起动时变量泵2斜盘仍处于最小摆角处,此时电机1起动扭矩为:t=t泵 t附加力矩,其中,t泵为液压泵正常工作所需力矩,其值为t泵=δpv/2π,其中δp为变量泵进出口压差,v为变量泵排量;t附加力矩为变量泵起动时所需要克服的摩擦力矩和阻尼力矩之和。变量泵初始摆角越小,电机1的起动力矩就越小,其起动电流也就越低。

23.本发明具有能降低电动泵起动扭矩的优点,可延长辅助液压系统使用寿命以及提高辅助液压系统可靠性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。