1.本实用新型涉及液压技术领域,尤其是涉及一种可切换模式的液压缸。

背景技术:

2.目前解决油缸推力变动一般是通过监控液压系统压力,安装减压阀或溢流阀改变液压系统工作压力来实现油缸的推力改变。减压阀需人员手动操作,溢流阀会影响其他液压分系统的流量。本油缸是通过改变油缸内部受力面来改变油缸推力,对液压系统不需做任何改动即可实现油缸推力变动。

3.目前改变油缸伸缩速度一般通过给液压系统安装节流阀或比例阀,改变油缸的供油流量来实现油缸伸缩速度变动。节流阀每次改变流量需要手动调节,且无法准确控制流量,因此油缸速度不能准确控制;比例阀需要通过控制器来进行控制,且对液压系统清洁度要求也高。此油缸通过改变油缸内部工作腔的容积来改变伸缩速度,对液压系统不需做任何改动即可实现油缸伸缩速度变动。

4.中国专利文献cn 103603975 b记载了一种多级液压缸,该装置相对复杂,本结构占用体积较大,且使用存在不方便。中国专利文献cn 106015165 a记载了一种多级液压缸,控制不方便,使用有局限,中国专利文献cn 110345127 a记载了一种多级液压缸,在使用的过程中存在缺少合理便捷的控制的缺陷,因此需要改进。

5.此油缸可使用在所需推力需改变的场合,也可使用在需要改变伸缩速度从而达到控制伸缩时间的场合,能作为一个多功能元件独立使用,不用增加其他阀件进行控制,也不对液压系统造成任何影响,操作简单方便。

技术实现要素:

6.本实用新型的主要目的在于提供一种可切换模式的液压缸,解决实际生产应用中液压缸伸缩速度和液压推力有多种需求无法同时满足的问题。

7.为解决上述技术问题,本实用新型所采用的技术方案是:一种可切换模式的液压缸,包括缸座、换向阀机构和推杆装置,所述缸座套设有活塞杆,所述活塞杆套设有缸筒,所述缸座和缸筒固定连接,所述活塞杆和缸座之间设有第一腔体,所述缸筒和活塞杆之间设有第二腔体,所述活塞杆、缸座和缸筒之间设有第三腔体;

8.所述缸座和活塞杆之间设有第一密封件;

9.所述活塞杆和缸筒之间设有第二密封件。

10.优选方案中,所述缸座包括平行设置的两个第一油道和两个第二油道,所述第一油道和第一腔体连接,所述第二油道和第三腔体连接。

11.优选方案中,所述缸筒设有第一油路接口,所述第一油路接口和第二腔体连接。

12.优选方案中,所述换向阀机构包括阀芯装置,所述阀芯装置套设有套筒,所述套筒设有第一油孔、第二油孔、第三油孔和第四油孔,所述第一油孔和第三油孔连接有第二油路接口,所述第二油孔和第四油孔连接有第三油路接口。

13.优选方案中,所述阀芯装置包括第一阀芯、第二阀芯和第三阀芯,所述第一阀芯和第二阀芯之间通过第一连杆固定,所述第二阀芯和第三阀芯之间通过第二连杆固定。

14.优选方案中,所述第一阀芯、第二阀芯和第三阀芯轴心线重合。

15.优选方案中,所述第一阀芯和第二阀芯的中心距等于第三油孔和第四油孔的中心距。

16.优选方案中,所述第二阀芯和第三阀芯的中心距等于第一油孔和第二油孔的中心距。

17.优选方案中,还设有推杆装置,所述推杆装置设置于套筒的一端,所述推杆装置包括推杆、固定件和液压单元,所述推杆包括第一凹槽、第二凹槽和第三凹槽,所述推杆和阀芯装置连接,所述固定件通过螺钉固定于所述缸座,所述固定件设有红外距离传感器,所述固定件和液压单元之间设有支撑架。

18.优选方案中,所述推杆和套筒之间还设有第三密封件。

19.本实用新型提供了一种可切换模式的液压缸,较传统液压缸在固定压力下只能输出固定大小的力而言,本液压缸输出力的大小可达3种,对所需输出力的变化具有很好的适应能力。

20.传统油缸由于有杆腔的容积小于无杆腔,在固定流量下,伸出速度必定比缩回速度慢,本油缸在设计时可使不同腔体的受力面积不同,从而使油缸达到伸出速度比缩回速度快,或者伸出速度与缩回速度相等的效果。在实际应用中本油缸共可获得3种不同的油缸伸缩速比,对伸缩速度有特殊要求的场合有很好的适应性。

附图说明

21.下面结合附图和实施例对本实用新型作进一步说明:

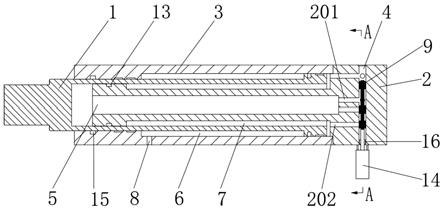

22.图1是本实用新型整体示意图;

23.图2是本实用新型a_a向视图;

24.图3是本实用新型阀芯装置示意图;

25.图4是本实用新型推杆装置示意图;

26.图5是本实用新型推杆装置轴向示意图;

27.图6是图5的轴向剖视示意图;

28.图7是本实用新型第一种状态活塞杆伸出示意图;

29.图8是图7的轴向剖视示意图;

30.图9是本实用新型第一种状态活塞杆缩回示意图;

31.图10是图9的轴向剖视示意图;

32.图11是本实用新型第二种状态活塞杆伸出示意图;

33.图12是图11的轴向剖视示意图;

34.图13是本实用新型第二种状态活塞杆缩回示意图;

35.图14是图13的轴向剖视示意图;

36.图15是本实用新型第三种状态活塞杆伸出示意图;

37.图16是图15的轴向剖视示意图;

38.图17是本实用新型推杆装置轴向示意图。

39.图中:活塞杆1,缸座2,第一油道201,第二油道202,缸筒3,换向阀机构4,第一腔体5,第二腔体6,第三腔体7,第一油路接口8,阀芯装置9,第一阀芯901,第二阀芯902,第三阀芯903,第一连杆904,第二连杆905,套筒10,第一油孔1001,第二油孔1002,第三油孔1003,第四油孔1004,第二油路接口11,第三油路接口12,第一密封件13,推杆装置14,推杆1401,固定件1402,液压单元1403,红外距离传感器1404,第一凹槽1405,第二凹槽1406,第三凹槽1407,支撑架1408,第二密封件15,第三密封件16,第一油缸受力面17,第二油缸受力面18,第三油缸受力面19。

具体实施方式

40.实施例1

41.如图1~17所示,一种可切换模式的液压缸,包括缸座2、换向阀机构4和推杆装置14,所述缸座2套设有活塞杆1,所述活塞杆1套设有缸筒3,所述缸座2和缸筒3固定连接,所述活塞杆1和缸座2之间设有第一腔体5,所述缸筒3和活塞杆1之间设有第二腔体6,所述活塞杆1、缸座2和缸筒3之间设有第三腔体7,所述缸座2和活塞杆1之间设有第一密封件13,所述活塞杆1和缸筒3之间设有第二密封件15。由此结构,以使得活塞杆1、缸座2和缸筒3设置有三个不同的腔体,由于三个腔体的体积不同,因此活塞杆1可以获得不同的推力,同时活塞杆1可以获得不同的伸缩速度,第一密封件13和第二密封件15采用氟硅橡胶制成,耐油耐高温,保证了工作时的密封效果。

42.优选方案中,所述缸座2包括平行设置的两个第一油道201和两个第二油道202,所述第一油道201和第一腔体5连接,所述第二油道202和第三腔体7连接。由此结构,以使得液压油可以在第一油道201和第一腔体5之间互通,在第二油道202和第三腔体7之间互通。

43.优选方案中,所述缸筒3设有第一油路接口8,所述第一油路接口8和第二腔体6连接。由此结构,以使得液压油可以在第一油路接口8和第二腔体6之间互通。

44.优选方案中,所述换向阀机构4包括阀芯装置9,所述阀芯装置9套设有套筒10,所述套筒10设有第一油孔1001、第二油孔1002、第三油孔1003和第四油孔1004,所述第一油孔1001和第三油孔1003连接有第二油路接口11,所述第二油孔1002和第四油孔1004连接有第三油路接口12。由此结构,液压油可以通过不同的油孔进入到缸体内部,因此产生的液压推力和速度不同,从而使得液压缸切换不同的工作模式。

45.优选方案中,所述阀芯装置9包括第一阀芯901、第二阀芯902和第三阀芯903,所述第一阀芯901和第二阀芯902之间通过第一连杆904固定,所述第二阀芯902和第三阀芯903之间通过第二连杆905固定。由此结构,第一阀芯901、第二阀芯902和第三阀芯903通过第一连杆904以及第二连杆905组成整体。

46.优选方案中,所述第一阀芯901、第二阀芯902和第三阀芯903轴心线重合。由此结构,保证了第一阀芯901、第二阀芯902和第三阀芯903在移动的过程中顺畅和一致。

47.优选方案中,所述第一阀芯901和第二阀芯902的中心距等于第三油孔1003和第四油孔1004的中心距。由此结构,保证了第一阀芯901和第二阀芯902可以对第三油孔1003和第四油孔1004封闭,使得液压油从其他油孔进入缸内。

48.优选方案中,所述第二阀芯902和第三阀芯903的中心距等于第一油孔1001和第二油孔1002的中心距。由此结构,保证了第二阀芯902和第三阀芯903可以对第一油孔1001和

第二油孔1002封闭,使得液压油从其他油孔进入缸内。

49.优选方案中,还设有推杆装置14,所述推杆装置14设置于套筒10的一端,所述推杆装置14包括推杆1401、固定件1402和液压单元1403,所述推杆1401包括第一凹槽1405、第二凹槽1406和第三凹槽1407,所述推杆1401和阀芯装置9连接,所述固定件1402通过螺钉固定于所述缸座2,所述固定件1402设有红外距离传感器1404,所述固定件1402和液压单元1403之间设有支撑架1408。由此结构,以使得控制推杆1401伸缩的距离,当红外距离传感器1404检测到凹槽发生距离的变化时,传输信号反馈给液压单元1403,液压单元1403收到信号停止工作,此时推杆1的伸缩长度固定,保证了阀芯装置9处于目标位置,以使得液压缸切换不同的工作模式。

50.优选方案中,所述推杆1401和套筒10之间还设有第三密封件16,第三密封件16采用氟硅橡胶制成,耐油耐高温。由此结构,保证了推杆1401和套筒10之间的密封性。

51.实施例2

52.工作原理:油缸第一油路接口8、第二油路接口11连接压力油管路,作为油缸的活塞杆1伸缩的动力来源,第三油路接口12与油箱连接,用于补偿相应空腔的容积变动避免形成真空,阀芯装置9共有3个移动位置,用于切换缸底内部管路,可选择第一腔体5为压力腔、第二腔体6为压力腔或第一腔体5和第二腔体6同时为压力腔进行工作。

53.第一种状态:

54.阀芯装置9处于最上方的位置时,第二油路接口11与第一腔体5连通,第三油路接口12与第三腔体7连通。

55.活塞杆1伸出:从第二油路接口11注油,进入第一腔体5,此时第一腔体5为压力腔,第一油缸受力面17受力,活塞杆1伸出。此时第二腔体6容积变小,第一油路接口8出油,第三腔体7容积变大,第三油路接口12从油箱吸油进入第三腔体7。

56.活塞杆1缩回:第一油路接口8注油,进入第二腔体6,第二油缸受力面18受力,活塞杆1缩回,第一腔体5容积变小,第二油路接口11出油;第三腔体7容积变小,油液从第三油路接口12回油箱。

57.第二种状态:

58.阀芯装置9处于中间位置时,第二油路接口11与第三腔体7连通,第三油路接口12与第一腔体5连通。

59.活塞杆1伸出:从第二油路接口11注油,进入第三腔体7,此时第三腔体7为压力腔,第三油缸受力面19受力,活塞杆1伸出。此时第二腔体6容积变小,第一油路接口8出油,第一腔体5容积变大,第三油路接口12从油箱吸油进入第一腔体5。

60.活塞杆1缩回:从第一油路接口8注油,进入第二腔体6,第二油缸受力面18受力,活塞杆1缩回,第三腔体7容积变小,第二油路接口11出油,第一腔体5容积变小,油液从第一腔体5进入第三油路接口12回油箱。

61.第三种状态:

62.阀芯装置9处于最下方的位置时,第二油路接口11与第一腔体5、第三腔体7连通,第三油路接口12被堵住。

63.活塞杆1伸出:从第二油路接口11注油,进入第一腔体5和第三腔体7,此时第一腔体5和第三腔体7同时为压力腔,第一油缸受力面17、第三油缸受力面19同时受力,活塞杆1

伸出,此时第二腔体6容积变小,第一油路接口8出油。

64.活塞杆1缩回:从第一油路接口8注油,进入第二腔体6,第二油缸受力面18受力,活塞杆1缩回,进入第一腔体5和第三腔体7容积变小,第二油路接口11出油。

65.通过设计第一油缸受力面17、第二油缸受力面18、第三油缸受力面19的大小,可在供油压力固定的条件下,通过改变换向阀芯装置9的位置,使油缸输出3种不同的推力。

66.通过设计第一油缸受力面17、第二油缸受力面18、第三油缸受力面19的大小,可在供油流量固定的条件下,通过改变换向阀芯装置9的位置,使油缸获得3种不同的伸出速度。

67.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。