1.本实用新型涉及压缩机技术领域,特别涉及一种四缸压缩机集成式气流通道。

背景技术:

2.无油空气压缩机是目前微小型分子筛制氧领域常用的核心部件,其作用是提供连续不断的正压气源,在制氧过程中让压缩空气作用于分子筛,分子筛选择性吸附氮,从而达到氮氧分离的效果制取氧气。目前,传统的压缩机采用双缸形式,两缸体之间采用额外增加的管道连接和密封圈连接,用以形成进气管道和压缩空气管道,体积利用率低,同时还容易造成密封圈错位产生漏气,因此本实用新型研制了一种四缸压缩机集成式气流通道,以解决现有技术中存在的问题,经检索,未发现与本实用新型相同或相似的技术方案。

技术实现要素:

3.本实用新型目的是:提供一种四缸压缩机集成式气流通道,以解决现有技术中压缩机内部的管道空间占用率过大且易产生漏气的情况。

4.本实用新型的技术方案是:一种四缸压缩机集成式气流通道,包括正压气流通道及负压气流通道;所述机壳外壁上设置有正压端空气入口、正压端空气出口、负压吸入口及负压排出口;所述正压气流通道连通正压端空气入口及正压端空气出口,所述负压气流通道连通负压吸入口及负压排出口。

5.优选的,所述正压气流通道包括沿气流方向依次连通的正压吸入汇流流道、一对正压吸入流道、一对正压排出流道以及正压排出汇流流道;所述负压气流通道包括沿气流方向依次连通的负压吸入汇流流道、一对负压吸入流道、一对负压排出流道以及负压排出汇流流道。

6.优选的,所述机壳包括由下至上依次设置的底座、安装壳、上顶盖及密封盖、固定在安装壳四周侧壁处的缸体;所述缸体包括一对正压缸套、一对负压缸套、以及密封在正压缸套及负压缸套外侧端的缸盖;所述正压端空气入口及正压端空气出口相对设置在上顶盖外壁上,并处在一对负压缸套上方;所述负压吸入口及负压排出口相对设置在安装壳外壁上,并处在一对正压缸套下方;所述正压气流通道依次沿上顶盖、安装壳及正压缸套流入对应缸盖内部,并由缸盖内部反向沿正压缸套、安装壳及上顶盖流出;所述负压气流通道依次沿安装壳及负压缸套流入对应缸盖内部,并由缸盖内部反向沿负压缸套及安装壳流出。

7.优选的,所述底座、安装壳、上顶盖、密封盖、正压缸套、负压缸套及缸盖中,均通过螺钉锁紧固定连接,且相贴合的端面之间均设置有密封圈。

8.优选的,所述机壳内部密封形成上腔室、中腔室及下腔室;所述上腔室设置在密封盖与上顶盖之间,并被分隔为上进气腔及上出气腔;所述上进气腔形成正压吸入汇流流道,所述上出气腔形成正压排出汇流流道;所述中腔室设置在上顶盖与安装壳上端部之间,并与正压缸套及负压缸套内部相连通;所述下腔室设置在安装壳下端部与底座之间,并被分隔为下进气腔及下出气腔;所述下进气腔形成负压吸入汇流流道,所述下出气腔形成负压

排出汇流流道;所述正压端空气入口与上进气腔相连通,所述正压端空气出口与上出气腔相连通;所述负压吸入口与下进气腔相连通,所述负压排出口与下出气腔相连通。

9.优选的,一对所述正压吸入流道沿一对负压缸套设置方向对称设置,并由上进气腔贯穿安装壳及正压缸套侧壁内部延伸至对应缸套内部;一对所述正压排出流道沿一对负压缸套设置方向对称设置,并由缸套内部贯穿正压缸套及安装壳侧壁内部延伸至上出气腔;一对所述负压吸入流道沿一对正压缸套设置方向对称设置,并由下进气腔贯穿安装壳及负压缸套侧壁内部延伸至对应缸套内部;一对所述负压排出流道沿一对正压缸套设置方向对称设置,并由缸套内部贯穿负压缸套及安装壳侧壁内部延伸至下出气腔。

10.优选的,所述缸盖内部具有供空气进入的第一腔室以及供空气流出的第二腔室,所述第一腔室与第二腔室之间单向流通。

11.优选的,所述缸盖内侧端面处设置有实现第一腔室与第二腔室分隔的阀板,所述阀板上对应第一腔室及第二腔室分别设置有通气孔,与第一腔室相对的通气孔远离缸盖的一侧端面上、以及与第二腔室相对的通气孔靠近缸盖的一侧端面上分别设置有能够受力弯曲的阀片;同时所述阀板上也形成供空气流通的正压气流通道及负压气流通道。

12.与现有技术相比,本实用新型的优点是:

13.本实用新型主要应用于四缸压缩机,用于实现四缸压缩机内部空气的流通,从而便于压缩空气和产生负压,气流通道设置在机壳内部,并配合密封圈实现端面密封,整体结构占用空间小,密封性能高,并通过螺钉锁紧端面压紧密封圈,形成密闭连接,坚固耐久不漏气。

附图说明

14.下面结合附图及实施例对本实用新型作进一步描述:

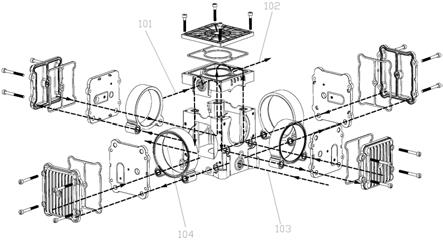

15.图1为本实用新型所述的一种四缸压缩机集成式气流通道基于爆炸式的机壳形成的整体流通示意图;

16.图2为本实用新型所述机壳的结构示意图;

17.图3为本实用新型所述上顶盖的结构示意图;

18.图4为本实用新型所述安装壳的结构示意图;

19.图5为本实用新型所述正压吸入汇流流道以及一对正压吸入流道的流通线路图;

20.图6为本实用新型所述一对正压排出流道以及正压排出汇流流道的流通线路图;

21.图7为本实用新型所述负压吸入汇流流道以及一对负压吸入流道的流通线路图;

22.图8为本实用新型所述一对负压排出流道以及负压排出汇流流道的流通线路图;

23.图9为本实用新型所述安装壳内部的流通线路图;

24.图10为本实用新型所述缸盖内部的第一腔室与第二腔室单向流通的结构爆炸图;

25.图11为本实用新型所述正压气流通道的流通线路图;

26.图12为本实用新型所述负压气流通道的流通线路图。

27.其中:1、机壳;

28.101、正压端空气入口,102、正压端空气出口,103、负压吸入口,104、负压排出口;

29.11、底座;

30.12、安装壳,121、中腔室,122、下腔室,1221、下进气腔,1222、下出气腔;

31.13、上顶盖,131、上腔室,1311、上进气腔,1312、上出气腔;

32.14、密封盖;

33.15、正压缸套;

34.16、负压缸套;

35.17、缸盖,171、第一腔室,172、第二腔室;

36.2、正压气流通道;

37.21、正压吸入汇流流道,22、正压吸入流道,23、正压排出流道,24、正压排出汇流流道;

38.3、负压气流通道;

39.31、负压吸入汇流流道,32、负压吸入流道,33、负压排出流道,34、负压排出汇流流道;

40.4、阀板;

41.41、通气孔,42、阀片。

具体实施方式

42.下面结合具体实施例,对本实用新型的内容做进一步的详细说明:

43.如图1所示,一种四缸压缩机集成式气流通道,设置在机壳1内部,并包括正压气流通道2及负压气流通道3;机壳1外壁上设置有正压端空气入口 101、正压端空气出口102、负压吸入口103及负压排出口104;正压气流通道 2连通正压端空气入口101及正压端空气出口102,负压气流通道3连通负压吸入口103及负压排出口104;同时,正压气流通道2包括沿气流方向依次连通的正压吸入汇流流道21、一对正压吸入流道22、一对正压排出流道23以及正压排出汇流流道24;负压气流通道3包括沿气流方向依次连通的负压吸入汇流流道31、一对负压吸入流道32、一对负压排出流道33以及负压排出汇流流道34。

44.由于气流通道设置在机壳内部,因此以下对机壳1的结构进行赘述:

45.如图2所示,机壳1包括由下至上依次设置的底座11、安装壳12、上顶盖13及密封盖14、固定在安装壳12四周侧壁处的缸体;缸体包括一对正压缸套15、一对负压缸套16、以及密封在正压缸套15及负压缸套16外侧端的缸盖17;底座11、安装壳12、上顶盖13、密封盖14、正压缸套15、负压缸套16及缸盖17中,均通过螺钉锁紧固定连接,且相贴合的端面之间均设置有密封圈;正压端空气入口101及正压端空气出口102相对设置在上顶盖13外壁上,并处在一对负压缸套16上方;负压吸入口103及负压排出口104相对设置在安装壳12外壁上,并处在一对正压缸套15下方;结合上述结构,简单来说,正压气流通道2依次沿上顶盖13、安装壳12及正压缸套15流入对应缸盖17内部,并由缸盖17内部反向沿正压缸套15、安装壳12及上顶盖13 流出;负压气流通道3依次沿安装壳12及负压缸套16流入对应缸盖17内部,并由缸盖17内部反向沿负压缸套16及安装壳12流出。

46.结合图3、图4所示,机壳1内部密封形成上腔室131、中腔室121及下腔室122;上腔室131设置在密封盖14与上顶盖13之间,并被分隔为上进气腔1311及上出气腔1312;上进气腔1311形成正压吸入汇流流道21,上出气腔1312形成正压排出汇流流道24;中腔室121设置在上顶盖13与安装壳12 上端部之间,并与正压缸套15及负压缸套16内部相连通;下腔室122设置在安装壳12下端部与底座11之间,并被分隔为下进气腔1221及下出气腔1222;下进

气腔1221形成负压吸入汇流流道31,下出气腔1222形成负压排出汇流流道34;正压端空气入口101与上进气腔1311相连通,正压端空气出口102 与上出气腔1312相连通;负压吸入口103与下进气腔1221相连通,负压排出口104与下出气腔1222相连通。

47.如图5所示,一对正压吸入流道22沿一对负压缸套16设置方向对称设置,并由上进气腔1311贯穿安装壳12及正压缸套15侧壁内部延伸至对应缸套内部;如图6所示,一对正压排出流道23沿一对负压缸套16设置方向对称设置,并由缸套内部贯穿正压缸套15及安装壳12侧壁内部延伸至上出气腔1312;如图7所示,一对负压吸入流道32沿一对正压缸套15设置方向对称设置,并由下进气腔1221贯穿安装壳12及负压缸套16侧壁内部延伸至对应缸套内部;如图8所示,一对负压排出流道33沿一对正压缸套15设置方向对称设置,并由缸套内部贯穿负压缸套16及安装壳12侧壁内部延伸至下出气腔1222;结合图9所示,正压吸入流道22、负压吸入流道32贯穿安装壳12的具体路径如图中的虚线所示,正压排出流道23与负压排出流道33贯穿安装壳12的路径与图中虚线方向相反。

48.如图10所示,缸盖17内部具有供空气进入的第一腔室171以及供空气流出的第二腔室172,第一腔室171与第二腔室172之间单向流通;具体的,缸盖17内侧端面处设置有实现第一腔室171与第二腔室172分隔的阀板4,阀板4上对应第一腔室171及第二腔室172分别设置有通气孔41,与第一腔室 171相对的通气孔41远离缸盖17的一侧端面上、以及与第二腔室172相对的通气孔41靠近缸盖17的一侧端面上分别设置有能够受力弯曲的阀片42,同时所述阀板4上也形成供空气流通的正压气流通道2及负压气流通道3。

49.本实用新型的具体流通路径如下:

50.正压气流通道2:结合图11所示,其流通顺序依次为:

51.①

正压端空气入口101(图3);

52.②

上进气腔1311(正压吸入汇流流道21),并向两侧分散(图3);

53.③

安装壳12(由上进气腔1311向下贯穿,并由上端面向下延伸至与正压缸套15相连通的端面,图9);

54.④

正压缸套15(图11);

55.⑤

阀板4(图11);

56.⑥

缸盖17内部的第一腔室171(图11);

57.⑦

与第一腔室171相对的通气孔41(该通气孔41远离缸盖17的一侧端面上设置有阀片42,图10);

58.⑧

进入缸套内部(以上均为常压空气的流通路径,由于四缸压缩机中正压缸套15内设置有气缸,当气缸工作时,会将常压空气压缩为压缩空气,以下将为压缩空气的流通路径);

59.⑨

与第二腔室172相对的通气孔41(该通气孔41靠近缸盖17的一侧端面上设置有阀片42,图10);

60.⑩

缸盖17内部的第二腔室172(图10);

61.阀板4(图11);

62.正压缸套15(图11);

63.安装壳12(由与正压缸套15内部相连通的端面向上延伸至安装壳12 上端面,并

贯穿上出气腔1312,图11);

64.上出气腔1312(正压排出汇流流道24,图3);

65.正压端空气出口102(图3)。

66.负压气流通道3:结合图12所示,其流通顺序依次为:

67.①

负压吸入口103(图9);

68.②

下进气腔1221(负压吸入汇流流道31,图9);

69.③

安装壳12(贯穿侧壁,图9);

70.④

负压缸套16(图12);

71.⑤

阀板4(图12);

72.⑥

缸盖17内部的第一腔室171(图10);

73.⑦

与第一腔室171相对的通气孔41(该通气孔41远离缸盖17的一侧端面上设置有阀片42,图10);

74.⑧

进入缸套内部(以上均为常压空气的流通路径,由于四缸压缩机中负压缸套16内也设置有气缸,当气缸工作时,会将常压空气压缩为压缩空气,以下将为压缩空气的流通路径);

75.⑨

与第二腔室172相对的通气孔41(该通气孔41靠近缸盖17的一侧端面上设置有阀片42,图10);

76.⑩

缸盖17内部的第二腔室172(图10);

77.阀板4(图12);

78.负压缸套16(图12);

79.安装壳12(贯穿侧壁,图12);

80.下出气腔1222(负压排出汇流流道34,图9相反方向);

81.负压排出口104(图9相反方向);

82.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型,因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。