1.本实用新型涉及混凝体泵送系统控制装置,具体涉及一种泵车总车一体化阀块结构及泵车总车。

背景技术:

2.泵车为利用压力将混凝土沿管道连续输送的机械,由泵体和输送管组成。混凝土泵车电气控制系统的控制方式主要有五种,分别为机械式、液压式、机电式电器控制式、可编程控制式以及逻辑电路控制式。

3.现有技术的泵车液压系统中,控制单元的阀组均为单体控制,使得单台搅拌泵车中,泵送、分配、提升、搅拌机搅拌、料斗搅拌、卸料等动作均需要单独设置控制阀,这样的单体控制势必会导致外接管路过多,进而导致液压系统布局凌乱,操作点繁多等缺点。

4.因此,有必要提供一种整体布局更优、减少漏油点、液压系统更为稳定的泵车总车一体化阀块结构及泵车总车来解决上述问题。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种结构简单稳定、用材精简节约成本且装配效率更高的托轮反面安装结构。

6.为实现上述目的,本实用新型提供了如下技术方案:

7.一种泵车总车一体化阀块结构,包括阀块本体及成型于所述阀块本体内的多个阀块孔道组件,所述阀块孔道组件包括成型于所述阀块本体的表面的多个阀体安装孔及成型于所述阀块本体内的多个液压管通道,所述液压管通道包括多个出液口及连通多个所述出液口的连通通道,所述阀体安装孔为盲孔,且多个所述阀体安装孔分布于所述出液口的周缘,单个所述液压管通道的所述出液口至少分布于所述阀块本体的两个不同表面。

8.优选的,所述阀块本体包括沿第一方向相对间隔设置的第一表面与第二表面、沿第二方向相对间隔设置的第三表面与第四表面及沿第三方向相对间隔设置的第五表面与第六表面,所述第一方向、所述第二方向及所述第三方向之间两两相垂直。

9.优选的,所述第一表面与所述第二表面、所述第三表面与所述第四表面、及所述第五表面与所述第六表面之间均相互平行。

10.优选的,所述第二表面包括处于不同平面并相互平行的第一子表面与第二子表面,所述第四表面包括处于不同平面并相互平行的第三子表面与第四子表面,所述第一子表面与所述第一表面之间的间距大于所述第二子表面与所述第一表面之间的间距,所述第三子表面与所述第三表面之间的间距大于所述第四子表面与所述第三表面之间的间距。

11.一种泵车总车,包括如前述任一所述的泵车总车一体化阀块结构、安装于所述泵车总车一体化阀块结构的集成阀组及与所述集成阀组连接的工作器件;

12.所述工作器件包括液压油箱、第一油缸、第二油缸、泵体组件及马达组件;

13.所述集成阀组包括连接所述第一油缸与液压油箱的第一油管、设置于所述第一油

管的第一集成阀、连接所述第二油缸与所述液压油箱的第二油管、设置于所述第二油管的第二集成阀、连接所述泵体组件与所述液压油箱的第三油管、设置于所述第三油管的第三集成阀、连接所述马达组件与所述液压油箱的第四油管及设置于所述第四油管的第四集成阀;

14.所述第一集成阀、所述第二集成阀、所述第三集成阀及所述第四集成阀均通过所述阀体安装孔安装于所述阀块本体,所述第一油管、所述第二油管、所述第三油管及所述第四油管均收容于所述连通通道内。

15.优选的,所述第一集成阀包括第一子阀体及与所述第一子阀体连接的第一换向控制阀,所述第二集成阀包括第二子阀体及与所述第二子阀体连接的第二换向控制阀,所述第一换向控制阀用于控制所述第一子阀体,所述第二换向控制阀用于控制所述第二子阀体。

16.优选的,所述泵体组件包括搅拌卸料泵及润滑泵,所述第三油管包括连接所述搅拌卸料泵与所述液压油箱的第一子油管及连接所述润滑泵与所述液压油管的第二子油管,所述第三集成阀设置于所述第一子油管,所述第二子油管与所述第二油管并联。

17.优选的,所述马达组件包括搅拌马达、强制搅拌马达及提升马达,所述第四集成阀包括第三子阀体、第四子阀体、第五子阀体及与所述第五子阀体连接的第三换向控制阀,所述第四油管的数量为多条,所述搅拌马达、所述第三子阀体及所述液压油箱通过一所述第四油管连接,所述提升马达、所述第四子阀体及所述液压油箱通过一所述第四油管连接,所述强制搅拌马达、所述第五子阀体及所述液压油箱通过一所述第四油管连接。

18.优选的,所述第一子阀体、所述第一换向控制阀、所述第二子阀体、所述第二换向控制阀、所述第三集成阀、所述第三子阀体、所述第四子阀体、所述第五子阀体及所述第三换向控制阀均为三位四通电磁阀。

19.综上所述,与现有技术相比,本实用新型提供的泵车总车一体化阀块结构,通过在所述阀块本体内设置多个所述阀块孔道组件,使得泵车总车中的液压油管能够收容于所述阀块孔道组件中,优化了现有技术的液压布局,减少了漏油点,使得整车液压系统更加稳定;本实用新型提供的泵车总车,通过将泵车总车的泵送、分配、提升、搅拌机搅拌、料斗搅拌、卸料等动作集成到所述泵车总车一体化阀块结构中,减少了泵车总车的外界管路,优化了液压系统的布局,且使得所述泵车总车的操作点集中,便于操控。

附图说明

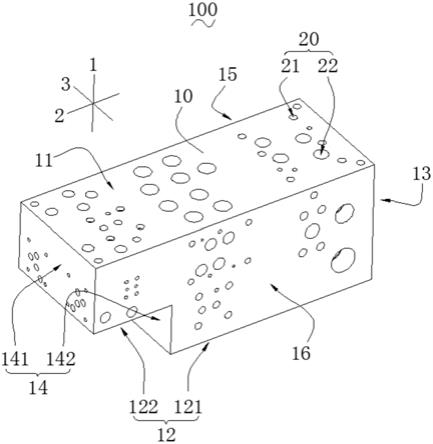

20.图1为本实用新型泵车总车一体化阀块结构的立体结构示意图;

21.图2为图1所示的泵车总车一体化阀块结构的透视图;

22.图3为本实用新型提供的泵车总车的液压油路图。

23.图中,100、泵车总车一体化阀块结构;10、阀块本体;11、第一表面;12、第二表面;121、第一子表面;122、第二子表面;13、第三表面;14、第四表面;141、第三子表面;142、第四子表面;15、第五表面;16、第六表面;20、阀块孔道组件;21、阀体安装孔;22、液压管通道;221、出液口;222、连通通道;31、第一油管;32、第二集成阀;321、第一子阀体;322、第一换向控制阀;33、第二油管;34、第二集成阀;341、第二子阀体;342、第二换向控制阀;35、第三油管;351、第一子油管;352、第二子油管;36、第三集成阀;37、第四油管;381、第三子阀体;

382、第四子阀体;383、第五子阀体;384、第三换向控制阀;41、液压油箱;42、第一油缸;43、第二油缸;44、泵体组件;441、搅拌卸料泵;442、润滑泵;451、搅拌马达;452、强制搅拌马达;453、提升马达;1、第一方向;2、第二方向;3、第三方向。

具体实施方式

24.下面结合附图和实施例,对本实用新型进行详细描述。下述实验例和实施例用于进一步说明但不限于本实用新型。

25.请结合参阅图1至图3,本实用新型提供了一种泵车总车一体化阀块结构100,所述泵车总车一体化阀块结构100包括阀块本体10及成型于所述阀块本体10内的多个阀块孔道组件20。

26.所述阀块本体10包括沿第一方向1相对间隔设置的第一表面11与第二表面12、沿第二方向2相对间隔设置的第三表面13与第四表面14及沿第三方向3相对间隔设置的第五表面15与第六表面16。其中,所述第一方向1、所述第二方向2及所述第三方向3之间两两相垂直。

27.优选的,所述第一表面11与所述第二表面12、所述第三表面13与所述第四表面14、及所述第五表面15与所述第六表面16之间均相互平行。通过设置第一表面11与所述第二表面12相互平行、所述第三表面13与所述第四表面14相互平行、所述第五表面15与所述第六表面16相互平行,使得所述阀块本体10的结构规整化,便于后续控制阀的安装及阀块本体10的安装。

28.优选的,所述第二表面12包括处于不同平面并相互平行的第一子表面121与第二子表面122;所述第四表面14包括处于不同平面并相互平行的第三子表面141与第四子表面142。其中,所述第一子表面121与所述第一表面11之间的间距大于所述第二子表面122与所述第一表面11之间的间距,所述第三子表面141与所述第三表面13之间的间距大于所述第四子表面142与所述第三表面13之间的间距。

29.所述阀块孔道组件20包括成型于所述阀块本体10的表面的多个阀体安装孔21及成型于所述阀块本体10内的多个液压管通道22。其中,所述阀体安装孔21为盲孔,且多个所述阀体安装孔21分布于所述出液口221的周缘。

30.所述液压管通道22包括多个出液口221及连通多个所述出液口221的连通通道222。其中,单个所述液压管通道22的所述出液口221至少分布于所述阀块本体10的两个不同表面。通过如此设置,在后续集成阀的安装过程中,通过将不同的集成阀安装于所述阀块本体10的不同表面,并将不同的油管收容于所述连通通道222内,优化了现有技术中凌乱的液压布局,减少了漏油点,使得整车液压系统更加稳定。

31.本实用新型还提供了一种泵车总车,所述泵车总车包括如前述的泵车总车一体化阀块结构100、安装于所述泵车总车一体化阀块结构100的集成阀组及与所述集成阀组连接的工作器件。

32.其中,在本实施方式中,所述工作器件包括液压油箱41、第一油缸42、第二油缸43、泵体组件44及马达组件。当然,在其他实施方式中,所述工作器件并不限于此,还可以是其他泵送相关部件,均在本实用新型的保护范围之内。

33.具体的,所述泵体组件44包括搅拌卸料泵441及润滑泵442。所述马达组件包括搅

拌马达451、强制搅拌马达452及提升马达453。

34.所述集成阀组包括连接所述第一油缸42与所述液压油箱41的第一油管31、设置于所述第一油管的第一集成阀32、连接所述第二油缸43与所述液压油箱41的第二油管33、设置于所述第二油管33的第二集成阀34、连接所述泵体组件44与所述液压油箱41的第三油管35、设置于所述第三油管35的第三集成阀36、连接所述马达组件与所述液压油箱41的第四油管37及设置于所述第四油管37的第四集成阀。其中,所述第一集成阀32、所述第二集成阀34、所述第三集成阀36及所述第四集成阀均通过所述阀体安装孔21安装于所述阀块本体10,所述第一油管、所述第二油管、所述第三油管及所述第四油管均收容于所述连通通道222内。如此设置,减少了泵车总车的外界管路,优化了液压系统的布局,且使得所述泵车总车的操作点集中,便于操控。

35.具体的,所述第一油缸42为整个泵送系统的主油缸,所述第二油缸43为整个泵送系统的分配油缸。

36.优选的,所述第一集成阀32包括第一子阀体321及与所述第一子阀体321连接的第一换向控制阀322。

37.所述第二集成阀34包括第二子阀体341及与所述第二子阀体341连接的第二换向控制阀342。其中,所述第一换向控制阀322用于控制所述第一子阀体321,所述第二换向阀342用于控制所述第二子阀体341。

38.所述第三油管35包括连接所述搅拌卸料泵441与所述液压油箱41的第一子油管351及连接所述润滑泵442与所述液压油箱41的第二子油管352。其中,所述第三集成阀36设置于所述第一子油管351,所述第二子油管352与所述第二油管33并联。通过设置所述第二子油管352与所述第二油管33并联,也就是说,通过所述第二子阀体341同时控制所述润滑泵442与所述第二油缸43,使得所述润滑泵442与所述第二油缸43的启闭相关联,当需要切换至所述第二油缸43工作时,所述润滑泵442能够自动为所述第二油缸43提供润滑剂。

39.所述第四集成阀包括第三子阀体381、第四子阀体382、第五子阀体383及与所述第五子阀体383连接的第三换向控制阀384。其中,所述第四油管37的数量为多条,所述搅拌马达451、所述第三子阀体381及所述液压油箱41通过一所述第四油管37连接,所述提升马达453、所述第四子阀体382及所述液压油箱41通过一所述第四油管37连接,所述强制搅拌马达452、所述第五子阀体383及所述液压油箱41通过一所述第四油管37连接。

40.具体的,在本实施方式中,所述第一子阀体321、所述第一换向控制阀322、所述第二子阀体341、所述第二换向控制阀342、所述第三集成阀36、所述第三子阀体381、所述第四子阀体382、所述第五子阀体383及所述第三换向控制阀384均为三位四通电磁阀。

41.与现有技术相比,本实用新型提供的泵车总车一体化阀块结构,通过在所述阀块本体内设置多个所述阀块孔道组件,使得泵车总车中的液压油管能够收容于所述阀块孔道组件中,优化了现有技术的液压布局,减少了漏油点,使得整车液压系统更加稳定;本实用新型提供的泵车总车,通过将泵车总车的泵送、分配、提升、搅拌机搅拌、料斗搅拌、卸料等动作集成到所述泵车总车一体化阀块结构中,减少了泵车总车的外界管路,优化了液压系统的布局,且使得所述泵车总车的操作点集中,便于操控。

42.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指

出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和修饰,这些改进和修饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。