1.本发明涉及液压缸领域,尤其是一种无缸盖双缸筒对称双活塞式液压缸。

背景技术:

2.液压缸是将液压能转换为机械能,实现往复直线运动或往复摆动的液压执行元件。按液压缸结构形式分类,可分为活塞式、柱塞式、多级伸缩套筒式以及齿轮齿条式等。目前,双出杆活塞式液压缸的主要安装方式有缸筒固定式与活塞杆固定式两种,当使用缸筒固定式安装液压缸时,液压缸所需工作空间为活塞有效行程的三倍,占用空间很大,当使用活塞杆固定式安装液压缸时,液压缸所需工作空间为活塞有效行程的两倍,节省了轴向空间,但由于需要在缸筒径向连接负载,使在液压缸径向方向占用一定空间,在窄小空间下布置液压缸有较大困难,而且绝大多数情况下,缸筒所受外力方向并不与缸筒轴线重合,使液压缸承受外部力矩,从而易引发异响、爬行、漏油,甚至结构件破坏等问题。

技术实现要素:

3.本发明需要解决的技术问题是提供一种无缸盖双缸筒对称双活塞式液压缸,解决现有液压缸在窄小空间下布置困难,以及活塞杆固定式安装方式导致液压缸受力情况不好的问题,提高了使用该液压缸产品的空间利用率,提高整体产品使用寿命。

4.为解决上述技术问题,本发明所采用的技术方案是:一种无缸盖双缸筒对称双活塞式液压缸,包括具有中空结构的油腔分隔器,所述油腔分隔器两端分别设置有与油腔分隔器套紧固定的缸筒,两端所述缸筒内均设置有活塞且活塞沿缸筒轴线方向往复直线运动,在同一侧的活塞、缸筒与油腔分隔器形成一个油腔,所述缸筒和油腔分隔器内设置有长度小于整体液压缸长度的活塞杆且活塞杆沿缸筒与油腔分隔器的轴线做往复移动,所述活塞杆具有左右对称结构,两个所述活塞呈对称安装固定在活塞杆端部,每个所述缸筒均固定设置在支撑座上。

5.本发明技术方案的进一步改进在于:所述缸筒的一端设置有用于与油腔分隔器固定连接的内螺纹,所述缸筒的另一端与外界相通,所述缸筒外圈开有用以与支撑座安装配合的支撑座安装槽,两个所述缸筒分别通过螺纹套紧安装在油腔分隔器两端,且安装后油腔分隔器轴线与缸筒轴线重合。

6.本发明技术方案的进一步改进在于:靠近活塞外端面的外圈上设置有用以安装防尘圈的防尘圈沟槽,靠近防尘圈沟槽的活塞外圈上开有用以安装支撑环的支撑环沟槽,靠近支撑环沟槽的活塞外圈上开有用以安装密封圈上的密封圈沟槽,所述活塞后端具有活塞缓冲结构且活塞缓冲结构朝向油腔分隔器,所述活塞具有中空结构,所述活塞沿其轴线方向开有用以安装固定活塞杆的孔且孔内设置有环形定位台阶面。

7.本发明技术方案的进一步改进在于:所述油腔分隔器具有左右对称结构,所述油腔分隔器的两端具有与缸筒内螺纹相配合的外螺纹,所述油腔分隔器在油腔分隔器与两端的缸筒配合面上开有用于安装密封圈的孔用密封圈沟槽,所述油腔分隔器内部沿油腔分隔

器轴线方向开有与活塞杆相配合且能限制活塞杆自由度的孔,所述油腔分隔器在油腔分隔器与活塞杆配合面上开有用以安装油腔分隔密封圈的轴用密封圈沟槽和用以安装支撑环的活塞杆支撑环沟槽,所述油腔分隔器的径向方向开有两个将液压缸两油腔与外部连通的油口且两个油口分别设置于轴用密封圈沟槽两侧,所述油腔分隔器两端设置有用以限制活塞运动极限位置的活塞限位面,所述油腔分隔器两端设置有油腔分隔器缓冲结构,所述活塞缓冲结构与油腔分隔器缓冲结构相配合形成液压缸缓冲装置。

8.本发明技术方案的进一步改进在于:所述活塞杆的两端开设有用于安装卡键以固定活塞的外沟槽,所述活塞外端面与设置在活塞杆上的卡键相抵靠,所述活塞外端面与设置在活塞杆上的卡键相抵靠,所述活塞杆在活塞杆与活塞的配合面上开有用以安装密封圈的密封圈沟槽,所述活塞杆上设置有活塞杆环形定位台阶面且环形定位台阶面与活塞杆环形定位台阶面抵靠,所述活塞杆两端面开有用以连接外部负载的外部负载连接孔。

9.本发明技术方案的进一步改进在于:所述支撑座包括上支撑座与下支撑座,所述上支撑座与下支撑座通过螺钉连接固定,所述上支撑座与下支撑座组合形成一个与支撑座安装槽相配合的安装孔,所述支撑座两端面与支撑座安装槽上的环形定位台阶面相抵靠,所述支撑座与缸筒之间设置有防止液压缸周向转动装置。

10.本发明技术方案的进一步改进在于:所述下支撑座两端设置有安装孔,通过安装孔将整个液压缸固定在使用该液压缸产品的液压缸安装面上。

11.由于采用了上述技术方案,本发明取得的技术进步是:1、本发明提供一种无缸盖双缸筒对称双活塞式液压缸,通过在一端与油腔分隔器套紧,另一端与外界相通的缸筒与油腔分隔器内设置可往复移动且长度小于整体液压缸的活塞杆,在活塞杆两端安装固定两个对称放置且可在两个缸筒内往复移动的活塞,进而在油腔分隔器两端形成两个油腔,其中一个油腔输入液压油,另一油腔排出液压油,实现活塞杆与活塞在液压缸内往复移动,活塞杆两端通过钢丝绳/链条连接外部负载,由于缸筒一端与外界相通,钢丝绳或链条可随活塞杆进入至缸筒内,从而大大减小该液压缸需要的工作空间,克服了在有限空间条件下布置液压缸困难的缺点;2、本发明通过外部负载直接与活塞杆连接固定,从而使该液压缸所受外力方向与液压缸轴线重合,改善了该液压缸受力环境,大大增加了该液压缸使用寿命;3、本发明液压缸各部件使用螺纹套紧固定,不仅拆装方便,而且避免了对液压缸的焊接,提高了该液压缸生产的安全性,实用性极强。

附图说明

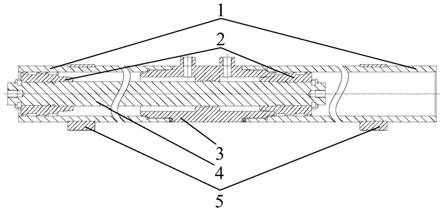

12.图1为本发明一种无缸盖双缸筒对称双活塞式液压缸的整体示意图;图2为本发明油腔分隔器的结构示意图;图3为本发明活塞的结构示意图;图4为本发明活塞杆的结构示意图;图5为本发明缸筒的结构示意图;图6为本发明支撑座的结构示意图;其中,1、缸筒;1

‑

1、支撑座安装槽;1

‑

2、内螺纹;2、活塞;2

‑

1、防尘圈沟槽;2

‑

2、密封圈沟槽;2

‑

3、活塞支撑环沟槽;2

‑

4、活塞缓冲结构;2

‑

5、活塞环形定位台阶面;3、油腔分

隔器;3

‑

1、外螺纹;3

‑

2、孔用密封圈沟槽;3

‑

3、油口;3

‑

4、轴用密封圈沟槽;3

‑

5、活塞杆支撑环沟槽;3

‑

6、油腔分隔器缓冲结构;3

‑

7、活塞限位面;4、活塞杆;4

‑

1、沟槽;4

‑

2、密封圈沟槽;4

‑

3、活塞杆环形定位台阶面;4

‑

4、外部负载连接孔;5、支撑座;6、上支撑座;7、下支撑座;7

‑

1、安装孔。

具体实施方式

13.下面结合实施例对本发明做进一步详细说明:如图1所示,一种无缸盖双缸筒对称双活塞式液压缸,包括具有中空结构的油腔分隔器3,所述油腔分隔器3两端分别设置有与油腔分隔器3套紧固定的缸筒1,两端所述缸筒1内均设置有活塞2且活塞2沿缸筒1轴线方向往复直线运动,在同一侧的活塞2、缸筒1与油腔分隔器3形成一个油腔,所述缸筒1和油腔分隔器3内设置有长度小于整体液压缸长度的活塞杆4且活塞杆4沿缸筒1与油腔分隔器3的轴线做往复移动,所述活塞杆4具有左右对称结构,两个所述活塞2呈对称安装固定在活塞杆4端部,每个所述缸筒1均固定设置在支撑座5上。

14.本发明通过在一端与油腔分隔器3套紧、另一端与外界相通的缸筒1与油腔分隔器3内设置可往复移动且长度小于整体液压缸的活塞杆4,在活塞杆4两端安装固定两个对称放置且可在两个缸筒1内往复移动的活塞2,进而在油腔分隔器3两端形成两个油腔,其中一个油腔输入液压油,另一油腔排出液压油,实现活塞杆4与活塞2在液压缸1内往复移动,活塞杆4两端通过钢丝绳/链条连接外部负载,由于缸筒1一端与外界相通,钢丝绳或链条可随活塞杆4进入至缸筒1内,从而大大减小该液压缸需要的工作空间,克服了在有限空间条件下布置液压缸困难的缺点;通过外部负载直接与活塞杆4连接固定,从而使该液压缸所受外力方向与液压缸轴线重合,改善了该液压缸受力环境,大大增加了该液压缸使用寿命;液压缸各部件使用螺纹套紧固定不仅拆装方便,而且避免了对液压缸的焊接,提高了该液压缸生产的安全性,实用性极强。

15.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

16.如图1、图2、图5所示,油腔分隔器3具有左右对称结构,两端具有外螺纹3

‑

1,缸筒1的一端具有与油腔分隔器3一端外螺纹3

‑

1相配合的内螺纹1

‑

2,两个缸筒1分别通过螺纹套紧安装在油腔分隔器3两端,且安装后油腔分隔器3轴线与缸筒1轴线重合,螺纹具有防松处理,以防止在冲击振动环境下螺纹松动,防止造成液压缸损坏造成危险。在油腔分隔器3与缸筒1的配合面上,油腔分隔器3开有孔用密封圈沟槽3

‑

2,以安装密封圈,防止液压油泄漏。油腔分隔器3具有中空结构,油腔分隔器3内部沿油腔分隔器3轴线方向开有与活塞杆4相配合的孔,以限制活塞杆4自由度,使活塞杆4仅可沿油腔分隔器3轴线方向移动和绕油腔分隔器3轴线转动。在油腔分隔器3与活塞杆4配合面上,油腔分隔器3开有轴用密封圈沟槽3

‑

4,用以安装油腔分隔密封圈,防止液压缸的内部泄漏,在该配合面上,油腔分隔器3上还开有活塞杆支撑环沟槽3

‑

5,用以安装支撑环,防止活塞杆4在运动过程中与油腔分隔器3发生直接接触和摩擦。油腔分隔器3上在其径向方向开有两个油口3

‑

3,两个油口3

‑

3分别设置在轴用密封圈沟槽3

‑

4两侧,两个油口3

‑

3分别将液压缸两油腔与外部连通,使外部油源可以将液压油输入至液压缸油腔,或使液压缸内部液压油排出。油腔分隔器3两端设置有活塞限位

面3

‑

7,以限制活塞运动极限位置,防止活塞运动到油口位置,堵塞油口。油腔分隔器3两端设置有油腔分隔器缓冲结构3

‑

6,可与活塞2形成缓冲装置,防止当活塞将要运动到终点接近油腔分隔器3时,造成液压冲击和噪声,甚至引起整个装置及元器件损坏。

17.进一步地,如图1、图3、图4所示,活塞2有两个,分别设置在两个缸筒1内,可以沿缸筒1轴线进行移动,活塞2外圈开有支撑环沟槽2

‑

2,用以安装支撑环,防止活塞2在运动过程中与缸筒1发生直接接触和摩擦。活塞2外圈开有密封圈沟槽2

‑

3,用以安装密封圈,防止液压油泄漏,且使在同一侧的活塞2和缸筒1与油腔分隔器3形成一个油腔。在靠近活塞2外端面的活塞外圈上,设置有防尘圈沟槽2

‑

1,用以安装防尘圈,防止外部污染物进入液压缸内,污染油液。活塞2后端具有活塞缓冲结构2

‑

4,可与油腔分隔器3上油腔分隔器缓冲结构3

‑

6相配合形成液压缸缓冲装置,防止当活塞2将要运动到终点接近油腔分隔器3时,造成液压冲击和噪声,甚至引起整个装置及元器件损坏。活塞2具有中空结构,活塞2沿其轴线方向开有孔,用以安装固定活塞杆4,且孔内的环形定位台阶面2

‑

5与活塞杆4上的活塞杆环形定位台阶面4

‑

3抵靠,活塞2外端面与设置在活塞杆4上的螺母或卡键相抵靠,两活塞2呈对称安装固定在活塞杆4上,且活塞缓冲结构2

‑

4朝向油腔分隔器3。在活塞杆4与活塞2的配合面上,活塞杆4上开有密封圈沟槽4

‑

2,用以安装密封圈,防止液压油泄漏。

18.进一步地,如图1、图4所示,活塞杆4具有左右对称结构,活塞杆4可在缸筒1与油腔分隔器3内,沿缸筒1与油腔分隔器3轴线往复移动。活塞杆4两端设置有用于安装卡键以固定活塞2的外沟槽4

‑

1,在实际应用中,也可将卡键更换为螺母,相应的在活塞杆4两端设置有用于安装螺母以固定活塞2的外螺纹即可。活塞杆4两端面开有用以连接外部负载的外部负载连接孔4

‑

4。

19.进一步地,如图5所示,缸筒1一端具有内螺纹1

‑

2,用于与油腔分隔器3连接固定,另一端与外界相通,方便活塞杆4连接外部负载,也用于该液压缸装配时放入活塞2与活塞杆4,缸筒1外圈开有支撑座安装槽1

‑

1,用以与支撑座5安装配合。

20.进一步地,如图6所示,支撑座5有两个,分别设置在两个缸筒1上,支撑座5包括上支撑座6与下支撑座7两个部分,上支撑座6与下支撑座7通过螺钉连接固定。上支撑座6与下支撑座7组合形成一个与缸筒1上支撑座安装槽1

‑

1相配合的安装孔,支撑座5两端面与缸筒1上支撑座安装槽1

‑

1上的环形定位台阶面相抵靠,且支撑座5与缸筒1之间具有防止液压缸周向转动装置。下支撑座7具有安装孔7

‑

1,通过安装孔7

‑

1将整个液压缸固定在使用该液压缸产品的液压缸安装面上。

21.下面对本实施例作具体使用说明,具体包括如下步骤:步骤一:将匹配的密封圈安装在油腔分隔器3的孔用密封圈沟槽3

‑

2、轴用密封圈沟槽3

‑

4中,将匹配的活塞杆支撑环安装在油腔分隔器3的活塞杆支撑环沟槽3

‑

5中;步骤二:使用专用工具将两个缸筒1分别旋入油腔分隔器3两端直至缸筒1后端面压紧油腔分隔器3,并实施螺纹防松措施;步骤三:将匹配的密封圈安装在活塞杆4两端的密封圈沟槽4

‑

2中,按照活塞2外圈上的沟槽从后至前的顺序,分别将密封圈、活塞支撑环、防尘圈安装在两个活塞相应的密封圈沟槽2

‑

2、活塞支撑环沟槽2

‑

3与防尘圈沟槽2

‑

1中;步骤四:将一个活塞2的活塞缓冲结构2

‑

4一端装入活塞杆4上直至活塞2上的环形定位台阶面2

‑

5与活塞杆4上的活塞杆环形定位台阶面4

‑

3抵靠,依次将卡键、卡键帽、轴用

弹性挡圈安装在装有活塞2的活塞杆4一端沟槽4

‑

1上,或是将螺母旋紧在装有活塞2的活塞杆4一端沟槽4

‑

1上,并与活塞2外端面抵紧;步骤五:使用专用工具将活塞杆4上未装活塞2的一端插入步骤二中安装好的油腔分隔器3与缸筒1组件中,直至活塞杆4上的活塞2抵紧油腔分隔器3上的活塞限位面3

‑

7,且活塞杆4未装活塞2一端伸出缸筒1;步骤六:将第二个活塞2的活塞缓冲结构2

‑

4一端装入活塞杆4未装活塞2一端上直至活塞2上的环形定位台阶面2

‑

5与活塞杆4上的活塞杆环形定位台阶面4

‑

3抵靠,依次将卡键、卡键帽、轴用弹性挡圈安装在装有活塞2的活塞杆4一端外螺纹/卡键沟槽4

‑

1上,或是将螺母旋紧在装有活塞2的活塞杆4一端外螺纹/卡键沟槽4

‑

1上,并与活塞2外端面抵紧;步骤七:通过下支撑座7上的安装孔7

‑

1将两个下支撑座7安装在使用该液压缸产品的液压缸安装面上,并使两个下支撑座7间的距离与缸筒1上两个支撑座安装槽1

‑

1之间的距离一致,将步骤六中装配好的液压缸放至下支撑座7中,使下支撑座7两端面与缸筒1上支撑座安装槽1

‑

1上的环形定位台阶面相抵靠,将上支撑座6扣在液压缸的支撑座安装槽1

‑

1中,并使上支撑座6的螺钉孔轴线与下支撑座7螺钉孔轴线重合,将螺钉旋紧在上支撑座6与下支撑座7中的各个螺钉孔中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。