1.本发明属于液压阀技术领域,具体涉及一种负载口独立控制的液压换向阀。

背景技术:

2.换向阀是一种利用阀芯在阀体孔内作相对运动,使油路接通或切断而改变液体流动方向的控制。换向阀的工作油口通过一根阀芯进行控制,两个工作油口的开口对应关系早在阀芯设计加工时已确定,在使用过程中不可能修改,从而使得通过两个工作油口的流量或压力不能进行独立控制。但是,由于现有工况需要两个工作油口处的流量、压力不得不分开控制,从而衍生出采用双阀芯技术的液压控制方法,由于双阀芯的阀芯位置及控制方式各自独立,互不影响,这样通过对双阀芯控制方式的不同组合,利用软件编程能很好解决传统单阀系统不能解决的问题,同时可以轻易实现传统液压系统中难以实现的功能。

3.然而,当前采用双阀芯的负载口独立控制的换向阀存在以下问题:

4.1、现有技术的双阀芯负载口独立控制的换向阀由于两根阀芯分别滑动配合在两个独立的阀孔内,使得换向阀整体体积较大,且为了将两个阀孔的相关阀口连通,阀体内流道设计复杂,大大增加阀体的加工难度,制造成本增加;

5.2、现有技术的双阀芯负载口独立控制的换向阀在运行时需进行电控,对两口分别进行控制,而在失电后,整个换向阀将完全无法操控,此时增加手动控制的话就必须联动,该换向阀不可以一边开口另一边不开口,那样形成不了回路,就会出现油压升高到超过安全压力的危险。

技术实现要素:

6.为了解决当前双阀芯负载口独立控制的换向阀存在的上述问题,本发明提出了一种负载口独立控制的液压换向阀。该负载口独立控制的液压换向阀,包括外阀体、外阀芯、内阀体和内阀芯;所述外阀体上设有外阀体孔、p口、a口、b口、t1口和t2口,所述外阀体孔沿所述外阀体的轴向设置,t1口、a口、p口、b口和t2口沿所述外阀体的轴向依次排布设置;所述外阀芯位于所述外阀体孔的内部并能够相对于所述外阀体进行往复转动,所述外阀芯上设有外阀芯孔、第一外阀芯槽、第二外阀芯槽、第一外阀芯流道、第二外阀芯流道和第三外阀芯流道,所述外阀芯孔沿所述外阀芯的轴向设置,所述第一外阀芯槽开设在所述外阀芯的外圆周面用于对t1口和a口进行选择连通,所述第二外阀芯槽开设在所述外阀芯的外圆周面用于对a口和p口进行选择连通,所述第一外阀芯流道一端与所述p口保持连通,另一端延伸至所述外阀芯孔,所述第二外阀芯流道的一端与所述b口保持连通,另一端延伸至所述外阀芯孔,所述第三外阀芯流道的一端与所述t2口保持连通,另一端延伸至所述外阀芯;所述内阀体插装至所述外阀芯孔中,所述内阀体上设有内阀体孔、第一内阀体流道、第二内阀体流道和第三内阀体流道,所述内阀体孔沿所述内阀体的轴向开设,所述第一内阀体流道的一端与所述第一外阀芯流道连通,另一端延伸至所述内阀体孔,所述第二内阀体流道的一端与所述第二外阀芯流道连通,另一端延伸至所述内阀体孔,所述第三内阀体流道的一

端与所述第三外阀芯流道连通,另一端延伸至所述内阀体孔;所述内阀芯位于所述内阀体孔的内部并能够相对于所述内阀体进行往复转动,所述内阀芯上设有第一内阀芯槽和第二内阀芯槽,所述第一内阀芯槽用于对所述第一内阀体流道和所述第二内阀体流道进行选择连通,所述第二内阀芯槽用于对所述第二内阀体流道和所述第三内阀体流道进行选择连通。

7.优选的,第一外阀芯槽和/或所述第二外阀芯槽采用三角槽;所述第一外阀芯槽的小截面端与所述a口选择连通并且所述第一外阀芯槽的大截面端与t1口保持连通,和/或所述第二外阀芯槽的小截面端与所述a口选择连通并且所述第二外阀芯槽的大截面端与p口保持连通。

8.进一步优选的,所述外阀芯上设有第一外阀芯环形槽和第一外阀芯径向孔,所述第一外阀芯环形槽沿所述外阀芯的圆周方向开设并且与所述t1口保持连通,所述第一外阀芯径向孔的一端与所述第一外阀芯环形槽连通,另一端与所述第一外阀芯槽的大截面端连通,和/或所述外阀芯上设有第二外阀芯环形槽和第二外阀芯径向孔,所述第二外阀芯环形槽沿所述外阀芯的圆周方向开设并且与所述p口保持连通,所述第二外阀芯径向孔的一端与所述第二外阀芯环形槽连通,另一端与所述第二外阀芯槽的大截面端连通。

9.优选的,第一内阀芯槽和/或所述第二内阀芯槽采用三角槽;所述第一内阀芯槽的小截面端与所述第二内阀体流道选择连通并且所述第一内阀芯槽的大截面端与所述第一内阀体流道保持连通,和/或所述第二内阀芯槽的小截面端与所述第二内阀体流道选择连通并且所述第二内阀芯槽的大截面端与第三内阀体流道保持连通。

10.进一步优选的,所述内阀芯上设有第一内阀芯环形槽和第一内阀芯径向孔,所述第一内阀芯环形槽沿所述内阀芯的圆周方向开设并且与所述第一内阀体流道保持连通,所述第一内阀芯径向孔的一端与所述第一内阀芯环形槽连通,另一端与所述第一内阀芯槽的大截面端连通,和/或所述内阀芯上设有第二内阀芯环形槽和第二内阀芯径向孔,所述第二内阀芯环形槽沿所述内阀芯的圆周方向开设并且与所述第三内阀体流道保持连通,所述第二内阀芯径向孔的一端与所述第二内阀芯环形槽连通,另一端与所述第二内阀芯槽的大截面端连通。

11.优选的,该液压换向阀还设有第一电机和第二电机;所述第一电机的输出轴与所述外阀芯同轴连接,所述第二电机的输出轴与所述内阀芯同轴连接。

12.优选的,该液压换向阀还设有第一对中组件和第二对中组件;所述第一对中组件位于所述外阀体与所述外阀芯之间,以驱动所述外阀芯相对于所述外阀体转动至所述第一外阀芯槽和所述第二外阀槽均与所述a口不连通的位置;所述第二对中组件位于所述内阀体与所述内阀芯之间,以驱动所述内阀芯相对于所述内阀体转动至所述第一内阀芯槽和所述第二内阀芯槽均与所述第二外阀体流道不连通的位置。

13.进一步优选的,所述第一对中组件包括第一对中弹性件和第一对中活塞,所述外阀芯上设有对中段并且该对中段包括沿圆周方向的外圆弧面段和平面段,所述第一对中活塞与所述外阀体滑动连接,所述第一对中弹性件位于所述外阀体与所述第一对中活塞之间以驱动所述第一对中活塞与所述外阀芯的对中段保持接触,并且沿外阀芯的直径方向所述第一对中活塞的尺寸大于所述外阀芯上对中段中平面段的尺寸;所述第二对中组件包括第二对中弹性件和第二对中活塞,所述内阀芯上设有对中段并且该对中段包括沿圆周方向的

外圆弧面段和平面段,所述第二对中活塞与所述内阀体滑动连接,所述第二对中弹性件位于所述内阀体与所述第二对中活塞之间以驱动所述第二对中活塞与所述内阀芯的对中段保持接触,并且沿内阀芯的直径方向所述第二对中活塞的尺寸大于所述内阀芯上对中段中平面段的尺寸。

14.优选的,该液压换向阀还设有手柄,以手动方式驱动所述外阀芯相对于所述外阀体转动以及驱动所述内阀芯相对于所述内阀体进行转动。

15.进一步优选的,该液压换向阀还设有内齿圈、外齿圈和齿轮,所述手柄上设有沿所述内阀芯轴线方向的连接销,所述内阀芯的端面设有延其轴线方向的连接孔,所述手柄与所述外阀体滑动连接,所述内齿圈与所述手柄固定连接,所述外齿圈套设固定在所述内阀芯上,所述齿轮转动连接在所述内阀体上并且与所述外齿圈保持啮合连接;所述手柄相对于所述外阀体移动至所述连接销插入所述连接孔时,所述内齿圈与所述齿轮形成啮合连接,所述手柄相对于所述外阀体移动至连接销脱离与所述连接孔的连接时,所述内齿圈与所述齿轮脱离啮合连接。

16.相较于现有结构形式的负载口独立控制的液压换向阀,本发明的负载口独立控制的液压换向阀具有以下有益技术效果:

17.1、在本发明负载口独立控制的液压换向阀中,通过将外阀体、外阀芯、内阀体和内阀芯进行相互套设连接,使外阀芯可以相对于外阀体进行往复转动,使内阀芯可以相对于内阀体进行往复转动,从而使该液压换向阀的整体体积紧凑,并且简化内部流道,降低整个液压换向阀的加工难度和制造成本。

18.2、在本发明负载口独立控制的液压换向阀中,通过由两个电机分别对外阀芯和内阀芯进行独立驱动控制,从而分别对a口和b口的流量或压力进行独立调控,提高对该负载口独立控制的液压换向阀中两个工作油口的控制精度。

19.3、在本发明负载口独立控制的液压换向阀中,通过设置手柄以及内齿圈、外齿圈和齿轮,从而可以在该液压换向阀失电状态下,通过手柄对内阀芯和外阀芯进行同步手动控制,进而保证该液压换向阀在失电状态下的正常工作。

附图说明

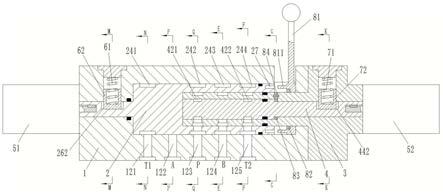

20.图1为本实施例负载口独立控制的液压换向阀进行电动控制时的剖面结构示意图;

21.图2为沿图1中m

‑

m方向的剖面结构示意图;

22.图3为沿图1中n

‑

n方向的剖面结构示意图;

23.图4为沿图1中p

‑

p方向的剖面结构示意图;

24.图5为沿图1中q

‑

q方向的剖面结构示意图;

25.图6为沿图1中e

‑

e方向的剖面结构示意图;

26.图7为沿图1中f

‑

f方向的剖面结构示意图;

27.图8为沿图1中g

‑

g方向的剖面结构示意图;

28.图9为沿图1中k

‑

k方向的剖面结构示意图;

29.图10为本实施例负载口独立控制的液压换向阀进行手动控制时的剖面结构示意图;

30.图11为沿图10中h

‑

h方向的剖面结构示意图。

具体实施方式

31.下面结合附图和实施例对本发明的技术方案作进一步详细介绍。

32.结合图1至图11所示,本实施例的负载口独立控制的液压换向阀,包括外阀体1、外阀芯2、内阀体3和内阀芯4。

33.外阀体1上设有外阀体孔、p口、a口、b口、t1口和t2口,外阀体孔沿外阀体1的轴向设置,t1口、a口、p口、b口和t2口沿外阀体1的轴向依次排布,并且分别通过第一外阀体流道121、第二外阀体流道122、第三外阀体流道123、第四外阀体流道124和第五外阀体流道125延伸至与外阀体孔连通。

34.外阀芯2位于外阀体孔的内部并可以相对于外阀体1进行往复转动,在外阀芯2上设有外阀芯孔、第一外阀芯槽221、第二外阀芯槽222、第一外阀芯流道231、第二外阀芯流道232和第三外阀芯流道233。其中,外阀芯孔沿外阀芯2的轴向设置,第一外阀芯槽221开设在外阀芯2的外圆周面用于对第一外阀体流道121和第二外阀体流道122进行选择连通,第二外阀芯槽222开设在外阀芯2的外圆周面用于对第二外阀体流道122和第三外阀体流道123进行选择连通,第一外阀芯流道231的一端通过第三外阀体流道123与p口保持连通,另一端延伸至外阀芯孔,第二外阀芯流道232的一端通过第四外阀体流道124与b口保持连通,另一端延伸至外阀芯孔,第三外阀芯流道233的一端通过第五外阀体流道125与t2口保持连通,另一端延伸至外阀芯孔。

35.内阀体3插装至外阀芯孔中并与外阀体1保持固定连接,内阀体3上设有内阀体孔、第一内阀体流道321、第二内阀体流道322和第三内阀体流道323。其中,内阀体孔沿内阀体3的轴向开设,第一内阀体流道321的一端与第一外阀芯流道231连通进而与p口保持连通,另一端延伸至内阀体孔,第二内阀体流道322的一端与第二外阀芯流道232连通进而与b口保持连通,另一端延伸至内阀体孔,第三内阀体流道323的一端与第三外阀芯流道233连通进而与t2口保持连通,另一端延伸至内阀体孔。

36.内阀芯4位于内阀体孔的内部并可以相对于内阀体3进行往复转动,在内阀芯4上设有第一内阀芯槽411和第二内阀芯槽412。其中,第一内阀芯槽411用于对第一内阀体流道321和第二内阀体流道322进行选择连通,第二内阀芯槽412用于对第二内阀体流道322和第三内阀体流道323进行选择连通。

37.此时,对于本实施例负载口独立控制的液压换向阀来说,通过对外阀芯和内阀芯分别进行相对于外阀体和内阀体的转动控制,就可以改变p口、a口、b口、t1口和t2口之间的连通关系,从而达到对a口和b口处的流量压力控制目的,具体操作如下:

38.当需要液压油由p口流入a口流出、b口流入t2口流出时,通过控制外阀芯2相对于外阀体1进行转动,将第二外阀芯槽222转动至将第二外阀体流道122和第三外阀体流道123连通的位置,而第一外阀芯槽221则被同步转动至对第一外阀体流道121和第二外阀体流道122不连通的位置,从而使p口处的液压油经过第三外阀体流道123流入第二外阀芯槽222中,进而通过第二外阀体流道122流入a口;同时,通过控制内阀芯4相对于内阀体3进行转动,将第二内阀芯槽412转动至将第二内阀体流道322和第三内阀体流道323连通的位置,而第一内阀芯槽411则被同步转动至对第一内阀体流道321和第二内阀体流道322不连通的位

置,从而使b口处的液压油依次经过第四外阀体流道124、第二外阀芯流道232、第二内阀体流道322流至第二内阀芯槽412中,进而再通过第三内阀体流道323、第三外阀芯流道233和第五外阀体流道125流入t2口。

39.当需要液压油由p口流入b口流出、a口流入t1口流出时,通过控制外阀芯2相对于外阀体1进行转动,将第一外阀芯槽221转动至将第一外阀体流道121和第二外阀体流道122连通的位置,而第二外阀芯槽222则被同步转动至对第二外阀体流道122和第三外阀体流道123不连通的位置,从而使a口处的液压油经过第二外阀体流道122流入第一外阀芯槽221中,进而通过第一外阀体流道121流入t1口;同时,通过控制内阀芯4相对于内阀体3进行转动,将第一内阀芯槽411转动至将第一内阀体流道321和第二内阀体流道322连通的位置,而第二内阀芯槽412则被同步转动至第二内阀体流道322和第三内阀体流道323不连通的位置,从而使p口处的液压油依次经过第三外阀体流道123、第一外阀芯流道231、第一内阀体流道321流至第一内阀芯槽411中,进而再通过第二内阀体流道322、第二外阀芯流道232和第四外阀体流道124流入b口。

40.优选的,在本实施例中,第一外阀芯槽221和第二外阀芯槽222均采用三角槽结构形式,并且第一外阀芯槽221的小截面端与第二外阀体流道122形成选择连通关系,第一外阀芯槽221的大截面端则与第一外阀体流道121保持连通,同样第二外阀芯槽222的小截面端也与第二外阀体流道122选择连通,第二外阀芯槽222的大截面端与第三外阀体流道123保持连通。

41.此时,利用三角槽结构形式的第一外阀芯槽和第二外阀芯槽,就可以在控制外阀芯相对于外阀体的转动过程中,对a口与t1口或a口与p口之间的通流面积进行精调,从而达到对a口压力流量的精调效果。

42.其中,在本实施例的外阀芯2上还设有第一外阀芯环形槽241和第一外阀芯径向孔251,第一外阀芯环形槽241沿外阀芯2的圆周方向开设并且与第一外阀体流道121保持连通,第一外阀芯径向孔251沿外阀芯2的轴向开设,并且一端与第一外阀芯环形槽241连通,另一端与第一外阀芯槽221的大截面端连通,此时第一外阀芯槽221沿外阀芯2的外圆周方向开设并且与第二外阀体流道122处于同一截面。这样,在外阀芯相对于外阀体转动的过程中,通过控制第一外阀芯槽与第二外阀体流道之间所形成重合面积的大小,就达到了对a口与t1口之间通流面积的调整。

43.同理,在外阀芯2上还设有第二外阀芯环形槽242和第二外阀芯径向孔252,第二外阀芯环形槽242沿外阀芯2的圆周方向开设并且与第三外阀体流道123保持连通,第二外阀芯径向孔252沿外阀芯2的轴向开设,并且一端与第二外阀芯环形槽242连通,另一端与第二外阀芯槽222的大截面端连通,此时第二外阀芯槽222沿外阀芯2的外圆周面开设并且与第二外阀体流道122处于同一截面。这样,在外阀芯相对于外阀体转动的过程中,通过控制第二外阀芯槽与第二外阀体流道之间所形成重合面积的大小,就达到了对a口与p口之间通流面积的调整。

44.优选的,在本实施例中,第一内阀芯槽411和第二内阀芯槽412均采用三角槽结构形式,并且第一内阀芯槽411的小截面端与第二内阀体流道322形成选择连通关系,第一内阀芯槽411的大截面端则与第一内阀体流道321保持连通,同样第二内阀芯槽412的小截面端也与第二内阀体流道322选择连通,第二内阀芯槽412的大截面端与第三内阀体流道323

保持连通。

45.此时,利用三角槽结构形式的第一内阀芯槽和第二内阀芯槽,就可以在控制内阀芯相对于内阀体的转动过程中,对b口与p口或b口与t2口之间的通流面积进行精调,从而达到对b口压力流量的精调效果。

46.其中,在本实施例的内阀芯4上还设有第一内阀芯环形槽421和第一内阀芯径向孔431,第一内阀芯环形槽421沿内阀芯4的圆周方向开设并且与第一内阀体流道321保持连通,第一内阀芯径向孔431沿内阀芯4的轴向开设,并且一端与第一内阀芯环形槽421连通,另一端与第一内阀芯槽41的大截面端连通,此时第一内阀芯槽41沿内阀芯4的外圆周方向开设并且与第二内阀体流道322处于同一截面。这样,在内阀芯相对于内阀体转动的过程中,通过控制第一内阀芯槽与第二阀体流道之间所形成重合面积的大小,就达到了对b口与p口之间通流面积的调整。

47.同理,在内阀芯4上还设有第二内阀芯环形槽422和第二内阀芯径向孔432,第二内阀芯环形槽422沿内阀芯4的圆周方向开设并且与第三内阀体流道323保持连通,第二内阀芯径向孔432沿内阀芯4的轴向开设,并且一端与第二内阀芯环形槽422连通,另一端与第二内阀芯槽412的大截面端连通,此时第二内阀芯槽412沿内阀芯4的外圆周面开设并且与第二内阀体流道322处于同一截面。这样,在内阀芯相对于内阀体转动的过程中,通过控制第二内阀芯槽与第二内阀体流道之间所形成重合面积的大小,就达到了对b口与t2口之间通流面积的调整。

48.在本实施例中,通过将第一外阀芯槽、第二外阀芯槽、第一内阀芯槽和第二内阀芯槽设计为三角槽结构形式,并且将第一外阀芯槽和第二外阀芯槽设置在外阀芯圆周表面中与第二外阀体流道对应的同一截面处,将第一内阀芯槽和第二阀芯槽设置在内阀芯圆周表面中与第二内阀体流道对应的同一截面处,从而通过控制外阀芯相对于外阀体的转动量以及控制内阀芯相对于内阀体的转动量,实现了分别对a口和b口处压力流量的精准效果。同样,在其他实施例中,根据设计和使用要求,也可以将第一外阀芯槽、第二外阀芯槽、第一内阀芯槽和第二内阀芯槽设计为其他结构形式,例如圆形槽或椭圆形槽。

49.此外,在本实施例的外阀芯2上还设有第三外阀芯环形槽243和第四外阀芯环形槽244。其中,第三外阀芯环形槽243沿外阀芯2的圆周方向开设并且与第四外阀体流道124保持连通,从而保持外阀芯2相对于外阀体1转动过程中第四外阀体流道124与第二外阀芯流道232的连通;第四外阀芯环形槽244沿外阀芯2的圆周方向开设并且与第五外阀体流道125保持连通,从而保持外阀芯2相对于外阀体1转动过程中第五外阀体流道125与第三外阀芯流道133的连通。

50.在本实施例的内阀体3上还设有第一内阀体环形槽331、第二内阀体环形槽332和第三内阀体环形槽333,并且第一内阀体环形槽331、第二内阀体环形槽332和第三内阀体环形槽333均沿内阀体3的圆周方向开设在内阀体3的外圆周表面。其中,第一内阀体环形槽331与第一内阀体流道321和第一外阀芯流道231连通,第二内阀体环形槽332与第二内阀体流道322和第二外阀芯流道232连通,第三内阀体环形槽333与第三内阀体流道323和第三外阀芯流道233连通。此时,在外阀芯相对于外阀体往复转动的过程中,就可以保持第一外阀芯流道与第一内阀体流道之间的连通,第二外阀芯流道与第二内阀体流道之间的连通以及第三外阀芯流道与第三内阀体流道之间的连通。

51.结合图1所示,本实施例负载口独立控制的液压换向阀,还设有第一电机51和第二电机52。其中,第一电机51的壳体部分与外阀体1固定连接,第一电机51的输出轴与外阀芯2同轴固定连接,以驱动外阀芯2相对于外阀体1进行往复转动。第二电机52的壳体部分与内阀体3固定连接,第二电机52的输出轴与内阀芯4同轴固定连接,以驱动内阀芯4相对于内阀体3进行往复转动。此时,选用第一电机和第二电机作为该液压换向阀电控的驱动机构,就可以通过分别对第一电机和第二电机进行转动控制,达到对外阀芯和内阀芯的转动控制,从而实现对a口和b口的压力流量调控。

52.进一步,第一电机和第二电机选用步进电机,以提高对外阀芯和内阀芯转动角度的控制精度,提高对a口和b口的压力流量调控精度。同样,其他实施例中,根据控制要求以及该负载口独立控制的液压换向阀的使用工况不同,也可以选用其他驱动机构对外阀芯和内阀芯的转动进行调控。

53.此外,在本实施例负载口独立控制的液压换向阀中,还设有第一对中组件和第二对中组件。其中,第一对中组件位于外阀体与外阀芯之间,以驱动外阀芯相对于外阀体转动至第一外阀芯槽和第二外阀槽均与a口不连通的位置;第二对中组件位于内阀体与内阀芯之间,以驱动内阀芯相对于内阀体转动至第一内阀芯槽和第二内阀芯槽均与第二外阀体流道不连通的位置。

54.此时,在该液压换向阀失电的情况下,借助第一对中组件和第二对中组件就可以对外阀芯和内阀芯进行转动驱动而自动复位,从而将p口、t1口、t2口、a口和b口全部关闭,保证该液压换向阀工作过程的安全可靠性。

55.结合图1和图2所示,在本实施中,第一对中组件包括第一对中弹性件61和第一对中活塞62,同时在外阀芯2上设有对中段并且该对中段包括沿圆周方向的外圆弧面段261和平面段262。第一对中活塞62与外阀体1滑动连接,第一对中弹性件61采用螺旋弹簧位于外阀体1与第一对中活塞62之间以驱动第一对中活塞62与外阀芯2的对中段保持接触,并且沿外阀芯2的直径方向第一对中活塞62的尺寸大于外阀芯2上对中段中平面段262的尺寸。其中,在本实施例中,外阀芯的对中段是圆柱形结构,该段圆柱形结构的直径尺寸小于第一对中活塞的直径尺寸,并且通过沿对该端圆柱形结构的直径方向进行切除处理,从而形成外圆弧面段和平面段。

56.与此同时,第一外阀芯槽221和第二外阀芯槽222与外圆弧面段261位于外阀芯2的同一侧,即第一电机51驱动外阀芯2进行转动使第一外阀芯槽221或第二外阀芯槽222与第二外阀体流道122进行连通时,外阀芯2上的外圆弧面段261转至与第一对中活塞62形成接触,从而使第一电机51可以驱动外阀芯2进行自由往复转动。反之,当第一电机51失电时,第一对中活塞62在第一对中弹性件61的作用力下进行转动,使第一对中活塞62与外阀芯2上的平面段262接触,从而将外阀芯2定位在a口与p口和t1口均不连通的位置。

57.结合图1和图9所示,在本实施中,第二对中组件包括第二对中弹性件71和第二对中活塞72,同时在内阀芯4上设有对中段并且该对中段包括沿圆周方向的外圆弧面段441和平面段442。第二对中活塞72与内阀体3滑动连接,第二对中弹性件71采用螺旋弹簧位于内阀体3与第二对中活塞72之间以驱动第二对中活塞72与内阀芯4的对中段保持接触,并且沿内阀芯4的直径方向第二对中活塞72的尺寸大于内阀芯4上对中段中平面段442的尺寸。其中,在本实施例中,内阀芯的对中段是圆柱形结构,该段圆柱形结构的直径尺寸小于第二对

中活塞的直径尺寸,并且通过沿对该端圆柱形结构的直径方向进行切除处理,从而形成外圆弧面段和平面段。

58.与此同时,第一内阀芯槽411和第二内阀芯槽412与外圆弧面段441位于内阀芯4的同一侧,即第二电机52驱动内阀芯4进行转动使第一内阀芯槽411或第二内阀芯槽412与第二内阀体流道322进行连通时,内阀芯4上的外圆弧面段441转至与第二对中活塞72形成接触,从而使第二电机52可以驱动内阀芯4进行自由往复转动。反之,当第二电机52失电时,第二对中活塞72在第二对中弹性件71的作用力下进行转动,使第二对中活塞72与内阀芯4上的平面段442接触,从而将内阀芯4定位在b口与p口和t2口均不连通的位置。

59.结合图1、图8至图11所示,在本实施例负载口独立控制的液压换向阀中,还设有手柄81、内齿圈82、外齿圈83和齿轮84。手柄81套设在内阀体3的外部,并且可以相对于内阀体3进行往复移动。内齿圈82与手柄81固定连接,并与内阀体3形成套设关系。外齿圈83套设固定在内阀芯4上,能够与内阀芯4进行同步转动。齿轮84转动连接在内阀体3上,并且与外齿圈83保持齿啮合连接。同时,在手柄81上设有连接销811,在外阀芯2上设有连接孔27,连接销811和连接孔27均沿外阀芯2的轴向设置。其中,当手柄81相对于内阀体3移动使连接销811插入连接孔27时,内齿圈82与齿轮84形成齿啮合连接;当手柄81相对于内阀体3移动使连接销811脱离连接孔27时,内齿圈82脱离与齿轮84的齿啮合连接。

60.此时,当该液压换向阀失电之后,通过驱动手柄81相对于内阀体3进行移动,使连接销811插入连接孔27内,使内齿圈82与齿轮84形成齿啮合连接,就可以在转动手柄81通过连接销811带动外阀芯2进行相对于外阀体1转动的同时,通过内齿圈82、齿轮84和外齿圈83带动内阀芯4相对于内阀体3进行反方向转动,从而形成对外阀芯2和内阀芯4的同步反向转动,达到手动控制该液压换向阀继续工作的效果和目的。

61.在本实施例中,利用一个手柄与内齿圈、外齿圈和齿轮的配合,达到了由一个手柄对外阀芯和内阀芯进行同步转动控制的效果。进一步,此时可以将第一外阀芯槽和第二外阀芯槽以第二外阀体流道所在截面为基准对称设置在外阀芯的外圆周表面如图4所示,将第一内阀芯槽和第二内阀芯槽以第四外阀体流道所在截面为基准对称设置在内阀芯的外圆周表面如图6所示,并且将第一外阀芯槽、第二外阀芯槽、第一内阀芯槽和第二内阀芯槽设计为相同的结构形式。这样,在该液压换向阀失电并且第一对中组件和第二对中组件分别将外阀芯和内阀芯转动至图4和图6所示位置之后,在手柄带动外阀芯转动至第一外阀芯槽或第二外阀芯槽与第二外阀体流道形成连通关系的同时,内阀芯也同步转动至第二内阀芯槽或第一内阀芯槽与第四外阀体流道形成对应的连通关系,从而保证一个手柄可以对该液压换向阀进行准确手动控制。

62.同样,在其他实施例中,根据设计和使用要求,也可以设置两个独立的手柄,分别对外阀芯和内阀芯进行独立驱动控制,此时形成对a口和b口的分别独立控制,达到对该液压换向阀手动控制的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。