1.本发明涉及一种用于输送介质的旋转泵。旋转泵包括定子和转子,转子能够在定子内绕旋转轴线旋转。转子包括多个分布在转子的圆周上的输送元件。输送元件布置在转子上,使得它们能够相对于旋转轴线径向移动。每两个相邻的输送元件与转子的外表面区域、定子的内表面区域和轴向壁(底部和盖)一起限定输送单元,使得旋转泵包括多个输送单元,其中,呈现第一最大单元容积的至少两个输送单元形成第一输送单元组。至少两个呈现第二最大单元容积的其它输送单元形成第二输送单元组。

背景技术:

2.de2415620a1公开了一种关于液压泵和容积式马达的装置,其中泵转子在各个泵体例如活塞或叶片之间具有不均匀的节距。所有泵体之间的变化的几何距离意味着由泵输送的输送介质的脉冲以不规则的顺序尽可能连续,因此,在没有任何形式的隔离或屏蔽的情况下,总噪声水平被降低到最小。

3.de706484a1公开了一种具有镰刀形工作空间的旋转活塞驱动装置或工作机。该机器包括壳体,偏心转子安装在该壳体中,该偏心转子包括用于滑块的槽。为了避免激励转子,在转子圆周上的槽口之间的距离在大小上不同,如以弧度测量的。此外,对于不同的滑块,半径与滑块中心线之间的角度不同。

4.fr773258a1也公开了一种旋转活塞机,其叶片连接到活塞滚筒上,使得它们可以在镰刀形工作腔室内运动,其中叶片彼此分开的距离在尺寸上不同。

技术实现要素:

5.本发明的目的是提供一种在操作期间发出较少噪音的旋转泵。

6.该目的通过使用权利要求1的特征来实现,有利的改进从从属权利要求、说明书和附图中得出。

7.根据本发明的旋转泵优选地实施为叶片单元(cell)泵或摆式滑块泵,其包括定子和转子。转子被布置成使得其能够在定子内绕旋转轴线旋转。此外,转子包括多个输送元件,所述输送元件能够相对于旋转轴线径向地移动。每两个相邻的输送元件与转子的外表面区域和定子的内表面区域一起限定输送单元,使得旋转泵包括多个输送单元。至少两个呈现第一最大单元容积的输送单元形成第一输送单元组。第一输送单元组的输送单元优选是相邻的输送单元。至少一个第二输送单元组由至少两个呈现第二最大单元容积的其他输送单元形成。第二输送单元组的输送单元优选是相邻的输送单元。旋转泵优选地仅包括成组的输送单元。旋转泵有利地缺少未被分配给输送单元组之一的输送单元。换句话说,旋转泵优选地仅包括分配给输送单元组的输送单元。旋转泵可以包括输送单元,所述输送单元被准确地分组为两个输送单元组、三个输送单元组、四个输送单元组等。

8.根据本发明,第一输送单元组的输送单元的第一最大单元容积与第二输送单元组的输送单元的第二最大单元容积的区别在于,第一最大单元容积更大,有利地至少大10%,

特别有利地至少大15%,最特别有利地至少大20%。以这种方式将输送单元分组为输送单元组有利地意味着,旋转泵在操作期间的声音发射能够显著地降低。

9.实施根据本发明的输送单元并将它们分组到输送单元组中,特别影响由旋转泵输送的输送介质的压力脉冲,使得由压力脉冲导致的激励振动减小。这又使旋转泵发出的噪音最小化。

10.术语“相邻”应当理解为表示旋转泵的类似元件,这些元件在转子的周向方向上彼此紧邻。术语“相邻的输送单元”例如表示在转子的周向方向上彼此紧邻的输送单元。术语“相邻的输送元件”表示在转子的周向方向上彼此紧邻的输送元件。

11.定子优选地包括圆柱形中空空间,可旋转的转子布置在该中空空间中。转子的最大外径有利地小于定子的圆柱形中空空间的最小内径。定子的圆柱形中空空间可以呈现圆形横截面或椭圆形横截面或其它类型的横截面。

12.输送元件的径向运动以技术上有利的方式与转子的旋转轴线相关。输送元件朝向旋转轴线的径向运动优选地由转子的结构和/或支撑装置例如支撑环限制。输送元件远离旋转轴线的径向运动可由定子的内表面区域和/或由定子的支撑装置限制。当转子由于作用在输送元件上的离心力而旋转时,输送元件可以例如径向向外移动,其中该移动受到定子的内表面区域的限制。

13.每个输送单元呈现单元容积,当旋转泵运行时,特别是当转子绕旋转轴线旋转时,该单元容积可由待输送的输送介质填充。当转子绕其旋转轴旋转时,每个输送单元的单元容积有利地改变。在实施为多流旋转泵(multi

‑

flow rotary pump)的旋转泵中,在转子旋转360

°

时,单元容积例如可以多次、尤其是周期性地从最大单元容积变化到最小单元容积再变化到最大单元容积。在单流式旋转泵(mono

‑

flow rotary pump)中,当转子旋转360

°

时,输送单元的单元容积例如将从最大单元容积仅改变一次到最小单元容积,再到最大单元容积。

14.如上所述,转子至少有一个旋转角度位置,在该位置输送单元呈现最大单元容积。作为替代或补充,输送单元还可以在转子的旋转角度位置范围内呈现最大的单元容积。这有利地是转子的旋转角度位置和/或旋转角度范围,在该旋转角度位置和/或旋转角度范围处,输送单元经过周向位置,在该周向位置处,转子的外表面区域与定子的内表面区域之间的距离最大。

15.为了输送流体,输送单元的尺寸随着转子旋转而增大到最大单元容积,然后尺寸再次减小。转子每旋转一整圈,对于转子的每整圈,输送单元呈现这样的单元容积,其是各个输送单元的最大单元容积,即单元特定(cell

‑

specific)最大单元容积。在转子的360

°

旋转的过程中,相应的输送单元达到但不超过其最大单元容积。没有转子的旋转角度位置,在该位置中,相应的输送单元呈现大于其最大单元容积的单元容积。

16.在第一实施方式中,在旋转泵仅包括一个工作流的特定实施方式中,即,在旋转泵是单流旋转泵的特定实施方式中,旋转泵可被实施为使得输送单元中的每一个仅在转子的完整回转期间达到其单元特定最大单元容积一次。如果泵是多流泵,则在第二实施方式中可以实施为使得输送单元中的每一个在转子的完整回转期间多次达到其单元特定最大单元容积,例如如果泵的工作流具有相同的冲程(stroke)。然而,如果泵是多流泵,则其也可以替代地在第三实施方式中实施,使得例如如果泵的工作流具有不同的冲程,则输送单元

中的每一个在转子的完整旋转期间仅达到其单元特定最大单元容积一次。

17.第一输送单元组的输送单元优选呈现至少基本相同的第一最大单元容积,其中第一输送单元组的输送单元的形状可以不同和/或相同。第二输送单元组的输送单元优选呈现出至少基本相同的第二最大单元容积,而与第一单元组的输送单元的实施方式无关,其中第二输送单元组的输送单元的形状可以不同和/或相同。“至少基本上相同的最大单元容积”尤其应理解为,两个单元容积可以彼此相差最多10%,有利地最多5%,特别有利地仅由于制造公差。

18.在一种有利的改进方案中,限定第一输送单元组的输送单元的输送元件分别以彼此相距第一角距离(angular distance)的方式设置在转子上。限定第二输送单元组的输送单元的输送元件可以分别以彼此相距第二角距离的方式布置在转子上,其中,角距离被限定为使得它们描绘由两条直线包围的角度,其中,所述直线分别将转子上的两个相邻输送元件的参考点连接到转子的旋转轴线上的角度的顶点。

19.第一输送单元组的每两个输送元件之间的第一角距离优选至少基本上相同,第二输送单元组的每两个输送元件之间的第二角距离至少基本上相同,其中第一角距离不同于第二角距离。“至少基本上相同的角距离”尤其应理解为两个角距离可以彼此相差最多1

°

,有利地最多0.5

°

,并且特别有利地仅由于制造公差。第一角距离有利地比第二角距离大,有利地大至少1

°

,特别有利地大至少3

°

,并且最特别有利地大至少5

°

。第一角距离例如可以在40

°

和45

°

之间,优选43

°

。第二角距离例如可以测量为35至40

°

,优选38.5

°

。

20.在旋转泵的另一实施方式中,第一输送单元组中的输送单元的数量不等于第二输送单元组中的输送单元的数量。通常,每个输送单元组中的输送单元的数目可以根据需要变化,只要每个输送单元组包含至少两个输送单元。第一输送单元组中的输送单元的数量优选小于第二输送单元组中的输送单元的数量。第一输送单元组可以例如包括三个输送单元,而第二输送单元组包括六个输送单元。在该示例性实施方式中,旋转泵包括总共九个输送单元。

21.在进一步的改进中,在两个相邻的输送元件之间沿着定子的内表面区域限定第一输送单元组的输送单元的周向距离大于在两个相邻的输送元件之间沿着定子的内表面区域限定第二输送单元组的输送单元的周向距离。在该进一步的改进中,所有的输送元件例如可以以彼此恒定的角距离布置在转子上,而没有径向地垂直突出到转子外。输送元件可以替代地倾斜地径向布置在转子上。

22.有利地,在两个相邻的输送元件之间沿转子的外表面区域限定第一输送单元组的输送单元的周向距离大于在两个相邻的输送元件之间沿转子的外表面区域限定第二输送单元组的输送单元的周向距离。在所有输送元件之间沿定子的内表面区域的周向距离恒定的旋转泵中,第一输送单元组的输送单元的第一最大单元容积可以例如被实施为大于第二输送单元组的输送单元的第二最大单元容积。在该实施方式中,输送元件优选地倾斜地径向布置在转子上。

23.在可能的改进方案中,旋转泵可以包括多于两个的输送单元组,其中,每个输送单元组的输送单元的最大单元容积有利地不等于其它输送单元组中的每个输送单元组的输送单元的最大单元容积。旋转泵例如可以包括三个输送单元组,其中,第一输送单元组的输送单元呈现第一最大单元容积,第二输送单元组的输送单元呈现第二最大单元容积,第三

输送单元组的输送单元呈现第三最大单元容积。第一最大单元容积有利地大于第二最大单元容积,第二最大单元容积有利地大于第三最大单元容积。

24.替代地或附加地,在旋转泵包括多于三个输送单元组的实施方式中,不相邻的输送单元组的输送单元的最大单元容积可以相同。包括六个输送单元组的旋转泵的实施方式例如可以以这样的方式实施,即两个不相邻的输送单元组包括呈现相同最大单元容积的输送单元。

25.在旋转泵的优选实施方式中,转子相对于定子偏心地布置。换句话说,定子

‑

特别是其中布置有转子的圆柱形中空空间

‑

可以呈现中心轴线。如果偏心设置,定子的中心轴线与转子的旋转轴线间隔开。这意味着转子的外表面区域和定子的内表面区域之间的距离在转子的圆周上变化和/或不恒定。这种偏心例如在单流式旋转泵中是有利的。

26.在进一步的改进中,定子和转子之间的偏心率(eccentricity)是可变的。定子相对于转子的位置例如可以是可变的,使得定子的中心轴线与转子的旋转轴线之间的距离是可变的。在定子和转子之间的可变的偏心率有利地意味着,在运行期间,特别是当转子旋转时,旋转泵的输送速率可以被控制。旋转泵例如可以在最大偏心率时呈现最大输送率,特别是在定子的中心轴线和转子的旋转轴线之间的最大距离,并且在最小偏心率时具有最小输送率,特别是在定子的中心轴线和转子的旋转轴线之间的最小距离。

27.转子的外表面区域与定子的内表面区域之间的距离在转子的旋转方向上增大的区域有利地形成旋转泵的抽吸区域。吸入区域例如在定子的圆周位置处开始,在该位置处,转子的外表面区域与定子的内表面区域之间的距离最小。当通过旋转转子使输送单元到达吸入区域的开始处时,输送单元有利地具有最小的单元容积。吸入区域可以终止于定子的圆周位置,在该位置处,转子的外表面区域与定子的内表面区域之间的距离最大。当通过旋转转子使输送单元到达吸入区域的端部时,输送单元有利地具有最大的单元容积。旋转泵的抽吸区域优选地连接到抽吸端口,经由该抽吸端口可以提供输送介质。

28.转子的外表面区域与定子的内表面区域之间在转子的旋转方向上的距离减小的区域能够形成旋转泵的压力区域。压力区域例如在定子的圆周位置上开始,在该位置上,转子的外表面区域与定子的内表面区域之间的距离最大。当通过旋转转子使输送单元到达压力区的开始处时,输送单元有利地具有最大的单元容积。压力区域可以终止于定子的圆周位置,在该位置处,转子的外表面区域与定子的内表面区域之间的距离最小。当通过旋转转子使输送单元到达压力区域的端部时,输送单元有利地具有最小的单元容积。旋转泵的压力区优选地连接到压力端口,输送介质可经由该压力端口排出。

29.在一种改进的实施方式中,旋转泵可以包括定子,该定子呈现圆柱形的中空空间,该中空空间具有椭圆形的横截面,从而旋转泵可以以多流的方式输送介质。术语“多流”意味着旋转泵包括多个吸入区域和压力区域。

30.在一种设计为叶片单元泵的旋转泵中,输送元件设计为叶片。在构造为摆式滑块泵的旋转泵中,输送元件构造为摆动件,其优选可摆动地设置在转子上,尤其是可在周向上相对于转子的外表面区域摆动。在该实施方式中,定子有利地实施为可旋转的外部转子,该外部转子以转子的旋转运动能够经由摆动件传递到外转子上的方式连接到摆动件。

31.旋转泵特别地设计用于机动车辆中。因此,旋转泵可以实施为机动车辆泵。旋转泵优选地设计成输送液体,特别是润滑剂、冷却剂和/或致动剂。因此,旋转泵可以实施为液体

泵。旋转泵优选地设计成供应、润滑和/或冷却机动车辆驱动马达或机动车辆变速器。液体优选地实施为油,特别是发动机润滑油或传动油。旋转泵可以实施为用于机动车辆的发动机润滑剂泵或用于机动车辆的变速器泵。

附图说明

32.只要技术上方便和合适,本发明的不同示例特征可以根据本发明组合。本发明的其它特征和优点从基于附图的示例性实施方式的以下描述中得出。附图示出:

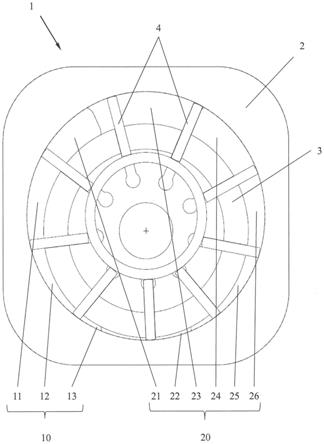

33.图1是根据本发明的旋转泵的第一示例性实施方式的示意性截面图;

34.图2是根据本发明的旋转泵的第一示例性实施方式的第二示意性截面图;

35.图3是根据本发明的旋转泵的第一示例性实施方式的第三示意性截面图;

36.图4是根据本发明的旋转泵的第二示例性实施方式的截面图。

37.附图标记说明

38.1 叶片泵

39.2 定子

40.3 转子

41.4 输送元件

42.10 第一输送单元组

43.11 输送单元

44.12 输送单元

45.13 输送单元

46.20 第二输送单元组

47.21 输送单元

48.22 输送单元

49.23 输送单元

50.24 输送单元

51.25 输送单元

52.26 输送单元

53.α 第一角距离

54.β 第二角距离

55.d 转子的旋转轴

56.m 定子的中心轴

57.u

i 沿定子内表面区域的圆周距离

58.u

a 沿转子外表面区域的圆周距离

具体实施方式

59.图1示出了旋转泵1的第一示例性实施方式的示意性截面图,在第一示例性实施方式中,旋转泵1被实施为叶片单元泵1,其包括具有圆柱形中空空间的定子2。

60.可绕旋转轴线d旋转的转子3布置在定子2的圆柱形中空空间内,转子3的外径小于定子2的圆柱形中空空间的内径,使得转子3的外表面区域与定子2的内表面区域间隔开,旋

转轴线d优选地也形成转子3的中心轴线,在所示的示例性实施方式中,转子3相对于定子2偏心布置。

61.如图1所示,转子3包括多个分布在转子3的圆周上的输送元件4,输送元件4相对于旋转轴线d从转子3径向突出,并且附接或布置在转子3上,使得它们能够沿径向方向移动。输送元件4的径向运动,指向外远离旋转轴线d,由定子2的内表面区域限制。

62.每两个相邻的输送元件4与定子2的内表面面积和转子3的外表面面积一起限定输送单元11至13、21至24。图1所示的示例性实施方式包括总共七个输送单元11至13、21至24。由于转子3相对于定子2的偏心度,每个输送单元11至13、21至24呈现最大的单元容积。例如,在图1所示的叶片单元泵1中,由于转子3的旋转运动,当输送单元11至13、21至24处于“12点钟”位置时,其达到最大单元容积,因此,当叶片单元泵1处于图1所示的状态时,输送单元12已经达到其最大单元容积。

63.三个相邻的输送单元11至13在“12点钟”位置呈现相同的第一最大单元容积,并共同形成第一输送单元组10,四个相邻的输送单元21至24在“12点钟”位置呈现相同的第二最大单元容积,并共同形成第二输送单元组20,输送单元11至13的第一最大单元容积大于输送单元21至24的第二最大单元容积。

64.在图1中所示的叶片单元泵1的右手侧半部上的转子3的外表面区域与定子2的内表面区域之间的区域在转子3逆时针旋转时形成吸入区域。在抽吸区域内,输送单元11至13、21至24的单元容积在尺寸上从“6点钟”位置处的最小单元容积增大到“12点钟”位置处的最大单元容积。在叶片单元泵1的有利的实施方式中,抽吸区域与用于输送介质的抽吸口(未示出)连接,使得输送介质通过各个输送单元11至13、21至24的输送容积的增加经由抽吸口被抽吸。

65.当转子3逆时针旋转时,在图1中所示的叶片单元泵1的左手侧半部上的转子3的外表面区域和定子2的内表面区域之间的区域形成压力区域。在压力区域内,输送单元11至13、21至24的单元容积的尺寸从“12点钟”位置处的最大单元容积减小到“6点钟”位置处的最小单元容积。在叶片单元泵1的有利的实施形式中,压力区域与用于输送介质的压力接口(压力出口,未示出)连接,从而通过各个输送单元11至13、21至24的输送容积的减小而将输送介质经由压力接口(压力出口)泵出。

66.因为输送单元11至13、21至24有利地实施并分组为两个输送单元组,所以压力端口(压力出口)处的输送介质的压力脉冲受到影响,使得由压力脉冲导致的激励振动减小。这又使由叶片单元泵1发出的噪音最小化。

67.图2示出了旋转泵1的第一实施方式的另一示意性截面图,其中示出了各个输送元件4彼此之间的角距离α、β。限制第一输送单元组10的输送单元11至13的输送元件4在转子3上彼此以第一角距离α设置,限制第二输送单元组20的输送单元21至24的输送元件4在转子3上彼此以第二角距离β设置,其中第一角距离α大于第二角距离β。这意味着第一输送单元组10的输送单元11至13的相应的第一最大单元容积大于第二输送单元组20的输送单元21至24的相应的第二最大单元容积。

68.图2还示出了沿定子2的内表面区域在两个相邻的输送元件4之间延伸的周向距离u

i

。在图2所示的旋转泵1的实施方式中,第一输送单元组10的输送单元11至13之间的周向距离u

i

和周向距离u

a

均大于第二输送单元组20的输送单元21至24之间的周向距离u

i

和u

a

,

尤其在输送元件4以恒定的角距离设置在转子3上但不从转子3的外表面区域垂直地径向向外伸出的旋转泵1(未示出)的实施方式中,由于不同的周向距离u

i

和/或不同的周向距离u

a

,第一输送单元组10的输送单元11至13的最大单元容积可以相对于第二输送单元组20的输送单元21至24的最大单元容积而不同。

69.图3示出了图1中所示的旋转泵1的示例性实施方式,其中示出了转子2的旋转轴线d和定子2的中心轴线m。旋转轴线d偏离中心轴线m,使得转子3相对于定子2偏心布置,该偏心意味着当转子3逆时针旋转时,转子3的外表面区域和定子2的内表面区域之间的位于旋转泵1的右手侧半部的区域形成吸入区域。相反地,转子3的外表面区域和定子2的内表面区域之间的区域在旋转泵1的左手侧半部上形成压力区域。

70.在图3中示出的旋转泵1的实施方式的改进方案中,转子3相对于定子2的偏心率可以设计成可变的。定子2相对于转子3的位置例如可以以这样的方式改变,即在定子2的第二位置中,中心轴线m与旋转轴线d重合。结果,转子3的外表面区域和定子2的内表面区域之间的距离在整个圆周上保持恒定。在运行时,旋转泵1在定子2的第二位置呈现所谓的零通过量,在该位置旋转泵1的输送速度将显著地降低或消除。最后,旋转泵的输送速率可以通过定子2相对于转子3的偏心率来控制。

71.图4示出了旋转泵1的第二示例性实施方式的截面图,在第二示例性实施方式中,旋转泵1再次被实施为叶片单元泵1,在第二示例性实施方式中,叶片单元泵1包括总共九个输送单元11至13、21至26,第一输送单元组10由相邻的输送单元11至13形成,其中相邻的输送单元11至13由在转子3上以彼此相距43

°

的第一角距离α(未示出)布置的输送元件4限定,第二输送单元组20由相邻的输送单元21至26形成,其中相邻的输送单元21至26由在转子3上以彼此相距38.5

°

的第二角距离β(未示出)布置的输送元件4限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。