1.本实用新型涉及阀门制造技术,尤其涉及一种外泄型换向阀,属于液压设备制造技术领域。

背景技术:

2.换向阀作为控制油路通断和换向的一种液压元件,应用非常普遍。常见的换向阀为滑阀式结构,其阀芯在阀体内滑动,通过切换阀芯换向,使得不同油口之间连通或者关闭。

3.滑阀是通过阀芯在阀体内轴向移动实现油路起闭和换向的换向阀,它是液压系统中应用最广泛的阀。滑阀式换向阀的阀体与滑柱之间容许有5~10μm的间隙,因此在阀体内的相邻流道之间的密封处产生所谓内泄漏,这是滑阀式换向阀所不可避免的。如果工作油口连接了执行元件,随着内泄漏的液压油不断积累产生压力建立,会改变执行元件现有的位置,对于执行元件有严格位置要求的场合就不能适用;

4.因此,现有技术中亟待一种可避免高压油渗透至工作区域并且有效利用和回收泄漏油的换向阀。

技术实现要素:

5.本实用新型提供一种新的外泄型换向阀,通过在收集和导流环形油槽渗出的高压油,以解决现有技术中换向阀因高压油渗透造成执行元件动作异常的技术问题。

6.本实用新型实施例的外泄型换向阀,包括:壳体和阀芯;所述壳体内设置有高压油口、回油口和两个不同的工作油口;

7.所述壳体上设置有两个滑孔,所述阀芯套设在两个滑孔内;所述阀芯向左或向右滑动,打开其中一侧所述滑孔,以使所述高压油口与其中一个所述工作油口相连通;

8.所述滑孔上与所述阀芯相接触的面为径向密封面;该径向密封面上设置有环形油槽;该环形油槽与所述回油口之间设置有回油管,且两者通过所述回油管相连通;

9.所述回油管上设置有电控阀。

10.如上所述的外泄型换向阀,其中,所述阀芯上与所述径向密封面相接触的部分为肩台;

11.所述阀芯在非滑动状态下,每个所述肩台分别密封两个所述工作油口。

12.如上所述的外泄型换向阀,其中,所述壳体的两端分别为回油腔,两个所述回油腔分别与所述回油口相连。

13.如上所述的外泄型换向阀,其中,所述壳体内还设置有两个导油通道;每个所述环形油槽分别通过一个所述导油通道与所述回油管相连通。

14.如上所述的外泄型换向阀,其中,所述壳体的两侧分别设置有电磁铁,两个所述电磁铁的两端分别与所述阀芯的两端相接触;

15.所述电磁铁上均有驱动杆,所述电磁铁通过所述驱动杆与所述阀芯的端部相连;

所述驱动杆与所述阀芯之间还设置有预紧弹簧。

16.如上所述的外泄型换向阀,其中,所述电控阀与所述电磁铁电连接,且所述电磁铁启动则所述电控阀关闭。

17.如上所述的外泄型换向阀,其中,所述电控阀为常开式电控单向阀。

18.本实用新型的外泄型换向阀,其高压油口通过阀芯进行密封,在工作过程或停机状态中,高压油经过阀芯轴向向外侧渗透后,优选的进入环形油槽;将高压油口侧的内泄漏油通过阀体上设置的环形油槽引到阀体外,做外泄直接回到油箱,或当做其他液压元器件的控制油,这样与工作油口连接的执行元件不会因为内部渗漏的液压油而影响其当前状态,既能适用于对执行元件的位置有要求的场合,又合理的利用了能源,减少浪费。

附图说明

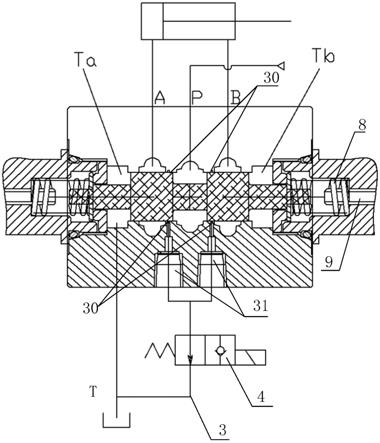

19.图1为本实用新型实施例的外泄型换向阀的剖面结构示意图;

20.图2为图1的向右换向状态下剖面结构示意图;

21.图3为图2中局部放大示意图。

具体实施方式

22.本实用新型所述的外泄型换向阀可以采用以下材料制成,且不限于如下材料,例如:阀芯、液压配套系统、电控装置等常用组件。

23.图1为本实用新型实施例的外泄型换向阀的剖面结构示意图;图2为向右换向状态下剖面结构示意图;并结合图3。

24.本实用新型实施例的外泄型换向阀,包括:壳体1和阀芯2;所述壳体1内设置有高压油口p、回油口t和两个不同的工作油口(分别为工作油口a和工作油口b)。

25.所述壳体1上设置有两个滑孔,所述阀芯2套设在两个滑孔内;所述阀芯2向左或向右滑动,打开其中一侧所述滑孔,以使所述高压油口p与其中一个所述工作油口相连通;向左则p与a相连通,向右滑动则p与b相连通,从而将高压油导至该工作油口,进而执行换向动作。

26.一般情况下,高压油口p与液压系统中的液压泵相连,用于通过高压油管p释放高压的液压油。

27.两个工作油口a和b分别与执行元件(如换向油缸)的两端相连,以便于通过进出油管进行执行换向动作。

28.回油口t一般与液压油箱相连,以便于执行元件的非工作侧排出低压油至油箱。换向阀工作过程中,其中一个工作油口打开,另一工作油口则自动回油,将低压油排放至油箱内。

29.所述滑孔上与所述阀芯2相接触的面为径向密封面;该径向密封面上设置有环形油槽30;该环形油槽30与所述回油口t之间设置有回油管3,且两者通过所述回油管3相连通;所述回油管3上设置有电控阀4。

30.本实用新型的外泄型换向阀,其高压油口通过阀芯进行密封,在工作过程或停机状态中,高压油经过阀芯轴向向外侧渗透后,优选的进入环形油槽;将高压油口侧的内泄漏油通过阀体上设置的环形油槽引到阀体外,做外泄直接回到油箱,或当做其他液压元器件

的控制油,这样与工作油口连接的执行元件不会因为内部渗漏的液压油而影响其当前状态,既能适用于对执行元件的位置有要求的场合,又合理的利用了能源,减少浪费。

31.本实施例的外泄型换向阀,其中,所述阀芯2上与所述径向密封面相接触的部分为肩台;所述阀芯在非滑动状态下,每个所述肩台分别密封两个所述工作油口。

32.本实施例的外泄型换向阀,其中,所述壳体1的两端分别为回油腔(分别为左侧回油腔ta和右侧回油腔tb),两个所述回油腔分别与所述回油口相连。左侧回油腔ta和右侧回油腔tb均与出油口t相连通

33.本实施例的外泄型换向阀,其中,所述壳体1内还设置有两个导油通道31;每个所述环形油槽30分别通过一个所述导油通道31与所述回油管3相连通。一般情况下,环形油槽30的开孔直径最小,导油通道31的直径稍大。

34.一般情况下,所述壳体1的两侧分别设置有电磁铁,两个所述电磁铁的两端分别与所述阀芯2的两端相接触。

35.具体的,所述电磁铁上均有驱动杆9,所述电磁铁通过所述驱动杆9与所述阀芯2的端部相连;

36.所述驱动杆9与所述阀芯2之间还设置有预紧弹簧8。预紧弹簧8能够使阀芯在不受到外力的情况下,保持中立位置不动。

37.优选的,所述电控阀4与所述电磁铁电连接,且所述电磁铁启动则所述电控阀4关闭。

38.一般情况下,所述电控阀4为常开式电控单向阀。

39.本实施例的换向阀在常态时,p口的高压液压油由于轴向间隙,渗出的液压油通过换向阀阀体外部设置的油道流回到了油箱,而不会渗漏到换向阀阀体的a/b油口,使得与a/b油口连接的油缸的位置就不会变化,非常适合对油缸停留位置有严格要求的场合。

40.如图2,当阀芯左侧受到一个液压力或电磁力的同时,电控阀4的线圈也同时得电,使电控阀4关闭,阀芯往右侧运动,此时油路为p

→

b,a

→

t,液压油迅速充满右侧的环形油槽;由于左侧的环形油槽出口位于阀芯的台肩面之间,电控阀4也已经关闭,所以p口的液压油不会通过电控阀4直接流回到油箱内,从而不会影响驱动油缸所需的流量和压力。

41.当阀芯右侧受到电磁力时,阀芯往左侧运动,工作方式同上。

42.本实用新型设计的换向阀阀体,通过对结构设计,将高压油口侧的内泄漏油通过阀体上设置的环形油槽,引到阀体外,做外泄直接回到油箱,或当做其他液压元器件的控制油,这样与工作油口连接的执行元件不会因为内部渗漏的液压油而影响其当前状态,既能适用于对执行元件的位置有要求的场合,又合理的利用了能源,减少浪费。

43.同时,本实用新型的外泄型换向阀,使换向阀在非工作过程中能够额外的排出渗透的高压油,提高了系统的可靠性和工作寿命,提升了最终产品的品质。

44.另外,本实用新型的外泄型换向阀制作成本不高,结构设计紧凑,构造巧妙,启动停止稳定,使用维护方便,适用于各种类型的液压系统的换向动作的实施。

45.上述本实用新型实施例序号仅仅为了描述,不代表实施例的优劣。通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助一些变形加必需的通用技术叠加的方式来实现;当然也可以通过简化上位一些重要技术特征来实现。基于这样的理解,本实用新型的技术方案本质上或者说对现有技术做出贡献的部分为:整体

的作用和结构,并配合本实用新型各个实施例所述的结构。

46.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。