1.本发明涉及破岩技术领域,具体涉及一种超高压快速流体充装机。

背景技术:

2.二氧化碳爆破是指通过电流或火工品加热,产生高温击穿安全膜,瞬间将液态二氧化碳气化,急剧膨胀产生高压冲击波致爆破片打开,利用液态二氧化碳吸热气化时体积急剧膨胀产生高压致使岩体开裂的爆破技术。在此过程中不产生火花或者有毒有害气体,且噪音相对于炸药爆破低。由于该方法具有环保、安全性高、噪音小、审批快、能够有效代替炸药爆破等优点,被广泛的应用于高瓦斯或煤与瓦斯突出煤层开采与地铁基坑开挖等领域。

3.但上述方法制作的爆破管爆破效能低,抑制了二氧化碳爆破方法的推广。原因在于,在二氧化碳爆破过程中,由于局部加热气化,气化的二氧化碳量逐渐增加,相变不充分,受爆破片性能不稳定性的限制,气体释放的量与速度均有一定程度的不可控性,这在一定程度上弱化了破岩效果。其次,传统的充装机充装压力不高,充装速度不快,也必须通过加热相变来施暴;另一方面,在实行爆破管集群爆破时,由于爆破片的泄压不可控性,难以产生优化的群体爆破效应。

4.目前市场上的充装机受压缩原理的限制,不仅充装爆破管的速度慢,而且充装爆破管的压力都达不到直接泄压相变的要求,控制性的泄压也未能在实践中应用。

技术实现要素:

5.为此,本发明提供一种超高压快速流体充装机,以解决上述的技术问题。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种超高压快速流体充装机,包括:

8.壳体,所述壳体的两端各设有一个工质腔,两工质腔之间设有一个液压腔,在工质腔与液压腔之间设有用于穿设柱塞杆的连通孔,所述工质腔设有连通内外的工质进出口,所述液压腔的长度方向的两端侧部均设有液压油进出口;

9.柱塞杆,所述柱塞杆设置于所述壳体内,所述柱塞杆的两端分别位于两个所述工质腔内,所述柱塞杆的中段位于所述连通孔及液压腔内,所述柱塞杆与所述连通孔滑动密封;

10.两个边活塞,两个所述边活塞分别设置于所述柱塞杆的两端,且两个所述边活塞分别与两个所述工质腔滑动密封;

11.中活塞,所述中活塞位于所述液压腔内,所述中活塞与所述液压腔滑动密封,所述中活塞固定于所述柱塞杆,且所述中活塞位于两个所述液压油进出口之间;

12.二位四通换向电磁阀,所述二位四通换向电磁阀的两个介质出口分别与两个所述工质进出口管路连接;

13.液压泵,所述液压泵的出油口与所述二位四通换向电磁阀的介质进口管路连接;

14.回油箱,所述回油箱与所述二位四通换向电磁阀的排放口管路连通,所述回油箱与所述液压泵的进油口管路连通。

15.上述的超高压快速流体充装机,可选的,还包括高压罐,所述高压罐与两个所述工质进出口通过高压管路连通,在所述高压管路上转接有第一单向阀,所述第一单向阀的介质流向为从所述工质腔流向所述高压罐。

16.上述的超高压快速流体充装机,可选的,在所述高压管路上还串接有高压闸阀,所述高压闸阀靠近所述高压罐。

17.上述的超高压快速流体充装机,可选的,所述高压管路包括一根高压主管和两根高压支管,所述高压主管的第一端与所述高压罐连通,两根高压支管的第一端并联于所述高压主管的第二端,两根高压支管的第二端分别与两个所述工质进出口连接,所述第一单向阀串接于所述高压支管上,所述高压闸阀串接于所述高压主管上。

18.上述的超高压快速流体充装机,可选的,还包括低压罐,所述低压罐与两个所述工质进出口通过低压管路连通,在所述低压管路上转接有第二单向阀,所述第二单向阀的介质流向为从所述低压罐流向所述工质腔。

19.上述的超高压快速流体充装机,可选的,在所述低压管路上还串接有低压闸阀,所述低压闸阀靠近所述低压罐。

20.上述的超高压快速流体充装机,可选的,所述低压管路包括一根低压主管和两根低压支管,所述低压主管的第一端与所述低压罐连通,两根低压支管的第一端并联于所述低压主管的第二端,两根低压支管的第二端分别与两个所述工质进出口连接,所述第二单向阀串接于所述低压支管上,所述低压闸阀串接于所述低压主管上。

21.上述的超高压快速流体充装机,可选的,所述高压支管的第二端和与其连接同一个所述工质进出口的低压支管的第二端并联连接。

22.本发明具有如下优点:

23.本发明的超高压快速流体充装机主要用于气体或液体的高压快速充装,有别于现有单缸单程压缩形式的充装机,本发明的超高压快速流体充装机,柱塞杆的单程运动时总有一个工质腔在加压充装,而另一个工质腔则在补充工质,正反行程均能压缩工质、实施充装,没有空行程,保证了充装的连续性,形成了正反行程连续压缩的新充装方式,高效、快速,可实现液体或气体的高压快速充装。

附图说明

24.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其它的实施附图。

25.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。

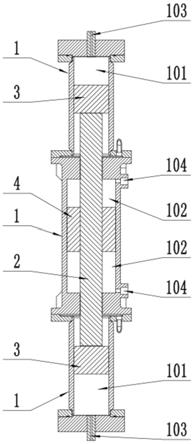

26.图1为本发明具体实施方式提供的一种超高压快速流体充装机的总成的结构示意

图;

27.图2为本发明具体实施方式提供的一种超高压快速流体充装机的结构示意图。

28.图中:1

‑

壳体,2

‑

柱塞杆,3

‑

边活塞,4

‑

中活塞,5

‑

二位四通换向电磁阀,6

‑

液压泵,7

‑

回油箱,8

‑

高压罐,9

‑

高压闸阀,10

‑

低压罐,11

‑

低压闸阀,12

‑

第一单向阀,13

‑

第二单向阀,14

‑

高压管路,15

‑

低压管路,101

‑

工质腔,102

‑

液压腔,103

‑

工质进出口,104

‑

液压油进出口。

具体实施方式

29.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

31.对于现有的传统压缩机(充装机),工质液体或气体的压力、流量等参数都有一定的限制,特别是超高压的工质增压,不仅充装爆破管的速度慢,而且充装爆破管的压力都达不到直接泄压相变的要求,控制性的泄压也未能在实践中应用,难于一体机实现。为解决这一难题,本实施例提供一种超高压快速流体充装机,能够解决爆破裂岩作业中爆破管的高压相变泄能问题和电磁控制问题。

32.如图1和2所示,一种超高压快速流体充装机,包括一个壳体1、一个柱塞杆2、两个边活塞3、一个中活塞4、一个二位四通换向电磁阀5、一个液压泵6、一个回油箱7、一个高压罐8、一个高压闸阀9、一个低压罐10、一个低压闸阀11和四个单向阀(两个第一单向阀12、两个第二单向阀13);其中,活塞仅为代指,也可以是活塞组等形式,活塞与其相配合腔采用超高压的滑动密封,超高压指充装机领域内的超高压。

33.壳体1为多零件焊接而成的类圆柱状的结构体。壳体1的两端内部各设有一个用于盛装液体或气体的工质腔101,工质腔101设有连通内外的工质进出口103。壳体1的中段内侧设有一个液压腔102,液压腔102位于两工质腔101之间,工质腔101和液压腔102之间有隔板,隔板设有用于穿设柱塞杆2的连通孔,液压腔102的长度方向的两端侧部均设有液压油进出口104,两个液压油进出口104一般位于壳体1的同一侧,例如左侧。柱塞杆2设置于壳体1内,柱塞杆2的两端分别位于两个工质腔101内,柱塞杆2的中段位于连通孔及液压腔102内,柱塞杆2与连通孔为超高压滑动密封。两个边活塞3分别设置于柱塞杆2的两端,且两个边活塞3分别与两个工质腔101滑动密封。中活塞4位于液压腔102内,中活塞4与液压腔102滑动密封,中活塞4固定于柱塞杆2,且中活塞4位于两个液压油进出口104之间。二位四通换向电磁阀5的两个介质出口分别与两个工质进出口103管路连接。液压泵6的出油口与二位四通换向电磁阀5的介质进口管路连接。回油箱7与二位四通换向电磁阀5的排放口管路连通,回油箱7与液压泵6的进油口管路连通。其中,回油箱7可单独设置,也可以是液压泵6自带的。充装的压力及流量可通过柱塞杆2的尺寸和三活塞的大小设计进行调整,即不同型号的产品,对应不同压力、流量,根据需要选用适宜的型号。

34.为方便阐述,将液压腔102分为两个腔命名为a、b腔,靠近a腔的工质腔101命名为c腔,c腔内的边活塞3命名为e活塞,c腔的工质进出口103为g口,靠近b腔的工质腔101命名为d腔,d腔内的边活塞3命名为f活塞,d腔的工质进出口103为h口。液压泵6泵油时,在二位四通换向电磁阀5的作用下,液压泵6泵入的液压油进入a腔,a腔增压,此时柱塞杆2沿a

‑

b的方向移动,而b腔的液压油经二位四通换向电磁阀5回流到回油箱7,f活塞在d腔内为正行程,f活塞作用在d腔内的工质上,使d腔内的工质被加压并从h口流出,同时e活塞在c腔内为反行程,使工质从g口流入到c腔;柱塞杆2这一行程终了时,由腔内的接近传感器发出信号给二位四通换向电磁阀5,在二位四通换向电磁阀5的作用下换向后,液压泵6泵入的液压油流入b腔,b腔增压,此时柱塞杆2沿b

‑

a的方向移动,而a腔的液压油经二位四通换向电磁阀5回流到回油箱7,e活塞在c腔内为正行程,e活塞作用在c腔内的工质上,使c腔内的工质被加压并从g口流出,同时f活塞在d腔内为反行程,使工质从h口流入到d腔;二位四通换向电磁阀5反复切换泵入方向,如此循环,完成充装。有别于现有单缸单程压缩形式的充装机,本发明的超高压快速流体充装机正反行程均能压缩工质、实施充装,没有空行程,形成了正反行程连续压缩的新充装方式,高效、快速,可实现液体或气体的高压快速充装。

35.高压罐8与两个工质进出口103通过高压管路14连通,在高压管路14上转接有第一单向阀12,第一单向阀12的介质流向为从工质腔101流向高压罐8,避免工质腔101补充工质时,高压罐8的高压工质反流如工质腔101。在高压管路14上还串接有高压闸阀9,高压闸阀9靠近高压罐8。例如:高压管路14包括一根高压主管和两根高压支管,高压主管的第一端与高压罐8连通,两根高压支管的第一端并联于高压主管的第二端,两根高压支管的第二端分别与两个工质进出口103连接,第一单向阀12串接于高压支管上,高压闸阀9串接于高压主管上。

36.低压罐10与两个工质进出口103通过低压管路15连通,在低压管路15上转接有第二单向阀13,第二单向阀13的介质流向为从低压罐10流向工质腔101,避免加压时工质反流入低压罐10。在低压管路15上还串接有低压闸阀11,低压闸阀11靠近低压罐10。例如:低压管路15包括一根低压主管和两根低压支管,低压主管的第一端与低压罐10连通,两根低压支管的第一端并联于低压主管的第二端,两根低压支管的第二端分别与两个工质进出口103连接,第二单向阀13串接于低压支管上,低压闸阀11串接于低压主管上。

37.在本实施例中,高压支管的第二端和与其连接同一个工质进出口103的低压支管的第二端并联连接。

38.本发明的超高压快速流体充装机可应用于液态二氧化碳相变爆破裂岩,可实现快速充装,与现有技术相比,具有如下有益效果:1、克服液态二氧化碳相变不充分问题,因为相变与泄压可独立进行;2、克服了液态二氧化碳相变爆破裂岩目前不能精准电控的问题,因为本发明提供了实用的超高压电磁阀控制;3、利用本发明代替爆破片泄能头,可实现液态二氧化碳相变集群爆破的优化效果。

39.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。