1.本发明涉及热水器加热控制技术领域,尤其涉及一种基于变水流的热水器恒温控制方法、装置及热水器。

背景技术:

2.即热式热水器是一种通过电子加热器件快速加热流水的装置,即热式热水器具有出水保持恒温、加热速度快的优点,广泛应用于日常洗涤、洗浴等场景。

3.影响即热式热水器出水性能的关键在于恒温计算,在出水温度跟设置温度出现温差后,利用恒温算法修正温差,并保证修正的效果能够持续。

4.现有的热水器恒温算法,通常直接采用逻辑计算或者采用pid控制算法进行恒温控制,现有的纯逻辑计算方式,根据每次的计算偏差进行恒温控制,其存在的问题在于,控制响应速度慢,且计算结果不准确,只在存在计算偏差时才启动恒温控制,恒温效果较差;现有的pid控制算法,通过温差值对pid算法参数调试修正,其参数修正速度慢,对温度变化反应速度慢,导致超调较大,影响恒温效果。

技术实现要素:

5.本发明提供一种基于变水流的热水器恒温控制方法,解决了现有恒温控制算法对温度变化响应速度慢、恒温效果差的问题,有利于提高调节响应速度,改善恒温效果。

6.第一方面,本发明实施例提供了一种基于变水流的热水器恒温控制方法,包括以下步骤:获取热水器的运行参数,所述运行参数包括设置温度、进水温度、出水温度、水流参数和电压参数;根据所述运行参数确定采样时刻的实时功率理论值及功率控制模糊值;基于能量守恒原则建立水温控制数学模型;根据所述水流参数的变化量及所述水温控制数学模型确定第一增量式pid控制模型;基于所述第一增量式pid控制模型对水流变化引起的温度差值进行处理,得到第一补偿功率控制输出值;根据所述功率控制模糊值对所述第一补偿功率控制输出值进行修正,得到第一补偿功率修正输出值;根据所述第一补偿功率修正输出值及所述实时功率理论值确定目标功率值;根据所述目标功率值驱动加热模块执行加热。

7.可选地,所述根据所述运行参数确定采样时刻的实时功率理论值及功率控制模糊值,包括以下步骤:基于水流大小及温差大小建立预设模糊值表;获取所述设置温度与所述出水温度之间的温度差值及进水流量;基于所述进水流量及所述温度差值对所述预设模糊值表进行查表,确定所述功率控制模糊值。

8.可选地,所述根据所述运行参数确定采样时刻的实时功率理论值及功率控制模糊值,包括以下步骤:根据所述电压参数确定实时功率系数;根据所述实时功率系数、所述设置温度、所述进水温度及所述水流参数确定实时功率理论值。

9.可选地,所述基于变水流的热水器恒温控制方法,还包括以下步骤:根据所述运行参数及所述水温控制数学模型确定具有滞后补偿的位置式pid控制模型;基于所述具有滞

后补偿的位置式pid控制模型对所述设置温度与所述出水温度之间的温度差值进行处理,得到功率控制输出值;根据所述第一补偿功率修正输出值、功率控制输出值及所述实时功率理论值确定目标功率值。

10.可选地,所述根据所述运行参数及所述水温控制数学模型确定具有滞后补偿的位置式pid控制模型,包括以下步骤:根据所述水流参数调节所述水温控制数学模型的参数,得到实时水温控制数学模型;根据所述实时水温控制数学模型确定滞后补偿模型;基于所述水流参数调节位置式pid控制参数,根据参数调节结果确定位置式pid控制模型;根据所述滞后补偿模型及所述位置式pid控制模型建立具有滞后补偿的位置式pid控制模型。

11.可选地,基于所述具有滞后补偿的位置式pid控制模型对所述设置温度与所述出水温度之间的温度差值进行处理,得到功率控制输出值,包括以下步骤:基于滞后补偿模型获取所述设置温度与所述出水温度之间的预估偏差函数;获取所述设置温度与所述出水温度之间的实际温度差值;根据所述实际温度差值与所述预估偏差函数确定预估温度差值;基于位置式pid控制模型根据所述预估温度差值确定所述功率控制输出值。

12.可选地,所述基于变水流的热水器恒温控制方法,还包括以下步骤:根据所述设置温度和/或所述进水温度的变化量确定第二增量式pid控制模型;基于所述第二增量式pid控制模型对所述设置温度与所述出水温度之间的温度差值进行处理,得到第二补偿功率控制输出值;基于预设神经网络模型对所述第一补偿功率修正输出值、所述功率控制输出值及所述第二补偿功率控制输出值进行加权求和,得到组合功率输出值;根据所述组合功率输出值与所述实时功率理论值确定目标功率值。

13.可选地,所述基于变水流的热水器恒温控制方法,还包括以下步骤:获取预设单步限幅值;判断所述目标功率值是否超过所述预设单步限幅值;若所述目标功率值超过所述预设单步限幅值,则采用所述预设单步限幅值替代所述目标功率值,驱动加热模块执行加热。

14.第二方面,本发明实施例还提供了一种基于变水流的热水器恒温控制装置,包括:检测单元,用于获取热水器的运行参数,所述运行参数包括设置温度、进水温度、出水温度、水流参数和电压参数;理论计算单元,用于根据所述运行参数确定采样时刻的实时功率理论值及功率控制模糊值;模型获取单元,用于基于能量守恒原则建立水温控制数学模型,根据所述水流参数及所述水温控制数学模型确定第一增量式pid控制模型;基于所述第一增量式pid控制模型对水流变化引起的温度差值进行处理,得到第一补偿功率控制输出值,及根据所述功率控制模糊值对所述第一补偿功率控制输出值进行修正,得到第一补偿功率修正输出值;功率修正单元,用于根据所述第一补偿功率修正输出值及所述实时功率理论值确定目标功率值;加热驱动单元,用于根据所述目标功率值驱动加热模块执行加热。

15.第三方面,本发明实施例还提供了一种热水器,包括:上述基于变水流的热水器恒温控制装置。

16.本发明实施例提供的热水器,设置基于变水流的热水器恒温控制装置,该装置执行基于变水流的热水器恒温控制方法,通过获取热水器的运行参数,根据运行参数确定采样时刻的实时功率理论值及功率控制模糊值;基于能量守恒原则建立水温控制数学模型;根据水流参数的变化量及水温控制数学模型确定第一增量式pid控制模型;基于第一增量式pid控制模型对水流变化引起的温度差值进行处理,得到第一补偿功率控制输出值;根据

功率控制模糊值对所述第一补偿功率控制输出值进行修正,得到第一补偿功率修正输出值;根据第一补偿功率修正输出值及实时功率理论值确定目标功率值,以及根据目标功率值驱动加热模块执行加热,解决了现有恒温控制算法对水温变化响应速度慢、恒温效果差的问题,通过增量pid控制与模糊控制向结合的控制策略,提高功率调节的响应速度,提升出水温度的稳定性和鲁棒性,改善恒温效果。

附图说明

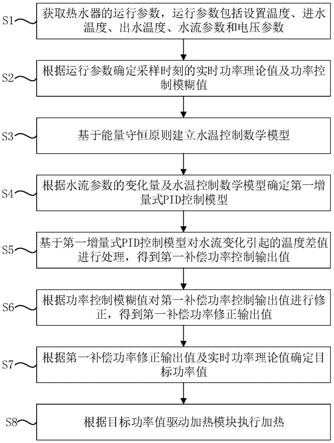

17.图1是本发明实施例一提供的一种基于变水流的热水器恒温控制方法的流程图;

18.图2是本发明实施例一提供的一种基于变水流的热水器恒温控制方法的控制原理示意图;

19.图3是本发明实施例二提供的一种基于变水流的热水器恒温控制方法的流程图;

20.图4是本发明实施例二提供的一种基于变水流的热水器恒温控制方法的控制原理示意图;

21.图5是本发明实施例三提供的一种基于变水流的热水器恒温控制方法的流程图;

22.图6是本发明实施例四提供的一种基于变水流的热水器恒温控制方法的流程图;

23.图7是本发明实施例五提供的一种基于变水流的热水器恒温控制装置的结构示意图;

24.图8是本发明实施例六提供的一种热水器的结构示意图。

具体实施方式

25.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

26.实施例一

27.图1是本发明实施例一提供的一种基于变水流的热水器恒温控制方法的流程图,本实施例可适用于对即热式热水器的出水温度进行恒温控制的应用场景,该方法可以由配置有特定功能模块的pid控制系统来执行。

28.如图1所示,该基于变水流的热水器恒温控制方法,具体包括以下步骤:

29.步骤s1:获取热水器的运行参数,运行参数包括设置温度、进水温度、出水温度、水流参数和电压参数。

30.可选地,可采用温度传感器实时采集热水器的进水温度和出水温度,可采用水流传感器实时采集热水器的水流量,可采用电压采样单元实时采集热水器的供电电压(即市电电压),可通过系统获取用户设定的设置温度。

31.步骤s2:根据运行参数确定采样时刻的实时功率理论值及功率控制模糊值。

32.本实施例中,实时功率理论值p0为水加热到设置温度值所需要吸收的热量值对应的加热功率,其通过纯计算方式得到,其获取周期快、计算简单,可作为恒温控制的基础功率值。

33.本实施例中,功率控制模糊值用于反映当前采样时刻的功率需求情况,例如,可采用功率修正因子作为功率控制模糊值,对加热功率进行修正。

34.具体地,若当前采样时刻的功率需求值增大,则调大功率控制模糊值;若当前采样时刻的功率需求值减小,则调小功率控制模糊值。

35.可选地,可根据水流参数、设置温度及出水温度进行查表,确定功率控制模糊值。

36.步骤s3:基于能量守恒原则建立水温控制数学模型。

37.本实施例中,即热型热水器的水温控制系统为多输入、单输出的系统,其中,系统输入量包括冷水温度t

c

(t)、水流量f

w

(t)和可控硅输出功率;系统输出量包括:热水温度t

h

(t)。依据能量守恒原则,可建立如公式一所示的水温控制数学模型:

[0038][0039]

其中,q

g

为系统的输入热量,η为系统热效率,t为时间,e

m

(t)为系统能量变化率,c为水的比热容,t

d

为系统滞后环节时间常数。

[0040]

进一步地,为了便于控制算法研究,可对公式一所示的数学模型进行拉氏变换和简化处理,得到带纯滞后环节的一阶惯性系统,简化后的水温控制数学模型如公式二:

[0041][0042]

其中,为系统比例系数,为系统时间常数,m为水的质量。

[0043]

结合公式二可知,在该水温控制数学模型中,系统时间常数t、系统比例系数k及系统滞后环节时间常数t

d

均与水流量f

w

(t)相关,基于此,执行下述步骤s4。

[0044]

步骤s4:根据水流参数的变化量及水温控制数学模型确定第一增量式pid控制模型。

[0045]

其中,增量式pid控制算法如公式三所示:

[0046]

δu(k)=u(k)

‑

u(k

‑

1)

[0047]

=k

p

[e(k)

‑

e(k

‑

1)] k

i

*e(k) k

d

*[e(k)

‑

2e(k

‑

1) e(k

‑

2)](公式三)

[0048][0049][0050]

其中,u(k)为控制量,e(k)为两次控制量的偏差,k

p

为比例增益系数,为积分系数,为微分系数,t为采样周期。

[0051]

结合公式三可知,比例系数、微分系数和积分系数是影响第一增量式pid控制模型的关键参数,可根据采样时刻的水流参数变化量及水温控制数学模型确定采样时刻的第一增量式pid控制模型的参数。

[0052]

可选地,在水流发生变化时,可将当前采样时刻的水流参数与上一采样时刻的水流参数进行比对,计算两次水流参数的水流差值,判断相邻两次水流参数之间的水流差值是否超过预设水流差阈值,若水流差值未超过预设水流差阈值,则依据当前采样时刻的水流参数调整水温控制数学模型的参数,并根据参数调整后的水温控制数学模型确定第一增量式pid控制模型的参数;若水流差值超过预设水流差阈值,则计算上一采样时刻的水流参数与预设水流差阈值之和,根据求得的水流量值调整水温控制数学模型的参数,并根据参

数调整后的水温控制数学模型确定第一增量式pid控制模型的参数。

[0053]

步骤s5:基于第一增量式pid控制模型对水流变化引起的温度差值进行处理,得到第一补偿功率控制输出值。

[0054]

图2是本发明实施例一提供的一种基于变水流的热水器恒温控制方法的控制原理示意图。

[0055]

如图2所示,在该增量式pid控制系统中,输入参量r(t)为设置温度,控制量u(t)为功率输出值,输出参量y(t)为出水温度,增量式pid控制模型根据设置温度与出水温度之间的偏差调整控制量u(t)(即第一补偿功率控制输出值)。

[0056]

步骤s6:根据功率控制模糊值对第一补偿功率控制输出值进行修正,得到第一补偿功率修正输出值。

[0057]

步骤s7:根据第一补偿功率修正输出值及实时功率理论值确定目标功率值。

[0058]

步骤s8:根据目标功率值驱动加热模块执行加热。

[0059]

可选地,加热模块可包括可控硅及可控硅驱动的加热体,可控硅的输出功率等于该目标功率值,该加热体用于在可控硅驱动下对热水器中的冷水进行加热。

[0060]

具体地,在热水器工作期间,若水流参数发生突变,则第一增量式pid控制模型的输入量与输出量之间的偏差值增大,若水流参数变化较大,则第一增量式pid控制模型分步快速响应温度偏差,调整第一补偿功率控制输出值,结合采样时刻的水流量及设置温度与出水温度之间的温差确定当前实际需要的功率控制模糊值,计算第一补偿功率控制输出值与功率控制模糊值之间的乘积,得到第一补偿功率修正输出值,采用第一补偿功率修正输出值对当前时刻的实时功率理论值进行叠加补偿,得到可控硅的目标功率值,根据该目标功率值驱动加热体执行加热,以使出水温度跟随设置温度,解决了现有恒温控制算法对水温变化响应速度慢、恒温效果差的问题,通过模糊控制结合增量式pid控制策略,能够对系统扰动快速作出响应,消除误差,有利于提高功率调节的响应速度,提升出水温度的稳定性和鲁棒性,改善恒温效果。

[0061]

可选地,根据运行参数确定采样时刻的实时功率理论值及功率控制模糊值,包括以下步骤:基于水流大小及温差大小建立预设模糊值表;获取设置温度与出水温度之间的温度差值及进水流量;基于进水流量及温度差值对预设模糊值表进行查表,确定功率控制模糊值。

[0062]

具体地,水流量及温度差值是影响恒温控制的关键因素,基于此,可对水流量及温差值进行分段处理,通过标定记录并存储不同水流量及温差值对应的功率控制模糊值,建立预设模糊值表,在进行恒温控制时,通过查表确定实际需要的功率控制模糊值。

[0063]

示例性地,若设置第一水流阈值和第二水流阈值(第一水流阈值高于第二水流阈值)对水流参数进行分段划分,并设置第一温差阈值和第二温差阈值(第一温差阈值高于第二温差阈值)对温差值进行分段划分,则可设置功率控制模糊值的选定原则如下:

[0064]

若采样时刻的进水流量高于第一水流阈值,且采样时刻的温度差值高于第一温差阈值,则功率控制模糊值为第一修正系数;

[0065]

若采样时刻的进水流量低于第二水流阈值,且采样时刻的温度差值高于第一温差阈值,则功率控制模糊值为第二修正系数;

[0066]

若采样时刻的进水流量高于第一水流阈值,且采样时刻的温度差值低于第二温差

阈值,则功率控制模糊值为第三修正系数;

[0067]

若采样时刻的进水流量低于第二水流阈值,且采样时刻的温度差值低于第二温差阈值,则功率控制模糊值为第四修正系数;

[0068]

其中,第一修正系数高于第二修正系数高于第三修正系数高于第四修正系数,对其具体数值不作限制。例如,可设置第一修正系数大于1,第四修正系数小于1。

[0069]

由此,本实施例通过设置模糊值,对pid控制的算法计算值进行优化,将不同水温及不同温差下pid控制模型的输出值保持在合理范围,算法简单,有利于提高系统响应速度,改善恒温控制效果。

[0070]

可选地,根据运行参数确定采样时刻的实时功率理论值及功率控制模糊值,包括以下步骤:根据电压参数确定实时功率系数;根据实时功率系数、设置温度、进水温度及水流参数确定实时功率理论值。

[0071]

具体地,若定义当前采样时刻,水流量为f

w

,设置温度为t

set

,进水温度为t

in

,则将水加热到设置温度所需吸收的热量q,可采用如下所示的公式四进行计算:

[0072]

q=c*m*δt=c*f

w

*t*(t

set

‑

t

in

)

ꢀꢀꢀ

(公式四)

[0073]

其中,c为水的比热容,m为采样时刻水的质量,t为水流加热时间。

[0074]

进一步地,对公式三进行分解,可得到如下所示的公式五:

[0075]

p0=a*f

w

*(t

set

‑

t

in

)

ꢀꢀꢀ

(公式五)

[0076]

其中,p0为采样时刻的实时功率理论值,a为功率系数,该功率系数a与电压参数的电压值负相关,在电压参数的电压值等于交流220v(即市电电压为交流220v)时,该功率系数a等于70;若电压参数发生变化,则该功率系数a对应变化。

[0077]

示例性地,若电压参数的电压值等于220v,则实时功率理论值p0=70*f

w

*(t

set

‑

t

in

);若定义电压参数的电压值为u,则实时功率理论值

[0078]

实施例二

[0079]

图3是本发明实施例二提供的一种基于变水流的热水器恒温控制方法的流程图。

[0080]

可选地,如图3所示,基于变水流的热水器恒温控制方法,还包括以下步骤:

[0081]

步骤s410:根据运行参数及水温控制数学模型确定具有滞后补偿的位置式pid控制模型。

[0082]

可选地,具有滞后补偿的位置式pid控制模型包括位置式pid控制模型和滞后补偿模型,位置式pid控制模型的参数包括:比例系数、微分系数和积分系数,滞后补偿模型用于预估设置温度与出水温度之间的温度差值,并将预估结果作为反馈给提供给位置式pid控制系统。

[0083]

步骤s510:基于具有滞后补偿的位置式pid控制模型对设置温度与出水温度之间的温度差值进行处理,得到功率控制输出值。

[0084]

步骤s610:根据第一补偿功率修正输出值、功率控制输出值及实时功率理论值确定目标功率值,并继续执行步骤s8。

[0085]

具体地,在水温控制系统中,存在纯滞后环节,采用滞后补偿模型预估出水温度的动态响应,并将预估结果作为反馈提供给位置式pid控制模型,对设置温度与出水温度之间的温度差值进行提前预估,位置式pid控制系统依据预估的温度差值调节输出值,且对采样

(t)作为输入参量,计算得到功率控制输出值,从而对系统误差进行提前补偿,避免控制滞后导致的超调及响应延迟,有利于提高功率调节的响应速度,提升恒温控制效果。

[0100]

可选地,在执行步骤s610之前,还包括:根据功率控制模糊值对功率控制输出值进行修正,得到功率控制修正输出值;采用功率控制修正输出值替代功率控制输出值,根据第一补偿功率修正输出值、功率控制修正输出值及实时功率理论值确定目标功率值,并继续执行步骤s8,由此,通过模糊控制对位置式pid控制的计算过程中进行二次优化,有利于提高系统稳定性和鲁棒性,改善恒温控制效果。

[0101]

实施例三

[0102]

可选地,图5是本发明实施例三提供的一种基于变水流的热水器恒温控制方法的流程图,基于上述实施例,本实施例采用神经网络、增量式pid控制、位置式pid控制等多算法融合控制策略,基于水温控制系统的多个参量波动分别进行扰动监测,根据监测结果对实时功率理论值进行补偿。

[0103]

如图5所示,基于变水流的热水器恒温控制方法,还包括以下步骤:

[0104]

步骤s401:根据设置温度和/或进水温度的变化量确定第二增量式pid控制模型。

[0105]

步骤s402:基于第二增量式pid控制模型对设置温度与出水温度之间的温度差值进行处理,得到第二补偿功率控制输出值。

[0106]

步骤s403:基于预设神经网络模型对第一补偿功率修正输出值、功率控制输出值及第二补偿功率控制输出值进行加权求和,得到组合功率输出值。

[0107]

步骤s404:根据组合功率输出值与实时功率理论值确定目标功率值,并继续执行步骤s8。

[0108]

本实施例中,可通过对神经网络模型进行调试训练,优化功率控制输出值、第一补偿功率控制输出值及第二补偿功率控制输出值对应的权重矩阵,建立预设神经网络模型,不同水流参数、温度及功率下,预设神经网络模型的权重矩阵不同,对此不作限制。

[0109]

具体地,在系统的水流量突变时,在现有加热功率作用下,出水温度也会发生突变,采用第一增量式pid控制模型快速响应出水温度与设置温度之间的温度差值,调整功率输出值,在水流稳定后,将第一增量式pid控制模型的功率输出值清零,避免对后续系统产生影响,有利于降低水流扰动导致的误差,提高系统稳定性。

[0110]

在系统出现温度变化(例如,进水温度变化或者设置温度变化或者两者均变化)时,采用第二增量式pid控制模型快速响应出水温度与设置温度之间的温度差值,调整功率输出值,达到快速响应,消除系统扰动的作用。

[0111]

可选地,在本实施例中,还可采用功率控制模糊值分别对三个功率控制输出值、第一补偿功率控制输出值及第二补偿功率控制输出值进行二次优化,并采用预设神经网络模型对模糊控制优化后的功率控制输出值、第一补偿功率控制输出值及第二补偿功率控制输出值进行加权求和,得到组合功率输出值。

[0112]

实施例四

[0113]

可选地,图6是本发明实施例四提供的一种基于变水流的热水器恒温控制方法的流程图,基于上述实施例,本实施例采用限幅控制测量,避免算法计算值过大,将加热功率控制在合理、稳定的区间内,提高系统稳定性。

[0114]

如图6所示,基于变水流的热水器恒温控制方法,还包括以下步骤:

[0115]

步骤s501:获取预设单步限幅值。

[0116]

步骤s502:判断目标功率值是否超过预设单步限幅值。

[0117]

若目标功率值超过预设单步限幅值,则执行步骤s503;否则,返回执行步骤s502。

[0118]

步骤s503:采用预设单步限幅值替代目标功率值,驱动加热模块执行加热。

[0119]

具体地,可根据恒温控制系统的输出功率极限值设置预设单步限幅值,在每个计算周期内均进行限幅控制,若算法计算值超过预设单步限幅值,则采用预设单步限幅值驱动可控硅工作,实现加热调节,有利于避免积分累积造成算法计算值过大的问题,提高系统稳定性。

[0120]

可选地,该热水器恒温控制方法还包括:获取预设积分饱和值,并判断pid控制模型的积分部分是否超过预设积分饱和值;若积分部分超过预设积分饱和值,则在之后闭环控制环节中,将积分系数置为0,舍弃积分部分,防止积分累计值达到饱和,有利于避免算法计算值过大的问题,提高系统稳定性。

[0121]

实施例五

[0122]

图7是本发明实施例五提供的一种基于变水流的热水器恒温控制装置的结构示意图,本发明实施例所提供的基于变水温的热水器恒温控制装置可执行本发明任意实施例所提供的热水器恒温控制方法,具备执行方法相应的功能模块和有益效果。

[0123]

如图7所示,该基于变水流的热水器恒温控制装置00包括:检测单元10、理论计算单元20、模型获取单元30、功率修正单元40及加热驱动单元50,其中,检测单元10,用于获取热水器的运行参数,运行参数包括设置温度、进水温度、出水温度、水流参数和电压参数;理论计算单元20,用于根据运行参数确定采样时刻的实时功率理论值及功率控制模糊值;模型获取单元30,用于基于能量守恒原则建立水温控制数学模型,根据水流参数的变化量及水温控制数学模型确定第一增量式pid控制模型;基于第一增量式pid控制模型对水流变化引起的温度差值进行处理,得到第一补偿功率控制输出值,及根据功率控制模糊值对第一补偿功率控制输出值进行修正,得到第一补偿功率修正输出值;功率修正单元40,用于根据第一补偿功率修正输出值及实时功率理论值确定目标功率值;加热驱动单元50,用于根据目标功率值驱动加热模块执行加热。

[0124]

可选地,根据运行参数确定采样时刻的实时功率理论值及功率控制模糊值,包括以下步骤:基于水流大小及温差大小建立预设模糊值表;获取设置温度与出水温度之间的温度差值及进水流量;基于进水流量及温度差值对预设模糊值表进行查表,确定功率控制模糊值。

[0125]

可选地,根据运行参数确定采样时刻的实时功率理论值及功率控制模糊值,包括以下步骤:根据电压参数确定实时功率系数;根据实时功率系数、设置温度、进水温度及水流参数确定实时功率理论值。

[0126]

可选地,基于变水流的热水器恒温控制方法,还包括以下步骤:根据运行参数及水温控制数学模型确定具有滞后补偿的位置式pid控制模型;基于具有滞后补偿的位置式pid控制模型对设置温度与出水温度之间的温度差值进行处理,得到功率控制输出值;根据第一补偿功率修正输出值、功率控制输出值及实时功率理论值确定目标功率值。

[0127]

可选地,根据运行参数及水温控制数学模型确定具有滞后补偿的位置式pid控制模型,包括以下步骤:根据水流参数调节水温控制数学模型的参数,得到实时水温控制数学

模型;根据实时水温控制数学模型确定滞后补偿模型;基于水流参数调节位置式pid控制参数,根据参数调节结果确定位置式pid控制模型;根据滞后补偿模型及位置式pid控制模型建立具有滞后补偿的位置式pid控制模型。

[0128]

可选地,基于具有滞后补偿的位置式pid控制模型对设置温度与出水温度之间的温度差值进行处理,得到功率控制输出值,包括以下步骤:基于滞后补偿模型获取设置温度与出水温度之间的预估偏差函数;获取设置温度与出水温度之间的实际温度差值;根据实际温度差值与预估偏差函数确定预估温度差值;基于位置式pid控制模型根据预估温度差值确定功率控制输出值。

[0129]

可选地,基于变水流的热水器恒温控制方法,还包括以下步骤:根据设置温度和/或进水温度的变化量确定第二增量式pid控制模型;基于第二增量式pid控制模型对设置温度与出水温度之间的温度差值进行处理,得到第二补偿功率控制输出值;基于预设神经网络模型对第一补偿功率修正输出值、功率控制输出值及第二补偿功率控制输出值进行加权求和,得到组合功率输出值;根据组合功率输出值与实时功率理论值确定目标功率值。

[0130]

可选地,功率修正单元40还用于获取预设单步限幅值;判断目标功率值是否超过预设单步限幅值;若目标功率值超过预设单步限幅值,则采用预设单步限幅值替代目标功率值,驱动加热模块执行加热。

[0131]

本发明实施例提供的基于变水流的热水器恒温控制装置,执行基于变水流的热水器恒温控制方法,通过获取热水器的运行参数,根据运行参数确定采样时刻的实时功率理论值及功率控制模糊值;基于能量守恒原则建立水温控制数学模型;根据水流参数的变化量及水温控制数学模型确定第一增量式pid控制模型;基于第一增量式pid控制模型对水流变化引起的温度差值进行处理,得到第一补偿功率控制输出值;根据功率控制模糊值对第一补偿功率控制输出值进行修正,得到第一补偿功率修正输出值;根据第一补偿功率修正输出值及实时功率理论值确定目标功率值,以及根据目标功率值驱动加热模块执行加热,解决了现有恒温控制算法对水温变化响应速度慢、恒温效果差的问题,通过增量pid控制与模糊控制向结合的控制策略,提高功率调节的响应速度,提升出水温度的稳定性和鲁棒性,改善恒温效果。

[0132]

实施例六

[0133]

基于上述实施例,本发明实施例六提供了一种热水器。

[0134]

图8是本发明实施例六提供的一种热水器的结构示意图。

[0135]

如图8所示,该热水器100包括:上述基于变水流的热水器恒温控制装置00。

[0136]

本发明实施例提供的热水器,设置基于变水流的热水器恒温控制装置,该装置执行基于变水流的热水器恒温控制方法,通过获取热水器的运行参数,根据运行参数确定采样时刻的实时功率理论值及功率控制模糊值;基于能量守恒原则建立水温控制数学模型;根据水流参数的变化量及水温控制数学模型确定第一增量式pid控制模型;基于第一增量式pid控制模型对水流变化引起的温度差值进行处理,得到第一补偿功率控制输出值;根据功率控制模糊值对第一补偿功率控制输出值进行修正,得到第一补偿功率修正输出值;根据第一补偿功率修正输出值及实时功率理论值确定目标功率值,以及根据目标功率值驱动加热模块执行加热,解决了现有恒温控制算法对水温变化响应速度慢、恒温效果差的问题,通过增量pid控制与模糊控制向结合的控制策略,提高功率调节的响应速度,提升出水温度

的稳定性和鲁棒性,改善恒温效果。

[0137]

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。