一种富含

γ

‑

氨基丁酸五常大米的生产方法

技术领域

1.本发明是涉及一种富含γ

‑

氨基丁酸大米的生产方法,属于粮食加工领域。

背景技术:

2.中国是全球最大的大米生产国,年产量连续多年排名第一。大米是作为亚洲人的主要口粮,在经济生活中占有重要地位。随着稻米加工水平的提高人们主要食用精白米、精白面。但随着人们生活水平的提高和消费观的转变,消费者从原来的“吃饱”转变为现在的“吃好”,更加注重产品的营养价值与保健功能。

3.γ

‑

氨基丁酸,简称gaba,是哺乳动物中枢神经系统的抑制性神经递质,降低神经元活性,在大脑皮质、海马、基底节、小脑中起重要作用,缺乏后可产生焦虑、不安、抑郁、疲倦、紧张、不安等症状。临床上应用于癫痫、治疗焦虑抑郁、降低血氨、解酒等。另外,还有改善睡眠,帮助促进睡眠的作用,促进进入深睡眠。有“大脑天然镇静剂”之称。

4.cn 102715403 a公开了一种营养多元香米生产方法及其产品,主要以粳米为主要原料,辅以富含γ

‑

氨基丁酸(gaba)的发芽糙米、香米、芝麻和活化膳食纤维粉,经粉碎、复配、膨化、再粉碎后造粒、烘焙熟化、灭菌和包装,制得的米制品γ

‑

氨基丁酸含量为15~30mg/100g。但是,由于该方案是以多种米与辅料复合而成,米的原有风味已经丧失。

5.cn 105693294 a公开了一种利用发芽营养液生产富集γ

‑

氨基丁酸的发芽糙米,该方法以配制营养液(谷氨酸钠、大米蛋白、碱性蛋白酶赤霉素)浸泡糙米,使糙米发芽后,γ

‑

氨基丁酸含量增加。此种方法得到的γ

‑

氨基丁酸含量是高很多,可达131.62~215.76mg,但是这个工艺用时40

‑

55h,用时久,且添加其他外来物质,尤其赤霉素在食品加工过程中不应添加,不能保证食品安全问题;时间长,过程中是否产生其他物质不详,大米的原有口感及风味被破坏。

6.cn 112314864a公开了一种高gaba的生产方法包括备料、除杂、配制营养液、营养调节、培养、微糊化、干燥、脱壳、碾米、提胚八个步骤,通过营养液的调节最终可使gaba含量达277

‑

291mg/100g,但营养液中的偏钒酸钠与萘乙酸均不是食品加工中可用成分,存在安全隐患。

7.为此,本发明提供了一种技术方法,仅通过在一定温度与湿度下处理即可完成稻谷γ

‑

氨基丁酸的富集,无需添加额外的物质,使大米在保持原有风味和营养价值基础之上富含γ

‑

氨基丁酸,满足了人们对营养价值的追求。

技术实现要素:

8.本发明所要解决的技术问题是克服现有技术存在的缺陷,提供一种成本低,安全、高效、口感好,符合国家标准,适合工业化生产的富含γ

‑

氨基丁酸的五常大米的方法。

9.为达到上述目的,本发明采用了以下技术手段:

10.本发明的一种富含γ

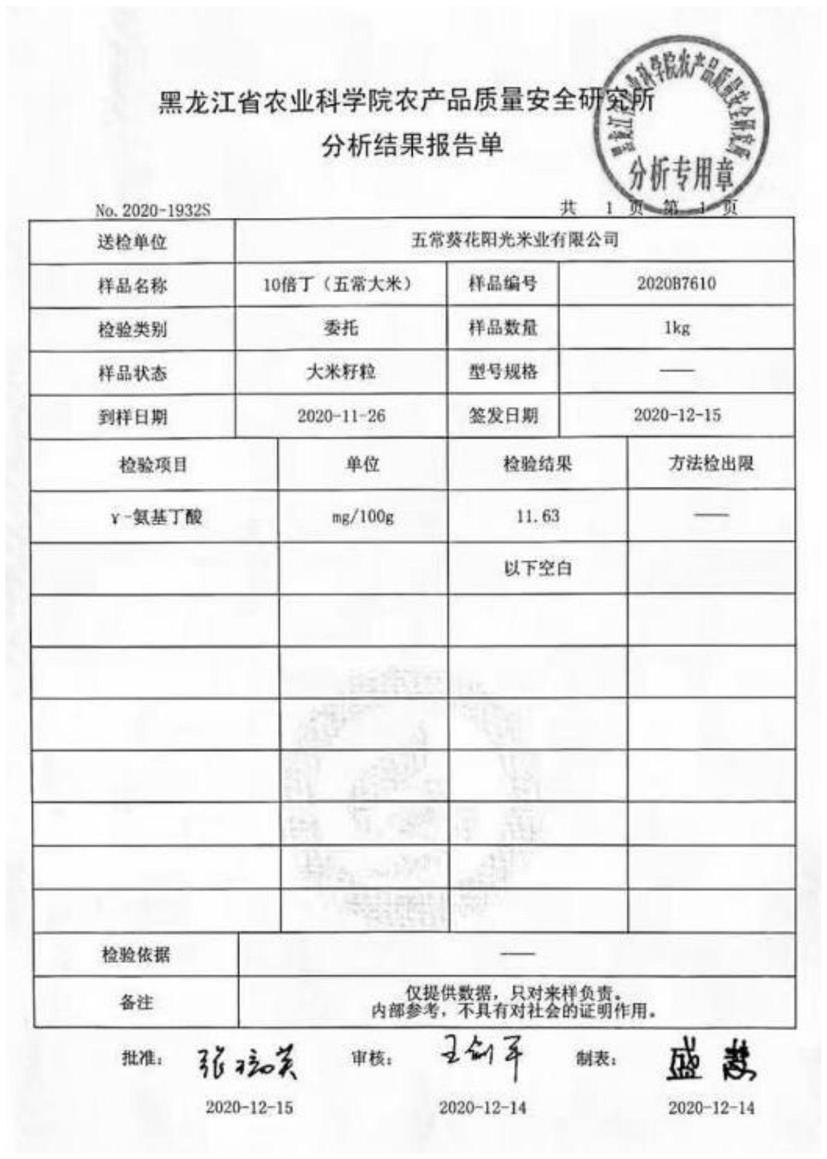

‑

氨基丁酸的五常大米的生产方法,包括以下步骤:

11.筛选稻谷,将水分含量为14.5

‑

15%原稻谷置于仓罐中依次通过多个加湿工段进

行加湿,使原料相对湿度达到85%

‑

95%,温度达到20

‑

50℃,水分含量增加至19%-20%,然后依次通过多个干燥工段进行干燥,使原料水分含量达到14%

‑

15%,即可进行冷却,冷却后进行碾白得到所述的富含γ

‑

氨基丁酸的五常大米。

12.其中,优选的,所述的生产方法包括以下步骤:

13.1)原料筛选:采用稻谷作为原料,所述稻谷为五常当地新粮,除杂,发芽率不低于93%,水分含量为14.5

‑

15%,试验出糙率达到70%以上;

14.2)加湿:将稻谷置于仓罐中,依次通过6个加湿工段进行加湿,使原料相对湿度达到85%

‑

95%,温度达到20

‑

50℃,水分含量增加至19%-20%;

15.其中,6个加湿工段具体包括:

16.加湿1工段:送风温度60℃,送风湿度94%,加湿0.5

‑

1小时,水分值达到15.0%

‑

15.5%,系统自动进入加湿2工段;

17.加湿2工段:送风温度65℃,送风湿度94%,加湿0.5

‑

1小时,水分值达到16.0%

‑

16.5%,系统自动进入加湿3工段;

18.加湿3工段:送风温度66℃,送风湿度96%,加湿0.5

‑

1小时,水分值达到16.6%

‑

17.0%,系统自动进入加湿4工段;

19.加湿4工段:送风温度66℃,送风湿度96%,加湿0.5

‑

1小时,水分值达到17.5%

‑

18.0%,系统自动进入加湿5工段;

20.加湿5工段:送风温度66℃,送风湿度96%,加湿1

‑

1.5小时,水分值达到18.5%

‑

19%,系统自动进入加湿6工段;

21.加湿6工段:送风温度66℃,送风湿度96%,加湿1

‑

1.5小时,水分值达到19%-20%,系统自动进入干燥工段;

22.3)监测:加湿过程中每30分钟测试原粮稻谷水分,每10分钟记录现时温度、湿度,最终使原粮稻谷相对湿度达到85%

‑

95%,温度达到20

‑

50℃,水分含量增加至19%-20%,自动进入干燥阶段;

23.4)干燥:将步骤(3)获得的原料稻谷依次通过5个干燥工段进行干燥,干燥温度30

‑

40℃,干燥运转3

‑

7h,使原料稻谷水分值达到14%

‑

15%。

24.其中,5个干燥工段,具体包括:

25.干燥1工段:送风温度40℃,机器运行干燥0.5

‑

1小时,根据机器显示水分数值,水分值下降至16.5%

‑

17.0%,系统自动进入干燥2工段;

26.干燥2工段:送风温度38℃,机器运行干燥0.5

‑

1小时,根据机器显示水分数值,水分值下降至15.5%

‑

16.0%,系统自动进入干燥3工段;

27.干燥3工段:送风温度38℃,机器运行干燥1

‑

1.5小时,根据机器显示水分数值,水分值下降至15.0%

‑

15.5%,进入干燥4工段;

28.干燥4工段:送风温度36℃,机器运行干燥1

‑

1.5小时,根据机器显示水分数值,水分值下降至14.7%

‑

15.0%,进入干燥5工段;

29.干燥5工段:送风温度34℃,根据机器显示水分数值,水分值下降至14.0%

‑

14.5%,平均取样,进行检测,确定水分值在14.0%

‑

14.5%之间,即可进行冷却操作;

30.5)冷却:冷却1h;

31.6)碾白:冷却后出塔,在碾白机内碾白。

32.其中,优选的,步骤1)中所述稻谷的杂质低于0.8。

33.其中,优选的,步骤1)中所述稻谷的试验出糙率78%以上,整精米率64%以上,达到国家标准一级gb/t 19266。

34.其中,优选的,步骤3)中所述的温度为40℃。

35.相较于现有技术,本发明的有益效果是:

36.1)本发明提出的一种富含γ

‑

氨基丁酸的五常大米的生产方法,其是利用稻谷为原料,通过物理条件加湿控温的措施,不添加任何生长剂及矿物质维生素等物质,经干燥、碾白等工艺制成的一种与普通白米口感一样且富含γ

‑

氨基丁酸的五常大米,经多批次制备实验证明得到的五常大米的γ

‑

氨基丁酸可达到8

‑

15mg/100g;

37.2)本发明利用温度、湿度的物理条件下,使用原稻谷中的各种酶被激活,使谷氨酸在谷氨酸脱羧酶的作用下脱去羧酸产生对人体具有生理功能的γ

‑

氨基丁酸,研究表明γ

‑

氨基丁酸对缓解焦虑、睡眠、降血糖有一定作用。

38.3)本发明技术没有添加任何生长剂、维生素、矿物质等物质,均是由原料自身物质转化,对γ

‑

氨基丁酸进行富集,此技术过程符合国家对大米的质量要求,安全无毒,营养健康。

39.4)本发明利用水分与温度对大米的作用,使大米的结构不易发生改变,直链淀粉含量在国家一级米的标准范围内,口感好,保留东北大米独特香味。

40.5)本发明利用分段加湿与分段干燥,减少大米加工过程中的“爆腰”和碎米的产生。

附图说明

41.图1为按照本发明方法制备得到的10倍丁(五常大米)的γ

‑

氨基丁酸含量检测结果;

42.图2为按照传统方法制备得到的五常大米的γ

‑

氨基丁酸的含量为检测结果。

具体实施方式

43.为了更清楚地说明本发明实施过程中的技术方案,下面结合附图和实施例对本发明做进一步详细说明,所述实施例是对本发明的解释,而不是对本发明保护范围的限制。

44.实施例1富含γ

‑

氨基丁酸的五常大米的生产方法

45.1、生产方法

46.1)原料筛选:采用稻谷作为原料,所述稻谷为五常当地新粮,除杂(杂质低于0.8),发芽率不低于93%,水分含量为14.5

‑

15%,试验出糙率78%以上,整精米率64%以上,达到国家标准一级gb/t 19266;

47.2)加湿:将稻谷置于仓罐中,依次通过6个加湿工段进行加湿,使原料相对湿度达到94%,温度达到40℃,水分含量增加至20%;

48.其中,6个加湿工段具体包括:

49.加湿1工段:送风温度60℃,送风湿度94%,加湿半小时,水分值达到15.3%,系统自动进入加湿2工段;

50.加湿2工段:送风温度65℃,送风湿度94%,加湿半小时,水分值达到16.3%,系统

自动进入加湿3工段;

51.加湿3工段:送风温度66℃,送风湿度96%,加湿半小时,水分值达到16.9%,系统自动进入加湿4工段;

52.加湿4工段:送风温度66℃,送风湿度96%,加湿半小时,水分值达到17.6%,系统自动进入加湿5工段;

53.加湿5工段:送风温度66℃,送风湿度96%,加湿1.5小时,水分值达到18.5%,系统自动进入加湿6工段;

54.加湿6工段:送风温度66℃,送风湿度96%,加湿1小时,水分值达到20%,系统自动进入干燥工段;

55.3)监测:加湿过程中每30分钟测试原粮稻谷水分,每10分钟记录现时温度、湿度,最终使原粮稻谷相对湿度达到94%,温度达到40℃,水分含量增加至20%,自动进入干燥阶段;

56.4)干燥:将步骤(3)获得的原料稻谷依次通过5个干燥工段进行干燥,干燥温度30

‑

40℃,干燥运转3

‑

7h,使原料稻谷水分值达到14%

‑

15%。

57.其中,5个干燥工段,具体包括:

58.干燥1工段:送风温度40℃,机器运行干燥1小时,根据机器显示水分数值,水分值下降至16.7%,系统自动进入干燥2工段;

59.干燥2工段:送风温度38℃,机器运行干燥0.5小时,根据机器显示水分数值,水分值下降至15.8%,系统自动进入干燥3工段;

60.干燥3工段:送风温度38℃,机器运行干燥1小时,根据机器显示水分数值,水分值下降至15.1%,进入干燥4工段;

61.干燥4工段:送风温度36℃,机器运行干燥1小时,根据机器显示水分数值,水分值下降至14.9%,进入干燥5工段;

62.干燥5工段:送风温度34℃,根据机器显示水分数值,水分值下降至14.0%

‑

14.5%,平均取样,进行检测,确定水分值在14.0%

‑

14.5%之间,即可进行冷却操作;

63.5)冷却:冷却1h;

64.6)碾白:冷却后出塔,在碾白机内碾白。

65.2、γ

‑

氨基丁酸含量的检测

66.将按照上述方法制备得到的五常大米(命名为10倍丁(五常大米))送交黑龙江省农业科学院农产品质量安全研究所进行检验,检验结果证明本发明方法制备得到的10倍丁(五常大米)的γ

‑

氨基丁酸的含量为11.63mg/100g(图1)。

67.同时本发明也将同批次的稻谷按照传统方法进行碾白后,送交黑龙江省农业科学院农产品质量安全研究所进行检验,检验结果证明按照传统方法制备得到的五常大米的γ

‑

氨基丁酸的含量为0.41mg/100g(图2)。

68.实施例2富含γ

‑

氨基丁酸的五常大米的生产方法

69.1、生产方法

70.1)原料筛选:采用稻谷作为原料,所述稻谷为五常当地新粮,除杂(杂质低于0.8),发芽率不低于93%,水分含量为14.5

‑

15%,试验出糙率78%以上,整精米率64%以上,达到国家标准一级gb/t 19266;

71.2)加湿:将稻谷置于仓罐中,依次通过6个加湿工段进行加湿,使原料相对湿度达到90%,温度达到45℃,水分含量增加至19%;

72.其中,6个加湿工段具体包括:

73.加湿1工段:送风温度60℃,送风湿度94%,加湿半小时,水分值达到15.5%,系统自动进入加湿2工段;

74.加湿2工段:送风温度65℃,送风湿度94%,加湿半小时,水分值达到16.3%,系统自动进入加湿3工段;

75.加湿3工段:送风温度66℃,送风湿度94%,加湿半小时,水分值达到16.7%,系统自动进入加湿4工段;

76.加湿4工段:送风温度66℃,送风湿度94%,加湿半小时,水分值达到17.7%,系统自动进入加湿5工段;

77.加湿5工段:送风温度66℃,送风湿度94%,加湿1.5小时,水分值达到18.6%,系统自动进入加湿6工段;

78.加湿6工段:送风温度66℃,送风湿度94%,加湿1小时,水分值达到19%,系统自动进入干燥工段;

79.3)监测:加湿过程中每30分钟测试原粮稻谷水分,每10分钟记录现时温度、湿度,最终使原粮稻谷相对湿度达到90%,温度达到45℃,水分含量增加至19%,自动进入干燥阶段;

80.4)干燥:将步骤(3)获得的原料稻谷依次通过5个干燥工段进行干燥,干燥温度30

‑

40℃,干燥运转3

‑

7h,使原料稻谷水分值达到14%

‑

15%。

81.其中,5个干燥工段,具体包括:

82.干燥1工段:送风温度40℃,机器运行干燥1小时,根据机器显示水分数值,水分值下降至16.5%,系统自动进入干燥2工段;

83.干燥2工段:送风温度38℃,机器运行干燥0.5小时,根据机器显示水分数值,水分值下降至15.5%,系统自动进入干燥3工段;

84.干燥3工段:送风温度38℃,机器运行干燥1小时,根据机器显示水分数值,水分值下降至15.0%,进入干燥4工段;

85.干燥4工段:送风温度36℃,机器运行干燥1小时,根据机器显示水分数值,水分值下降至14.8%,进入干燥5工段;

86.干燥5工段:送风温度34℃,根据机器显示水分数值,水分值下降至14.0%

‑

14.5%,平均取样,进行检测,确定水分值在14.0%

‑

14.5%之间,即可进行冷却操作;

87.5)冷却:冷却1h;

88.6)碾白:冷却后出塔,在碾白机内碾白。

89.将按照上述方法制备得到的五常大米(命名为10倍丁(五常大米))送交黑龙江省农业科学院农产品质量安全研究所进行检验,检验结果证明本发明方法制备得到的10倍丁(五常大米)的γ

‑

氨基丁酸的含量为9.54mg/100g。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。