1.本实用新型涉及烧结技术领域,具体的说,是一种集成腔体烧结模具。

背景技术:

2.目前各电子行业得到飞速发展,集成腔体类封装产品运用越来越广泛,为了让集成腔体的成品满足设计要求,玻璃封接这一步骤非常重要,玻璃封接环节采用石墨模具烧结而成,常规的石墨材质高温稳定性好,膨胀系数低,而集成腔体的尺寸一般比较大,在高烧烧结时与普通石墨模具之间存在着一定的膨胀差异,导致卸模困难,引线同轴度不达标。

技术实现要素:

3.为克服现有技术的不足,本实用新型的目的在于提供一种集成腔体烧结模具,用于提高烧结精度,降低烧结后卸模难度。

4.本实用新型通过下述技术方案实现:一种集成腔体烧结模具,集成腔体上设置有空腔,空腔底部设置有若干个腔体沉孔和若干个设置在腔体沉孔底部且用于安装玻珠的封装孔,包括烧结底板、设置在烧结底板上且能够伸入空腔内的烧结凸台、若干个设置在烧结凸台上且能够与封装孔对准的引线定位孔,烧结凸台与空腔能够配合安装。

5.进一步地,为了更好的实现本实用新型,所述的烧结凸台上设置有与引线定位孔同轴的凸台沉孔,凸台沉孔内安装有石墨管,石墨管上设置有与引线定位孔连通的通孔。

6.进一步地,为了更好的实现本实用新型,所述的石墨管上设置有石墨管沉孔。

7.进一步地,为了更好的实现本实用新型,所述的石墨管的长度等于凸台沉孔与腔体沉孔的长度之和。

8.进一步地,为了更好的实现本实用新型,还包括锁板,所述的锁板上设置有两个锁板孔,烧结底板上设置有两个底板孔,底板孔与锁板孔能够一一对准。

9.进一步地,为了更好的实现本实用新型,所述的引线定位孔的直径比引线的直径大0.02mm。

10.进一步地,为了更好的实现本实用新型,所述的烧结凸台与空腔间隙配合,烧结凸台与空腔之间的间隙最大为0.05mm。

11.进一步地,为了更好的实现本实用新型,所述的烧结底板采用等静压石墨制成。

12.本方案所取得的有益效果是:本方案通过设置烧结凸台与空腔配合安装,能够提高烧结凸台与空腔的相对位置精度,从而提高引线定位孔与封装孔的相对位置精度,在需要进行烧结时,能够提高引线的定位精度以及位置精度,保证烧结质量。

附图说明

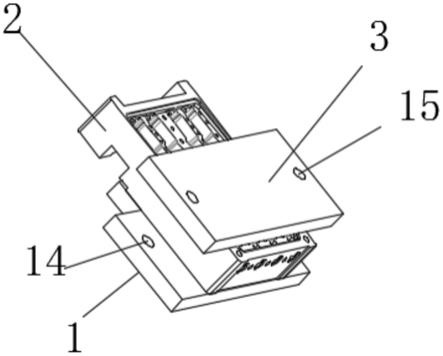

13.图1为模具安装示意图;

14.图2为烧结底板的结构示意图;

15.图3为图2的a处放大图;

16.图4为集成腔体的结构示意图;

17.图5为图4的b处放大图;

18.其中1

‑

烧结底板,2

‑

集成腔体,3

‑

锁板,4

‑

烧结凸台,5

‑

凸台沉孔,6

‑

引线定位孔,7

‑

石墨管,8

‑

石墨管沉孔,9

‑

空腔,10

‑

腔体沉孔,11

‑

封装孔,12

‑

引线,13

‑

玻珠,14

‑

底板孔,15

‑

锁板孔。

具体实施方式

19.下面结合实施例对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

20.实施例1:

21.如图1所示,本实施例中,一种集成腔体烧结模具,集成腔体2上设置有空腔9,空腔9底部设置有若干个腔体沉孔10和若干个设置在腔体沉孔10底部且用于安装玻珠13的封装孔11,包括烧结底板1、设置在烧结底板1上且能够伸入空腔9内的烧结凸台4、若干个设置在烧结凸台4上且能够与封装孔11对准的引线定位孔6,烧结凸台4与空腔9能够配合安装。

22.本方案通过设置烧结凸台4与空腔9配合安装,能够提高烧结凸台4与空腔9的相对位置精度,从而提高引线定位孔6与封装孔11的相对位置精度,在需要进行烧结时,能够提高引线12的定位精度以及位置精度,保证烧结质量。

23.需要进行烧结时,将石墨管7安装在烧结凸台4对应的位置,使石墨管7能够与腔体沉孔10对准,将空腔9与烧结凸台4对准并装配。将玻珠13贯穿在引线12上,将带有玻珠13的引线12装入封装孔11内。超过石墨管7的部分引线12进入引线定位孔6内,利用引线定位孔6能够对引线12起到调节、限位的作用,从而提高烧结后引线12的位置精度以及成型精度。装好之后的集成腔体2与烧结底板1利用锁紧结构锁紧,并送入烧结炉中进行烧结。

24.实施例2:

25.在上述实施例的基础上,本实施例中,所述的烧结凸台4上设置有与引线定位孔6同轴的凸台沉孔5,凸台沉孔5内安装有石墨管7,石墨管7上设置有与引线定位孔6连通的通孔。将石墨管7安装在凸台沉孔5内,通过凸台沉孔5对石墨管7的限位,能够提高石墨管7的位置精度,便于使石墨管7与引线12对准,省去额外的调节步骤,有利于提高合模的效率和精度,保证后续的烧结质量。

26.合模之后,由于石墨管7的两端分别与凸台沉孔5、腔体沉孔10配合安装,能够避免烧结凸台4与集成腔体2发生相对移动,以此能够提高引线12的位置精度并有利于保证后续的烧结质量。

27.本实施例中,所述的石墨管7上设置有石墨管沉孔8。减少了玻珠与石墨模的接触面积,再通过装配前对石墨模具进行除尘处理,大大降低了烧结后玻璃表面粘附石墨灰等杂质的不良情况,从而提高烧结质量。

28.通过凸台沉孔5与石墨管7的配合,避免了模具设计成一体式的凸台结构而导致根部容易断裂的问题出现,有利于延长模具的使用寿命。

29.实施例3:

30.在上述实施例的基础上,本实施例中,所述的石墨管7的长度等于凸台沉孔5与腔体沉孔10的长度之和。以此使石墨管7能够刚好安装在凸台沉孔5与腔体沉孔10内,避免石

墨管7松动而影响玻珠13的烧结质量。

31.实施例4:

32.在上述实施例的基础上,本实施例中,一种集成腔体烧结模具还包括锁板3,所述的锁板3上设置有两个锁板孔15,烧结底板1上设置有两个底板孔14,底板孔14与锁板孔15能够一一对准。以此能够利用螺钉穿过锁板孔15和底板孔14来实现锁紧锁板3与烧结底板1的功能,提高烧结底板1与集成腔体2的连接强度以及相对位置精度。避免烧结底板1与集成腔体2发生相对移动而影响引线12的位置精度。烧结底板1的总长大于集成腔体2的宽度尺寸,以此能够将底板孔14设置在集成腔体2的两侧,使锁板3与烧结底板1对集成腔体2施加的压力均匀分散,避免烧结底板1与集成腔体2之间形成角度偏差。

33.利用锁板3与烧结底板1将集成腔体2进行夹持,还能够对集成腔体2进行不同平面的焊接加工,而保证了已经烧结好的玻璃、引线12的位置不发生变化。

34.实施例5:

35.在上述实施例的基础上,本实施例中,所述的引线定位孔6的直径比引线12的直径大0.02mm。以此在烧结前便于引线12装入引线定位孔6内,烧结完成后便于使引线12离开引线定位孔6,

36.所述的烧结凸台4与空腔9间隙配合,烧结凸台4与空腔9之间的间隙最大为0.05mm。以此便于在烧结完成后进行脱模。

37.实施例6:

38.在上述实施例的基础上,本实施例中,所述的烧结底板1采用等静压石墨制成。等静压石墨各向同性,膨胀系数约4.8

×

10

‑

6/k,能很好的匹配4j29可伐合金制成的集成腔体2的膨胀,避免烧结完成后难以卸模。

39.本实施例中,其它未描述的内容与上述实施例相同,故不赘述。

40.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。