1.本实用新型涉及换热器领域,用于甲醇制氢工艺中对原料液的换热,特别涉及一种用于甲醇制氢换热系统的热交换器。

背景技术:

2.传统的甲醇制氢中的汽化过热器和换热器是分开的两个独立设备,两个设备分别布置在工艺系统中,然后用管道等连接件将两个设备连接起来,形成换热和汽化过热的过程。对于甲醇制氢工艺中来说,这样分开的设置占地空间大,热利用率低,并且设备的造价高,不利于撬装化和成套化。

技术实现要素:

3.本实用新型的目的在于:提供一种用于甲醇制氢换热系统的热交换器,具有占地空间小、设备空间紧凑、低设备造价、高撬装化和成套化的特点,减少了热损失,提高了高热效率,具有一定经济价值和工程意义。

4.为解决其技术问题,本实用新型采用的技术方案如下:

5.一种用于甲醇制氢换热系统的热交换器,包括换热器和汽化过热器,换热器和汽化过热器之间通过第二管板固定连接,换热器的管程和汽化过热器的壳程通过第二管板连通。

6.进一步指出本技术的工作状态:

7.1、原料液的加热汽化过程

8.经配料后的常温原料液进入换热器的管程进行换热,经过换热后,原料液预热到140

°

左右;原料液经过预热后,从换热器上的第二管板进入汽化过热器的壳程继续换热,原料液通过换热汽化过热后的温度大约250

°

左右。

9.2、导热油的换热过程

10.从油炉输送过来的导热油温度约270

°

,导热油进入汽化过热器的管程进行换热,经汽化过热器换热后进入下一个换热单元。

11.3、转化气的换热过程

12.从反应器过来的转化气温度约250

°

,进入换热器的壳程进行换热,经过热交换后,温度大约在120

°

左右。

13.进一步的,换热器包括下壳体,下壳体开口两端分别设有第一管板和第二管板,第一管板和第二管板之间设有换热管,第一管板远离第二管板的一侧设有原料液管箱,原料液管箱上设有原料液进口。

14.进一步的,下壳体上侧设有转化气进口,下侧设有转化气出口。

15.进一步的,下壳体内侧设有与换热管连接的折流挡板。

16.进一步的,下壳体上设有温度补偿元件。

17.进一步的,汽化过热器包括上壳体,上壳体上设有汽化过热出口,上壳体的开口两

端分别连接有第二管板和第三管板,第三管板靠近第二管板的一侧设有u型管束,另一侧设有导热油管箱,导热油管箱被隔板分割成两个空腔,两个空腔的边侧分别设有导热油进口和导热油出口,顶侧设有排气口,并且两个空腔分别和u型管束的管口对应设置。

18.进一步的,第三管板靠近第二管板的一侧上还设有拉杆,拉杆上固定设置有内外环式折流板。

19.进一步的,上壳体上设有支撑架。

20.进一步的,上壳体上部设有汽化过热出口。

21.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

22.本实用新型通过将换热器和汽化过热器之间通过第二管板固定连接,换热器的管程和汽化过热器的壳程通过第二管板连通,通过这样的结构设置,占地空间小,减少了换热器和汽化过热器之间不必要的配管,设备变得更加紧凑,降低了设备造价,利于撬装化和成套化,具有一定经济价值和工程意义;

23.通过将经配料后的常温原料液进入换热器的管程进行换热,经过换热后,原料液预热到140

°

左右,原料液经过预热后,从换热器上的第二管板11进入汽化过热器的壳程继续换热,原料液通过换热汽化过热后的温度大约250

°

左右;从油炉输送过来的导热油温度约270

°

,导热油进入汽化过热器的管程进行换热,经汽化过热器换热后进入下一个换热单元;从反应器过来的转化气温度约250

°

,进入换热器的壳程进行换热,经过热交换后,温度大约在120

°

左右,通过这样的换热形式,实现了对原料液的连续换热,减少了热损失,提高了热效率。

附图说明

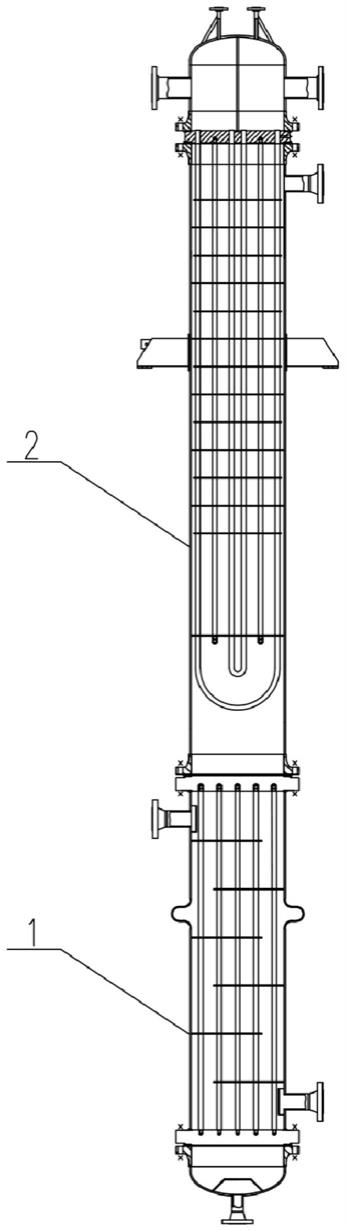

24.图1是本实用新型的结构示意视图;

25.图2是本实用新型的换热器结构示意图;

26.图3是本实用新型的换热器横截面结构示意图;

27.图4是本实用新型的汽化过热器结构示意图;

28.图5是本实用新型的汽化过热器横截面结构示意图;

29.附图中标号说明:1

‑

换热器,2

‑

汽化过热器,3

‑

原料液进口,4

‑

原料液管箱,5

‑

第一管板,6

‑

下壳体,7

‑

换热管,8

‑

折流挡板,9

‑

温度补偿元件,10

‑

转化气进口,11

‑

第二管板,12

‑

转化气出口,13

‑

u型管束,14

‑

拉杆,15

‑

上壳体,16

‑

支撑件,17

‑

第三管板,18

‑

导热油进口,19

‑

排气口,20

‑

导热油出口,21

‑

汽化过热出口,22

‑

内外环折流板,23

‑

隔板。

具体实施方式

30.下面结合附图对本技术作进一步描述。

31.参见图1,一种用于甲醇制氢换热系统的热交换器,包括换热器1和汽化过热器2,换热器1和汽化过热器2之间通过第二管板11固定连接,换热器1的管程和汽化过热器2的壳程通过第二管板11连通,通过这样的结构设置,占地空间小,减少了换热器1和汽化过热器2之间不必要的配管,设备变得更加紧凑,降低了设备造价,利于撬装化和成套化,具有一定经济价值和工程意义。通过将经配料后的常温原料液进入换热器1的管程进行换热,经过换热后,原料液预热到140

°

左右,原料液经过预热后,从换热器1上的第二管板11进入汽化过

热器的壳程继续换热,原料液通过换热汽化过热后的温度大约250

°

左右;从油炉输送过来的导热油温度约270

°

,导热油进入汽化过热器2的管程进行换热,经汽化过热器2换热后进入下一个换热单元;从反应器过来的转化气温度约250

°

,进入换热器1的壳程进行换热,经过热交换后,温度大约在120

°

左右,通过这样的换热形式,实现了对原料液的连续换热,减少了热损失,提高了热效率。

32.参见图2和图3,上述装置中,换热器1包括下壳体6,下壳体6开口两端分别设有第一管板5和第二管板11,第一管板5和第二管板11之间设有换热管7,第一管板5远离第二管板11的一侧设有原料液管箱4,原料液管箱4上设有原料液进口3,原料液从原料液进口3流进原料液管箱4,接着在压力的作用下,流进换热管7中并穿过第二管板11流向汽化过热器2的壳程。

33.参见图2,上述装置中,考虑温差的原因,下壳体6上设有温度补偿元件9。

34.参见图2,上述装置中,下壳体6上侧设有转化气进口10,下侧设有转化气出口12,转化气从转化气进口10进入换热器1的壳程,从转化气出口12排出,这样的设置增强了传热效果,利于换热;下壳体6内侧设有与换热管7连接的折流挡板8,折流挡板8增加了湍流强度,提高了传热系数。

35.参见图4和图5,上述装置中,汽化过热器2包括上壳体15,上壳体15上设有汽化过热出口21,上壳体15的开口两端分别连接有第二管板11和第三管板17,第三管板17靠近第二管板11的一侧设有u型管束13,图5中阴影部分表示u型管束13可以设置的位置,第三管板17靠近第二管板11的另一侧设有导热油管箱,导热油管箱被隔板23分割成两个空腔,两个空腔的边侧分别设有导热油进口18和导热油出口20,顶侧设有排气口19,并且两个空腔分别和u型管束13的管口对应设置,导热油从导热油进口18流入导热油管箱一侧空腔,后进入u型管束13中,并从u型管束13的另一侧出口流出后进入导热油管箱另一侧空腔,实现换热。

36.参见图4,上述装置中,上壳体15上部设有汽化过热出口21,流进汽化过热器2壳程的原料液受热蒸发后由汽化过热出口21排出,汽化过热出口21设置在上壳体15上部换热效果好。

37.参见图4,上述装置中,第三管板17靠近第二管板11的一侧上还设有拉杆14,拉杆14上固定设置有内外环式折流板22,用于增强换热效果。

38.参见图4和图5,上述装置中,上壳体15上设有支撑架16,用于安装固定本实用新型的位置。

39.以上所述实施例仅表达了本技术的具体实施方式,其描述较为具体和详细,但不能因此而理解为对本技术保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本身的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。