1.本实用新型涉及冷却器技术领域,尤其是一种压缩机的冷却器。

背景技术:

2.压缩机在将气体由低压升到高压的过程中,因做功使气体内能增加、温度升高,其排出的气体为高温高压状态。由于后续流程需要,往往要用换热器对压缩后的气体降温,该换热器被称为“后冷却器”。

3.某些工况下,使用单台压缩机的压缩比太高,使得压缩效率低、功耗大,会使用多台压缩机串联,以降低各台压缩机的压缩比、提高效率。在每级压缩机后面,使用换热器降低下一级的进气温度,从而使之接近等温压缩,达到最佳功耗,该换热器被称为“中间冷却器”。

4.有些压缩机还有一套油系统,其中使用“油冷器”来降低油温。

5.油冷器、中间冷却器、后冷却器可统称为压缩机的冷却器。

6.根据冷却介质不同,常用的压缩机冷却器有风冷式和水冷式。

7.风冷式使用空气来冷却,适合小型压缩机;水冷式使用水或乙二醇水溶液来冷却,应用最为普遍。现有的水冷式冷却器多为“管壳式换热器”,管壳式换热器存在如下缺点:

8.1、管程和壳程的流通截面较宽,当量直径大,换热系数低;

9.2、壳程流体在折流板之间曲折流动,在折流板根部存在流动死区,在死区内换热效率低,且容易沉积污垢;

10.3、比表面积小,占地面积大;

11.4、壳体直径大,为保证承压能力,壳体厚度、管板厚度较大,用料多、成本高;

12.5、换热管与管板的连接为胀接或焊接,管程与壳程之间的温差会产生拉脱力,可能会破坏换热管与管板的连接,造成串漏。

技术实现要素:

13.本技术人针对上述现有生产技术中的缺点,提供一种压缩机的冷却器,结构紧凑、节省空间且换热效率高。

14.本实用新型所采用的技术方案如下:一种压缩机的冷却器,包括两个平行的侧板,两个侧板之间平行间隔布置多个隔板一,侧板和相邻隔板一的四周之间或者相邻两个隔板一的四周之间分别通过封条相连围合形成单层通道,单层通道内部放置翅片,其中若干单层通道为中冷气通道,其中若干单层通道为后冷气通道,其中若干单层通道为水通道,中冷气通道内部翅片为翅片一,后冷气通道内部翅片为翅片二,水通道内部翅片为翅片三,中冷气通道中的一端封条上开设中进气口,中冷气通道中的另一端封条上开设中出气口,中进气口通过翅片一和中出气口连通,后冷气通道中的一端封条上开设后进气口,后冷气通道中的另一端封条上开设后出气口,后进气口通过翅片二和后出气口连通,水通道中的一侧封条上开设进水口,水通道中的另一侧封条上开设出水口,进水口通过翅片三和出水口连

通。

15.作为上述技术方案的进一步改进:

16.所述冷却器为立式,中进气口开设在中冷气通道的上端左侧,中出气口开设在中冷气通道的下端右侧,后进气口开设在后冷气通道的上端右侧,后出气口开设在后冷气通道的下端左侧,所有中进气口通过罩体一罩住,罩体一上连接管接头一,所有中出气口通过罩体二罩住,罩体二上连接管接头二,所有后进气口通过罩体三罩住,罩体三上连接管接头三,所有后出气口通过罩体四罩住,罩体四上连接管接头四,进水口开设在水通道的左侧下部位置,出水口开设在水通道的右侧上部位置,所有进水口通过罩体五罩住,罩体五上连接管接头五,所有出水口通过罩体六罩住,罩体六上连接管接头六,中冷气通道和后冷气通道为热流通道,水通道为冷流通道,热流通道与冷流通道间隔排列。

17.所述冷却器为卧式,中进气口开设在中冷气通道的左侧中部,后进气口开设在后冷气通道的左侧中部,所有中进气口和后进气口通过罩体七罩住,罩体七上连接中进气管接头和后进气管接头,中出气口开设在中冷气通道的右侧下部,后出气口开设在后冷气通道的右侧下部,所有中出气口和后出气口通过罩体八罩住,罩体八上开设中出气管接头和后出气管接头,进水口开设在水通道的下端右侧,出水口开设在水通道的上端左侧,所有进水口通过罩体九罩住,罩体九上连接管接头九,所有出水口通过罩体十罩住,罩体十上连接管接头十,罩体七内部中间通过隔板二隔离成第一腔室和第二腔室,中进气管接头通过第一腔室和中进气口连通,后进气管接头通过第二腔室和后进气口连通,罩体八内部中间通过隔板三隔离成第三腔室和第四腔室,中出气管接头通过第三腔室和中出气口连通,后出气管接头通过第四腔室和后出气口连通,中冷气通道和后冷气通道为热流通道,水通道为冷流通道,热流通道与冷流通道间隔排列。

18.所述翅片为锯齿翅片、多孔翅片、平直翅片或者波纹翅片。

19.本实用新型的有益效果如下:本技术将中间冷却器和后冷却器合为一体,即将水通道、中冷气通道和后冷气通道合为一体,结构较为紧凑,节省空间,各个单层通道内部设有翅片,翅片密度大、流通当量直径小、比表面积大,使得换热效率高,冷却器内部多股流体同时换热,同样使得换热效率较高。

附图说明

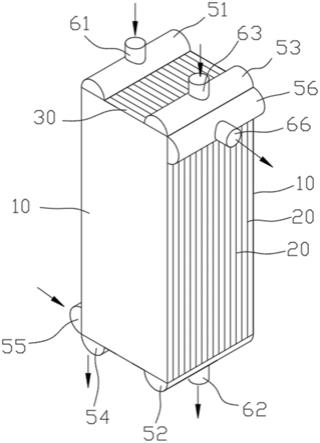

20.图1是本实用新型为立式时的结构图。

21.图2是图1的部分结构图。

22.图3是本实用新型为卧式时的结构图。

23.图4是图3的部分结构图。

24.图5是图3中罩体八和中出气管接头、后出气管接头配合时的剖视图。

25.图6是本实用新型锯齿翅片的结构图。

26.图7是本实用新型多孔翅片的结构图。

27.图8是本实用新型平直翅片的结构图。

28.图9是本实用新型波纹翅片的结构图。

29.其中:10、侧板;20、隔板一;30、封条;41、翅片一;42、翅片二;43、翅片三;51、罩体一;52、罩体二;53、罩体三;54、罩体四;55、罩体五;56、罩体六;57、罩体七;58、罩体八;581、

第三腔室;582、第四腔室;59、罩体九;590、罩体十;61、管接头一;62、管接头二;63、管接头三;66、管接头六;67、中出气管接头;68、后出气管接头;690、管接头十;70、隔板三。

具体实施方式

30.下面结合附图,说明本实用新型的具体实施方式。

31.如图1

‑

9所示,本实施例的压缩机的冷却器,包括两个平行的侧板10,两个侧板10之间平行间隔布置多个隔板一20,侧板10和相邻隔板一20的四周之间或者相邻两个隔板一20的四周之间分别通过封条30相连围合形成单层通道,单层通道内部放置翅片,其中若干单层通道为中冷气通道,其中若干单层通道为后冷气通道,其中若干单层通道为水通道,中冷气通道内部翅片为翅片一41,后冷气通道内部翅片为翅片二42,水通道内部翅片为翅片三43,中冷气通道中的一端封条30上开设中进气口,中冷气通道中的另一端封条30上开设中出气口,中进气口通过翅片一41和中出气口连通,后冷气通道中的一端封条30上开设后进气口,后冷气通道中的另一端封条30上开设后出气口,后进气口通过翅片二42和后出气口连通,水通道中的一侧封条30上开设进水口,水通道中的另一侧封条30上开设出水口,进水口通过翅片三43和出水口连通。

32.冷却器为立式,中进气口开设在中冷气通道的上端左侧,中出气口开设在中冷气通道的下端右侧,后进气口开设在后冷气通道的上端右侧,后出气口开设在后冷气通道的下端左侧,所有中进气口通过罩体一51罩住,罩体一51上连接管接头一61,所有中出气口通过罩体二52罩住,罩体二52上连接管接头二62,所有后进气口通过罩体三53罩住,罩体三53上连接管接头三63,所有后出气口通过罩体四54罩住,罩体四54上连接管接头四,进水口开设在水通道的左侧下部位置,出水口开设在水通道的右侧上部位置,所有进水口通过罩体五55罩住,罩体五55上连接管接头五,所有出水口通过罩体六56罩住,罩体六56上连接管接头六66,中冷气通道和后冷气通道为热流通道,水通道为冷流通道,热流通道与冷流通道间隔排列。

33.冷却器为卧式,中进气口开设在中冷气通道的左侧中部,后进气口开设在后冷气通道的左侧中部,所有中进气口和后进气口通过罩体七57罩住,罩体七57上连接中进气管接头和后进气管接头,中出气口开设在中冷气通道的右侧下部,后出气口开设在后冷气通道的右侧下部,所有中出气口和后出气口通过罩体八58罩住,罩体八58上开设中出气管接头67和后出气管接头68,进水口开设在水通道的下端右侧,出水口开设在水通道的上端左侧,所有进水口通过罩体九59罩住,罩体九59上连接管接头九,所有出水口通过罩体十590罩住,罩体十590上连接管接头十690,罩体七57内部中间通过隔板二隔离成第一腔室和第二腔室,中进气管接头通过第一腔室和中进气口连通,后进气管接头通过第二腔室和后进气口连通,罩体八58内部中间通过隔板三70隔离成第三腔室581和第四腔室582,中出气管接头67通过第三腔室581和中出气口连通,后出气管接头68通过第四腔室582和后出气口连通,中冷气通道和后冷气通道为热流通道,水通道为冷流通道,热流通道与冷流通道间隔排列。

34.翅片为锯齿翅片、多孔翅片、平直翅片或者波纹翅片。

35.本技术使用板翅式换热器,替代管壳式换热器,作为水冷式压缩机的冷却器。

36.具体使用时,以立式的中间冷却器与后冷却器合为一台冷却器为例,一级压缩机

的出气口和管接头一61连通,从一级压缩机出来的气体自管接头一61、罩体一51进入中冷气通道中,再从中出气口流出,水通道中流通有一直循环流动的冷却液(冷却水或者冷却油等),冷却液对中冷气通道中的气体进行冷却降温,中出气口和二级压缩机的进气口连通,冷却后的压缩气体进入二级压缩机内部,二级压缩机的出气口和后进气口连通,经过二级压缩机再次压缩后的气体经过后进气口、罩体三53进入后冷气通道内部,再从后出气口流出进入后续程序,水通道内的冷却液能够对后冷气通道内的压缩气体进行再次降温,本技术将中间冷却器和后冷却器合为一体,即将水通道、中冷气通道和后冷气通道合为一体,结构较为紧凑,节省空间,各个单层通道内部设有翅片,翅片密度大、流通当量直径小、比表面积大,使得换热效率高,冷却器内部多股流体同时换热,同样使得换热效率较高。

37.需要说明的是,本技术中多个单层通道叠加焊接在一起,如果需要油冷器时,可以在本技术的基础上多叠加几个单层通道作为油通道,实际单层通道的个数可以根据需要而定,故本技术既可以把油冷器、中间冷却器、后冷却器分别做一台板翅式换热器,也可以将其中任意两台或三台冷却器直接叠加焊接合为一台板翅式换热器。

38.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。