1.本实用新型涉及物料装箱设备技术领域,更具体地说涉及一种全自动装箱机。

背景技术:

2.在包装机行业中,对物料进行装箱、装袋之前,均需要对单个物料进行排列整理,使其可以形成多行多列物料,以便于后续的装箱或装袋。目前,应用在包装机中的物料整理排列装置的技术较多,也相对趋于成熟。

3.国家知识产权局于2020年4月28日,公开了一件公开号为cn111071581a,名称为“一种抽纸装箱机自动生成线”的发明专利申请,该发明专利申请包括机架、位于所述机架上方的抽纸输送机构、位于所述抽纸输送机构上方的抽纸整形机构以及抽纸装箱机构,所述抽纸整形机构包括依次设置的分料机构、第一储料机构、第二储料机构、拨料分料挡边机构和堆料机构,所述抽纸装箱机构包括依次设置的灌包机构、放箱机构、取箱机构、上压箱机构、移箱机构和封箱机构,所述堆料机构位于灌包机构下方。

4.由上述现有技术可知,现有的装箱机结构较为庞杂,且现有装箱机的物料的整理,大多是采用上述分道机构的结构完成的,但是上述现有技术中的分料机构理料方式存在理料效率慢、效果差的问题,且易出现卡料的情况。具体表现为:

5.(1)被输送的物料由分道输送装置分别输送至不同的匝道内,物料在匝道内进行排列,由于匝道与匝道之间设置有隔板,使得每道物料与其相邻道物料之间存在一定的间隙,在后续的输送过程中,还需要对每道物料间的间隙进行调整,使相邻道的物料贴合在一起,且在后续的整理过程中,物料的整齐度无法得到保障;

6.(2)分道输送装置通过往复的摆动从而向各个匝道内输送物料,分道输送装置与部分匝道会形成一定的角度,使得物料在经过其形成的角度时,出现卡阻的情况,影响后续物料的输送。

7.(3)当装箱机出现问题需要停机处理时,与其对应的单包机也需要停机处理,否则会造成物料的堵塞,这也影响了单包机的包装效率。

技术实现要素:

8.为了克服上述现有技术中存在的缺陷和不足,本实用新型提供了一种全自动装箱机,本实用新型的发明目的在于解决上述现有装箱设备中物料理料排列结构理料效率低、效果差和卡料的问题,以及现有装箱设备结构复杂,出现故障后会导致与其对应的单包机停机的问题。本实用新型的全自动装箱机包括连续输送物料的进料输送机构、设置在进料输送机构的出料口处,接收进料输送机构输出的成列物料并将物料翻转90

°

的接料翻转机构、设置在接料翻转机构的出料端,用于接收并排列接料翻转机构翻转后的物料的物料排列平台,用于输送空箱体的包装箱输送机构和用于将物料排列平台上排列的物料抓取放置在包装箱输送机构输送的包装箱中的装箱机械手。本实用新型通过一接料翻转机构实现物料的翻转排列,排料效果好,当装箱机出现故障时,物料可通过进料输送机构直接排出,不

需要单包机停机等待。

9.为了解决上述现有技术中存在的问题,本实用新型是通过下述技术方案实现的:

10.全自动装箱机,包括连续输送物料的进料输送机构;设置在进料输送机构的出料口处,接收进料输送机构输出的设定数量的物料并将设定数量的物料一起翻转至物料排列平台的接料翻转机构;设置在接料翻转机构的出料端,用于接收并排列接料翻转机构翻转后的物料的物料排列平台,用于输送空箱体的包装箱输送机构和用于将物料排列平台上排列的物料抓取放置在包装箱输送机构输送的包装箱中的装箱机械手;所述物料排列平台上设置有位于排列的物料前端,且在物料排列平台每接收一列物料就向前移动一列物料宽度,且在装箱机械手抓取走设定列数物料之后向后移动设定列数物料宽度的挡板。

11.所述进料输送机构的输送物料的输送方向与接料翻转机构的轴向相同;进料输送机构的端部设置有阻挡物料继续前进的挡料板;在进料输送机构的一侧设置有将物料从进料输送机构侧推至接料翻转机构上,且将物料推离进料输送机构后复位的推板。

12.所述接料翻转机构包括弧形导向板、接料翻转板和驱动机构,所述接料翻转板在驱动机构的带动下沿所述弧形导向板往复运动;接料翻转板接收到的成列物料沿弧形导向板翻转。

13.所述驱动机构包括伺服电机、驱动轴和设置在驱动轴两端的驱动轮,伺服电机带动驱动轴转动,驱动轴带动驱动轮转动,驱动轮上设置有与接料翻转板连接的连接件。

14.所述接料翻转机构包括弧形导向板和两组接料翻转组件,每组接料翻转组件包括两条循环同步转动的驱动链条和若干根接料翻转杆,两条驱动链条分别设置在弧形导向板的两端,且若干跟接料翻转杆设置在两条驱动链条之间;两组接料翻转组件的接料翻转杆在弧形导向板接收物料的一侧时,两组接料翻转组件的接料翻转杆平行且具有间距,形成用于接收和翻转物料的接料翻转件;当接料翻转件将物料翻转至物料排列平台后,两组接料翻转组件的接料翻转杆在其驱动链条的带动下向下运动。

15.所述挡板由挡板驱动机构带动,挡板驱动机构设置在物料排列平台的上方;挡板驱动机构包括挡板伺服电机、挡板同步带组件和挡板连接杆,挡板连接杆上端固定在挡板同步组件的同步带上,挡板伺服电机驱动挡板同步带组件转动,带动挡板连接杆往复移动,挡板连接杆下端与挡板固定连接。

16.与现有技术相比,本实用新型所带来的有益的技术效果表现在:

17.1、本实用新型通过一接料翻转机构实现物料的翻转排列,排料效果好,当装箱机出现故障时,物料可通过进料输送机构直接排出,不需要单包机停机等待。采用接料翻转机构实现物料的翻转排列,相较于现有技术中分道排列的方式,更加方便快捷,物料排列效果好,且设备结构简化之后,故障率也会相应的降低。在本实用新型中,进料输送机构可以直接接入到单包机上,当本实用新型的装箱机出现故障停机时,物料直接由进料输送带直接排出,具体排出方式,以进料输送机构相对于接料翻转机构的来料方向而定。一种是来料方向垂直于接料翻转机构的轴向,此时可以调整接料翻转机构接料翻转板的位置,进料输送机构与接料翻转机构之间出现孔隙,物料由该孔隙直接排出;另一种是来料方向平行于接料翻转机构的轴向,此时在进料输送机构的尾端设置挡料板,打开挡料板,物料就可以直接由进料输送机构尾部释放排出。不会引起单包机的停机等待。

18.2、在本实用新型中,进料输送机构的输送物料的方向与接料翻转机构的轴向相

同,那么物料是由接料翻转机构一侧输入进料,使得物料由单包机输出之后不需要整理就可以直接接入到本技术的装箱机中,结构更为简化。或者是进料输送机构直接就是单包机的出料输送机构,而在进料输送机构设置推板,是方便将物料推至接料翻转机构上,挡料板是阻挡物料的输送使其在进料输送机构上排列。同时当本技术的装箱机出现故障需要停机时,可以打开挡料板,将物料直接排出进料输送机构,不需要单包机停机等待,不影响单包机的包装效率。

19.3、在本实用新型中,接料翻转机构的结构可以是包括弧形导向板、接料翻转板和驱动机构,所述接料翻转板在驱动机构的带动下沿所述弧形导向板往复运动;接料翻转板接收到的成列物料沿弧形导向板翻转。此结构的接料翻转机构是往复运动的,可以调整其动作关系,一次性接收两列物料,即当接收到一列物料之后,可以向下移动一列物料厚度,然后接收第二列物料,接收到第二列物料之后,将两列物料一起翻转至物料排列平台上。用户可以根据实际情况选择动作关系,每次翻转两列和每次翻转一列相比,理料效率更高,可适用于物料来料方向垂直于接料翻转机构的轴向的布局方式,也可适用于来料方向与接料翻转机构轴向平行的布局方式,这两种布局方式相比,物料来料方向垂直于接料翻转机构的轴向的布局方式的翻转效率要更快一些。

20.4、在本实用新型中,接料翻转板的驱动机构可以采用气缸驱动,也可以采用伺服电机驱动,而本技术中特定地提出采用伺服电机驱动,是可以根据实际工况调整翻转速率,或翻转方式(单列翻转或双列翻转),而气缸的驱动方式,并无法快速的进行调整。

21.5、在本实用新型中,还提供了一种接料翻转机构的结构,其接料翻转是循环动作的,这种结构方式,在物料被翻转至物料排列平台之后,接料翻转件向下运动,不影响后续物料的翻转排列,循环往复,效率更高。

22.6、在本实用新型中,在物料排列平台上设置挡板,可以有效防止翻转后的物料出现倒料的现象。挡板由挡板驱动机构带动,随着物料的运动而运动,在物料前端进行护料,防止翻转后的物料出现散乱或倒料的情况,确保装箱机械手抓取物料时,物料整齐排列。

附图说明

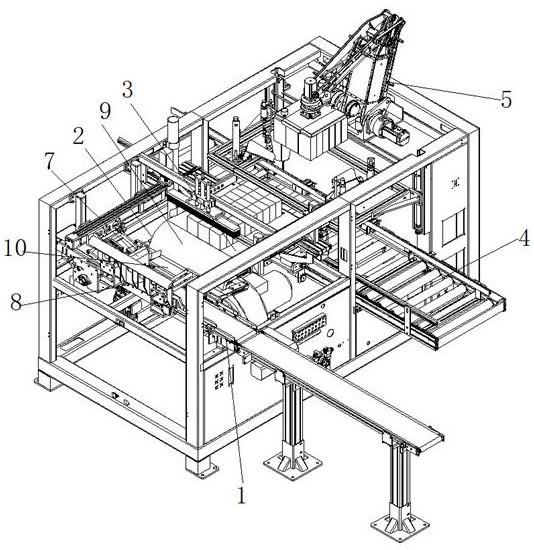

23.图1为本实用新型全自动装箱机的立体结构示意图;

24.图2为本实用新型全自动装箱机的俯视结构示意图;

25.图3为本实用新型全自动装箱机的侧视结构示意图;

26.图4为本实用新型接料翻转机构和物料排列平台的立体结构示意图;

27.图5为本实用新型接料翻转机构和物料排列平台的侧视结构示意图;

28.图6为本实用新型接料翻转机构和物料排列平台的俯视结构示意图;

29.附图标记:1、进料输送机构,2、接料翻转机构,3、物料排列平台,4、包装箱输送机构,5、装箱机械手,6、挡板,7、挡料板,8、推板,9、弧形导向板,10、接料翻转板。

具体实施方式

30.下面结合说明书附图,对本实用新型的技术方案作出进一步详细地阐述,

31.参照说明书附图1、附图2和附图3,本实施例公开了:全自动装箱机,包括连续输送物料的进料输送机构1;设置在进料输送机构1的出料口处,接收进料输送机构1输出的设定

数量的物料并将设定数量(所述的设定数量根据包装规格确定)的物料一起翻转至物料排列平台3的接料翻转机构2;2;设置在接料翻转机构2的出料端,用于接收并排列接料翻转机构2翻转后的物料的物料排列平台3,用于输送空箱体的包装箱输送机构4和用于将物料排列平台3上排列的物料抓取放置在包装箱输送机构4输送的包装箱中的装箱机械手5;所述物料排列平台3上设置有位于排列的物料前端,且在物料排列平台3每接收一列物料就向前移动一列物料宽度,且在装箱机械手5抓取走设定列数物料之后向后移动设定列数物料宽度的挡板6。

32.通过一接料翻转机构2实现物料的翻转排列,排料效果好,当装箱机出现故障时,物料可通过进料输送机构1直接排出,不需要单包机停机等待。采用接料翻转机构2实现物料的翻转排列,相较于现有技术中分道排列的方式,更加方便快捷,物料排列效果好,且设备结构简化之后,故障率也会相应的降低。在本实用新型中,进料输送机构1可以直接接入到单包机上,当本实用新型的装箱机出现故障停机时,物料直接由进料输送带直接排出,具体排出方式,以进料输送机构1相对于接料翻转机构2的来料方向而定。

33.一种是来料方向垂直于接料翻转机构2的轴向(图中未示出),此时可以调整接料翻转机构2接料翻转板10的位置,进料输送机构1与接料翻转机构2之间出现孔隙,物料由该孔隙直接排出。此种来料方式,需要物料由单包机输出之后进行排列,排列成多排多列的形式,然后有进料输送机构1输出成列的物料到接料翻转机构2上。具体结构可以参照背景技术中专利文件中的多道理料结构。

34.另一种是来料方向平行于接料翻转机构2的轴向,此时在进料输送机构1的尾端设置挡料板7,打开挡料板7,物料就可以直接由进料输送机构1尾部释放排出。不会引起单包机的停机等待。

35.如图3和图6所示,所述进料输送机构1的输送物料的输送方向与接料翻转机构2的轴向相同;进料输送机构1的端部设置有阻挡物料继续前进的挡料板7;在进料输送机构1的一侧设置有将物料从进料输送机构1侧推至接料翻转机构2上,且将物料推离进料输送机构1后复位的推板8。

36.在本实施例中,物料是由接料翻转机构2一侧输入进料,使得物料由单包机输出之后不需要整理就可以直接接入到本技术的装箱机中,结构更为简化。或者是进料输送机构1直接就是单包机的出料输送机构,而在进料输送机构1设置推板8,是方便将物料推至接料翻转机构2上,挡料板7是阻挡物料的输送使其在进料输送机构1上排列。同时当本技术的装箱机出现故障需要停机时,可以打开挡料板7,将物料直接排出进料输送机构1,不需要单包机停机等待,不影响单包机的包装效率。

37.在本实施例中,关于挡料板7的动力并为明确展示,但是依据本领域的常规手段,即可实现其动作,可以采用气缸驱动,也可以采用翻板的结构形式实现,只要其可以实现挡料和放料的动作均可。

38.在本实施例中,推板8的动力可以采用气缸驱动,也可以采用与挡板6相同驱动机构驱动,只要可以实现推板8往复动作的驱动结构均可适用于本实施例中。

39.作为本实施例的一种实施方式,参照说明书附图4和5所示,所述接料翻转机构2包括弧形导向板9、接料翻转板10和驱动机构,所述接料翻转板10在驱动机构的带动下沿所述弧形导向板9往复运动;接料翻转板10接收到的成列物料沿弧形导向板9翻转。

40.接料翻转机构2的结构可以是包括弧形导向板9、接料翻转板10和驱动机构,所述接料翻转板10在驱动机构的带动下沿所述弧形导向板9往复运动;接料翻转板10接收到的成列物料沿弧形导向板9翻转。此结构的接料翻转机构2是往复运动的,可以调整其动作关系,一次性接收两列物料,即当接收到一列物料之后,可以向下移动一列物料厚度,然后接收第二列物料,接收到第二列物料之后,将两列物料一起翻转至物料排列平台3上。用户可以根据实际情况选择动作关系,每次翻转两列和每次翻转一列相比,理料效率更高,可适用于物料来料方向垂直于接料翻转机构2的轴向的布局方式,也可适用于来料方向与接料翻转机构2轴向平行的布局方式,这两种布局方式相比,物料来料方向垂直于接料翻转机构2的轴向的布局方式的翻转效率要更快一些。

41.接料翻转板10的驱动机构可以采用气缸驱动,也可以采用伺服电机驱动,而本技术中特定地提出采用伺服电机驱动,所述驱动机构包括伺服电机、驱动轴和设置在驱动轴两端的驱动轮,伺服电机带动驱动轴转动,驱动轴带动驱动轮转动,驱动轮上设置有与接料翻转板10连接的连接件。是可以根据实际工况调整翻转速率,或翻转方式(单列翻转或双列翻转),而气缸的驱动方式,并无法快速的进行调整。

42.更进一步地,接料翻转板10可以在驱动机构的带动下循环转动,在物料排列平台3上设置供接料翻转板10穿过的间隙即可,在具体实现时,接料翻转板10位于物料排列平台3上的高度低于物料翻转后的站立高度,接料翻转板10继续转动,接料翻转板10前端推动物料向前移动,直至接料翻转板10翻转至物料排列平台3下方,然后循环转动一周,接收翻转新的一列物料。

43.作为本实施例的又一种实施方式,其接料翻转是循环动作的,这种结构方式,在物料被翻转至物料排列平台3之后,接料翻转件向下运动,不影响后续物料的翻转排列,循环往复,效率更高。

44.又或者,所述接料翻转机构2包括弧形导向板9和两组接料翻转组件,每组接料翻转组件包括两条循环同步转动的驱动链条和若干根接料翻转杆,两条驱动链条分别设置在弧形导向板9的两端,且若干跟接料翻转杆设置在两条驱动链条之间;两组接料翻转组件的接料翻转杆在弧形导向板9接收物料的一侧时,两组接料翻转组件的接料翻转杆平行且具有间距,形成用于接收和翻转物料的接料翻转件;当接料翻转件将物料翻转至物料排列平台3后,两组接料翻转组件的接料翻转杆在其驱动链条的带动下向下运动。

45.作为本实施例的有一种实施方式,所述挡板6由挡板驱动机构带动,挡板驱动机构设置在物料排列平台3的上方;挡板驱动机构包括挡板伺服电机、挡板同步带组件和挡板连接杆,挡板连接杆上端固定在挡板同步组件的同步带上,挡板伺服电机驱动挡板同步带组件转动,带动挡板连接杆往复移动,挡板连接杆下端与挡板6固定连接。可以有效防止翻转后的物料出现倒料的现象。挡板6由挡板驱动机构带动,随着物料的运动而运动,在物料前端进行护料,防止翻转后的物料出现散乱或倒料的情况,确保装箱机械手5抓取物料时,物料整齐排列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。