1.本实用新型涉及物料运输车辆技术领域,特别涉及一种粉粒运输车。

背景技术:

2.目前,粉粒运输车由汽车底盘、罐体、气管路系统和自动卸货装置等部分组成,适用于粉煤灰、水泥、石灰粉、矿石粉等干燥物料的散状运输,主要供水泥厂、水泥仓库和大型建筑工地使用,可节约大量包装材料和装卸劳动。

3.其中,铝粉车是一种装载介质为氧化铝粉末的特种车辆,用于物料的装载和运输。罐体的内部布置有由多孔板和专用复合布组成的流态化床。流态化床为卧式结构,两侧布置有滑料板,以承载粉粒。罐体采用外接式气源卸料输送系统,将压缩空气持续的透过流态化床输入至罐内,并透过流态化床,气流的动能能够使得物料颗粒分离开来,呈悬浮状。然而,在实际应用中,颗粒较大及其湿度较大的颗粒容易堆积在流态化床的角落处,导致物料卸料时有一定的剩余,不仅造成经济损失,也会对下次的装料造成影响。

技术实现要素:

4.本实用新型的目的在于还提供一种粉粒运输车,以解决现有技术中罐车在卸料时存在残余的问题。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.一种粉粒运输车,包括车架和设于车架上的罐体,所述罐体包括:罐体本体,用于装载粉粒物料;所述罐体本体的内部设有沿轴向卧式放置的流化床;供气装置,其设于所述罐体本体的外侧,用于向所述流化床输送压缩空气;两根吹扫管,分别设于所述罐体本体的轴向两端上;所述吹扫管伸入至所述罐体本体内部,所述吹扫管的内端朝向所述流化床,所述吹扫管外露于所述罐体本体的外端与所述供气装置相通。

7.根据本实用新型的一个实施例,所述吹扫管包括沿竖向穿过所述罐体本体的总管和与所述总管的内端连接相通的多个支管;多个所述支管沿所述罐体本体的横向间隔分布。

8.根据本实用新型的一个实施例,多个所述支管相对于所述罐体本体的横截面上的一竖向中心线对称设置;其中位于所述竖向中心线上的支管为第一支管,而位于该竖向中心线的两侧的支管分别为第二支管。

9.根据本实用新型的一个实施例,所述第二支管包括与所述总管的内端相连的水平管段和从所述水平管段的末端折弯向下延伸出的折弯管段;所述水平管段与所述罐体本体的横向轴线平行。

10.根据本实用新型的一个实施例,所述折弯管段在从所述罐体本体的端部至中部的方向上呈向下倾斜状,以使得所述第二支管的出口朝向所述流化床的内侧。

11.根据本实用新型的一个实施例,两侧的所述第二支管相对折弯以靠拢。

12.根据本实用新型的一个实施例,所述第一支管包括与所述总管的内端连接的竖直

管段和从该竖直管段的末端折弯伸出的折弯管段;所述竖直管段沿竖向延伸;所述折弯管段朝向所述流化床倾斜向下延伸。

13.根据本实用新型的一个实施例,所述折弯管段与所述罐体本体的纵向截面平行。

14.根据本实用新型的一个实施例,所述罐体本体包括筒体和设于所述筒体两端上的封头;所述吹扫管从所述封头的上端伸入至罐体本体内。

15.根据本实用新型的一个实施例,所述罐体内部还设有脊背滑板和脊背堵板;所述脊背滑板设于所述流化床上轴向的两端上;所述脊背滑板与所述封头的内壁之间具有间隙;所述脊背堵板分别与所述脊背滑板和所述封头的内壁连接固定,以密封所述间隙;所述吹扫管的内端朝向所述脊背滑板和所述脊背堵板的连接处。

16.由上述技术方案可知,本实用新型提供的一种粉粒运输车至少具有如下优点和积极效果:

17.通过对传统的罐体结构进行了优化,在罐体上附设了吹扫管。卸料时打开吹扫管,以此吹扫罐内的容易堆积物料的死角,达到卸料干净的目的,减少了物料堆积,提高产品的卸料率和周转率,提升经济价值。

附图说明

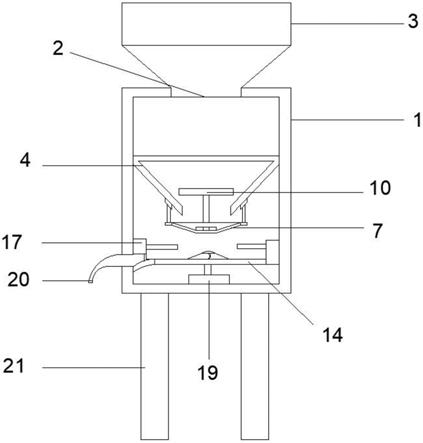

18.图1为本实用新型实施例中罐体的结构示意图。

19.图2为图1的罐体的俯视图。

20.图3为本实用新型实施例中罐体的横向截面示意图。

21.图4为图3中的吹扫管的俯视图。

22.附图标记说明如下:

23.100

‑

罐体、200

‑

物料、

[0024]1‑

罐体本体、11

‑

筒体、13

‑

封头、

[0025]2‑

供气装置、21

‑

进气管路、

[0026]3‑

出料装置、31

‑

出料管路、

[0027]4‑

吹扫管、41

‑

总管、42

‑

支管、42a

‑

第一支管、421

‑

水平管段、423

‑

折弯管段、42b

‑

第二支管、425

‑

竖直管段、427

‑

折弯管段、

[0028]

51

‑

流化床、52

‑

脊背滑板、53

‑

脊背堵板。

具体实施方式

[0029]

体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

[0030]

请参照图1,本实施例提供一种粉粒运输车。该粉粒运输车包括车架、设于车架上的罐体100。其中,罐体100作为运输物料的重要部件,其能够装载粉粒颗粒较大的如铝粉等干燥物料以及湿度较大的物料,然而存在卸料不干净的问题。

[0031]

因此,本实施例通过对传统的罐体100结构进行了优化,在罐体100上附设了吹扫管4,以此吹扫罐内的容易堆积物料200的死角,达到卸料干净的目的,有效地提高物料运输的经济效益。

[0032]

罐体100包括罐体本体1以及附设于罐体本体1上的供气装置2、出料装置3和两根吹扫管4。

[0033]

罐体本体1呈卧式放置于车架上,其内部中空用以储存铝粉等颗粒物料。

[0034]

罐体本体1包括筒体11和设于筒体11轴向上前后两端的封头13。罐体本体1的内部设有沿轴向呈卧式放置的流化床51。

[0035]

请结合图2,流化床51由多孔板和覆盖于多孔板上的专用复合布组成。流化床51为前后对称的x型结构,其前部分(后部分)具有一定的斜度,表现为从封头13处向中部的方向上呈向下倾斜设置,即流化床51的中间部位为最低处。

[0036]

进一步的,罐体100的内部还设有与流化床51对应设置的脊背滑板52和脊背堵板53。

[0037]

脊背滑板52和脊背堵板53分别具有两个,均由金属制成。两个脊背滑板52分别设于流化床51上的轴向两端端部上。各脊背滑板52为中间高、两侧低的立体结构,其投射于水平面的投影轮廓近似三角形。脊背滑板52与罐体100的封头13之间具有间隙。脊背堵板53的结构与脊背滑板52结构类似。且脊背堵板53高于脊背滑板52,脊背堵板53分别与脊背滑板52的端部和封头13的内壁连接固定,以密封间隙。

[0038]

供气装置2设置在罐体本体1的外壁底部。供气装置2具有供气源(未示出)和与供气源相连的进气管路21。进气管路21穿过罐体本体1从而与罐体本体1的内部相通,用于透过流化床51向上输送压缩空气,使得物料悬浮。

[0039]

出料装置3具有伸入罐体100内的出料管路31和与出料管路31连接的动力设备如气缸。该出料管路31的出口朝下并正对流化床51的中间位置,用以在气缸的活塞运动下吸入物料颗粒,并向外排出,实现卸料。

[0040]

在本实施例中,粉粒运输车采用气动式卸料方式,利用流态化气力的输送原理,由供气装置2将净化压缩空气持续的输入至罐体本体1内,气流的动能使得物料颗粒分离开来,并通过流化床51上复合布的振动以及出料管路31的气流使得物料呈气态颗粒状排出罐体100,从而完成卸料。

[0041]

然而在实际使用中,罐内的物料200容易堆积在脊背滑板52和脊背堵板53的连接处,尤其是颗粒较大或者湿度较大的物料200越易堆积,形成卸料的死角。

[0042]

从图3的视图方向上看,在脊背滑板52和脊背堵板53的连接处堆积的物料有一部分位于连接处的高点区域s1,另一部分位于脊背滑板52的两侧与罐体100内壁之间的低点区域s2中。

[0043]

为了对应解决上述问题,本实施例在罐体100上附设有可伸入罐内的吹扫管4,以能够及时吹扫堆积的物料200。

[0044]

吹扫管4为两根。

[0045]

两根吹扫管4分别设于罐体本体1的轴向两端上,以与流化床51的轴向两端相对。

[0046]

吹扫管4伸入至罐体本体1内部,吹扫管4的内端朝向流化床51的端部。吹扫管4外露于罐体100的外端与供气装置2的供气源相通。

[0047]

具体的,吹扫管4是从罐体本体1的封头13的上端伸入至罐内,并延伸至脊背滑板52和脊背堵板53的连接处的上方,通过气流将堆积的物料200吹散,从而防止物料200的堆积。

[0048]

每一吹扫管4包括沿竖向穿过罐体本体1的总管41和与总管41的内端连接相通的多个支管42。总管41与罐体本体1焊接固定。

[0049]

多个支管42相邻沿罐体100的横向间隔分布,呈散射状,以尽量的扩大吹扫范围。

[0050]

进一步地,多个支管42相对于罐体本体1的横截面上的一竖向中心线对称设置。

[0051]

其中位于竖向中心线上的支管42为第一支管42a,而位于该竖向中心线的两侧的支管42分别为第二支管42b。

[0052]

第一支管42a对应于吹扫的区域为s1,可以视为辅助的吹扫管4。

[0053]

第一支管42a包括与总管41的内端连接的竖直管段425和从该竖直管段425的末端折弯伸出的折弯管段423。

[0054]

其中,竖直管段425沿竖向延伸。折弯管段423朝向流化床51倾斜向下延伸。该折弯管段423与第一支管42a的折弯管段427的倾斜程度一致,且长度小于折弯管段427的长度。同时,该折弯管段423与罐体100的纵向截面平行。

[0055]

两第二支管42b分列于罐体本体1沿横向的两侧上,具体为分列于脊背滑板52的两侧上,即对应吹扫的区域为s2。由于区域s2相比区域s1与气流的接触更少,更易堆积物料200,可以将吹扫区域s2的第二支管42b视为主要的吹扫管。

[0056]

第二支管42b包括与总管41的内端相连的水平管段421和从水平管段421的末端折弯向下延伸出的折弯管段427。

[0057]

其中,水平管段421与罐体本体1的横向轴线平行。折弯管段427在从罐体本体1的端部(前端/后端)至中部的方向上呈向下倾斜状,即折弯管段427的出口朝向流化床51的内侧,用以将堆积的物料200吹向出料管路31,实现快速卸料。

[0058]

进一步地,请结合图4,两侧的第二支管42b的折弯管段427相对折弯,呈靠拢状。其目的在于,折弯管段427的出口能够对准脊背滑板52的倾斜的侧面,更加容易吹散黏在侧面上的物料200。

[0059]

在本实施例中,支管42的数量具体为三根,分别对应吹扫流化床51的中间和两侧的部位。当然,根据实际工况,支管42的数量和布置方式不限于上述三根,可以设置四个甚至以上的支管42对更多的卸料死角进行吹扫。

[0060]

虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。