1.本发明属于酱油制备领域,尤其涉及一种降低酱油原油沉淀的方法。

背景技术:

2.酿造酱油是通过将黄豆、豆粕、小麦等原料经曲霉制曲、盐水发酵和热处理等工艺生产制备的传统调味品。现有的酱油发酵工艺大多采用高盐稀态发酵工艺,其生产工艺流程包括原料蒸煮、制曲培养、发酵、压榨和灭菌工序。采用高盐稀态发酵工艺生产出来的酱油氨基酸含量较高,色泽鲜美,但在长期的生产工艺环节中一直存在酱油澄清瓶颈问题,其限制了酱油产品在高端市场的竞争力。解决酱油澄清的问题首先需要降低酱油生产过程中的沉淀物含量问题,以进一步提升酱油品质。

3.酱油生产过程中的沉淀可以分为3类:第1类为酱油原油在未经任何处理时发生的沉淀为原沉淀;第2类为酱油原油经高温灭菌后,自沉数天内产生的沉淀为一次沉淀;第3类为酱油成品包装后,在货架期内发生的沉淀为二次沉淀。相比日式高盐稀态工艺原油,国内高盐稀态原油的原沉淀较多,往往易造成原料利用率低、以及过滤、生产成本的增加。

4.申请日为2016年7月20日,授权公告号为cn105768035b的中国发明专利公开了一种酱油的膜澄清过滤方法,该方法通过微滤膜的原液侧和透过液侧进行电场、流场联动调控,对酱油进行微滤膜澄清过滤。采用上述膜法澄清工艺处理酱油沉淀,截留的浑浊浓缩液水分较高,将对酱油风味、营养物质造成部分损耗,未从源头上改善、提升原料的利用率。并且膜设备需要定期清洗、维护及更换,将进一步造成运行成本的增加。

5.因此,通过技术创新,降低酱油生产过程中原油沉淀物含量,解决酱油澄清的问题,以减少浪费和成本消耗是十分必要的。

技术实现要素:

6.基于此,有必要提供一种降低酱油原油沉淀物的方法,旨在从酱油酿造工艺的源头上减少浑浊沉淀的产生,且该方法操作简单,成本较低,适宜扩大生产应用。

7.一种降低酱油原油沉淀的方法,包括以下步骤:原料处理、制曲培养、发酵、热处理、压榨和灭菌;

8.其中,在所述原料处理和/或所述制曲培养的步骤中,加入乳酸链球菌素;

9.所述热处理步骤中,将经发酵步骤的成熟酱醪加热至60℃

‑

85℃。

10.在其中一实施例中,所述原料处理的步骤包括以下步骤:

11.将原料依次进行润水和蒸煮处理,其中,在所述润水的过程中加入所述乳酸链球菌素。

12.在其中一实施例中,所述制曲培养的步骤包括以下步骤:

13.向经所述原料处理步骤后的物料中加入粉料,接种曲霉种曲,并加入所述乳酸链球菌素进行制曲;其中,所述粉料为面粉、小麦粉和黄豆粉中的一种或多种。

14.在其中一实施例中,所述乳酸链球菌素的添加量为1

‑

200mg/kg。

15.在其中一实施例中,所述发酵的步骤中,在发酵的前期加入鲁氏酵母。

16.在其中一实施例中,所述发酵的步骤包括以下步骤:

17.将所述制曲培养步骤得到的曲料和盐水混合,制成酱醪;

18.将所述酱醪进行发酵,每隔3

‑

10天搅拌一次,发酵的第1

‑

20天加入所述鲁氏酵母,发酵50

‑

250天后,终止发酵。

19.在其中一实施例中,所述盐水的浓度为15

‑

25g/100g,盐水的添加量为原料总量的1.5

‑

2.5倍。

20.在其中一实施例中,所述鲁氏酵母的重量百分含量为0.5%

‑

5%。

21.在其中一实施例中,所述热处理的步骤中,将成熟酱醪加热至65℃

‑

80℃,并保温0.5

‑

12h,然后降温至30℃

‑

45℃。

22.上述制备方法制备而成的酱油。

23.本发明具有以下有益效果:

24.本发明技术方案首次在酱油原料处理或制曲工艺中引入乳酸链球菌素,利用乳酸链球菌素抗菌谱窄,只能抑制革兰氏阳性菌,对霉菌和酵母无明显作用的特点,控制制曲前期杂菌污染。在酱油发酵工艺中加鲁氏酵母,发酵产酒,提高防腐力,减小耐盐杂菌增殖。在酱油压榨工艺之前,先将酱醪进行热处理,然后进行压榨,促进微生物菌体和酶组成的可溶性蛋白析出并截留至酱渣中,防止酱油加热灭菌工序和货架期再析出沉淀浑浊,如此有效地解决酱油澄清的问题,从而后期无需再对酱油原油进行分离澄清处理;且该制备方法操作简单,成本较低,适宜扩大生产应用。

具体实施方式

25.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.本发明一实施方式提供了一种酱油的制备方法,包括以下步骤:

28.s101:原料处理。

29.需要说明的是,步骤s101中可以采用本领域中可接受的制备酱油的原料,例如:黄豆、脱脂大豆等,仅需不与本发明的发明目的相悖即可,应理解为均在本发明的保护范围内。

30.在一些实施例中,步骤s101中,添加乳酸链球菌素。

31.本发明技术人员在研究中发现:酱油生产过程中的沉淀可以分为3类:第1类为酱油原油在未经任何处理时发生的沉淀为原沉淀;第2类为酱油原油经高温灭菌后,自沉数天内产生的沉淀为一次沉淀;第3类为酱油成品包装后,在货架期内发生的沉淀为二次沉淀。相比日式高盐稀态工艺原油,国内高盐稀态原油的原沉淀较多,往往易造成原料利用率低、过滤、生产成本的增加等问题,因此需要控制原沉淀。而原料分解不彻底及杂菌影响为引起

酱油原油中原沉淀的主要因素。目前由于菌种培养条件及技术限制,不能根据原料、工艺等因素调节工艺参数,制曲的条件差,成曲酶活力低,原料分解不彻底,很多的大分子淀粉和蛋白质滞留在成品中,经过贮藏,这些物质就将发生“聚结”现象。所以,提高成曲质量,减少杂菌的存在可以提高氨基酸的生成率,减少大分子蛋白质的存在,既可以增加酱油的营养成分和提高成品的风味,又能减轻浑浊现象的产生。

32.基于此,申请人创新性地在原料处理步骤和/或制曲培养的步骤中引入乳酸链球菌素,其可以抑制杂菌繁殖(如抑制芽孢杆菌、微球菌、乳酸菌等易污染曲料的革兰氏阳性菌),有效地减少杂菌污染,且乳酸链球菌素抗菌谱窄,只能抑制革兰氏阳性菌,对霉菌和酵母无明显作用,从而能够在不影响后续步骤的基础上,从源头避免了微生物污染浑浊的产生,进而达到降低酱油生产过程中原油沉淀物含量的目的。

33.在一些实施例中,步骤s101包括以下步骤:将原料依次进行润水和蒸煮处理,其中,在润水的过程中加入乳酸链球菌素。

34.通过在润水过程中加入乳酸链球菌素,能够使乳酸链球菌素均匀地混合在原料中,抑制原料中杂菌的产生,进而从源头上避免微生物污染浑浊的产生。

35.进一步地,步骤s101包括以下步骤:将乳酸链球菌素与润料用水混合均匀,再与原料混合均匀,然后进行蒸煮;

36.进一步地,步骤s101包括以下步骤:将乳酸链球菌素配制成所需浓度的溶液,将其均匀地喷洒于原料上,然后进行润水蒸煮。

37.在一些实施例中,乳酸链球菌素的添加量为1

‑

200mg/kg;进一步地,乳酸链球菌素的添加量为1

‑

50mg/kg;进一步地,乳酸链球菌素的添加量为5

‑

25mg/kg;进一步地,乳酸链球菌素的添加量为8mg/kg、10mg/kg、12mg/kg、14mg/kg、16mg/kg、18mg/kg、20mg/kg、22mg/kg、24mg/kg、26mg/kg、28mg/kg或30mg/kg。

38.在一些实施例中,乳酸链球菌素为乳酸链球菌的干粉、乳酸链球菌发酵液或乳酸链球菌发酵液干燥得到的干粉菌剂中的一种或组合。

39.s102:制曲培养。

40.需要说明的是,步骤s102中可以采用现有的酱油制曲条件和曲霉种曲进行制曲培养,仅需不与本发明的发明目的相悖即可,应理解为均在本发明的保护范围内。

41.在一些实施例中,步骤s102中,引入乳酸链球菌素。乳酸链球菌素如步骤s101中所述,在此不再进行赘述。

42.可理解的,可以在步骤s101中引入乳酸链球菌素,也可以在步骤s102中引入乳酸链球菌素,也可以在步骤s101中和步骤s102中均引入乳酸链球菌素,在此不进行特别限定,应理解为均在本发明的保护范围内。当步骤s101和步骤s102中均引入乳酸链球菌素时,优选两步骤引入的乳酸链球菌素的总量控制在于1

‑

200mg/kg(具体如上所述,优选1

‑

50mg/kg,更优选5

‑

25mg/kg)的范围内,各个步骤中引入的量无特别限定,可以根据实际情况进行调节。

43.在一些实施例中,步骤s102包括以下步骤:向经步骤s101处理后的原料中加入粉料,接种曲霉种曲,并加入乳酸链球菌素进行制曲;其中,粉料为面粉、小麦粉和黄豆粉中的一种或多种。

44.进一步地,接种曲霉种曲,加入乳酸链球菌素后,均匀拌料,送入圆盘制曲机制曲,

混合原料在制曲机中通风培养,通过调节风频、温度、湿度以控制曲霉生长,整个过程翻曲三次,培养时间40

‑

60h即可。

45.s103:发酵。

46.在一些实施例中,步骤s103中,在发酵的前期加入鲁氏酵母;通过在发酵前期添加鲁氏酵母能够提高防腐能力,减小耐盐杂菌繁殖。

47.可理解的,本发明的“发酵前期”可以按本领域的常规理解,例如:将发酵过程分为前期、中期和后期,前期的具体天数可以根据发酵的总天数进行确定,在此不进行特别限定,应理解为均在本发明的保护范围内。

48.可理解的,鲁氏酵母可以一批加入也可以分批加入,仅需每批在本发明优选的时期范围内加入即可。

49.在一些实施例中,步骤s103中,在发酵的第1

‑

20天加入鲁氏酵母;进一步地,步骤s103中,在发酵的第2

‑

10天加入鲁氏酵母;进一步地,步骤s103中,在发酵的第3、4、5、6或7天加入鲁氏酵母。

50.在一些实施例中,步骤s103包括以下步骤:

51.s1031:将步骤s102得到的曲料和盐水混合,制成酱醪;

52.s1032:将酱醪进行发酵,每隔3

‑

10天搅拌一次,发酵的第1

‑

20天加入鲁氏酵母,发酵50

‑

250天后,终止发酵。

53.在酱油发酵工艺中使用高盐稀态搅拌技术促进发酵均匀性,加鲁氏酵母发酵产酒提高防腐力,减小耐盐杂菌增殖,有利于降低生产过程中原油沉淀物含量。

54.在一些实施例中,步骤s1031中,盐水的浓度为15

‑

25g/100g,盐水的添加量为原料总量的1.5

‑

2.5倍。

55.在一些实施例中,步骤s1032中,酱醪含盐量9

‑

18g/100g。

56.可理解的,盐水中,“g/100g”是指每100g水中含有多少g盐,例如盐水浓度为15g/100g是指每100g水中含有15g盐;酱醪中,“g/100g”每100g酱醪中含有多少g盐,例如酱醪含盐量为9g/100g是指每100g酱醪含有9g盐。

57.在一些实施例中,鲁氏酵母为培养或者干酵母活化的酵母液。

58.在一些实施例中,步骤s1032中,鲁氏酵母的重量百分含量为0.5%

‑

5%;进一步地,鲁氏酵母的重量百分含量为0.8%、1%、1.2%、1.5%、1.8%、2%、2.2%、2.4%、2.5%、2.6%、2.8%、3%、3.2%、3.4%、3.5%、3.6%、3.8%、4%、4.2%、4.4%、4.5%、4.6%或4.8%。

59.在一些实施例中,步骤s1032中,每隔4、5、6、7或8天搅拌一次。

60.s104:热处理;具体地,将步骤s103发酵制得的成熟酱醪加热至60℃

‑

85℃。

61.通过将成熟酱醪加热至60℃

‑

85℃,确保蛋白变性析出的程度,然后再进行后续的压榨处理,有效防止了酱油再次生成沉淀问题,确保获得澄清酱油。

62.在一些实施例中,步骤s104包括以下步骤:将成熟酱醪加热至65℃

‑

80℃,并保温0.5

‑

12h,然后降温至45℃以下(优选30℃

‑

45℃)。

63.在一些实施例中,步骤s104中将成熟酱醪加热至65℃

‑

85℃,并保温至无变性蛋白析出,进一步地,保温至酱油前后浊度无显著差异。

64.在一些实施例中,步骤s104中,将成熟酱醪加热至65℃

‑

85℃,并保温0.5

‑

12h;进

一步地,加热至66℃、68℃、70℃、72℃、74℃、75℃、76℃、78℃、80℃、82℃或84℃。

65.在一些实施例中,步骤s104中,保温1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、6h、7h、8h、9h或10h。

66.s105:压榨、灭菌。

67.通过经步骤s104的热处理后再进行压榨获得生油,所获得的生油澄清度高且稳定,不再需要分离澄清处理,可避免生产损耗等问题。

68.需要说明的是,步骤s105的压榨和灭菌的方法可以采用现有的方法进行,仅需不与本发明的发明目的相悖即可,应理解为均在本发明的保护范围内。另外,步骤s105中,压榨后还可以包括离心去油脂以获得酱油原油,然后将原油进行调配等的步骤,灭菌后还可以包括灌装的步骤等,在此不进行特别限定,应理解为均在本发明的保护范围内。

69.本发明一实施方式还提供了上述制备方法制备得到的酱油。

70.上述制备方法制备而成的酱油具有较高的澄清度,且不易出现一次沉淀和二次沉淀,相对于传统的酱油具有更高的品质。

71.下面列举具体实施例来对本发明进行说明,需要说明的是,以下仅为示例,不应理解为对本发明的限制。

72.实施例1

73.(1)乳酸链球菌素10mg/kg加入预置水中混合均匀后加入黄豆进行润水和蒸煮处理。

74.(2)待冷却后拌入面粉或小麦粉,再接入曲霉种曲并均匀拌料,送入圆盘制曲机制曲。混合原料在制曲机中通风培养,通过调节风频、温度、湿度以控制曲霉生长,整个过程翻曲三次,培养时间40h即可。

75.(3)曲料、盐水和鲁氏酵母均匀混合制成醪,酱醪发酵采用搅拌工艺,每隔5天搅拌一次,搅拌要求酱醪均匀无结块。酱油经天然晒制或保温发酵2

‑

8个月,形成良好风味后,终止发酵。其中,盐水浓度为23g/100g,盐水用量为原料总量的2.0倍,混合均匀后酱醪含盐量15.3g/100g;鲁氏酵母重量百分含量为0.5%。

76.(4)成熟酱醪加热至80℃,保温0.5小时,检测过滤酱油沸水浴加热前后浊度无显著差异判定为保温终止点。加热保温后立即启动降温,温度降至38℃,停止降温。

77.(5)酱醪经压榨、离心去油脂后得到酱油原油,再经调配、灭菌、灌装等,获得成品酱油。

78.实施例2

79.(1)预置水中加入黄豆进行润水和蒸煮处理。

80.(2)待冷却后拌入面粉或小麦粉,同时加入20mg/kg乳酸链球菌素与曲霉种曲,混合均匀后,再接入原料并均匀拌料,送入圆盘制曲机制曲。混合原料在制曲机中通风培养,通过调节风频、温度、湿度以控制曲霉生长,整个过程翻曲三次,培养时间40h即可。

81.(3)曲料、盐水均匀混合制成醪,酱醪发酵采用搅拌工艺,每隔5天搅拌一次,发酵第5天加鲁氏酵母,酱油经天然晒制或保温发酵2

‑

8个月,形成良好风味后,终止发酵。其中,盐水浓度为24g/100g,盐水用量为原料总量的1.8倍,混合均匀后酱醪含盐量15.4g/100g,鲁氏酵母重量百分含量为1%。

82.(4)成熟酱醪加热至75℃,保温2小时,检测过滤酱油沸水浴加热前后浊度无显著

差异判定为保温终止点。加热保温后立即启动降温,温度降至38℃,停止降温。

83.(5)酱醪经压榨、离心去油脂后得到酱油原油,再经调配、灭菌、灌装等,获得成品酱油。

84.实施例3

85.(1)乳酸链球菌素10mg/kg加入预置水中混合均匀后加入黄豆进行润水和蒸煮处理。

86.(2)待冷却后拌入面粉或小麦粉,再接入曲霉种曲并均匀拌料,送入圆盘制曲机制曲。混合原料在制曲机中通风培养,通过调节风频、温度、湿度以控制曲霉生长,整个过程翻曲三次,培养时间40h即可。

87.(3)曲料、盐水均匀混合制成醪,酱醪发酵采用搅拌工艺,每隔8天搅拌一次,发酵第16天加鲁氏酵母,酱油经天然晒制或保温发酵发酵2

‑

8个月,形成良好风味后,终止发酵。其中,盐水浓度为20g/100g,盐水用量为原料总量的2.1倍,混合均匀后酱醪含盐量13.5g/100g,鲁氏酵母重量百分含量为2%。

88.(4)成熟酱醪加热至65℃,保温12小时,检测过滤酱油沸水浴加热前后浊度无显著差异判定为保温终止点。加热保温后立即启动降温,温度降至38℃,停止降温。

89.(5)酱醪经压榨、离心去油脂后得到酱油原油,再经调配、灭菌、灌装等,获得成品酱油。

90.对比例1

91.(1)预置水中加入黄豆进行润水和蒸煮处理。

92.(2)待冷却后拌入面粉或小麦粉,再接入曲霉种曲并均匀拌料,送入圆盘制曲机制曲。混合原料在制曲机中通风培养,通过调节风频、温度、湿度以控制曲霉生长,整个过程翻曲三次,培养时间40h即可。

93.(3)曲料、盐水均匀混合制成醪,酱醪发酵采用搅拌工艺,每隔10天搅拌一次。酱油经天然晒制或保温发酵2

‑

8个月,形成良好风味后,终止发酵。其中,盐水浓度为23g/100g,盐水用量为原料总量的2.0倍,混合均匀后酱醪含盐量15.3g/100g。

94.(4)成熟酱醪经压榨、离心去油脂后得到酱油原油。原油经过50℃保温12小时、冷却后静置2天,排掉底部沉淀,取上清进行陶瓷膜过滤,获得澄清酱油;再经调配、灭菌、灌装等,获得成品酱油。

95.对比例2

96.(1)预置水中加入黄豆进行润水和蒸煮处理。

97.(2)待冷却后拌入面粉或小麦粉,同时20mg/kg乳酸链球菌素与曲霉种曲混合均匀后,再接入原料并均匀拌料,送入圆盘制曲机制曲。混合原料在制曲机中通风培养,通过调节风频、温度、湿度以控制曲霉生长,整个过程翻曲三次,培养时间40h即可。

98.(3)曲料、盐水均匀混合制成醪,酱醪发酵采用搅拌工艺,每隔5天搅拌一次,发酵第5天加鲁氏酵母,酱油经天然晒制或保温发酵2

‑

8个月,形成良好风味后,终止发酵。其中,盐水浓度为24g/100g,盐水用量为原料总量的1.8倍,混合均匀后酱醪含盐量15.4g/100g,鲁氏酵母重量百分含量为1%。

99.(4)酱醪经压榨、离心去油脂后得到酱油原油,再经调配、灭菌、灌装等,获得成品酱油。

100.对比例3

101.(1)预置水中加入黄豆进行润水和蒸煮处理。

102.(2)待冷却后拌入面粉或小麦粉,再接入曲霉种曲并均匀拌料,送入圆盘制曲机制曲。混合原料在制曲机中通风培养,通过调节风频、温度、湿度以控制曲霉生长,整个过程翻曲三次,培养时间40h即可。

103.(3)曲料、盐水和鲁氏酵母均匀混合制成醪,酱醪发酵采用搅拌工艺,每隔5天搅拌一次,搅拌要求酱醪均匀无结块。酱油经天然晒制或保温发酵2

‑

8个月,形成良好风味后,终止发酵。其中,盐水浓度为23g/100g,盐水用量为原料总量的2.0倍,混合均匀后酱醪含盐量15.3g/100g;鲁氏酵母的重量百分含量为0.5%。

104.(4)成熟酱醪加热至80℃,保温0.5小时,检测过滤酱油沸水浴加热前后浊度无显著差异判定为保温终止点。加热保温后立即启动降温,温度降至38℃,停止降温。

105.(5)酱醪经压榨、离心去油脂后得到酱油原油,再经调配、灭菌、灌装等,获得成品酱油。

106.对比例4

107.(1)预置水中加入黄豆进行润水和蒸煮处理。

108.(2)待冷却后拌入面粉或小麦粉,再接入曲霉种曲并均匀拌料,送入圆盘制曲机制曲。混合原料在制曲机中通风培养,通过调节风频、温度、湿度以控制曲霉生长,整个过程翻曲三次,培养时间40h即可。

109.(3)曲料、盐水均匀混合制成醪,酱醪发酵采用搅拌工艺,每隔5天搅拌一次,搅拌要求酱醪均匀无结块。酱油经天然晒制或保温发酵2

‑

8个月,形成良好风味后,终止发酵。其中,盐水浓度为23g/100g,盐水用量为原料总量的2.0倍,混合均匀后酱醪含盐量15.3g/100g。

110.(4)成熟酱醪加热至80℃,保温0.5小时,检测过滤酱油沸水浴加热前后浊度无显著差异判定为保温终止点。加热保温后立即启动降温,温度降至38℃,停止降温。

111.(5)酱醪经压榨、离心去油脂后得到酱油原油,再经调配、灭菌、灌装等,获得成品酱油。

112.性能测试

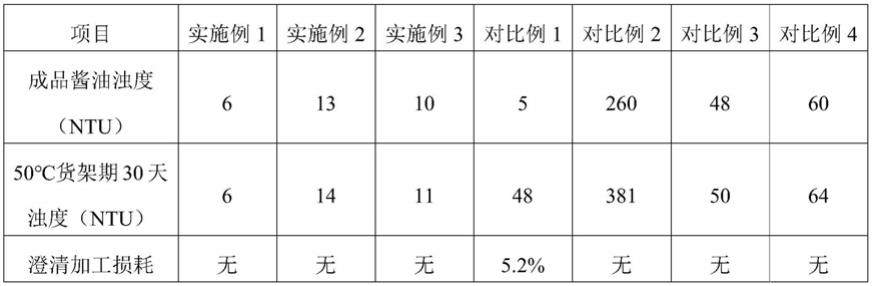

113.(1)将上述实施例和对照例酱油成品澄清度、货架期稳定性和静置超滤澄清加工损耗对比如表1:

114.表1

[0115][0116]

备注:

[0117]

1、浊度指标通过使用哈希tl23系列台式浊度计进行检测,单位ntu。

[0118]

2、酱油澄清加工损耗:对比例酱油经静置去沉淀和超滤澄清工序进行去沉淀处理,定量核算静置沉淀和超滤浊液造成的损失比例;实施例不需要澄清加工,不会带来损耗。

[0119]

实验结果:

[0120]

从表1可以看出,实施例1

‑

实施例3的酱油成品浊度均明显低于对比例2,与对比例1基本接近,说明实施例1

‑

实施例3、对比例1表现出较好的澄清度,但对比例1需要进行澄清加工损耗较大,而对比例2中杂菌污染和灭菌灌装热析出蛋白作用共同造成了较高的浊度。另外,从表1可以看出,实施例1

‑

实施例3的货架期浊度不增加,显著优于对比例1和对比例2。说明对比例1澄清加工无法彻底去除热变性蛋白,对比例2货架期热变性蛋白沉淀持续析出,均造成了货架期浊度增加,但实施例1

‑

实施例3的酱醪加热有效的规避了这两点问题。实施例1

‑

实施例3的酱油成品浊度明显低于对比例3和对比例4,说明乳酸链球菌素和鲁氏酵母对杂菌有明显的抑制作用。所以本发明的制备方法能够有效地降低酱油生产过程中原油沉淀物含量,减少杂菌污染带来的浑浊,解决酱油澄清的问题。

[0121]

(2)将上述实施例和对比例酱油原油理化指标和感官对比,测试结果如表2:

[0122]

表2

[0123][0124]

备注:

[0125]

1、沉底物检测方法,酱油原油摇匀后取50ml,10000转离心10min,倒掉上清液,称沉淀物湿重。

[0126]

2、蛋白热沉淀量检测方法,酱油原油沸水浴30min,冷却静置24小时后,摇匀后取50ml,10000转离心10min,倒掉上清液,称沉淀物湿重。

[0127]

3、感官偏好鉴评统计方法,以20人组进行感官鉴评,实施例和对比例的7组样品进行偏好排序,根据排序统计每款原油序位秩合。20人7组样品,统计学显著差异要求秩合差值大于等于27。对比各样品间感官特性秩合差,确定是否存在显著差异。

[0128]

实验结果:

[0129]

从表2可以看出,实施例1

‑

实施例3的酱油原油浊度明显低于对比例1和对比例2,相应沉淀物也更少。这可能是由于蛋白热沉淀量小,归因于酱醪过滤前,酱醪加热促进蛋白变性,有效防止了原油受热析出的问题;相反对比例1和对比例2没有该操作,加热后沉淀析出多,离心形成沉淀,对成品货架期造成影响。实施例1

‑

实施例3的酱油原油浊度明显低于对比例3

‑

对比例4,说明乳酸链球菌素和鲁氏酵母对杂菌有明显的抑制作用。对比例1

‑

对比例2蛋白热沉淀量多于对比例3

‑

对比例4,说明酱醪加热对蛋白沉淀去除效果明显。另外,实施例1

‑

实施例3的理化指标总酸、氨氮、还原糖符合工艺变化规律,发酵正常。感官鉴评结果统计,各实施例与对比例无显著偏好差异,无负面影响。

[0130]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0131]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。