1.本发明涉及非织造技术领域,具体是一种裂离型卷曲纺粘长丝及其制备方法和应用。

背景技术:

2.纺粘法非织造技术是将聚合物纺丝、牵伸、长丝铺网后经过热粘合、化学粘合、机械缠结等方法加固成非织造布的技术,其生产工艺流程短,质轻、稳定性和透气性好,广泛应用于擦拭布、面膜、过滤材料等领域。

3.但是现有纺粘法制备的非织造布,铺网后形成的纤网中纤维多为平行走向,存在蓬松性差的问题,同时导致纺粘长丝非织造布纵横向强力差异较大。为提高纺粘长丝非织造布的蓬松度与柔软度,常用方法是制备并列型或偏心芯鞘型的双组份长丝,经热空气后纤维收缩卷曲。同时为改善纤维卷曲,对纺丝设备进行改善,如日本特开平11

‑

292159号公报提出使用v型截面喷嘴的异形截面,采用对纤维从单侧进行冷却的非对称冷却,从而实现卷曲。但是提高冷却风速,则会发生丝摇晃、或断丝,降低冷却风速,纤维卷曲不明显,无法获得蓬松的非织造布。

4.而裂离型双组份纺粘水刺非织造材料具有绿色、质轻、高强的特点,可广泛应用于超纤革基布、过滤材料、擦拭材料等领域。但其经气流牵伸后形成的长丝无卷曲,导致裂离型双组份纺粘非织造布手感扁薄、丰满度不足、柔软度不足、弹性和延伸性很小;且铺网后形成的纤网中纤维多为平行走向,经水刺使纤维裂离缠结后制得的非织造布纵横向强力差异较大,严重影响了其应用价值,极大限制了其应用领域。

技术实现要素:

5.针对现有技术的不足,本发明拟解决的技术问题是,提供一种裂离型卷曲纺粘长丝及其制备方法和应用。

6.本发明解决所述方法技术问题的技术方案是,提供一种裂离型卷曲纺粘长丝的制备方法,其特征在于,该方法包括以下步骤:

7.(1)搭建纺丝设备:在多组份纺粘设备的侧吹风冷却装置与气流牵伸装置之间增设摩擦导引装置,并调整摩擦导引装置与侧吹风冷却装置和气流牵伸装置之间的距离,使摩擦导引装置按照纺程方向位于裂离型原生丝熔体的固化位置的后方;

8.(2)制备裂离型原生丝熔体:将至少两种聚合物通过复合纺丝形成裂离型原生丝熔体;

9.(3)制备裂离型卷曲纺粘长丝:将步骤(2)的裂离型原生丝熔体经过侧吹风冷却装置的侧吹风冷却同时气流牵伸装置的气流牵伸力作用下,经过摩擦导引装置,实现纤维的卷曲,形成裂离型卷曲纺粘长丝。

10.本发明解决所述长丝技术问题的技术方案是,提供一种所述裂离型卷曲纺粘长丝的制备方法制备得到的裂离型卷曲纺粘长丝。

11.本发明解决所述应用技术问题的技术方案是,提供一种所述裂离型卷曲纺粘长丝的应用,其特征在于,将该裂离型卷曲纺粘长丝应用于裂离型卷曲纺粘长丝超细纤维非织造布的制备中,具体制备工艺是:将裂离型卷曲纺粘长丝在成网帘上均匀铺网,经负压抽吸装置均匀形成长丝纤维网;后通过机械开纤,长丝纤维网中的卷曲纺粘长丝裂离成超细纤维,同时超细纤维相互缠结得到裂离型卷曲纺粘长丝超细纤维非织造布。

12.与现有技术相比,本发明有益效果在于:

13.(1)本发明通过高速气流牵伸方式,利用牵伸系统的高速、柔性握持的特性,完成纤维牵伸;在侧吹风冷却装置与气流牵伸装置之间增添摩擦导引装置,一步法实现纺粘长丝的二次牵伸,使纤维在自由状态下充分卷曲,并达到趋于稳定的卷曲状态,同时促进复合纤维裂离,制备出具有卷曲性能的裂离型纺粘长丝。

14.(2)本方法是将可用于裂离型纤维复合纺丝的多种聚合物通过复合纺丝,经侧吹风冷却、摩擦导引、气流牵伸后摆丝铺网,经机械开纤后制备具有柔软挺括效果、弹性及延展性好、力学性能优的自卷曲裂离型卷曲纺粘长丝超细纤维非织造布。

15.(3)本方法工艺操作简短,生产成本及能耗低,制备的非织造布手感丰满挺括、柔软细腻、蓬松度好、透气性佳,可应用于过滤材料、超细纤维合成革基材、擦拭材料等领域。

16.(4)本发明首次设计了新型的摩擦导引装置。在牵伸力的作用下,摩擦导引装置中的杆能够对包覆在其表面的裂离型纤维产生一定正压力,利用纤维与杆之间刚性接触产生的摩擦作用力,使裂离型纤维产生裂离趋势,同时,纤维受到二次牵伸,在牵伸的过程中使纤维中的大分子或者聚集态结构单元发生改变,纤维由于取向改变从而产生卷曲。

17.(5)裂离型原生丝熔体经过侧吹风冷却同时受到下端气流牵伸力作用,使纤维实现一次牵伸;同时,在气流牵伸力的作用下纤维进入摩擦导引装置,受到二次牵伸力的作用,形成具有卷曲结构的裂离型纺粘长丝。

附图说明

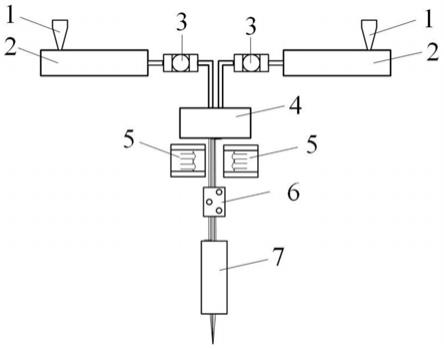

18.图1为本发明的裂离型卷曲纺粘长丝的制备工艺路线示意图;

19.图2为本发明的摩擦导引装置的立体结构示意图;

20.图3为本发明实施例1的摩擦导引装置的纵截面图以及纤维走向、受力图;

21.图4为本发明实施例2的摩擦导引装置的纵截面图以及纤维走向、受力图;

22.图5为本发明实施例1制得的卷曲纺粘长丝照片;

23.图6为本发明实施例2制得的卷曲纺粘长丝照片;

24.图7为本发明对比例1制得的纺粘长丝照片;

25.图8为本发明对比例2制得的纺粘长丝照片;

26.图9为本发明实施例1制得的卷曲纺粘长丝的sem图;

27.图10为本发明实施例2制得的卷曲纺粘长丝的sem图;

28.图11为本发明对比例1制得的纺粘长丝的sem图;

29.图12为本发明对比例2制得的纺粘长丝的sem图;

30.图13为本发明的裂离型卷曲纺粘长丝超细纤维非织造布的制备工艺路线示意图。

31.图中,1

‑

料斗;2

‑

螺杆挤出机;3

‑

计量泵;4

‑

多组份纺丝组件;5

‑

侧吹风冷却装置;6

‑

摩擦导引装置;7

‑

气流牵伸装置;8

‑

成网帘;9

‑

负压抽吸装置;10

‑

长丝纤维网;11

‑

低压水

刺头;12

‑

水抽吸装置;13

‑

抽吸辊筒;14

‑

高压水刺头;15

‑

干燥箱;16

‑

卷绕装置;61

‑

温控输入杆;62

‑

温控导向杆;63

‑

温控输出杆;64

‑

架体。

具体实施方式

32.下面给出本发明的具体实施例。具体实施例仅用于进一步详细说明本发明,不限制本技术权利要求的保护范围。

33.本发明提供了一种裂离型卷曲纺粘长丝的制备方法(简称方法),其特征在于,该方法包括以下步骤:

34.(1)搭建纺丝设备:在多组份纺粘设备(优选双组份纺粘设备)的侧吹风冷却装置5与气流牵伸装置7之间增设摩擦导引装置6,并调整摩擦导引装置6与侧吹风冷却装置5和气流牵伸装置7之间的距离,使摩擦导引装置6按照纺程方向位于裂离型原生丝熔体的固化位置的后方;

35.优选地,步骤(1)中,所述摩擦导引装置6包括架体64、一个温控输入杆61、至少一个温控导向杆62和一个温控输出杆63;温控输入杆61、温控导向杆62和温控输出杆63按照纺程方向依次设置于架体64上;温控输入杆61、温控导向杆62和温控输出杆63均水平固定于架体64上,不发生转动;温控输入杆61和温控输出杆63位于同一竖直面上,温控导向杆62设置于该竖直面的左侧或右侧;

36.优选地,步骤(1)中,当温控导向杆62的个数大于1时,温控导向杆62按照纺程方向依次交替设置于温控输入杆61和温控输出杆63所在竖直面的左右两侧;例如第一个温控导向杆62位于该竖直面的左侧,第二个温控导向杆62位于该竖直面的右侧,第三个温控导向杆62位于该竖直面的左侧,以此类推。

37.优选地,步骤(1)中,温控导向杆62的数量为1~3个;

38.优选地,步骤(1)中,温控输入杆61和温控输出杆63的竖直距离为4~50cm;温控输入杆61与距离其最近的温控导向杆62的竖直距离≥2cm;两个温控导向杆62之间的竖直距离≥1cm;温控输出杆63与距离其最近的温控导向杆62的竖直距离≥2cm;温控导向杆62与温控输入杆61的水平距离为2~20cm,温控导向杆62与温控输出杆63的水平距离为2~20cm。

39.优选地,步骤(1)中,竖直方向上,温控导向杆62均布于温控输入杆61和温控输出杆63之间;当温控导向杆62的数量为1个时,其位于温控输入杆61和温控输出杆63的竖直距离的中心线上。

40.优选地,步骤(1)中,温控输入杆61、温控导向杆62和温控输出杆63的温度控制范围为20~140℃。

41.优选地,步骤(1)中,温控输入杆61、温控导向杆62和温控输出杆63的截面形状为三角形、长方形或圆形;三角形截面与纤维接触角的角度为5~150

°

,长方形截面与纤维的接触面的宽度为0.01~2cm,圆形截面的半径为0.1~1cm;温控输入杆61、温控导向杆62和温控输出杆63的材料摩擦系数为0.1~0.5,对长丝的摩擦阻力为1~10n;优选的截面形状为圆形,半径为0.2~0.4cm。

42.(2)制备裂离型原生丝熔体:将至少两种聚合物通过复合纺丝形成裂离型原生丝熔体;

43.优选地,步骤(2)中,聚合物是能够进行复合纺丝的常规聚合物;聚合物两两之间的溶解度参数差值均大于0.5,包括聚酯、聚酰胺、聚乳酸、聚丙烯、聚乙烯及其共混物、共聚物或改性聚合物。

44.优选地,步骤(2)中,所述复合纺丝是将至少两种聚合物切片分别导入干燥塔里进行预结晶和干燥处理,然后分别通过各自的料斗1送入各自的螺杆挤出机2内熔融成聚合物熔体,然后聚合物熔体经各自的熔体过滤系统过滤杂质后,再通过各自的计量泵3分别以一定的压力共同喂入多组份纺丝组件4中,在多组份纺丝组件4的喷丝板内以规律的交替排列形式从喷丝孔内挤出,形成裂离型原生丝熔体;

45.当采用两种聚合物时,裂离型原生丝熔体中,两种聚合物熔体的体积比为5~7:3~5。

46.(3)制备裂离型卷曲纺粘长丝:将步骤(2)的裂离型原生丝熔体经过侧吹风冷却装置5的侧吹风冷却同时气流牵伸装置7的向下的气流牵伸力作用下,经过摩擦导引装置6,实现纤维的卷曲,形成裂离型卷曲纺粘长丝。

47.优选地,步骤(3)中,纤维受到气流牵伸装置7的气流牵伸力f2后,纤维沿纺程方向上的受力向上传导,受到温控输入杆61、温控导向杆62和温控输出杆63的摩擦力的作用,纤维受力逐渐减小,进而摩擦导引装置6上方的纤维受力f1<f2;纤维在f1的作用力下完成1次牵伸;由于f1<f2,纤维在摩擦导引装置6中受到2次牵伸,同时纤维与温控输入杆61、温控导向杆62和温控输出杆63的接触面摩擦使得纤维截面产生不同的取向结构,得到裂离型卷曲纺粘长丝;

48.优选地,步骤(3)中,纤维由温控输入杆61输入,在温控导向杆62的作用下,纤维在摩擦导引装置6中呈s型路径行进,最终从温控输出杆63输出。

49.优选地,步骤(3)中,侧吹风冷却装置5的侧吹风风温为10~25℃,风速为0.2~1m/s,相对湿度为20~90%。

50.优选地,步骤(3)中,裂离型卷曲纺粘长丝包括实心桔瓣型或中空桔瓣型。

51.优选地,步骤(3)中,气流牵伸装置7为管式牵伸器、宽狭缝式牵伸器或窄狭缝式牵伸器,牵伸风压力为0.1~1mpa(优选0.3~0.6mpa),牵伸速度为3000~5000m/s,温度为10~30℃,相对湿度为30~90%。

52.本发明同时提供了一种所述裂离型卷曲纺粘长丝的制备方法制备得到的裂离型卷曲纺粘长丝。

53.本发明同时提供了一种裂离型卷曲纺粘长丝的应用,其特征在于,将该裂离型卷曲纺粘长丝应用于裂离型卷曲纺粘长丝超细纤维非织造布的制备中,具体制备工艺是:将裂离型卷曲纺粘长丝在成网帘8上均匀铺网,经负压抽吸装置9均匀形成长丝纤维网10;后通过机械开纤,长丝纤维网10中的卷曲纺粘长丝裂离成超细纤维,同时超细纤维相互缠结得到裂离型卷曲纺粘长丝超细纤维非织造布。

54.优选地,机械开纤包括针刺开纤、水刺开纤或两者任意方式的组合开纤。当采用水刺开纤时,长丝纤维网10经低压水刺头11预水刺后,再经过高压水刺头14使卷曲纺粘长丝裂离成超细纤维并相互缠结,最后经干燥箱15干燥得到裂离型卷曲纺粘长丝超细纤维非织造布。

55.与现有技术相比只要在不损害本发明效果的范围内,可以根据需要向本发明所使

用的聚合物中添加功能性粒子,如通常所使用的抗静电剂、光稳定剂、抗氧化剂、耐气候稳定剂、防雾剂、防粘连剂、润滑剂、成核剂及颜料等添加剂、或其他聚合物。

56.实施例1

57.本实施例制备的是具有高卷曲率的pet

‑

pa6中空桔瓣型双组份卷曲纺粘长丝及其水刺非织造布,具体步骤如下:

58.(1)将摩擦导引装置6安装于双组份纺粘设备的侧吹风冷却装置5与气流牵伸装置7之间,摩擦导引装置6与多组份纺丝组件4的喷丝板的距离为1m,温控导向杆62的个数为1个,温控输入杆61、温控导向杆62和温控输出杆63之间的竖直距离均为10cm,温控导向杆62与温控输入杆61和温控输出杆63的水平距离均为6cm;温控输入杆61、温控导向杆62和温控输出杆63均采用直径为0.8cm、摩擦系数为0.26的圆形钢管,温度为25℃;

59.(2)将pet与pa6两种聚合物切片分别导入干燥塔里进行预结晶和干燥处理;经螺杆挤压机挤压熔融、熔体过滤系统过滤后,在多组份纺丝组件4完成复合纺丝,从喷丝孔内挤出,形成16瓣的中空桔瓣型原生丝熔体;pet切片溶解度参数为21.8、特性粘度为0.69dl/g;pa6切片溶解度参数为27.8、相对粘度为2.56dl/g;pet与pa6熔体的体积比为7:3;

60.(3)然后经侧吹风冷却装置5的侧吹风冷却后在气流牵伸装置7的向下的气流牵伸力的作用下,纤维进入摩擦导引装置6,实现纤维的卷曲,形成pet

‑

pa6中空桔瓣型双组份卷曲纺粘长丝;侧吹风温度为20℃,相对湿度为70%,风速为1m/s;采用管式牵伸器,牵伸风压力为0.55mpa,牵伸速度为5000m/min,温度为20℃,相对湿度为30%;

61.(4)将pet

‑

pa6中空桔瓣型双组份卷曲纺粘长丝在成网帘8上均匀铺网,经负压抽吸装置9均匀形成长丝纤维网10;长丝纤维网10经低压水刺头11预水刺后,再经过高压水刺头14使卷曲纺粘长丝裂离成超细纤维并相互缠结,最后经干燥箱15干燥得到pet

‑

pa6双组份卷曲纺粘长丝超细纤维水刺非织造布;水针总压力为120mpa。

62.制备的裂离型卷曲纺粘长丝的卷曲率13.57%。制备的非织造布的面密度为140g/m2,密度为0.32g/cm3,开纤率为85%,柔软度为4.15mm,非织造布纵横强力比为1.4。

63.对比例1

64.本对比例中不添加的摩擦导引装置6,制备的是pet

‑

pa6中空桔瓣型双组份纺粘长丝及其水刺非织造布,具体步骤如下:

65.(1)将pet与pa6两种聚合物切片分别导入干燥塔里进行预结晶和干燥处理;经螺杆挤压机挤压熔融、熔体过滤系统过滤后,在多组份纺丝组件4完成复合纺丝,从喷丝孔内挤出,形成16瓣的中空桔瓣型原生丝熔体;pet切片溶解度参数为21.8、特性粘度为0.69dl/g;pa6切片溶解度参数为27.8、相对粘度为2.56dl/g;pet与pa6熔体的体积比为7:3;

66.(2)然后经侧吹风冷却后在气流牵伸力的作用下,形成pet

‑

pa6中空桔瓣型双组份纺粘长丝;侧吹风温度为20℃,相对湿度为70%,风速为1m/s;采用管式牵伸器,牵伸风压力为0.55mpa,牵伸速度为5000m/min,温度为20℃,相对湿度为30%;

67.(3)将pet

‑

pa6中空桔瓣型双组份纺粘长丝在成网帘8上均匀铺网,经负压抽吸装置9均匀形成长丝纤维网10;长丝纤维网10经低压水刺头11预水刺后,再经过高压水刺头14使纺粘长丝裂离成超细纤维并相互缠结,最后经干燥箱15干燥得到无卷曲结构的pet

‑

pa6双组份纺粘长丝超细纤维水刺非织造布;水针总压力为120mpa。

68.制备的纤维无卷曲。制备的非织造布的面密度为140g/m2,密度为0.37g/cm3,开纤

率为50%,柔软度为2.62mm,非织造布纵横强力比为2.2。

69.实施例2

70.本实施例制备的是具有高卷曲率的hspet(高收缩聚酯)

‑

pa6中空桔瓣型双组份卷曲纺粘长丝及其水刺非织造布,具体步骤如下:

71.(1)将摩擦导引装置6安装于双组份纺粘设备的侧吹风冷却装置5与气流牵伸装置7之间,摩擦导引装置6与多组份纺丝组件4的喷丝板的距离为1.1m;温控导向杆62的个数为2个,温控导向杆62按照纺程方向依次交替设置于温控输入杆61和温控输出杆63所在竖直面的左右两侧,两个温控导向杆62之间竖直距离5cm;温控输入杆61与距离其最近的温控导向杆62的竖直距离以及温控输出杆63与距离其最近的温控导向杆62的竖直距离均为10cm;温控导向杆61与温控输入杆62和温控输出杆63的水平距离均为3cm;温控输入杆61、温控导向杆62和温控输出杆63均采用直径为0.8cm、摩擦系数为0.24的圆形钢管,温度为30℃;

72.(2)将hspet与pa6两种聚合物切片分别导入干燥塔里进行预结晶和干燥处理;经螺杆挤压机挤压熔融、熔体过滤系统过滤后,在多组份纺丝组件4完成复合纺丝,从喷丝孔内挤出,形成16瓣的中空桔瓣型原生丝熔体;hspet切片溶解度参数为25.6、特性粘度为0.675dl/g;pa6切片溶解度参数为21.8、相对粘度为2.56dl/g;hspet与pa6熔体的体积比为1:1;

73.(3)然后经侧吹风冷却装置5的侧吹风冷却后在气流牵伸装置7的向下的气流牵伸力的作用下,纤维进入摩擦导引装置6,实现纤维的卷曲,形成hspet

‑

pa6中空桔瓣型双组份卷曲纺粘长丝;侧吹风温度为22℃,相对湿度为50%,风速为1m/s;采用管式牵伸器,牵伸压力为0.5mpa,牵伸速度为4500m/min,温度为20℃,相对湿度为30%;

74.(4)将hspet

‑

pa6中空桔瓣型双组份卷曲纺粘长丝在成网帘8上均匀铺网,经负压抽吸装置9均匀形成长丝纤维网10;长丝纤维网10经低压水刺头11预水刺后,再经过高压水刺头14使卷曲纺粘长丝裂离成超细纤维并相互缠结,最后经干燥箱15干燥得到hspet

‑

pa6双组份卷曲纺粘长丝超细纤维水刺非织造布;水针总压力为100mpa。

75.制备的裂离型卷曲纺粘长丝的卷曲率15.89%。制备的非织造布的面密度为140g/m2,密度为0.335g/cm3,开纤率为87%,柔软度为4.3mm,非织造布纵横强力比为1.42。

76.对比例2

77.本对比例中不添加的摩擦导引装置6,制备的是hspet

‑

pa6中空桔瓣型双组份纺粘长丝及其水刺非织造布,具体步骤如下:

78.(1)将hspet与pa6两种聚合物切片分别导入干燥塔里进行预结晶和干燥处理;经螺杆挤压机挤压熔融、熔体过滤系统过滤后,在多组份纺丝组件4完成复合纺丝,从喷丝孔内挤出,形成16瓣的中空桔瓣型原生丝熔体;hspet切片溶解度参数为25.6、特性粘度为0.675dl/g;pa6切片溶解度参数为21.8、相对粘度为2.56dl/g;hspet与pa6熔体的体积比为1:1;

79.(2)然后经侧吹风冷却后在气流牵伸力的作用下,形成hspet

‑

pa6中空桔瓣型双组份纺粘长丝;侧吹风温度为22℃,相对湿度为50%,风速为1m/s;采用管式牵伸器,牵伸风压力为0.5mpa,牵伸速度为4500m/min,温度为20℃,相对湿度为30%;

80.(3)将pet

‑

pa6中空桔瓣型双组份纺粘长丝在成网帘8上均匀铺网,经负压抽吸装置9均匀形成长丝纤维网10;长丝纤维网10经低压水刺头11预水刺后,再经过高压水刺头14

使纺粘长丝裂离成超细纤维并相互缠结,最后经干燥箱15干燥得到无卷曲结构的hspet

‑

pa6双组份纺粘长丝超细纤维水刺非织造布;水针总压力为100mpa。

81.制备的纤维无卷曲。制备的非织造布的面密度为140g/m2,密度为0.38g/cm3,开纤率为45%,柔软度为2.51mm,非织造布纵横强力比为2.2。

82.由图5和图6可以看出,实施例1和实施例2制得的纤维具有明显的卷曲结构。由图7和图8可以看出,对比例1和对比例2制得的纤维无卷曲结构。

83.由图9和图10可以看出,实施例1和实施例2制得的纤维进一步放大观察发现二次牵伸后纤维具有明显的裂离趋势,部分纤维之间已经实现裂离。由图11和图12可以看出,对比例1和对比例2制得的纤维进一步放大观察发现两组分之间存在裂离。

84.实施例1、实施例2以及对比例1、对比例2的产品性能检测结果如表1和表2:

85.表1纤维性能

86.检测项目实施例1实施例2对比例1对比例2复合长丝细度/(dtex)2.783.192.732.82断裂强力/(cn/dtex)2.882.872.792.85断裂伸长率/(%)115.07128.8083.1376.34卷曲率/(%)13.5715.8900裂离后单纤细度/(dtex)0.170.190.170.18

87.表2非织造布性能

[0088][0089][0090]

由表1和表2可以看出,裂离型卷曲纺粘长丝在受到二次牵伸过程中,在牵伸力的作用下,温控输入杆61、温控导向杆62和温控输出杆63能够对包覆在其表面的双组份纤维利用纤维与金属之间刚性接触产生的摩擦作用力,使得纤维能够在自由状态下充分卷曲,并达到趋于稳定的卷曲状态,同时促进纤维裂离。经铺网、纤维固结制备的裂离型卷曲纺粘长丝超细纤维非织造布柔软、弹性及延展性好。纤维卷曲也使得非织造布的纵横强力比下降,断裂伸长率提高,力学性能有了明显的改善。

[0091]

实施例1与对比例1相比,密度降低15.8%,开纤率提升70%,柔软度提升58.4%,明显改善了非织造布的蓬松度、柔软度;纤维的卷曲使得非织造布纵横强力比由2.2降至1.4,断裂伸长率提高,非织布的力学性能明显该改善,延展性提高。

[0092]

实施例2与对比例2相比,密度降低13.4%,开纤率提升93%,柔软度提升70.1%,明显改善了非织造布的蓬松度、柔软度;纤维的卷曲使得非织造布纵横强力比由2.1降至为1.42,断裂伸长率提高,非织布的力学性能明显该改善,延展性提高。

[0093]

本发明未述及之处适用于现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。