1.本实用新型涉及桥梁施工领域,特别是一种应用于水位变化条件下的锁扣钢管桩围堰。

背景技术:

2.深水基础施工是深水桥梁建设的重点和难点所在,我国的深水基础施工方法与施工技术在飞快发展,同时基础施工中所面临的问题和挑战也在不断增加。深水基础施工一般采用的施工方法是安装围堰进行基坑开挖作业,围堰形式包括土石围堰、双壁钢套箱围堰、钢板桩围堰、钢管桩围堰等,需要根据现场覆盖层厚度、土层性质、水深及水位变化、水流速度等因素确定围堰形式。

3.对于覆盖层较厚,且覆盖层为粒径较大的卵石土层时,应用双壁钢套箱围堰会面临套箱无法直接切土下沉的问题,宜选用钢板桩围堰或者锁扣钢管桩围堰。相对于钢板桩围堰,在季节水位不断变化且水深较深时,选用锁扣钢管桩围堰稳定性较好,抗弯能力更大。且锁扣钢管桩围堰用钢量小,加工后的单体构件重量较小,加工简单且便于运输和拼装,对起重设备的要求比较低,更适用于复杂环境。但由于卵石粒径较大且地底岩层坚硬,锁扣钢管桩止水、插打、连接施工工艺要求高,施工难度较大。上述原因导致传统的锁扣钢管桩围堰无法直接应用于水位变化以及超厚卵石覆盖层条件的环境中使用。

技术实现要素:

4.本实用新型是为了解决现有技术所存在的上述不足,提出一种能够提高施工效率、降低施工成本,能够解决对于卵石覆盖层较厚且水位不断变化下嵌岩基础施工的锁扣钢管桩围堰。

5.本实用新型的技术解决方案是:一种应用于水位变化条件下的锁扣钢管桩围堰,其特征在于:所述围堰由多个第一节钢管桩1合围而成,并且相邻的第一节钢管桩1通过锁扣2相互连接,所述第一节钢管桩1的顶部接高第二节钢管桩4,并且相邻的第二节钢管桩4也通过锁扣2相互连接,在第一节钢管桩1的底部与引孔之间的缝隙中填充有注浆碎石部分11,所述注浆碎石部分11由碎石和凝固的水泥浆液形成,在注浆碎石部分11的上方还填充有黄泥部分12,在钢管桩的内侧还设置有一道或多道内支撑,所述的内支撑由相互连接的钢围檩、内斜撑和内横撑组成。

6.本实用新型同现有技术相比,具有如下优点:

7.本种结构形式的应用于水位变化条件下的锁扣钢管桩围堰,与传统技术相比,提供了一种全新的结构,丰富了锁扣钢管桩围堰基础施工的施工方法。一方面,它可以解决在卵石覆盖层较厚且覆盖层为大粒径卵石土的复杂地质情况下钢管插打问题;另一方面,它还可以保证在季节水位变化下基础施工的顺利进行。由于这种结构的钢管桩围堰的出现,让锁扣钢管桩可直接应用于水位变化的条件下,而由于锁扣钢管桩的加工周期短,制作方便,运输与拼装对起重设备要求低,因此在降低了施工难度的同时还节约了工期;而且在施

工完成后,锁扣钢管桩围堰中的钢管还可以回收使用,从长期来看,降低了围堰设备的购置费用和周转费用,降低了桥梁基础施工总成本。因此可以说这种锁扣钢管桩围堰及其施工方法,具备了多种优点,特别适合于在本领域中推广应用,其市场前景十分广阔。

附图说明

8.图1为本实用新型实施例的锁扣钢管桩围堰的结构示意图。

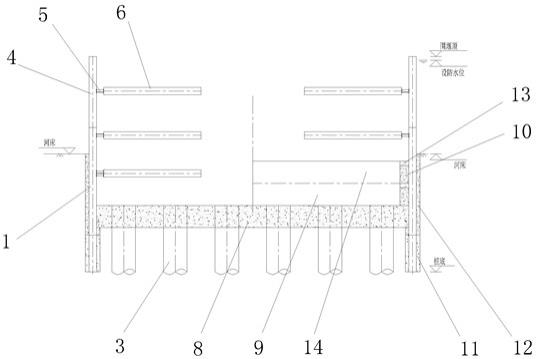

9.图2为本实用新型实施例的锁扣钢管桩围堰施工基坑开挖与承台施工的半立面示意图;

10.图3为本实用新型实施例的锁扣钢管桩围堰施工基坑开挖与承台施工的半侧面示意图;

11.图4为本实用新型实施例的锁扣钢管桩围堰施工基坑开挖与承台施工的平面示意图;

12.图5为图4中a处的结构放大示意图;

13.图6为反力撑的示意图。

具体实施方式

14.下面将结合附图说明本实用新型的具体实施方式。如图1至6所示:一种应用于水位变化条件下的锁扣钢管桩围堰,由多个第一节钢管桩1合围而成,并且相邻的第一节钢管桩1通过锁扣2相互连接,所述第一节钢管桩1的顶部接高第二节钢管桩4,并且相邻的第二节钢管桩4也通过锁扣2相互连接,在第一节钢管桩1的底部与引孔之间的缝隙中填充有注浆碎石部分11,所述注浆碎石部分11由碎石和凝固的水泥浆液形成,在注浆碎石部分11的上方还填充有黄泥部分12,即先在第一节钢管桩1的底部与引孔之间的缝隙中填充碎石,然后在碎石上方的缝隙中填充黄泥以形成黄泥部分12,黄泥部分12形成后在其中下引管至碎石部分,通过引管将水泥浆液灌注到碎石部分中,水泥浆液凝固后即形成了注浆碎石部分11;在钢管桩的内侧还设置有一道或多道内支撑,所述的内支撑由相互连接的钢围檩、内斜撑和内横撑组成。

15.在构建如上所述的锁扣钢管桩围堰时,按照以下步骤顺序进行:

16.在枯水期时,进行施工准备,在围堰外部搭设临时水上钢栈桥作为围堰施工平台,

17.在测量定位后,采用旋挖钻进行引孔,孔径大于第一节钢管桩1的桩径50cm,引孔时利用旋挖钻下放钢护筒,钢护筒跟进至岩层,岩层采用冲击钻钻孔,达到设计深度,

18.第一个引孔完成后,进行引孔底部的土层换填,将桩底部处于岩石层范围内的土体换填成碎石形成碎石部分11,所述碎石部分由2

‑

4cm的碎石形成,而碎石上部的土层则换填黄泥形成黄泥部分12,换填完成后拔出钢护筒,并进行下一个引孔的施工与换填操作,相邻引孔的孔径之间存在重叠部分,

19.所有引孔的土层换填完成后,进行锁扣钢管桩的插打,首先在引孔处安装定位导向架,在定位导向架的作用下保证钢管桩的中心与钻孔中心对齐,利用振动锤将第一节钢管桩1插打入土层设计位置,第一节钢管桩1插打到位后,需保证其桩头高于水面,如此操作直至所有的第一节钢管桩1合围呈第一节钢管桩围堰,且相邻的第一节钢管桩1之间通过锁扣2相互连接,

20.所有的第一节钢管桩1全部插打完成后进行桩底注浆,对第一节钢管桩1底部与引孔间的碎石层进行注浆,注浆通过底部埋设的注浆管进行,加强止水,同时加强第一节钢管桩1底部的稳固,第一节钢管桩围堰完成,

21.在进行第一节钢管桩围堰施工的同时,进行主墩混凝土灌注桩3的施工,在第一节钢管桩围堰内部搭设钻孔平台,并埋设钢护筒,采用旋挖钻机钻孔,清孔后下放钢筋笼,并灌注水下混凝土,

22.待主墩混凝土灌注桩3全部施工完成后,将第一节钢管桩围堰内部的施工机具全部撤出,并拆除钻孔平台,进行围堰接高,在每一个第一节钢管桩1的顶端连接一个第二节钢管桩4,形成加高围堰,

23.在加高围堰内抽水并开挖,进行内支撑的安装,在安装第一道内支撑时,先将基坑抽水开挖至第一道内支撑下方0.5m处,后安装由第一层钢围檩5、第一道内斜撑6和第一道内横撑7组成的第一道内支撑,安装完成后按照该循环进行下一道内支撑的安装,总计安装三道内支撑,

24.基坑开挖至承台底位置下方3m处,破除桩头,并浇筑封底混凝土8,

25.待封底混凝土8达到设计强度后,进行承台施工,这里的承台分两层浇筑,先绑扎第一层承台钢筋,并浇筑第一层承台9,第一层承台9的混凝土达到设计强度后,在第一层承台9与第一节钢管桩1之间的间隙中填砂,形成填砂层10,然后在填砂层10的上方浇注混凝土圈梁13,待混凝土圈梁13达到设计要求后拆除第三道内支撑,并绑扎第二层承台钢筋以浇筑第二层承台14,第二层承台14的施工步骤与第一层承台9的施工步骤相同,

26.在承台施工完成并达到设计要求后,进行塔座的施工,塔座施工完成后进行第二道内支撑的换撑,换撑时设置反力撑15用于临时支撑,待塔座混凝土达到设计强度后,将反力撑15的一端支撑于塔座之上,另一端则与第一层钢围檩5连接,反力撑15安装完成后即完成了换撑,然后拆除第二道内支撑,

27.进行下塔柱第一节的施工,当下塔柱第一节施工至第一道内支撑位置处时,采用与上一步骤相同的方式进行内支撑换撑,待换撑后反力撑15顶在塔柱上时,拆除第一道内支撑,继续施工至下塔柱高于水面位置,至此,水下部分施工完成,

28.水下部分施工完成后,拆除加高围堰,在拆除加高围堰时,按照由上至下的顺序依次拆除所有的内支撑,而钢管桩则只拆除河床以上的部分。

29.所述注浆管应在围堰基坑土层换填前下放,并且在下放前需对注浆管进行封闭保护,

30.所述注浆管布置在钢管桩的两侧,并布置在引孔的外边缘处。

31.所述基坑开挖步骤为对称开挖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。