1.本发明涉及声屏障技术领域,具体涉及到一种整体槽基直埋自立式非金属声屏障及其安装方法。

背景技术:

2.随着城市建设发展,交通噪声问题也越来越受到人们的关注。交通噪声声源流动、声极高且干扰时间长,影响范围广,已经严重扰乱了城乡居民的正常生活和休息。为解决这种噪声问题,目前有路面降噪、声屏障降噪和隔声窗降噪三种方式。

3.目前,非金属吸隔声板已经被广泛使用于铁路及道路两侧,而且需求日益增加,常规的做法是在道路两旁设置钢立柱,声屏障板插入式安装,这种声屏障的钢立柱抗腐蚀性差,需要经常检修维护,声屏障板与钢立柱间隙大,安装稳定性差,在振动时与钢立柱磕碰容易损坏,导致耐久性差。

技术实现要素:

4.针对上述不足,本发明的目的是提供一种整体槽基直埋自立式非金属声屏障及其安装方法,可有效解决现有非金属声屏障中存在的自重大和耐久性差的问题,且降低了声隔障安装难度与支撑系统的成本。

5.为达上述目的,本发明采取如下的技术方案:

6.本发明提供一种整体槽基直埋自立式非金属声屏障,包括声屏障主体,声屏障主体呈直埋自立式构造,声屏障主体包括表面开孔的面板、表面不开孔的背板和四隔肋板,面板、背板和四隔肋板组成中间腔体,中间腔体填充有吸音材料。

7.进一步地,面板与背板均由加筋超高性能水泥基纤维增韧材料制成;其中,钢筋类型为螺纹钢筋、预应力钢筋、预应力钢丝或预应力钢绞线,钢筋网网格尺寸根据实际情况选择以下三种规格中的一种:100mm

×

100mm、100mm

×

200mm、200mm

×

200mm;钢筋、钢丝和钢绞线直径均为5mm~16mm。

8.进一步地,钢筋网的设置方式为预埋式、先张法或后张法;优选预埋式钢筋网,具体为螺栓焊方式或钢丝绑扎方式。

9.进一步地,超高性能水泥基纤维增韧材料包括以下质量份的组分:水泥500

‑

650份、石灰石粉500

‑

650份、早强组分30

‑

60份、纤维20

‑

30份、减水剂4

‑

12份、消泡剂1

‑

3份、水300

‑

350份和细集料420

‑

700份。

10.进一步地,超高性能水泥基纤维增韧材料包括以下质量份的组分:水泥600份、石灰石粉550份、早强组分45份、纤维25份、减水剂8份、消泡剂2份、水320份和细集料500份。

11.进一步地,水泥为普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥或复合硅酸盐水泥。

12.进一步地,石灰石粉的粒径为1

‑

200μm。

13.进一步地,早强组分为硫铝酸盐水泥、铝酸盐水泥、亚硝酸盐和无水硫酸钠中的至

少一种。

14.进一步地,早强组分由质量比为30~60:1~2的硫铝酸盐水泥和无水硫酸钠组成。

15.进一步地,纤维为聚丙烯纤维、聚丙烯醇纤维、聚醚类纤维、芳香聚酰胺纤维、聚乙烯醇纤维、聚丙烯腈纤维和聚乙烯纤维中的至少一种;其长度为8~16mm,直径为0.1~0.3mm。

16.进一步地,减水剂为聚羧酸系减水剂或萘系减水剂。

17.进一步地,消泡剂为有机硅类消泡剂、聚醚类消泡剂、脂肪酸类消泡剂和磷酸酯类消泡剂中的至少一种。

18.进一步地,细集料为石英粉、铁尾矿砂和煤矸石粉中的至少一种。

19.进一步地,细集料为由质量比为200~300:220~400的石英粉和铁尾矿组成;其中,石英粉的粒径不超过200目。

20.进一步地,吸音材料为无机材料吸音板、发泡金属吸音板、发泡水泥基材料和石膏基材料中的至少一种。

21.本发明中的吸音材料可根据实际情况进行选用上述的本领域常规的吸音材料,且无机材料吸音板、发泡金属吸音板的厚度可根据腔体空间大小定制生产,以达到最佳吸声效果。

22.进一步地,无机材料吸音板为砂基吸音板,砂基吸音板包括砂基透水不透气型吸音板、砂基透气不透水型吸音板或砂基透气/透水型吸音板;其中,砂为石英砂和重钛铁尾矿砂一种或两种混合物,砂的粒径为0.5~1.0mm、1.0~1.5mm和1.5~2.0mm中的至少一种;砂基吸音板的抗弯承载力≥7kpa、抗冲击性能≥35j。

23.进一步地,砂基吸音板的粘结材料为无机粘接料或有机粘结料;其中,无机粘接料优选为72.5r级硅酸盐水泥、快硬高铝水泥或磷酸镁水泥;有机粘结料优选为聚氨酯材料、环氧树脂材料或复合树脂。

24.进一步地,发泡金属吸音板的材质为发泡铝质材料、发泡铜质材料或发泡镍合金材料,优选发泡铝质材料;其中,发泡金属吸音板的密度为150~300kg/m3,吸音系数≥0.7、孔隙度≥90%,孔隙直径1~3mm,抗压强度≥2mpa;发泡金属吸音板的拼接采用本领域常规的专用粘接胶。

25.进一步地,背板和面板的成型方式为一次成型、二次复合成型或多次复合成型;具体为:可通过自动注浆挤压方式将背板和面板进行一体化成型;或将背板和面板分开成型,再进行二次复合,先成型大空腔结构,空腔率≥60%,面板开孔率根据需要可在4%

‑

28%,背板采用二次加筋增强。

26.本发明还提供上述整体槽基直埋自立式非金属声屏障的安装方法,具体包括以下步骤:

27.步骤(1):将声屏障的竖直向下端通过预埋式坐浆固定、可拆卸连接件固定或预埋式焊接固定于道路两旁;

28.步骤(2):将步骤(1)竖向固定的声屏障进行横向连接,并于竖向和横向连接缝进行密封,即可。

29.进一步地,步骤(2)中横向连接采用可拆卸连接件、预埋焊接连接、凹凸槽连接或企口连接。

30.进一步地,步骤(2)中密封采用止水条、发泡橡胶、耐水型磷酸镁砂浆或防水砂浆。

31.综上所述,本发明具有以下优点:

32.1、本发明提供一种整体槽基直埋自立式非金属声屏障,通过超高性能水泥基纤维增韧材料的应用,提高了力学性能与耐久性;通过大空腔构造,降低了自重与运输成本;通过直埋自立式的支撑构造,降低了声隔障安装难度与支撑系统的成本。

33.2、本发明中声屏障在

±

4kpa风压时,最大弹性扰度≤l/350,抗冲击能力≥35j,达到高铁声屏障力学要求,声学性能隔声≥50db,吸音系数nrc≥0.7。

34.3、本发明在超高性能水泥基纤维增韧材料面板与背板中加入钢筋或者钢绞线,使得该声屏障受力性能大大增加,从而摆脱了声屏障安装时对钢立柱的依赖,有效解决现有非金属声屏障安装难度大和因钢立柱导致的耐久性差等问题,使其使命寿命可达150年以上。

附图说明

35.图1是本发明声屏障的结构示意图;

36.图2是本发明声屏障的面板示意图;

37.图3是本发明声屏障的背板配筋示意图;

38.图4是本发明声屏障的中间腔体中吸声材料平置填充示意图;

39.图5是本发明声屏障的中间腔体中吸声材料斜置填充示意图;

40.图6是本发明声屏障的中间腔体中不填充吸声材料的示意图。

具体实施方式

41.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

42.因此,以下对提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.实施例1

44.本例提供一种整体槽基直埋自立式非金属声屏障,包括声屏障主体,声屏障主体呈直埋自立式构造,声屏障主体包括表面开孔的面板、表面不开孔的背板和四隔肋板,面板、背板和四隔肋板组成中间腔体,中间腔体不填充有吸音材料。如图6所示,大空腔声屏障,内部不填充吸音板,高度3m,背板与面板配筋为200mm

×

200mm的公称直径为5mm的中强度预应力钢丝网片,背板与面板厚度30mm;下端采用预埋式坐浆固定,声屏障竖缝采用止水条密封,表面开孔率为20%,将其安装在公路两旁吸收噪音;

45.其中,超高性能水泥基纤维增韧材料包括以下质量份的组分:普通硅酸盐水泥(强度等级为42.5r)600份、粒径为100

‑

200μm的石灰石粉550份、早强组分(具体为由质量比为40:1的硫铝酸盐水泥和无水硫酸钠组成)45份、纤维(具体为聚丙烯醇纤维,长度为8~16mm,直径为0.1~0.3mm)25份、减水剂(具体为聚羧酸系减水剂)8份、消泡剂(具体为有机硅类消泡剂,产品型号为afe

‑

76

‑

10)2份、水320份和细集料(具体由质量比为200:300的石

英粉和铁尾矿组成;其中,石英粉的粒径不超过200目)500份。

46.上述整体槽基直埋自立式非金属声屏障的安装方法,具体包括以下步骤:

47.步骤(1):将声屏障的竖直向下端通过预埋式坐浆固定、可拆卸连接件固定或预埋式焊接固定于道路两旁;

48.步骤(2):将步骤(1)竖向固定的声屏障采用可拆卸连接件进行横向连接,并于竖向和横向连接缝采用止水条进行密封,即可。

49.实施例2

50.本例提供一种整体槽基直埋自立式非金属声屏障,如图1

‑

5所示,本例中除了填充砂基微粒吸音板(其中,砂为石英砂,砂的粒径为0.5~1.0mm;砂基吸音板的抗弯承载力≥7kpa、抗冲击性能≥35j,粘接料为72.5r级硅酸盐水泥)外,其他条件均与实施例1相同。

51.实施例3

52.本例中除了填充发泡金属吸音板(其中,发泡金属吸音板的材质为发泡铝质材料)外,其他条件均与实施例1相同。

53.实施例4

54.本例中除了配筋网格尺寸为100mm

×

100mm外与填充发泡金属吸音板(与实施例1相同)外,其他条件均与实施例1相同。

55.实验例1

56.本例进行性能检测:根据tbt3122

‑

2010《铁路声屏障构件及测试方法》对实施例1

‑

4中声屏障性能进行检测,其中基材抗压强度、吸水率采用100mm

×

100mm

×

100mm试件;耐火极限依据标准(gbt 9978.8

‑

2008)《建筑构件耐火试验方法第8部分:非承重垂直分隔构件的特殊要求》进行。

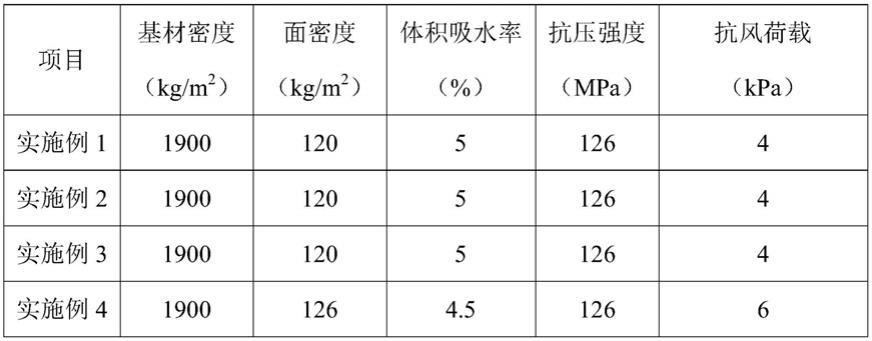

57.表1实施例1

‑

4声屏障物理、力学性能

[0058][0059]

表2实施例1

‑

4声屏障热力学、隔声性能

[0060]

项目燃烧性能耐火极限(h)隔声性能(db)吸音系数nrc实施例1a13.5350.35实施例2a13.5530.73实施例3a13.0550.75实施例4a13.0560.75

[0061]

由上表的测试数据可以看出,本发明中声屏障的基材密度为1900kg/m3,体积吸水

率≤7%,140mm厚度的预制墙板面密度为100~130kg/m2,能抵抗4kpa以上的风荷载,耐火极限3.5h以上,燃烧性能等级为a1,具备轻质高强,以及优秀的防火、耐火功能。

[0062]

以上内容仅仅是对本发明结构所作的举例和说明,所属本领域的技术人员不经创造性劳动即对所描述的具体实施例做的修改或补充或采用类似的方式替代仍属本专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。