一种玻璃用tzo半导体材料的智能制备工艺

技术领域

1.本发明涉及tzo半导体材料制备技术领域,尤其涉及一种玻璃用tzo半导体材料的智能制备工艺。

背景技术:

2.节能玻璃的使用是建筑节能的重要方面,随着现代建筑越来越多地使用较大窗户或玻璃幕墙,如何减少建筑物通过门窗散失热量变得越来越重要。目前,我国节能玻璃的使用率与发达国家具有非常大的差距,而我国又是能源主要消费国,如何使我国按计划要求实现新增建筑达到节能目标,面临着巨大挑战,其中对于实现上述目标,节能玻璃具有极大的应用潜力,现有的玻璃用tzo半导体材料在进行制备的过程中,需要添加zno和sno2,现有的技术是进行一次性的添加,然后进行搅拌混合,易出现搅拌不充分的状况,影响搅拌制出浆料的质量。

3.因此,有必要提供一种新的玻璃用tzo半导体材料的智能制备工艺解决上述技术问题。

技术实现要素:

4.为解决上述技术问题,本发明是提供一种的玻璃用tzo半导体材料的智能制备工艺。

5.本发明提供的玻璃用tzo半导体材料的智能制备工艺包括:一种玻璃用tzo半导体材料的智能制备工艺,使用一种玻璃用tzo半导体材料的智能制备装置,所述玻璃用tzo半导体材料的智能制备工艺包括如下步骤:

6.1)将水和聚乙烯醇的混合液与聚合单体置于搅拌容器中混合,混合的同时添加分散剂,得到混合溶液;

7.2)将混合溶液置于玻璃用tzo半导体材料的智能制备装置内,逐渐向混合溶液中添加zno和sno2的粉体混合物,在添加的同时由进行搅拌,保证zno和sno2的粉体混合物能够与混合溶液充分反应,时间为40分钟,制成浆料;

8.3)制成的浆料从玻璃用tzo半导体材料的智能制备装置中下料,进入球磨机构进行球磨,将球磨后的浆料置于真空搅拌机内,添加聚合催化剂和聚合引发剂,搅拌混合,时间为65分钟,温度为40摄氏度;

9.4)将经过搅拌后得到的物料置于模具中,注模成型制出素胚,经过100摄氏度的空气干燥,在1400摄氏度的环境下进行烧结,时间为4小时,待到温度下降至室温,经过再加工得到tzo半导体材料;

10.其中步骤2)中的玻璃用tzo半导体材料的智能制备装置包括箱体,所述箱体的顶部配合安装有箱盖,所述箱体的表面开设有进料口和出料口,所述箱盖的上表面中心处固定连接有搅拌机构,所述箱体的内壁固定连接有调节装置,所述调节装置与搅拌机构固定连接,所述箱体的内部设有传动装置,所述传动装置与调节装置固定连接,所述箱盖的下表

面固定连接有储料箱,所述储料箱与调节装置转动安装,所述储料箱与传动装置转动安装,所述储料箱的表面固定连接有连接管,所述连接管与储料箱的内腔相连通,所述储料箱的底部开设有下料口。

11.在本发明的一些实施例中,所述聚合单体为甲基丙烯酰胺单体与n

‑

n

’‑

二甲基双丙烯酰胺以重量比10:1得到的混合物,所述zno与sno2的重量比为10:6,所述聚合催化剂为四甲基乙二胺,所述聚合引发剂为过硫酸氨,所述分散剂为三聚磷酸钠

12.优选地按,重量份记,包括用量如下的各组分:去离子水100份,聚乙烯醇10份,甲基丙烯酰胺单体10份,n

‑

n

’‑

二甲基双丙烯酰胺1份,聚合催化剂0.1份,聚合引发剂0.02份,分散剂0.5份。

13.优选的,所述搅拌机构包括电机箱、伺服电机、竖柱、第一齿轮、第二齿轮、搅拌柱、搅拌杆和十字板,所述箱盖的上表面中心处固定连接有电机箱,所述电机箱的内部安装有伺服电机,所述伺服电机的输出端固定连接有竖柱,所述竖柱远离伺服电机的一端固定连接有第一齿轮,所述第一齿轮的外侧对称啮合连接有第二齿轮,所述箱体内壁固定连接有十字板,所述第一齿轮与十字板转动安装,两个所述第二齿轮与十字板转动安装,所述第二齿轮的表面固定连接有搅拌柱,所述搅拌柱的外侧等距固定连接有搅拌杆。

14.优选的,所述十字板的表面固定连接有弧形板,所述第一齿轮与弧形板转动安装,两个所述第二齿轮均与弧形板转动安装,两个所述搅拌柱均与弧形板转动连接。

15.优选的,所述箱盖下表面对称固定连接有l型板,两个所述l型板均与储料箱固定连接。

16.优选的,所述调节装置包括转盘、第一齿条、连接柱、第三齿轮、第四齿轮、半圆形板、第一弧形槽、第二弧形槽、第二齿条、弹簧、限位块、第一弧形柱和第二弧形柱,所述箱体内壁位于箱盖的下方固定连接有半圆形板,所述半圆形板的表面开设有第一弧形槽,所述第一弧形槽的表面固定连接有第一弧形柱,所述弧形柱表面的一端固定连接有限位块,所述限位块的表面固定连接有弹簧,所述第一弧形槽的表面远离弧形柱的一端滑动安装有第二弧形柱,所述第二弧形柱靠近第一弧形柱的端面开设有第二弧形槽,所述弹簧远离限位块的一端与第二弧形槽的底部固定连接,所述第二弧形柱的表面固定连接有第一齿条,所述第一齿条表面的一端啮合连接有第三齿轮,所述第三齿轮的上通过单向轴承转动连接有连接柱,所述连接柱远离第三齿轮的一端固定连接有第四齿轮,所述第四齿轮的外侧啮合连接有第二齿条,所述储料箱的上方转动安装有转盘,所述转盘与第二齿条固定连接,所述转盘与竖柱固定连接,所述转盘与箱盖转动安装。

17.优选的,所述半圆形板的表面固定连接有方形板,所述第三齿轮与方形板转动安装。

18.优选的,所述传动装置包括第一转动柱、安装块、第一锥齿轮、第二锥齿轮、第二转动柱、凸块、横柱、螺旋槽、固定块、连接杆、固定杆和盖板,所述方形板的内部转动连接有第一转动柱,所述第一转动柱靠近半圆形板的一端与第三齿轮固定连接,所述第一转动柱远离第三齿轮的一端固定连接有第一锥齿轮,所述第一锥齿轮的外侧啮合连接有第二锥齿轮,所述第二锥齿轮的表面固定连接有第二转动柱,所述第二转动柱表面远离第二锥齿轮的一端固定连接有凸块,所述第二转动柱的表面转动连接有横柱,所述横柱的表面开设有螺旋槽,所述凸块与螺旋槽配合安装,所述横柱远离第二锥齿轮的端面对称固定连接有固

定块,所述储料箱的下方设置有连接杆,且连接杆有两个,所述连接杆的一端与固定块转动安装,所述下料口的表面对称转动安装有盖板,所述盖板的表面固定连接固定杆,所述固定杆与连接杆远离固定块的一端转动连接,所述箱体的内壁位于半圆形板的下方固定连接有安装块,所述第一锥齿轮和第二锥齿轮均与安装块转动安装。

19.优选的,所述进料口的内部安装有第一进料阀,所述出料口的内部安装有出料阀,所述连接管的内部安装有第二进料阀。

20.与相关技术相比较,本发明提供的玻璃用tzo半导体材料的智能制备工艺具有如下有益效果:

21.本发明提供在箱盖的上表面可安装控制器,伺服电机、第一进料阀、第二进料阀和出料阀均与控制器通过导线连接,控制器由电脑程序精准控制,由控制器控制,伺服电机带动竖柱转动,竖柱与转盘固定连接,转盘随着竖柱转动而转动,进而带动第二齿条转动,进而带动第四齿轮转动,由连接柱传动,带动第三齿轮转动,进而带动第一转动柱转动,由第一锥齿轮和第二锥齿轮传动带动第二转动柱转动,进而带动第二转动柱转动,进而带动横柱向着下料口的方向靠近,由两个连接杆传动,带动两个盖板向着相反的方向移动,下料口打开,一边添加zno和sno2,一边进行搅拌,第三齿轮转动带动第一齿条和第二弧形柱沿着第一弧形槽滑动,弹簧被压缩,当第二齿条与第四齿轮不再啮合时,在弹簧弹力作用下第二弧形柱和第一齿条恢复至初始位置,第三齿轮向着相反的方向转动相同角度,即横柱能够复位,两个盖板在此处于闭合状态,完成一次进料,在进料的同时进行搅拌,对比于现有的技术,在相同的时间内能够保证反应充分,进而保证制出的浆料的质量。

附图说明

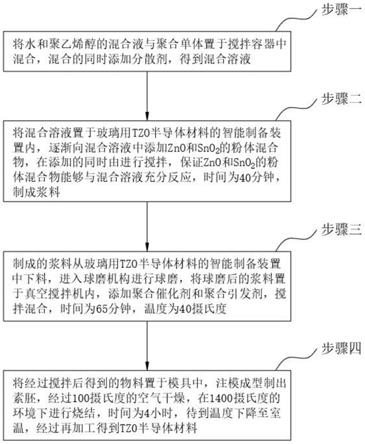

22.图1为本发明提供的玻璃用tzo半导体材料制备流程图;

23.图2为本发明提供的整体结构示意图;

24.图3为本发明提供的箱体内部结构示意图之一;

25.图4为本发明提供的搅拌机构结构示意图;

26.图5为本发明提供的第二齿条与第四齿轮配合结构示意图;

27.图6为本发明提供的箱体内部结构示意图之二;

28.图7为本发明提供的传动装置结构示意图;

29.图8为本发明提供的调节装置结构示意图。

30.图中标号:1、箱体;2、箱盖;3、进料口;4、出料口;5、调节装置;6、搅拌机构;7、传动装置;8、储料箱;9、连接管;10、下料口;11、电机箱;12、伺服电机;13、竖柱;14、第一齿轮;15、第二齿轮;16、搅拌柱;17、搅拌杆;18、十字板;19、弧形板;20、l型板;21、转盘;22、第一齿条;23、连接柱;24、第三齿轮;25、第四齿轮;26、半圆形板;27、第一弧形槽;28、第二弧形槽;29、第二齿条;30、弹簧;31、限位块;32、第一弧形柱;33、方形板;34、第一转动柱;35、安装块;36、第一锥齿轮;37、第二锥齿轮;38、第二转动柱;39、凸块;40、横柱;41、螺旋槽;42、固定块;43、连接杆;44、固定杆;45、盖板;46、第一进料阀;47、出料阀;48、第二进料阀;49、第二弧形柱。

具体实施方式

31.下面结合附图和实施方式对本发明作进一步说明。

32.请结合参阅图1、图2、图3、图4、图5、图6、图7和图8,其中,图1为本发明提供的玻璃用tzo半导体材料制备流程图;图2为本发明提供的整体结构示意图;图3为本发明提供的箱体内部结构示意图之一;图4为本发明提供的搅拌机构结构示意图;图5为本发明提供的第二齿条与第四齿轮配合结构示意图;图6为本发明提供的箱体内部结构示意图之二;图7为本发明提供的传动装置结构示意图;图8为本发明提供的调节装置结构示意图。

33.在具体实施过程中,如图2、图3和图4所示,一种玻璃用tzo半导体材料的智能制备工艺,使用一种玻璃用tzo半导体材料的智能制备装置,所述玻璃用tzo半导体材料的智能制备工艺包括如下步骤:

34.1)将水和聚乙烯醇的混合液与聚合单体置于搅拌容器中混合,混合的同时添加分散剂,得到混合溶液;

35.2)将混合溶液置于玻璃用tzo半导体材料的智能制备装置内,逐渐向混合溶液中添加zno和sno2的粉体混合物,在添加的同时由进行搅拌,保证zno和sno2的粉体混合物能够与混合溶液充分反应,时间为40分钟,制成浆料;

36.3)制成的浆料从玻璃用tzo半导体材料的智能制备装置中下料,进入球磨机构进行球磨,将球磨后的浆料置于真空搅拌机内,添加聚合催化剂和聚合引发剂,搅拌混合,时间为65分钟,温度为40摄氏度;球磨后浆料d50达到0.1

‑

0.4μm;

37.4)将经过搅拌后得到的物料置于模具中,注模成型制出素胚,经过100摄氏度的空气干燥,在1400摄氏度的环境下进行烧结,时间为4小时,待到温度下降至室温,经过再加工得到tzo半导体材料;

38.在本发明的一些实施例中,聚合单体为甲基丙烯酰胺单体与n

‑

n

’‑

二甲基双丙烯酰胺以重量比10:1得到的混合物,所述zno与sno2的重量比为10:6,所述聚合催化剂为四甲基乙二胺,所述聚合引发剂为过硫酸氨,所述分散剂为三聚磷酸钠,在此,我们采用重量份记,包括用量如下的各组分:去离子水100份,聚乙烯醇10份,甲基丙烯酰胺单体10份,n

‑

n

’‑

二甲基双丙烯酰胺1份,聚合催化剂0.1份,聚合引发剂0.02份,分散剂0.5份。

39.其中步骤2)中的玻璃用tzo半导体材料的智能制备装置包括箱体1,所述箱体1的顶部配合安装有箱盖2,所述箱体1的表面开设有进料口3和出料口4,所述箱盖2的上表面中心处固定连接有搅拌机构6,所述箱体1的内壁固定连接有调节装置5,所述调节装置5与搅拌机构6固定连接,所述箱体1的内部设有传动装置7,所述传动装置7与调节装置5固定连接,所述箱盖2的下表面固定连接有储料箱8,所述储料箱8与调节装置5转动安装,所述储料箱8与传动装置7转动安装,所述储料箱8的表面固定连接有连接管9,所述连接管9与储料箱8的内腔相连通,所述储料箱8的底部开设有下料口10。

40.如图3和图4所示,所述搅拌机构6包括电机箱11、伺服电机12、竖柱13、第一齿轮14、第二齿轮15、搅拌柱16、搅拌杆17和十字板18,所述箱盖2的上表面中心处固定连接有电机箱11,所述电机箱11的内部安装有伺服电机12,所述伺服电机12的输出端固定连接有竖柱13,所述竖柱13远离伺服电机12的一端固定连接有第一齿轮14,所述第一齿轮14的外侧对称啮合连接有第二齿轮15,所述箱体1内壁固定连接有十字板18,所述第一齿轮14与十字板18转动安装,两个所述第二齿轮15与十字板18转动安装,所述第二齿轮15的表面固定连

接有搅拌柱16,所述搅拌柱16的外侧等距固定连接有搅拌杆17,伺服电机12启动,带动竖柱13转动,转盘21与竖柱13固定连接,转盘21随着竖柱13转动,竖柱13转动带动第一齿轮14转动,进而带动两个与第一齿轮14啮合连接有第二齿轮15转动,两个第二齿轮15转动方向相同,第二齿轮15转动带动搅拌柱16转动,多个搅拌杆17随着搅拌柱16转动而转动,进行搅拌。

41.如图3所示,所述十字板18的表面固定连接有弧形板19,所述第一齿轮14与弧形板19转动安装,两个所述第二齿轮15均与弧形板19转动安装,两个所述搅拌柱16均与弧形板19转动连接,避免第一齿轮14和第二齿轮15与混合溶液或者浆料接触,且保证第一齿轮14和第二齿轮15安装的稳定性,同时能够避免支撑的浆料在弧形板19表面堆积。

42.如图3所示,所述箱盖2下表面对称固定连接有l型板20,两个所述l型板20均与储料箱8固定连接,起到连接作用,同时保证储料箱8安装稳定。

43.如图5、图6和图8所示,所述调节装置5包括转盘21、第一齿条22、连接柱23、第三齿轮24、第四齿轮25、半圆形板26、第一弧形槽27、第二弧形槽28、第二齿条29、弹簧30、限位块31、第一弧形柱32和第二弧形柱49,所述箱体1内壁位于箱盖2的下方固定连接有半圆形板26,所述半圆形板26的表面开设有第一弧形槽27,所述第一弧形槽27的表面固定连接有第一弧形柱32,所述弧形柱表面的一端固定连接有限位块31,所述限位块31的表面固定连接有弹簧30,所述第一弧形槽27的表面远离弧形柱的一端滑动安装有第二弧形柱,所述第二弧形柱靠近第一弧形柱32的端面开设有第二弧形槽28,所述弹簧30远离限位块31的一端与第二弧形槽28的底部固定连接,所述第二弧形柱的表面固定连接有第一齿条22,所述第一齿条22表面的一端啮合连接有第三齿轮24,所述第三齿轮24的上通过单向轴承转动连接有连接柱23,所述连接柱23远离第三齿轮24的一端固定连接有第四齿轮25,所述第四齿轮25的外侧啮合连接有第二齿条29,所述储料箱8的上方转动安装有转盘21,所述转盘21与第二齿条29固定连接,所述转盘21与竖柱13固定连接,所述转盘21与箱盖2转动安装,第三齿轮24与第一齿条22啮合,第三齿轮24转动带动第二弧形柱49在第一弧形槽27的表面滑动,弹簧30被压缩,产生的反作用力作用于限位块31的表面,限位块31和第一弧形柱32进入第二弧形槽28内,直至第二齿条29与第四齿轮25分离,在弹簧30弹力作用下,第二弧形柱49恢复至初始位置,第一齿条22与第三齿轮24配合,带动第三齿轮24反向转动相同的角度,进而带动第一转动柱34反向转动,由第一锥齿轮36和第二锥齿轮37传动带动第二转动柱38转动,凸块39与螺旋槽41配合,带动横柱40恢复至初始位置,两个盖板45恢复至初始位置,停止进行zno和sno2的粉体混合物的下料。

44.如图5所示,所述半圆形板26的表面固定连接有方形板33,所述第三齿轮24与方形板33转动安装,保证第三齿轮24安装的稳定性。

45.如图3、图4、图6和图7所示,所述传动装置7包括第一转动柱34、安装块35、第一锥齿轮36、第二锥齿轮37、第二转动柱38、凸块39、横柱40、螺旋槽41、固定块42、连接杆43、固定杆44和盖板45,所述方形板33的内部转动连接有第一转动柱34,所述第一转动柱34靠近半圆形板26的一端与第三齿轮24固定连接,所述第一转动柱34远离第三齿轮24的一端固定连接有第一锥齿轮36,所述第一锥齿轮36的外侧啮合连接有第二锥齿轮37,所述第二锥齿轮37的表面固定连接有第二转动柱38,所述第二转动柱38表面远离第二锥齿轮37的一端固定连接有凸块39,所述第二转动柱38的表面转动连接有横柱40,所述横柱40的表面开设有

螺旋槽41,所述凸块39与螺旋槽41配合安装,所述横柱40远离第二锥齿轮37的端面对称固定连接有固定块42,所述储料箱8的下方设置有连接杆43,且连接杆43有两个,所述连接杆43的一端与固定块42转动安装,所述下料口10的表面对称转动安装有盖板45,所述盖板45的表面固定连接固定杆44,所述固定杆44与连接杆43远离固定块42的一端转动连接,所述箱体1的内壁位于半圆形板26的下方固定连接有安装块35,所述第一锥齿轮36和第二锥齿轮37均与安装块35转动安装,起到传动作用,第三齿轮24转动,第三齿轮24转动带动第一转动柱34转动,进而带动第一锥齿轮36转动,进而带动第二锥齿轮37转动,进而带动第二转动柱38转动,凸块39与螺旋槽41配合,带动横柱40向着下料口10的方向靠近,下料口10的表面对称转动安装有盖板45,横柱40远离安装块35的端面对称固定连接有固定块42,横柱40在移动的同时,由两个连接杆43传动,带动两个盖板45转动,下料口10打开,zno和sno2的粉体混合物落入混合溶液中。

46.如图2所示,所述进料口3的内部安装有第一进料阀46,所述出料口4的内部安装有出料阀47,所述连接管9的内部安装有第二进料阀48,便于进料和出料。

47.事实上,具体的制备方法我们可以参考公开号为cn108516819a的中国发明专利,本发明的主要创新点在于采用了本发明的设备,使得整个过程更加的智能化和自动化,下面我们提供本发明的设备的工作原理,以帮助本领域的技术人员对本发明的制备工艺有更加深刻的理解和充分,工作原理:在箱盖2的上表面可安装控制器,伺服电机12、第一进料阀46、第二进料阀48和出料阀47均与控制器通过导线连接,控制器由电脑程序精准控制,打开第一进料阀46,加入混合溶液,打开第二进料阀48,加入zno和sno2的粉体混合物,由控制器控制,伺服电机12启动,带动竖柱13转动,转盘21与竖柱13固定连接,转盘21随着竖柱13转动,竖柱13转动带动第一齿轮14转动,进而带动两个与第一齿轮14啮合连接有第二齿轮15转动,两个第二齿轮15转动方向相同,第二齿轮15转动带动搅拌柱16转动,多个搅拌杆17随着搅拌柱16转动而转动,进行搅拌,第二齿条29随着转盘21转动而转动,第二齿条29在转动的过程中会与第四齿轮25啮合,带动第四齿轮25转动,进而带动连接柱23转动,连接柱23与第三齿轮24之间通过单向轴承转动连接,进而带动第三齿轮24转动,第三齿轮24转动带动第一转动柱34转动,进而带动第一锥齿轮36转动,进而带动第二锥齿轮37转动,进而带动第二转动柱38转动,凸块39与螺旋槽41配合,带动横柱40向着下料口10的方向靠近,下料口10的表面对称转动安装有盖板45,横柱40远离安装块35的端面对称固定连接有固定块42,横柱40在移动的同时,由两个连接杆43传动,带动两个盖板45转动,下料口10打开,zno和sno2的粉体混合物落入混合溶液中,两个搅拌柱16转动方向相同,能够同时带动多个搅拌杆17将落入混合溶液中的zno和sno2的粉体混合物分散开来,第三齿轮24与第一齿条22啮合,第三齿轮24转动带动第二弧形柱49在第一弧形槽27的表面滑动,弹簧30被压缩,产生的反作用力作用于限位块31的表面,限位块31和第一弧形柱32进入第二弧形槽28内,直至第二齿条29与第四齿轮25分离,在弹簧30弹力作用下,第二弧形柱49恢复至初始位置,第一齿条22与第三齿轮24配合,带动第三齿轮24反向转动相同的角度,进而带动第一转动柱34反向转动,由第一锥齿轮36和第二锥齿轮37传动带动第二转动柱38转动,凸块39与螺旋槽41配合,带动横柱40恢复至初始位置,两个盖板45恢复至初始位置,停止进行zno和sno2的粉体混合物的下料,伺服电机12带动竖柱13转动,重复上述过程,一定时间后,控制器控制出料阀47打开进行下料。

48.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。